Изобретение относится к моечной технике и может найти применение при промывке полых изделий типа гидравлических цилиндров, гидроаккумуляторов и т.п.

Известен способ промывки полых изделий, по которому внутрь изделия устанавливают трубу с моечными форсунками (патент США №4140543, опубл. 20.02.79). Способ позволяет проводить очистку высокоскоростными свободными струями жидкости, однако значительные размеры моечного устройства (трубы с форсунками) не позволяют применять его для промывки изделий, имеющих небольшие размеры лючков или штуцеров.

Известен способ, по которому промывку полых изделий ведут свободной струей жидкости, подаваемой в полость изделия через сопло технологического переходника, совмещающего нагнетание и слив (авт. св. СССР №1413781, опубл. 20.08.95).

Недостаток этого способа, как и подобных ему, по которым промывка производится свободной незатопленной струей, - ограниченная номенклатура изделий, для которых приемлем данный способ. В частности, гидроцилиндры имеют боковые штуцеры для подвода рабочей жидкости, и это делает неэффективными данные способы, т.к. свободная струя будет омывать лишь незначительную часть внутренней поверхности. Особенно плохо промывается штоковая полость гидроцилиндра, т.к. шток отражает свободную струю.

Известен способ промывки внутренних поверхностей полых изделий типа гидравлических цилиндров путем циклического перемещения поршня в крайние положения при попеременной подаче очищающей среды в штуцеры изделия через технологические трубопроводы (авт. св. СССР №671877, опубл. 05.07.79).

Недостаток способа - низкая эффективность промывки, т.к. слив очищающей среды из полости изделия и ее нагнетание производятся по одним и тем же трубопроводам (в данном случае шлангам) и загрязненная очищающая среда при сливе ее из полости изделия заполняет трубопровод и при нагнетании очищающей среды вновь попадает в эту полость. Особенно низка эффективность промывки небольших гидроцилиндров, например гидроцилиндров замков, объем внутренних полостей которых зачастую меньше объемов внутренних полостей технологических трубопроводов.

Известен также способ промывки внутренних поверхностей полых изделий, преимущественно гидравлических цилиндров, путем перемещения поршня при попеременной подаче и сливе очищающей среды в полости изделия через штуцеры последнего с помощью технологических переходников, совмещающих слив и нагнетание, и технологических трубопроводов (патент Российской Федерации №2132244, опубл. 27.06.99).

При применении данного способа, который является наиболее близким к предлагаемому, в процессе промывки изменяют направление потока очищающей среды, подаваемой с помощью технологических трубопроводов к переходникам, совмещающим слив и нагнетание. Это приводит, как и в предыдущем способе, к повторной подаче загрязненной жидкости в полости изделия, т.к. удаленные из изделия в полость трубопровода загрязнения при смене направления потока возвращаются в изделие. Существенно снижает эффективность очистки и реализуемая в данном способе закрутка потока очищающей среды в полости изделия, т.к. обычно более 90% технологических загрязнений имеют плотность больше, чем плотность очищающей среды (металлическая стружка, абразив и т.п.), и центробежные силы препятствуют выносу загрязнений из полости. Снижается эффективность промывки и из-за малых сечений иглы, через которую отводится загрязненная среда.

Предлагаемым изобретением решается задача повышения эффективности промывки внутренних поверхностей полых изделий.

Для достижения этого технического результата при промывке внутренних поверхностей полых изделий типа гидравлических цилиндров путем перемещения поршня при попеременной подаче и сливе очищающей среды в полости изделия через штуцеры последнего с помощью технологических переходников, совмещающих слив и нагнетание, и технологических трубопроводов, перед каждой подачей очищающей среды в полость изделия осуществляют прокачку очищающей средой штуцеров изделия и технологических переходников с трубопроводами, при этом нагнетание очищающей среды осуществляют по центральной части штуцеров, а слив - по периферии.

Благодаря данным отличительным признакам исключается повторное попадание загрязненной очищающей среды в полости изделия, улучшается вынос загрязнений из полостей изделия.

Для периодического изменения давления в полостях изделия, что необходимо для перемещения поршня, при реализации предложенного способа целесообразно проводить поочередное дросселирование слива из полостей изделия. Это позволяет исключить возможность попадания продуктов износа устройств, регулирующих подачу очищающей среды, в полости изделия.

Для увеличения скорости перемещения поршня, что, например, повышает эффективность выноса оторвавшихся загрязнений из полостей изделий и особенно эффективно при очистке гидроцилиндров больших объемов, по крайней мере, периодически, нагнетание и слив технологических переходников объединяют для параллельной работы.

Предлагаемый способ поясняется чертежами, представленными на фиг.1 и фиг.2.

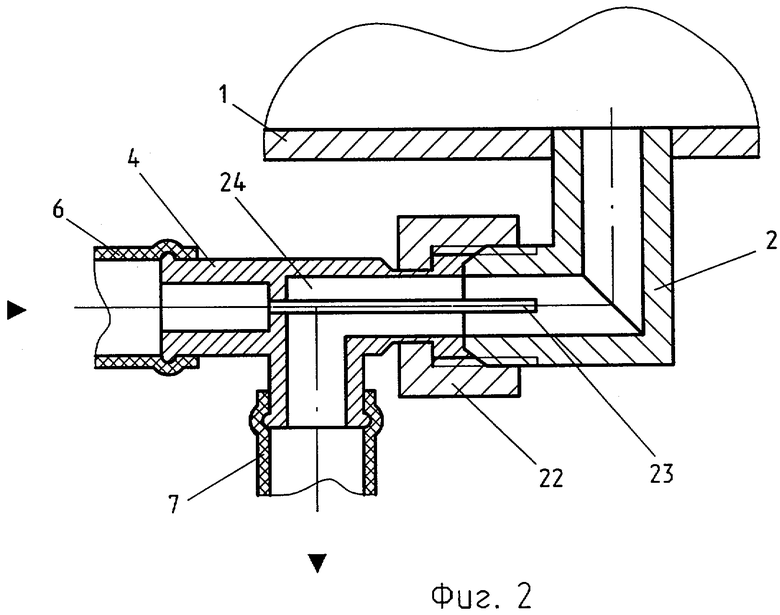

На фиг.1 показана одна из возможных принципиальных схем оборудования, реализующего способ.

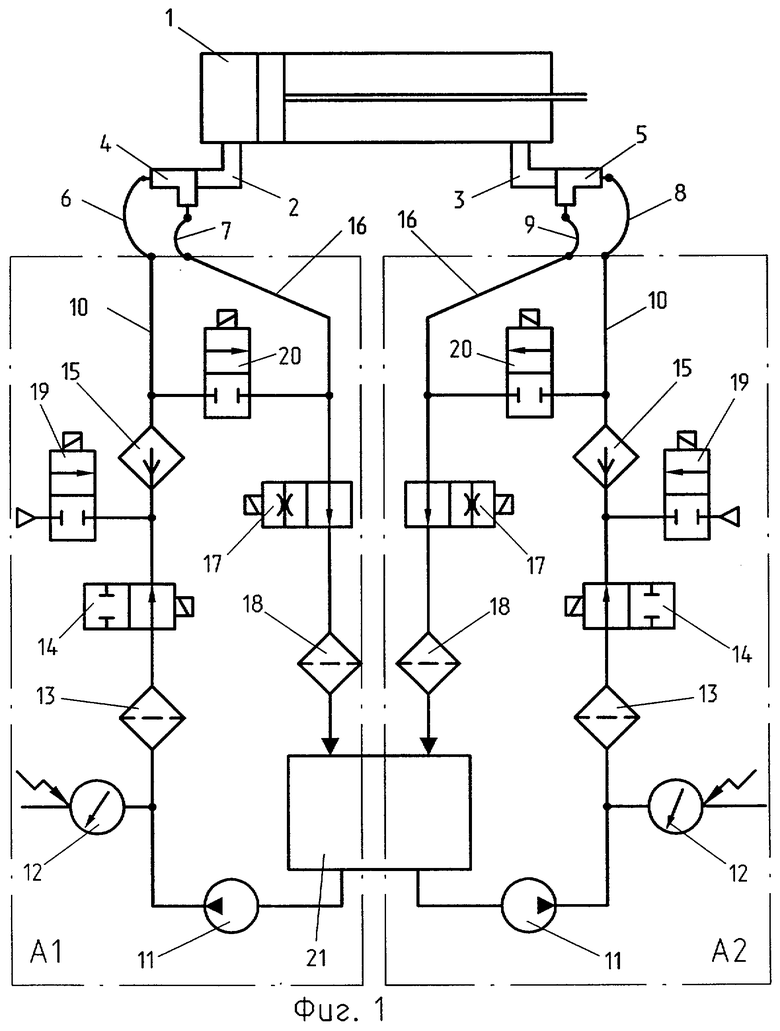

На фиг.2 - подключение технологического переходника к штуцеру промываемого изделия и конструкция технологического переходника.

Подлежащее промывке полое изделие 1 целесообразно установить штуцерами 2 и 3 вниз и соединить соответствующими переходниками 4 и 5 с помощью технологических трубопроводов (шлангов) 6, 7, 8, 9 с блоками А1 и А2, предназначенными для подачи, слива и фильтрации очищающей среды. Блоки А1 и А2 выполнены идентичными и имеют в своем составе магистраль 10 нагнетания, включающую насос 11, электроконтактный манометр 12, фильтр 13 тонкой очистки, кран 14 и аэратор 15, а также магистраль 16 слива, включающую кран 17 и фильтр 18 грубой очистки. Подача газа (азот, воздух) к аэратору 15 осуществляется через кран 19. Магистраль 10 нагнетания и магистраль 16 слива соединены между собой краном 20. Блоки А1 и А2 связаны с общим баком 21 для очищающей среды.

Подключение технологических переходников 4 и 5 к штуцерам 2 и 3 полого изделия 1 идентично и на фиг.2 показано подключение переходника 4 к штуцеру 2 полого изделия 1, при этом штуцер 2 изображен Г-образным, т.к. это наиболее часто встречающийся на практике и наиболее сложный для промывки случай. Соединение технологического переходника 4 со штуцером 2 осуществляют с помощью накидной гайки 22. Технологический переходник 4 снабжен трубкой 23, которая позволяет нагнетать очищающую среду по центральной части штуцера 2. Слив очищающей среды производится по периферии штуцера, т.е. кольцевому зазору между трубкой 23 и внутренней поверхностью штуцера 2 и далее по аналогичному кольцевому зазору 24 в технологическом переходнике 4 и технологическому трубопроводу 7.

Для промывки по предлагаемому способу производится перемещение поршня полого изделия 1 при попеременной подаче и сливе очищающей среды в полости полого изделия 1 через штуцеры 2 и 3. Для этого к штуцеру 2 подключают технологический переходник 4 и соединяют его технологическими трубопроводами 6 и 7 с магистралью 10 нагнетания и магистралью 16 слива блока А1, а к штуцеру 3 подключают технологический переходник 5 и соединяют его технологическими трубопроводами 8 и 9 с магистралью 10 нагнетания и магистралью 16 слива блока А2. Очищающая среда из бака 21 нагнетается по магистралям 10 нагнетания блоков А1 и А2 насосами 11 через фильтры 13 тонкой очистки, кран 14 и аэратор 15. Слив очищающей среды по магистралям 16 слива осуществляется через кран 17 и фильтр 18 грубой очистки в бак 21.

При нагнетании очищающей среды по магистралям 10 нагнетания и сливе по магистралям 16 осуществляется прокачка очищающей средой штуцеров 2 и 3 полого изделия 1, технологических переходников 4 и 5, технологических трубопроводов 6, 7, 8, 9 и тем самым производится промывка всех этих элементов очищенной на фильтре 13 тонкой очистки очищающей средой, что позволяет исключить попадание загрязнений в полости изделия. Кроме этого, нагнетание очищающей среды производится по центральной части штуцеров 2 и 3, а слив - по периферии (фиг.2), что существенно улучшает вынос загрязнений при любой конструкции штуцеров, т.к. большинство оторвавшихся от стенок изделия загрязнений движутся вдоль нижних поверхностей изделия и попадают в потоки на периферии штуцеров, которые выносят их из изделия.

Наиболее целесообразно изменять давление очищающей среды в полостях изделия для перемещения поршня путем поочередного дросселирования слива из полостей изделия, для чего поочередно перекрывают краны 17 в блоках А1 и А2. Давление в полости изделия, слив из которой задросселирован, повышается и происходит перемещение поршня, при этом непрерывно производится промывка всех подсоединительных элементов, что исключает повторное попадание в изделие загрязнений, вынесенных из его полостей, при изменении направления перемещения поршня, а также исключается возможность попадания в полость изделия продуктов износа регулирующих устройств. Управление работой кранов 17 может осуществляться в зависимости от сигналов электроконтактных манометров 12.

В процессе промывки целесообразно, по крайней мере, периодически, нагнетание и слив технологических переходников объединять для параллельной работы, для чего открывают краны 20. При этом в блоке (А1 или А2), в котором кран 17 включен в положение дросселирования, очищающая среда подается параллельно в нагнетание и слив технологического переходника (4 или 5), а в блоке, в котором кран 17 открыт, осуществляется слив очищающей среды через нагнетание и слив технологического переходника (дополнительно может быть закрыт кран 14). Это позволяет уменьшить местные сопротивления на технологических переходниках и увеличить скорость перемещения поршня, что позволяет, например, проводить испытания изделий и моделировать работу изделий на эксплуатационных режимах, а также улучшить вынос оторвавшихся загрязнений. Перед сменой направления перемещения поршня производится промывка технологических трубопроводов и переходника, для чего в блоке, через который производился слив очищающей среды, открывают краны 14 и 17 и закрывают кран 20 и осуществляют прокачку очищающей средой штуцера изделия и технологического переходника с трубопроводами.

Предложенное техническое решение по сравнению с известным (патент РФ №2132244) позволяет полностью исключить повторное попадание загрязнений в полости изделия. Кроме этого, повышается интенсивность выноса загрязнений, т.к. по сравнению с известным техническим решением исключается неэффективное для выноса загрязнений время цикла, когда внутрь изделия подается закрученный поток очищающей среды, а слив производится по центральной части штуцера. Опыты, проведенные с прозрачной моделью полости изделия объемом 400 мл и подсоединительным штуцером с внутренним диаметром 6 мм, показали, что закрутка очищающей среды препятствует выносу тяжелых загрязнений крупных фракций. В частности, если мелкие загрязнения были частично удалены при закрутке потока, то стальные опилки размерами около 200 мкм полностью остались в полости модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ГИДРОЦИЛИНДРОВ | 2014 |

|

RU2568220C1 |

| Способ промывки гидроцилиндров | 1990 |

|

SU1754231A1 |

| СПОСОБ ПРОМЫВКИ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041749C1 |

| Способ промывки полых изделий | 1991 |

|

SU1784286A1 |

| Способ промывки полых изделий | 1989 |

|

SU1674991A1 |

| Способ промывки трубопроводов | 1990 |

|

SU1754232A1 |

| СПОСОБ ПРОМЫВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132244C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕМЕНТОВ И СИСТЕМ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2293274C1 |

| Способ очистки трубопроводов и стенд для его осуществления | 1989 |

|

SU1710153A1 |

| Установка для промывки изделий | 1990 |

|

SU1795915A3 |

Изобретение относится к моечной технике и может найти применение при промывке полых изделий типа гидравлических цилиндров и т.п. В способе промывку осуществляют путем перемещения поршня при попеременной подаче и сливе очищающей среды в полости изделия через штуцеры последнего с помощью технологических переходников, совмещающих слив и нагнетание, и технологических трубопроводов. Перед каждой подачей очищающей среды в полость изделия осуществляют прокачку очищающей средой штуцеров изделия и технологических переходников с трубопроводами, при этом нагнетание очищающей среды осуществляют по центральной части штуцеров, а слив - по периферии. Изобретение обеспечивает повышение эффективности промывки. 2 з.п.ф-лы, 2 ил.

| СПОСОБ ПРОМЫВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132244C1 |

Авторы

Даты

2005-09-20—Публикация

2004-05-05—Подача