Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для непрерывного преобразования оксалата плутония в оксид плутония. Более конкретно, объектами изобретения являются способ и устройство, предназначенные для обеспечения непрерывного преобразования оксалата плутония в оксид плутония посредством сушки и последующего обжига в присутствии кислорода.

Уровень техники

В более широком аспекте изобретение относится к процессу восстановления плутония. Это восстановление плутония из очищенных растворов нитрата плутония, получение которых входит в состав процесса восстановления, традиционно содержит четыре этапа:

плутоний осаждают из этих растворов в виде оксалата,

полученный осадок улавливают посредством фильтрации и затем обезвоживают,

производят сушку и обжиг,

производят гомогенизацию.

Полученный таким образом порошок оксида плутония кондиционируют в соответствии с действующими нормами безопасности для обеспечения защиты людей и окружающей среды.

В соответствии с известными из уровня техники способами операции сушки и обжига обезвоженного оксалата плутония (этот обезвоженный оксалат плутония обычно еще содержит по массе примерно 30% воды в виде связанной воды плюс поровой воды) производят отдельными циклами (порциями) в раздельных установках с двойным экранированием по очевидным условиям безопасности. Классические печи, расположенные в защитных перчаточных камерах, действуют последовательно и полностью независимо одна от другой. В первой печи производится сушка обезвоженного оксалата плутония, а во второй обжиг высушенного оксалата в присутствии кислорода.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в усовершенствовании указанного способа преобразования оксалата плутония в оксид плутония посредством сушки и последующего обжига. В соответствии с изобретением решение поставленной задачи достигается созданием способа преобразования в виде непрерывного процесса, выполняемого на одной установке.

Таким образом, первым объектом изобретения является способ преобразования оксалата плутония в оксид плутония посредством сушки и последующего обжига. В рамках этого способа операции сушки и обжига выполняют непрерывно, в присутствии кислорода, с выводом газов, в двух смежных зонах единого устройства, выдерживаемого под разрежением.

В соответствии с изобретением единое устройство, например, в виде печи непрерывного действия по типу печи со шнеком или ленточным конвейером, выдерживаемой под разрежением (по условиям изоляции), используется для непрерывной обработки оксалата плутония, то есть для непрерывной сушки и обжига оксалата плутония. Это единое устройство предпочтительно представляет собой оснащенную винтовым шнеком печь, как было указано выше и будет подробно описано далее со ссылками на чертежи. Для целей двойной изоляции данное единое устройство установлено в перчаточной камере.

Внутри указанного единого устройства обрабатываемый осадок (обезвоженного) оксалата плутония непрерывно поступает из первой зоны, где он подвергается сушке, во вторую зону, где он подвергается обжигу.

Во внутреннее пространство единого устройства вводят кислород для обеспечения преобразования оксалата в оксид.

При сушке и обжиге указанного осадка оксалата непрерывно генерируются газы, а именно водяной пар и углекислый газ. Эти газы должны выводиться, и именно для этого обеспечивается разрежение в едином устройстве, в котором выполняется данный способ.

Вывод газов предпочтительно производится в оптимальных условиях, то есть таким образом, что его воздействие на процесс сушки и обжига сведено к минимуму. Так, предусмотрен минимальный захват порошка газами и минимальное вторичное увлажнение высушенного порошка водой, которая генерируется после сушки. Для решения этой задачи вывод газов оптимально производится из зоны сушки единого устройства, в котором выполняется данный способ. Предпочтительно вывод газов из зоны сушки производится как можно ближе к ее началу, но очевидно, что позади зоны загрузки обрабатываемого материала (в направлении транспортирования материала).

В данном способе, как и в известных способах, эти выводимые газы содержат радиоактивную пыль. Следовательно, перед отводом необходимо очистить газы от пыли из твердых радиоактивных частиц. Для этого можно привлечь известные средства, а именно:

обрабатывать газы в пылеулавливающем конденсаторе, и/или

пропускать газы через фильтрующий элемент.

Такой фильтрующий элемент расположен в системе вывода газов. В общем случае он содержит n фильтрующих элементов, установленных параллельно друг другу. Каждый элемент представляет собой установленную на опоре фильтрующую среду и называется фильтрующей свечой. Независимо от области их применения такие фильтрующие свечи перестают работать после отложения осадка в фильтрующей среде и подлежат периодической замене. Соответственно, забивание фильтрующей среды диктует условие систематической замены свечей и соответствующих перерывов в процессе фильтрации.

В рамках способа по изобретению предусматривается очистка выводимых газов (предпочтительно с их выводом из зоны сушки) от радиоактивной пыли посредством фильтрации при проходе, по меньшей мере, через одну фильтрующую свечу.

Согласно изобретению эта фильтрация осуществляется в особо выгодных условиях, а именно она производится без прерывания процесса фильтрации и с регенерацией на месте загрязненной фильтрующей среды. Таким образом, в способе по изобретению успешно используется фильтрация выводимых газов с помощью, по меньшей мере, одной фильтрующей свечи, содержащей недеформируемую фильтрующую среду, которая периодически подвергается очистке от осадка на месте, без прерывания процесса фильтрации. Такая очистка от осадка возможна при том условии, что фильтрующая среда является недеформируемой. Согласно способу для очистки от осадка в фильтрующую среду встречным потоком вдувают газовый импульс с малым количеством газа.

Очевидно, что указанное количество вдуваемого газа ограничено. При этом ни в коем случае не создается настоящий встречный поток, который вызвал бы ввод существенного количества газа внутрь устройства, повышение давление в устройстве (которое, как уже было указано, должно находиться под разрежением) и даже мог бы вызывать взвихрение пыли во входной зоне устройства. Это количество вводимого газа строго ограничено до величины, необходимой для получения импульсного эффекта, который обеспечивает удаление осадка.

Таким образом, атмосфера внутри устройства не подвергается возмущениям, и фильтрация может производиться без перерывов. Очевидно, что чем больше величина общего объема конкретного устройства, тем большее количество газа может содержать газовый импульс. Кроме того, в устройстве небольшого объема можно увеличить число фильтрующих свечей. В этом случае регенерацию свечей производят вдуванием газовых импульсов очень малых объемов.

Достижение оптимального эффекта достигается в том случае, когда газовые импульсы с малым количеством газа вдувают после формирования на фильтрующей среде оболочки или слоя осадка. В этих оптимальных условиях наличия вокруг фильтрующей среды слоя пыли определенной толщины газовый импульс максимально тратит свой заряд и не создает никакого встречного потока внутри устройства. Таким образом, в предпочтительном варианте осуществления операции очистки от осадка предусматривается вдувание слабого газового импульса с малым количеством газа после формирования оболочки из пыли вокруг фильтрующей среды.

Преждевременная подача газового импульса может вызывать два нежелательных явления:

быстрое новое загрязнение фильтрующей среды,

создание встречного потока внутри устройства, так как вдуваемый газ в недостаточной степени теряет свою энергию.

Для специалиста в данной области понятно, каким образом можно если не избежать этих нежелательных явлений, то свести их к минимуму и даже определить минимальную или оптимальную толщину слоя осадка, при которой можно получить наилучшие результаты с учетом конкретных параметров устройства (внутреннего объема подлежащей регенерации фильтрующей среды, общего объема устройства и т.д.).

Следует напомнить, что фильтрующие среды, очищаемые от осадка на месте, являются недеформируемыми. Таким образом, очевидно, что в соответствии с изобретением очистка от осадка указанных фильтрующих сред (в предпочтительном варианте отделение формирующейся вокруг нее оболочки из осадка) не достигается путем их деформации или вибрационного воздействия.

Такие недеформируемые фильтрующие среды известны специалистам в данной области. К ним, в частности, можно отнести фильтрующие среды из спеченного металла, из металлической сетки или из керамики.

Газовый импульс с малым количеством газа предпочтительно вдувают с помощью сопла, предпочтительно со звуковым критическим сечением. Профиль такого сопла подбирают для получения желаемого импульсного эффекта. Для специалиста в данной области понятно, каким образом провести такую оптимизацию.

Очевидно, что газ, вдуваемый таким образом в зону вывода газов, не должен нарушать процесс сушки и обжига ни по количеству, ни по своей природе. Предполагается, что производится вдувание воздуха или инертного газа, в особенности воздуха. При этом очистка от осадка может производиться с наименьшими затратами и без влияния на окисляющую среду устройства.

Выше изложены основные принципиальные признаки настоящего изобретения. Обработка (сушка и обжиг) (влажного) оксалата плутония в ходе непрерывного процесса внутри единого устройства намного производительнее, чем та же обработка известными из уровня техники способами в два раздельных этапа (сушка и обжиг), каждый из которых осуществляется внутри отдельного устройства.

Вторым объектом изобретения является устройство для осуществления указанного способа. Внутри этого единого устройства осадок оксалата плутония подвергается последовательно сушке и затем обжигу.

Ниже описано устройство в предпочтительном примере выполнения. Очевидно, что способ по изобретению может осуществляться и в устройстве несколько измененной конструкции.

Устройство в предпочтительном примере выполнения содержит:

- печь по существу цилиндрической формы, оснащенную вдоль своей продольной горизонтальной оси винтом по типу винтового шнека, который при своем вращении обеспечивает транспортирование подвергающегося термической обработке продукта от первой зоны указанной печи, где он подвергается сушке, ко второй зоне, где он подвергается обжигу, причем корпус указанной печи снабжен как соответствующими отверстиями для:

загрузки оксалата плутония в корпус на одном из его концов со стороны первой зоны,

разгрузки оксида плутония из корпуса на другом конце со стороны второй зоны,

вдувания кислорода во внутреннее пространство указанной печи,

вывода газов из указанной печи,

так и, в пределах своей толщины, полостями для нагревательных элементов, которые предназначены для создания внутри печи при соответствующем регулировании адекватных температурных условий для выполнения сушки в указанной первой зоне и обжига в указанной второй зоне,

- средства, предназначенные для вывода газов из указанной печи с поддержанием в ней разрежения и расположенные за отверстием вывода газов, выполненного в корпусе указанной печи, а также

- средства, предназначенные для удаления пыли твердых частиц, захватываемых потоком указанных газов, которые выводятся через указанное отверстие вывода газов под действием указанных средств вывода газов, причем указанные средства предпочтительно выполнены в виде блока фильтрации.

В соответствии с предпочтительным примером выполнения устройства нагревательные элементы, которые размещаются в пределах толщины корпуса указанной печи (в предусмотренных для этого полостях), выполнены по существу в виде трубчатых нагревателей, имеющих соответствующую длину. Эти трубчатые нагреватели предпочтительно расположены продольно вокруг оси печи и связаны со средствами регулирования интенсивности нагрева, например с термопарами.

Согласно особенно предпочтительному варианту выполнения в корпусе печи (в предусмотренных для этого полостях) предусмотрены трубчатые нагреватели двух типов:

- по меньшей мере, один трубчатый нагреватель, который называется коротким и обеспечивает частичную сушку оксалата плутония в первой зоне печи;

- по меньшей мере, один трубчатый нагреватель, который называется длинным и обеспечивает одновременно сушку оксалата плутония в указанной первой зоне печи (вместе с одним или несколькими короткими трубчатыми нагревателями) и обжиг оксалата плутония во второй зоне печи.

Как уже упоминалось, вывод газов предпочтительно производится из зоны сушки. Для этого отверстие вывода газов предпочтительно выполнено в зоне сушки (первой зоне печи), разумеется, позади, по направлению транспортирования продукта, отверстия загрузки печи оксалатом плутония.

Что касается средств для очистки выводимых газов от захватываемой ими пыли, они могут представлять собой пылеулавливающий конденсатор или блок фильтрации. Предпочтительно они выполнены в виде блока фильтрации, который содержит, по меньшей мере, одну фильтрующую свечу, а предпочтительно, батарею из n фильтрующих свечей, установленных параллельно друг другу.

Для осуществления оптимальной очистки от осадка на месте действия, как было описано выше, единственная или каждая фильтрующая свеча содержит недеформируемую фильтрующую среду, причем единственная или каждая свеча связана со средствами очистки от осадка указанной недеформируемой фильтрующей среды на месте действия.

Указанные средства очистки от осадка содержат сопло для вдувания в очищаемую фильтрующую среду в цикличном режиме газового импульса с малым количеством газа.

В оптимальном варианте импульсный эффект достигается посредством питания сопла газом с управлением с помощью электрически управляемого клапана с быстрым циклом открытия и закрытия.

Используемый для очистки от осадка газ подается из соответствующей питающей системы. Он может быть также предварительно аккумулирован в соответствующей емкости или аккумуляторе. В этом случае газ в аккумуляторе находится под давлением. Очевидно, что такой аккумулятор должен быть герметизирован с помощью запорных клапанов. Давление газа в аккумуляторе регулируется с помощью регулятора давления. На выходе из аккумулятора газ должен вводиться в подлежащую регенерации фильтрующую среду. Этот ввод осуществляется через сопло, профиль и расположение которого должны быть оптимальными. Скорость истечения газа, достигаемая в критическом сечении сопла, может быть звуковой. Предпочтительным является регулирование вдувания с помощью электрически управляемого клапана.

Таким образом, обеспечивается точное регулирование массы газа, вдуваемого за один импульс.

Характерная особенность изобретения состоит в том, что единое устройство представляет собой печь, внутри которой производится вначале сушка, а затем обжиг (влажного) оксалата плутония.

Эта единая печь снабжена четырьмя отверстиями, перечисленными выше. В оптимальном варианте выполнения эти отверстия расположены следующим образом.

Отверстие для загрузки оксалата плутония выполнено в верхней части корпуса печи.

Отверстие вывода газов также выполнено в верхней части корпуса печи, позади, по направлению транспортирования продукта, указанного отверстия загрузки. Предпочтительно отверстие вывода газов расположено вблизи указанного отверстия загрузки.

Отверстие разгрузки выполнено в нижней части корпуса печи;

отверстие вдувания кислорода выполнено в верхней части указанного корпуса печи, предпочтительно на одной оси с указанным отверстием разгрузки.

При этом очевидно, что отверстие загрузки и отверстие вывода газов расположены в первой зоне сушки, а отверстие разгрузки и отверстие вдувания кислорода расположены во второй зоне обжига.

Очевидно также, что для максимального увеличения продолжительности нахождения обрабатываемого материала в печи определенной длины и максимального увеличения продолжительности контакта его с кислородом отверстие вдувания кислорода и отверстие разгрузки располагают как можно дальше от отверстия загрузки и отверстия вывода газов.

Выше будет описан предпочтительный пример конструкции печи. Корпус печи закрыт герметичным образом с помощью переднего подшипника (со стороны загрузки) и заднего подшипника (со стороны разгрузки), а винт по типу винтового шнека установлен в этих двух подшипниках. Приводное устройство указанного винтового шнека (двигатель) установлено перед указанным передним подшипником и предпочтительно связано с детектором действительного вращения указанного винтового шнека. На уровне Задний подшипник выполнен с возможность вдувания через него газа продувки. Вдувание такого газа, - воздуха или инертного газа, такого как азот, - может оказывать благоприятное действие. Во всяком случае, этот газ охлаждает задний подшипник и способствует изоляции устройства.

Корпус печи, который является основным конструктивным элементом устройства, предпочтительно заключен в теплоизоляционный защитный блок. Предпочтительно этот теплоизоляционный блок защищен футляром, который снабжен сильфонами компенсации расширения. Футляр имеет форму, соответствующую форме печи. Таким образом, он имеет по существу цилиндрическую форму.

Следует вновь отметить, что для достижения двойной изоляции устройство по изобретению размещено в перчаточной камере. При этом предпочтительно, чтобы предусмотренные в корпусе указанной печи полости для нагревательных элементов были доступны снаружи этой перчаточной камеры. Таким образом, предпочтительно, чтобы передняя сторона корпуса печи образовывала переднюю сторону указанной перчаточной камеры.

Перечень фигур чертежей

Предпочтительный пример осуществления настоящего изобретения будет подробнее описан ниже со ссылками на прилагаемые чертежи, на которых:

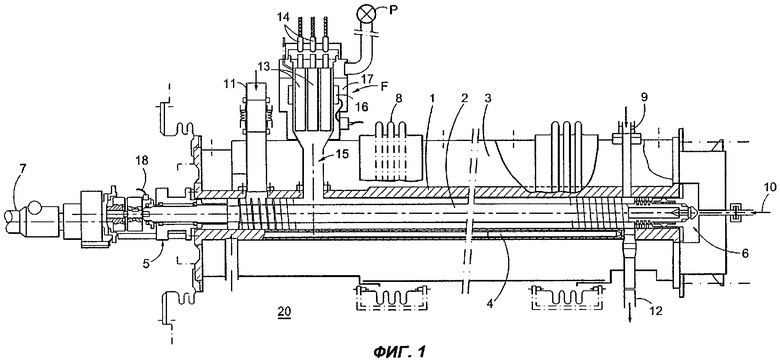

фиг.1 схематично изображает в продольном разрезе устройство в соответствии с изобретением,

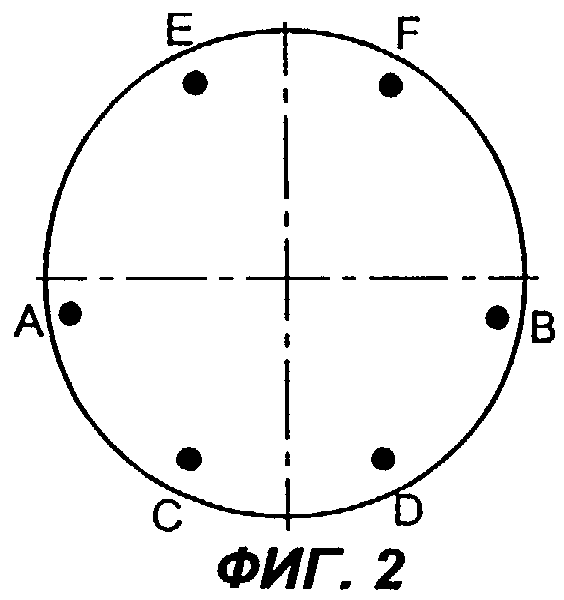

фиг.2 схематично изображает расположение и воздействие нагревательных элементов.

Сведения, подтверждающие возможность осуществления изобретения

На фиг.1 схематично показано устройство по изобретению, которое содержит следующие основные узлы.

Корпус 1 печи по существу цилиндрической формы. На одном конце корпуса в его верхней части имеется загрузочное отверстие 11 для загрузки оксалата плутония, а на другом конце в его нижней части - разгрузочное отверстие 12 для его разгрузки. В верхней части корпуса 1 предусмотрено также третье отверстие 9, расположенное на одной оси с отверстием 12 разгрузки и предназначенное для вдувания кислорода. Четвертое отверстие 15 предусмотрено для того, чтобы производить вывод газов из корпуса 1 печи.

Винтовой шнек 2 внутри корпуса 1 печи. Винтовой шнек 2 установлен в жестком опорном подшипнике 5, который расположен спереди, со стороны входной части печи. Шнек 2 приводится во вращение посредством регулируемого привода 7, содержащего двигатель и редуктор. Привод 7 связан с торсиометром и шариковым ограничителем крутящего момента, которые установлены на конце подшипника 5. Детектор 18 вращения позволяет производить проверку того, что шнек действительно вращается. По соображениям удобства обслуживания система привода шнека 2 находится снаружи перчаточной камеры 20, в которой заключено все устройство. Подшипник 5 изолирован от печи с помощью герметичного осевого уплотнения из графита/металла. Передний подшипник 5 и шнек 2 являются сменными элементами и могут заменяться в течение срока службы печи.

Задний опорный подшипник 6 в виде кольца из графита установлен в задней части корпуса 1 печи для опоры шнека 2. Этот задний подшипник 6 допускает ввод потока 10 воздуха продувки в корпус 1 печи. Поток воздуха продувки охлаждает задний подшипник 6. Воздух продувки позволяет динамичным образом образовать рубашку между печью и перчаточной камерой 20.

Комплект трубчатых нагревателей 4 (с нагревом посредством теплового действия тока), оснащенный термопарами для регулирования нагрева. Комплект трубчатых нагревателей содержит, по меньшей мере, один длинный нагреватель - так называемый нагревательный элемент сушки и обжига, и, по меньшей мере, один короткий нагреватель, - так называемый нагревательный элемент сушки. Расположение и температура этих трубчатых нагревателей имеют большое значение, так как они определяют профиль температуры в печи и, соответственно, качество получаемого оксида. Возможное расположение таких трубчатых нагревателей показано на схеме по фиг.2. Комплект трубчатых нагревателей содержит два нагревателя А и В сушки и обжига и четыре нагревателя С, О, Е, Р сушки. Нагревательные элементы и элемент регулирования установлены с возможностью демонтажа для замены в течение срока службы печи. Они вставляются на место с передней стороны перчаточной камеры 20, в которую помещено все устройство. Таким образом, их замена может осуществляться без опасности заражения.

Теплоизоляционный защитный блок 3 вокруг корпуса 1 печи. Теплоизоляция защищена цилиндрическим футляром, который снабжен сильфонами 8 для компенсации температурного расширения. Необходимость доступа к заднему подшипнику 6 диктует условие легкого демонтажа теплоизоляции со стороны манжет перчаток перчаточной камеры 20.

Блок F фильтрации газов, содержащий свечи 13 из закаленной нержавеющей стали и средства 14 очистки свечей 13 от осадка. Газы выводятся из зоны сушки печи 1 (первой зоны) через патрубок 15 под действием средств Р. Вывод газов осуществляется в условиях минимального захвата порошка. Блок F фильтрации газов обогревается нагревательным кольцом 16 с тем, чтобы избежать конденсации на уровне фильтрующих свечей 13. Снаружи блок F фильтрации газов окружен защитной теплоизоляцией 17. Сменные фильтрующие свечи 13 установлены с возможностью легкого демонтажа.

Обезвоженный оксалат плутония, обычно подаваемый от барабанного фильтра, поступает гравитационным путем на уровень отверстия 11 загрузки в верхней части одного конца корпуса 1 печи и выходит из нижнего отверстия 12 разгрузки на другом конце печи в виде оксида плутония. Горизонтальное транспортирование продукта обеспечивается винтовым шнеком 2, который непрерывного вращается в корпусе 1 печи. Температура продукта повышается на протяжении всего пути транспортирования.

Нагревательные элементы 4 (резисторы 4) и регулирующие термопары (не показаны) расположены в пределах толщины корпуса 1 печи.

Генерируемые при сушке и обжиге оксалата газы, излишки кислорода и воздух продувки вытягиваются средствами Р к блоку F фильтрации газов, содержащему фильтрующие свечи 13. Фильтрующая среда очищается на месте средствами 14 очистки от осадка.

Очистка от осадка на месте обеспечивается последовательным направлением внутрь каждой свечи 13 очень малого количества воздуха со звуковой скоростью от источника воздуха под давлением. Очевидно, что при этом установка остается под разрежением. При этом образовавшаяся оболочка из порошка опадает обратно прямо в печь. В этом отношении можно назвать данный оригинальный способ очистки от осадка \ударным\.

Для обеспечения свободного температурного расширения печи корпус 1 печи опирается с помощью снабженной катками каретки на направляющие, жестко соединенные с перчаточной камерой со стороны подачи материала. Передняя сторона перчаточной камеры соединена с передним торцом корпуса печи с помощью сильфонного фланца. Этот фланец обеспечивает непрерывность защитной оболочки. Указанные средства, а именно каретка, направляющие, сильфонный фланец, не представлены на фиг.1.

Управление работой печи производится с дистанционного поста управления.

Очевидно, что элементы оборудования имеют геометрию, удовлетворяющую критическим условиям.

Печь должна оставаться в перчаточной камере и сохранять свою герметичность и геометрию после сейсмических толчков.

Далее изобретение будет иллюстрировано приведенными ниже примерами.

Способ по изобретению выполняется в устройстве по изобретению в соответствии с фиг.1.

Печь оснащена винтовым шнеком. По механическим условиям несущей способности длина печи ограничена расстоянием между подшипниками. Практически длина печи составляет примерно 2 м. Шнек имеет в данном случае длину 1700 мм и вращается в цилиндрическом объеме (внутреннего пространства печи) диаметром 162 мм.

Такая печь используется в следующих условиях.

- Максимальная степень загрузки составляет:

до 60% объема (отношение занимаемого порошком объема к общему полезному объему печи) в зоне сушки;

до высоты в 16 мм в зоне обжига.

При этом указанная зона сушки соответствует первой трети длины печи, а зона обжига занимает следующие две трети длины.

- Минимальное время нахождения порошка в печи составляет 45 минут, в том числе 15 минут в зоне сушки и 30 минут в зоне обжига. Скорость вращения шнека, который приводится с регулируемой скоростью 0-5 об/мин, должна регулироваться таким образом, чтобы уровень оксида в зоне обжига никогда не превышал 16 мм.

- Нагревательные элементы (четыре нагревательных элемента сушки и два нагревательных элемента сушки и обжига) расположены по схеме, показанной на фиг.2. Указанные нагревательные элементы сушки имеют каждый общую длину 650 мм, включая полезную длину 395 мм, и мощность 1250 Вт. Нагревательные элементы сушки и обжига имеют каждый общую длину 1925 мм, полезную длину 1670 мм и мощность 2,4 кВт. Эти нагревательные элементы общей мощностью 9,8 кВт обеспечивают перепад температуры в зоне сушки между 250 и 500°С и в зоне обжига между 500 и 675°С.

В печи поддерживается разрежение, т.е. давление примерно на 500 Па (50 мм водяного столба) ниже атмосферного давления.

В печь загружают 9,9 кг/ч (влажного) оксалата плутония и получают 4,5 кг/ч оксида плутония (что соответствует 4 кг/ч плутония или 96 кг плутония в сутки).

Влажный оксалат плутония с содержанием воды 30% по массе (связная вода плюс поровая вода) имеет плотность 0,6. Он подвергается реакции по формуле:

Pu(CrO4)26Н2О+О2→PuO2+6Н2О+4СO2

Кислород вдувают в печь с объемной подачей, соответствующей удвоенному стехиометрическому количеству. Подача воздуха на уровне заднего подшипника составляет 200 л/ч (в пересчете на нормальное давление).

Относительно блока фильтрации газов можно привести следующие параметры. Блок содержит 7 свечей марки PORAL®. Каждая свеча имеет длину 250 мм, диаметр 30 мм и площадь фильтрующей поверхности 300 см2.

Каждая из свечей поочередно подвергается очистке от осадка с циклом около 15 мин, в течение которых она накапливает примерно 12 г осадка. Объемная подача воздуха в импульсе очистки от осадка составляет до 300 см3 (в пересчете на нормальное давление).

Производительность блока фильтрации газов составляет 7,8 м3/ч газов, в том числе 5,6 м3/ч водяного пара, углекислого газа и избыточного кислорода плюс 2,2 м3/ч газа продувки (включая воздух, вдуваемый в области заднего подшипника).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА ДИОКСИДА ПЛУТОНИЯ, ПРИГОДНОГО ДЛЯ ПРИГОТОВЛЕНИЯ МОХ-ТОПЛИВА | 2004 |

|

RU2285301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| БАРАБАННЫЙ ФИЛЬТР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ, ТАКОЙ, КАК РАСТВОР, СОДЕРЖАЩИЙ ОСАДОК | 2001 |

|

RU2271853C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ПЛУТОНИЯ ИЗ ГИДРИДА ПЛУТОНИЯ | 1997 |

|

RU2116972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ПЛУТОНИЯ ИЗ КОМПАКТНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 1996 |

|

RU2104950C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛУТОНИЯ ИЗ СТЕКЛОВОЛОКНИСТЫХ АЭРОЗОЛЬНЫХ ФИЛЬТРОВ, СОДЕРЖАЩИХ БОР | 2003 |

|

RU2248324C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ЧАСТИЦЫ ОКТАОКСИДА ТРИУРАНА И ЧАСТИЦЫ ДИОКСИДА ПЛУТОНИЯ | 2018 |

|

RU2767779C2 |

Изобретение относится к области получения плутония и его соединений. Устройство предназначено для выполнения преобразования оксалата плутония в оксид плутония посредством сушки и последующего обжига. Устройство представляет собой печь цилиндрической формы, оснащенную вдоль своей продольной горизонтальной оси винтом по типу винтового шнека. Шнек при своем вращении вокруг горизонтальной оси обеспечивает транспортирование подвергающегося термической обработке продукта от первой зоны печи, где он подвергается сушке, ко второй зоне, где он подвергается обжигу. Корпус печи снабжен отверстиями для загрузки оксалата плутония в корпус со стороны первой зоны, разгрузки оксида плутония из корпуса на другом конце со стороны второй зоны, вдувания кислорода во внутреннее пространство печи и вывода газов из печи. В пределах толщины корпуса выполнены полости с возможностью размещения в них, с доступом с передней стороны перчаточной камеры, трубчатых нагревателей. Нагреватели представляют собой, по меньшей мере, один короткий трубчатый нагреватель и, по меньшей мере, один длинный трубчатый нагреватель. Короткий трубчатый нагреватель предназначен для обеспечения частичной сушки оксалата плутония в первой зоне печи, а длинный трубчатый нагреватель предназначен для обеспечения одновременно частичной сушки оксалата плутония в первой зоне печи и обжига оксалата плутония во второй зоне печи. Кроме того, корпус печи содержит средства для вывода газов из печи через отверстие вывода газов, с поддержанием в ней разрежения, а также блок фильтрации. Блок фильтрации содержит батарею из n фильтрующих свечей, установленных параллельно одна другой и предназначенных для удаления пыли твердых частиц, захватываемой потоком газов. Каждая фильтрующая свеча содержит недеформируемую фильтрующую среду и связана со снабженными соплом средствами очистки от осадка указанной недеформируемой фильтрующей среды на месте действия. 5 з.п. ф-лы, 2 ил.

| US 2868620 А, 13.01.1959 | |||

| Вакуумная сушилка непрерывного действия | 1987 |

|

SU1515015A1 |

| ФИЛЬТРОЭЛЕМЕНТ ДЛЯ ОТДЕЛЕНИЯ ЧАСТИЦ ТВЕРДЫХ ВЕЩЕСТВ ОТ ГОРЯЧИХ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ СРЕД | 1989 |

|

RU2076770C1 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2019268C1 |

| СУДАРИКОВ Б.Н., РАКОВ Э.Г | |||

| Процессы и аппараты урановых производств | |||

| - М.: Машиностроение, 1969, с.211-237 | |||

| ХАРРИНГТОН Ч., РЮЭЛЕ А | |||

| Технология производства урана | |||

| - М.: Госатомиздат, 1961, с.205-209 | |||

| ДЖЕМРЕК У.Д | |||

| Процессы и аппараты | |||

Авторы

Даты

2005-09-20—Публикация

2001-01-03—Подача