Изобретение относится к текстильной промышленности, касается обработки швейных нитей составом для придания последним ароматических свойств и может быть использовано на ниточных предприятиях, вырабатывающих синтетические и хлопчатобумажные нити, которые используют для пошива изделий.

Известен состав для обработки швейных нитей, содержащий парафин и низкомолекулярный каучук, воск пчелиный и триэтаноламин при следующем соотношении компонентов, вес.%:

Низкомолекулярный

(АС России №611957, МПК D 06 M 13/02, D 06 M 15/66, опубл. 01.06.78)

Такой состав позволяет получить швейные нитки с высокими пошивными свойствами, им можно придать антистатические свойства, но им присуща повышенная ворсистость, являющаяся причиной обрывности в процессе пошива изделий. Ворсистость способствует неравномерному нанесению на нить отделочного состава.

Техническим результатом является снижение обрывности армированных нитей в процессе пошива и намотки, за счет уменьшения ворсистости при одновременном снижении трения при намотке и пошиве изделий, а также придания ароматических свойств нитям за счет введения в состав для обработки ароматизатора.

Поставленная задача достигается тем, что в состав для обработки нитевидных волокнистых материалов, содержащих парафин, стеарин, низкомолекулярный метилвинилсилоксановый каучук, воск пчелиный, триэтаноламин дополнительно вводят ароматизатор при следующем содержанием компонентов, вес.%:

Низкомолекулярный

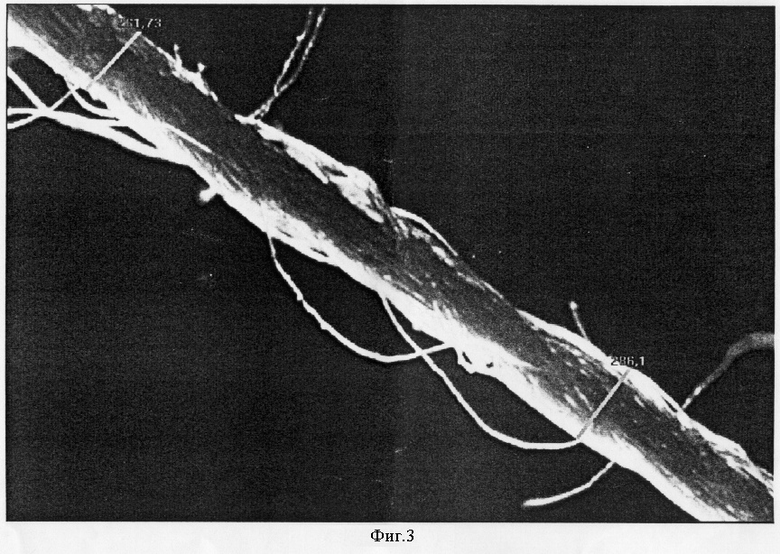

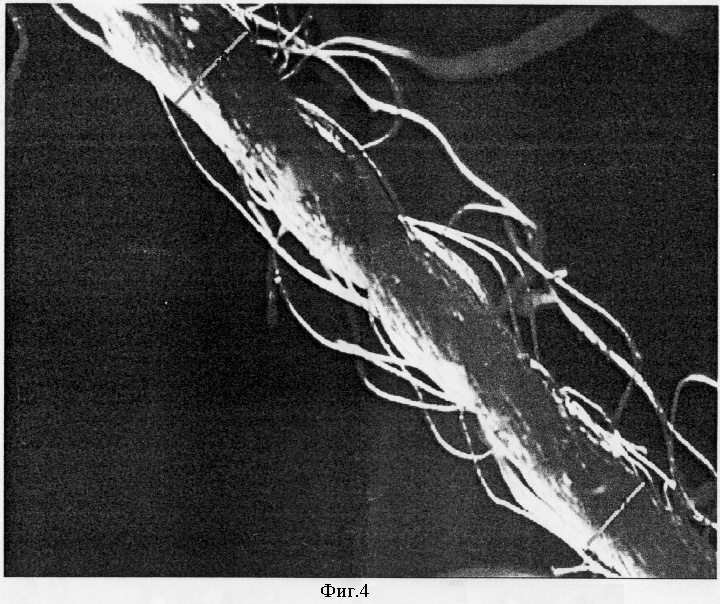

Существенным является введение в состав для обработки ароматизатора, который придает нитевидному материалу (например, швейной разного ассортимента нити) аромат, оказывает влияние совместно с другими ингредиентами на снижение обрывности в процессе намотки и пошива изделий, за счет более равномерного нанесения состава на поверхность нити, придания ей пластичности, гладкости; свободных ворсинок на поверхности нитей почти нет (см. фото 1 (фиг.3), фото 2 (фиг.4), где фото 1 (фиг.3) - армированная нить, обработанная заявляемым составом, фото 2 (фиг.4) - армированная нить, обработанная составом прототипа). В процессе эксплуатации снижается обрывность за счет снижения коэффициента трения.

Состав готовят следующим образом.

В реактор загружают парафин, стеарин, воск пчелиный. Смесь расплавляют при температуре 75-80°С в течение 30 минут. Затем включают мешалку и при механическом перемешивании смеси добавляют низкомолекулярный метилвинилсилоксан, триэтаноламин. Время перемешивания 5-7 минут. И в последнюю очередь при температуре 50°С добавляют ароматизатор, в качестве которого может быть использован, например, хвойный концентрат, апельсин AR 28327 - многокомпонентная смесь натуральных и/или синтетических ароматических веществ фирмы CPL \Aromas\ Англия состава

2,5% Альдегиды С10: деканаль

CAS: 112-31-2 EINECS: 203-957-4

Xi R38

0,1% Альдегиды С 12: додеканаль

CAS: 112-54-9 EINECS: 203-893-6

Xi N R38-51/53

3,0% Альдегиды С8: октаналь

CAS: 124-13-0 EINECS: 204-683-8

Xi R10-36/38

2,5% Цитраль

CAS: 5392-40-5 EINECS: 226-394-6

Xi R38-43

0,6% Цитронеллаль

CAS: 106-23-0 EINECS: 203-376-6

XI N R38-43-51/53

0,3% Гераниол

CAS: 106-24-1 EINECS: 203-377-1

XI R38-43

65,1% Апельсиновое масло

CAS: 8008-57-9 EINECS: 232-433-8

Xn R 10-65

(Санитарно-эпидемиологическое заключение №77.01.12.915 П 18072.06.2 от 25.06.02 №0414592)

Горячую смесь при включенной мешалке разливают в металлические формы, охлаждают холодной водой в течение 5 минут и извлекают из формы в виде твердого диска. Рецептура состава приведена в таблице 1.

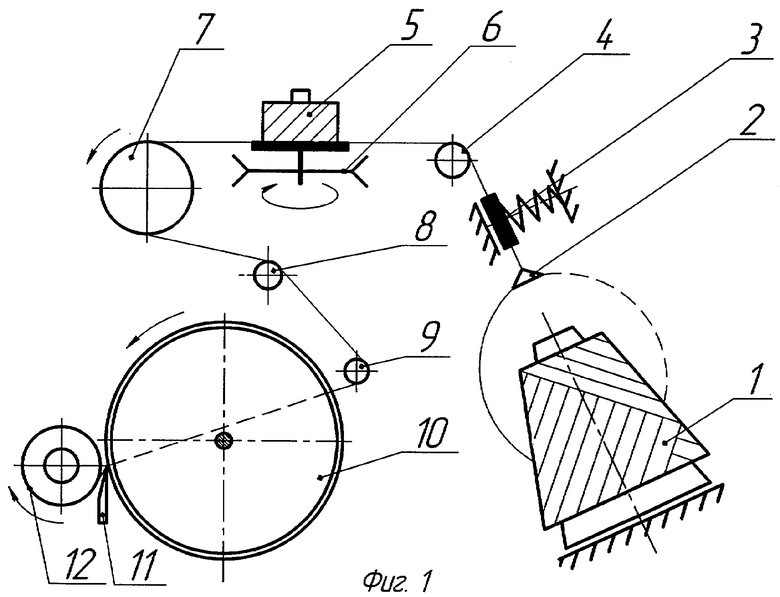

На фиг.1 представлена схема устройства для нанесения состава с ароматизатором, например, на армированные швейные нити, где

1 - бобина, 2 - нитенаправитель, 3 - тарельчатый нитенаправитель, 4 - направитель прутковый, 5 - диск ароматизированный, 6 - привод ароматизатора, 7 - мерное колесо, 8, 9 - нитенаправители, 10 - щелевой барабан-раскладчик, 11 - нож, 12 - катушка.

Нить обрабатывается следующим образом. Обрабатываемая нить подается от бобины 1 с определенным натяжением, проходит направитель 2,4 и тарельчатый нитенатяжитель 3 между торцевой поверхностью твердого диска (ароматизирующего диска) 5 и поверхностью опорного фланца привода ароматизатора 6. Далее нить, проходя через мерное колесо 7, нитенаправители 8, 9 с помощью щелевого барабана-раскладчика 10 наматывается на катушку 12. Нож 11 обеспечивает сход нити с барабана. Под действием массы твердого диска, благодаря контакту нитки с торцевой поверхностью твердого диска происходит нанесение состава с ароматизатором на поверхность нитки.

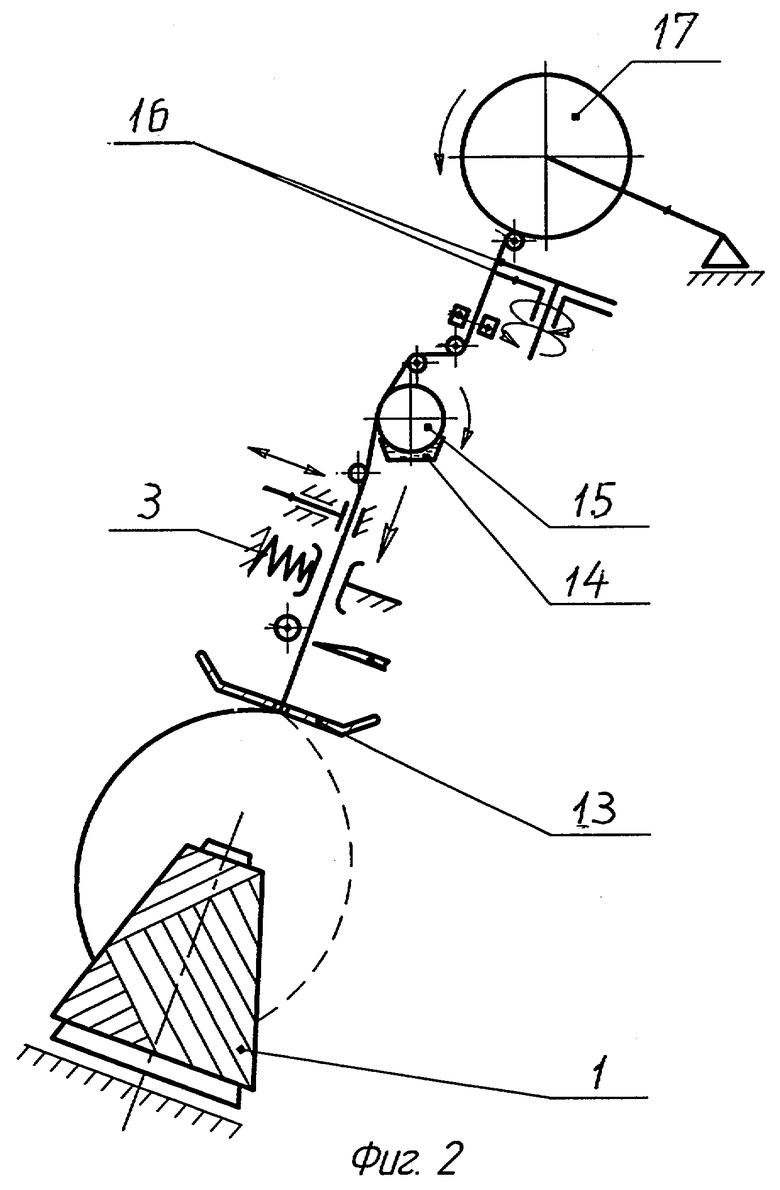

На фигуре 2 изображена схема устройства для нанесения ароматизированной эмульсии (отдушки) на нить, где:

1 - бобина, 13 - нитенаправитель тарельчатый, 3 - нитенатяжитель, 14 - ванна с ароматизирующей эмульсией, 15 - эмульсирующий ролик, 16 - раскладчик нити, 17 - приемный патрон.

Нить с красильной бобины 1, пройдя через тарельчатый нитенаправитель 13 и нитенатяжитель 3, попадает на эмульсирующий ролик 15, находящийся в ванне с ароматизирующей эмульсией (отдушкой), подвергается ароматизации за счет эмульсирования и с помощью раскладчика 16 наматывается на приемный патрон 17.

В таблице 2 представлены показатели нитей после обработки составом, а также в процессе пошива швейных изделий.

В примерах 1 и 2 обработку заявляемым составом осуществляют в виде диска, а в примере 3 - в виде эмульсии.

Таким образом,как видно из таблицы 2, предлагаемый состав обеспечивает достижение техническою результата, описанного выше, не ухудшает пошивочных свойств. При его использовании не происходит изменение цвета ниток.

амин

| название | год | авторы | номер документа |

|---|---|---|---|

| НИТЕВИДНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2286411C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ НАТЯЖЕНИЯ НИТЕЙ | 2005 |

|

RU2296828C2 |

| КРУЧЕНАЯ АРМИРОВАННАЯ НИТЬ | 2009 |

|

RU2411314C2 |

| Состав для обработки швейных ниток | 1976 |

|

SU611957A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 2005 |

|

RU2286412C1 |

| СПОСОБ ОБРАБОТКИ ПРЯЖИ И ШВЕЙНЫХ НИТОК | 1994 |

|

RU2090680C1 |

| СПОСОБ ОБРАБОТКИ ПРЯЖИ И НИТЕЙ | 1998 |

|

RU2128740C1 |

| СПОСОБ ОБРАБОТКИ ШВЕЙНЫХ НИТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010054C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 1993 |

|

RU2073754C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ СО СПОСОБНОСТЬЮ К РАСТЕКАНИЮ | 2007 |

|

RU2517960C2 |

Изобретение относится к технологии получения швейных ниток, в частности касается их обработки составом для придания ароматических свойств, и может быть использовано на ниточных предприятиях, вырабатывающих синтетические и хлопчатобумажные нити, которые используют для пошива изделий. Состав для обработки нитевидных волокнистых материалов содержит, вес.%: 25-55 парафина, 18-32 стеарина, 20-33 низкомолекулярного метилвинилсилоксанового каучука, 3-6 воска пчелиного, 3,5-4,9 триэтаноламина и

0,05-0,5 ароматизатора. 4 ил., 2 табл.

Состав для обработки нитевидных волокнистых материалов, содержащий парафин, стеарин, низкомолекулярный метилвинилсилоксановый каучук, воск пчелиный, триэтаноламин, отличающийся тем, что он дополнительно содержит ароматизатор при следующем содержании компонентов, вес.%:

| Состав для обработки швейных ниток | 1976 |

|

SU611957A1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ИЗДЕЛИЙ, УПАКОВКА, СМЕСЬ АДГЕЗИВА МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ | 1997 |

|

RU2186714C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ВОЛОКНА ИЛИ КОЖИ | 1991 |

|

RU2106135C1 |

| ПРОЦЕСС ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТКАНИ ПЕРЕД СТИРКОЙ И ОТБЕЛИВАЮЩИЙ СОСТАВ | 1997 |

|

RU2168578C2 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

Авторы

Даты

2005-09-20—Публикация

2004-08-02—Подача