Заявляемое решение предназначено для изготовления резинотехнических изделий, работающих в среде воздуха, окислителей и других агрессивных сред.

Известна сырьевая смесь патент №2209800, С 04 В 38/02, включающая микрокремнезем, аморфную двуокись кремния, высококальциевую золу-унос и воду, портландцемент и порообразователи.

Повышение теплозащитных характеристик материала является достоинством смеси.

Однако материал обладает пониженной пластичностью.

Известна сырьевая смесь патент №2184712, С 04 В 28/18 от 2000.03.29, RU, содержащая известь гашеную 19,3-27,8%, аморфный кремнесодержащий компонент 25,7-37,2%, материал сухого обогащения в виде волокон.

Смесь однородна по структуре, что исключает появление трещин.

Однако материал обладает пониженной пластичностью.

Известен способ получения силикатных материалов по книге «Силикатные материалы при переработке высококремнеземистого алюмосиликатного сырья» А.М.Сафарян, Ереван, 1992 с.121-154, включающий смешивание в суспензию известняка со свежеосажденным карбонатом кальция, с карбонатным щелочно-кремнеземистым раствором при заданном молярном отношении СаО/SiO2; направление через баки постоянного уровня в каустификаторы, с температурой 80°С, фильтрование и получение осадка - гидросиликата кальция; промывку при температуре 70°С-80°С; сушку в печи кипящего слоя; упаковку силикатного продукта в бумажные клапановые мешки; складирование.

Способ позволяет получить силикатный материал промывкой полученного гндросиликата и сушкой.

Однако наличие в осадке Cl требует длительной промывки, т.к. присутствие элемента приводит к коррозии металла.

Известен способ изготовления материала по патенту №2184713, С 04 В 28/18, от 1999.02.22, JP, включающий смешивание в форме суспензии первичного материала, полученного путем смешивания силикатного материала, материала извести и воды при температуре 40°С, чтобы получить молярное отношение СаО/SiO2 от 1,2 до 2,5, и вторичного материала с молярным отношением 0,6 до 1,5 и т.д., предварительное отверждение пульпы при температуре 40°С и отверждение в автоклаве при температуре 160°С.

Достоинством материала, полученного способом, является прочность при снижении энергозатрат.

Однако способ не позволяет получить материал, обладающий пластичностью и влагостойкостью к агрессивным средам.

Целью заявляемого решения является создание состава материала, работающего в агрессивных средах, обладающего пластичностью и упрощение технологического процесса со снижением энергозатрат.

Поставленная цель достигается следующим образом.

В составе для получения силиката кальция, содержащем известковый компонент - гидратную известь Са(ОН)2 - и кремнесодержащий компонент, используют гидратную известь, содержащую, масс.%: активных CaO+MgO не менее 67, СО2 не более 3, а в качестве кремнесодержащего компонента - белую сажу, содержащую, мас.%: двуокиси кремния не менее 86, окиси железа не более 0,15, хлоридов не более 1,0, окиси кальция не более 0,8, влаги не более 6,5.

В способе получения силиката кальция, включающий предварительное смешивание в суспензию отдозированиых исходных компонентов - гидратной извести и кремнесодержащего компонента, заполнение указанной суспензией форм, предварительное твердение, распалубку форм, гидротермальную обработку в автоклаве и сушку, в качестве указанных исходных компонентов используют указанный состав, предварительное твердение проводят до получения начальной прочности сырца до 0,5-1,0 МПа, после распалубки форм проводят укладку сырца в вагонетку для автоклава, гидротермальную обработку проводят по режиму: 2 часа - подъем давления до 0,5 МПа, выдержка в течение 8 часов и последующие охлаждение в течение 1-2 часов, а сушку проводят при температуре 105-150°С до остаточной влажности не более 2-5% массы, затем проводят дробление полученного продукта, его тонкое измельчение, упаковку в герметичную тару и складирование.

Сущность заявляемого способа получения силиката кальция заключается в следующем. Образование силиката кальция возможно только за счет целенаправленного изменения основных физико-химических свойств исходных компонентов (растворимость, рН, химическая активность и др.) использовании специальных условий синтеза (повышенная температура 150-160°С и давление водяного пара 4-батм). В таких условиях процесс синтеза протекает с диффузионным контролем в течение 6-8 часов, причем регулируя соотношение компонентов возможно изменять и получать необходимый состав силиката кальция. Осуществление такой реакции необходимо проводить в специальных аппаратах типа автоклавов. Образование продукта осуществляется за счет прямой реакции Са(ОН)2 с активным кремнеземом по реакции:

Са(ОН)2+SiO2+Н2O-nCaO•SiO2•mH2O,

где: q - мольное соотношение CaO/SiO2; в силикате, m - количество молекул химически связанной воды в структуре силиката кальция. Способ получения силиката кальция (синтеза кальция) включает в себя дозирование исходных компонентов - известкового (гидратной извести) и кремнесодержащего (белой сажи) в рассчитанных соотношениях, предварительного смешивания порошков в сухом виде до получения однородной массы, приготовление суспензии с влажностью 60-80% путем затворения сухой смеси водой до получения необходимой консистенции, заполнение суспензией форм и предварительное твердение в течение 1 суток до получения начальной прочности сырца до 0,5-1,0 МПа; распалубка форм и укладка в вагонетку для автоклава; гидротермальную обработку в автоклаве проводят по режиму: 2 часа подъем давления пара до 0,5 МПа, выдержка в течение 8 часов и последующее охлаждение в течение 1-2 часов; извлечение продукта синтеза, сушка при 105-150°С до остаточной влажности не более 2-5% массы; дробление и тонкое измельчение продукта, упаковка в герметичную тару и складирование.

В приведенной Таблице 1 - содержание известкового компонента (гидратной извести) в шихте для синтеза силиката кальция. Определение соотношения между известковым и кремнеземистым компонентами в шихте.

Содержание известкового компонента (гидратной извести) в шихте для синтеза силиката кальция***

** Ca(OH)2 - расчетное содержание Са(ОН)2 в гидратной извести.

*** Содержание кремнеземнистого компонента в шихте в % масс. определяется как 100 - содержание гидратной извести по таблице 1.

4. ОПРЕДЕЛЕНИЕ СООТНОШЕНИЯ МЕЖДУ ИЗВЕСТКОВЫМ И КРЕМНЕЗЕМИСТЫМ КОМПОНЕНТАМИ В ШИХТЕ (по заданному содержанию СаО в силикате кальция)

Соотношение между компонентами шихты по заданному количеству СаО в силикате кальция находим по таблице 1. В таблице 1 приведено количество гидратной извести (в пересчете на сухое) в % масс. в составе шихты. Количество кремнеземистого компонента (также в пересчете на сухое) определяется как 100 - содержание сухой гидратной извести, количество которой определено по таблице 1.

Ниже приведены примеры расчета состава шихты с учетом влажности исходных компонентов шихты.

Пример:

Задано содержание СаО в силикате кальция, равное 17% масс. Известь содержит 70% масс (CaO+MgO)акт., влажность извести 3%. БС (белая сажа) имеет влажность 5%.

Решение:

По таблице 1 находим, что количество гашеной извести должно составить 26,66% масс. и БС соответственно 73,34% масс. (в пересчете на сухое).

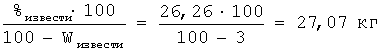

С учетом влажности извести (Wизвести) ее количество в шихте в кг составит:

(в пересчете на 100 кг сухой шихты).

(в пересчете на 100 кг сухой шихты).

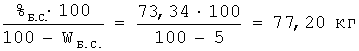

Количество белой сажи (БС) с учетом ее влажности (WБ.С.) соответственно составит:

(в пересчете на 100 кг сухой шихты).

(в пересчете на 100 кг сухой шихты).

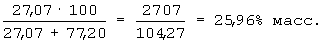

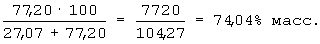

В пересчете на 100% влажной шихш количество компонентов (с учетом их товарной влажности) составит:

- гидратной извести:

- БС (белой сажи):

Таким образом, шихта для получения силиката кальция с учетом товарной влажности компонентов должна состоять из 25,96% гидратной извести и 74,04% белой сажи (БС). Следовательно, 100 кг шихты должно содержать 25,96 кг гидратной извести товарной влажности и 74,04 кг БС также товарной влажности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силиката кальция | 2023 |

|

RU2804356C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СИЛИКАТНОГО КИРПИЧА И СИЛИКАТНЫЙ КИРПИЧ | 2009 |

|

RU2409531C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПОСЛЕ ОЧИСТКИ СТОЧНЫХ ВОД | 2008 |

|

RU2363682C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| Способ производства силикатногоКиРпичА | 1978 |

|

SU833751A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2292324C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2013 |

|

RU2515743C1 |

Состав и способ получения силиката кальция предназначены для изготовления резинотехнических изделий, работающих в среде воздуха, окислителей и других агрессивных сред. Технический результат - повышение пластичности материала, стойкости к агрессивным средам, снижение энергозатрат, сокращение технологического процесса. В составе для получения силиката кальция, содержащем известковый компонент - гидратную известь Са(ОН)2 - и кремнесодержащий компонент, используют гидратную известь, содержащую, масс.%: активных СаО+MgO не менее 67, CO2 не более 3, а в качестве кремнесодержащего компонента - белую сажу, содержащую, масс.%: двуокиси кремния не менее 86, окиси железа не более 0,15, хлоридов не более 1,0, окиси кальция не более 0,8, влаги не более 6,5. В способе получения силиката кальция, включающем предварительное смешивание в суспензию отдозированиых исходных компонентов - гидратной извести и кремнесодержащего компонента, заполнение указанной суспензией форм, предварительное твердение, распалубку форм, гидротермальную обработку в автоклаве и сушку, в качестве указанных исходных компонентов используют указанный состав, предварительное твердение проводят до получения начальной прочности сырца до 0,5-1,0 МПа, после распалубки форм проводят укладку сырца в вагонетку для автоклава, гидротермальную обработку проводят по режиму: 2 часа - подъем давления до 0,5 МПа, выдержка в течение 8 часов и последующее охлаждение в течение 1-2 часов, а сушку проводят при температуре 105-150°С до остаточной влажности не более 2-5% массы, затем проводят дробление полученного продукта, его тонкое измельчение, упаковку в герметичную тару и складирование. 2 н.п. ф-лы, 1 табл.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184712C2 |

Авторы

Даты

2005-09-27—Публикация

2003-10-23—Подача