Изобретение относится к технологии изготовления тонкостенных одногофровых сильфонов, в частности к устройствам для термообработки пустотелых цилиндрических деталей с гофром вовнутрь, обеспечивающих высокую точность внутреннего диаметра сильфона при минимальных затратах.

Известно устройство для термостабилизации сильфонов, содержащее стержень с головкой и гайкой, соединенные между собой шпильками разъемные полукольца с внутренним диаметром, равным наружному диаметру бортиков сильфонов, и взаимодействующие с ними втулки (а.с. №850701, С 21 D 9/06, 1981 г.).

Недостатки данного устройства заключаются в том, что оно предназначено только для термостабилизации сильфонов невысокой точности, кроме того, невозможно обеспечить внутренний диаметр сильфона с точностью Н8...Н7 СТ СЭВ 144-75, особенно при термообработке сильфонов из материалов, способных к термоусадке.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для термической правки изделий, состоящее из секционной оправки с фиксаторами, при этом каждая секция в зоне фиксатора имеет выступ, а на фиксаторах выполнена проточка. Металл для оправки подбирается с коэффициентом термического расширения большим, а металл для фиксаторов - с коэффициентом термического расширения меньшим, чем коэффициент термического расширения металла изделия (а.с. №1018984, С 21 D 9/06, 1983 г.). Устройство принято за прототип.

Недостатками данного устройства являются: значительные материальные и трудовые затраты, связанные с изготовлением изделия заведомо большей длины для получения участков с выступами на изделии с обоих торцев, которые должны быть удалены резанием, если не являются принадлежностью изделия. Если выступы являются принадлежностью изделия, устройство имеет ограниченное применение; соединение секций с гарантированным диаметральным зазором снижает качество изделия, так как по линии разъема неизбежно появится смещение или кольцевой след при термоправке тонкостенных изделий; способ термоправки с фиксацией по торцам неприемлем при термоправке особотонкостенных высокоточных изделий типа одногофровых сильфонов.

Предлагаемым изобретением решается задача: повышение производительности и обеспечение необходимого качества при термообработке особотонкостенных изделий высокой точности, снижение себестоимости изделия.

Технический результат, получаемый при осуществлении изобретения, заключается в повытении точности внутреннего диаметра изделия.

Указанный технический результат достигается тем, что в устройстве для термообработки тонкостенных изделий, состоящем из основания, секционных аустенитных оправок, из материала с коэффициентом термического расширения большим, чем коэффициент термического расширения материала изделия, стержня с упорной поверхностью, жестко связанного с основанием, новым является то, что секции аустенитных оправок соединены между собой посредством конических поверхностей, при этом на торце одной секции выполнен конический выступ, а на торце другой секции выполнен соответствующий ему конический уступ, посредством которых n-е количество оправок соединено соосно друг другу и основанию, секционные оправки закреплены в садку термообработки посредством нажимного кольца, клиньев и стержня с упорной поверхностью, изготовленного из материала с коэффициентом термического расширения меньшим, чем коэффициент термического расширения материала оправки, секции оправок выполнены с торцевым фиксатором, который может быть выполнен в виде штифтов, запрессованных в одну секцию, а в другой секции имеются стопорные площадки, в садке термообработки соосно оправкам размещен экран.

Соединение секций оправок между собой посредством конических поверхностей обеспечивает их беззазорное соединение и, как следствие, обеспечивается быстрый прогрев и равномерное термическое расширение обеих секций оправок и равномерное воздействие на изделие.

Соединение оправок соосно друг другу и основанию посредством конических поверхностей и их последующее закрепление в садку термообработки посредством нажимного кольца, клиньев и упорной поверхности на стержне, а также то, что оправки и стержень имеют разные коэффициенты термического расширения, обеспечивает плотное соединение секций оправок, превращая оправки в "равноетенную трубу".

Наличие экрана, расположенного соосно оправкам, позволяет обеспечить более равномерную температуру внутри садки термообработки.

Перечисленная совокупность признаков обеспечивает высокую точность внутреннего диаметра изделия при высокой производительности и минимальных материальных затратах на изделие.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое техническое решение обладает "новизной" и "изобретательским уровнем".

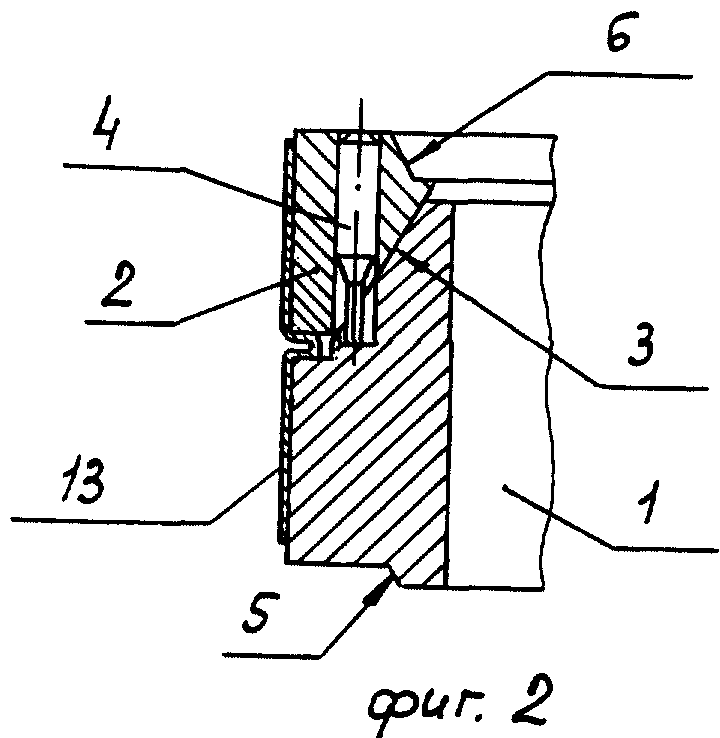

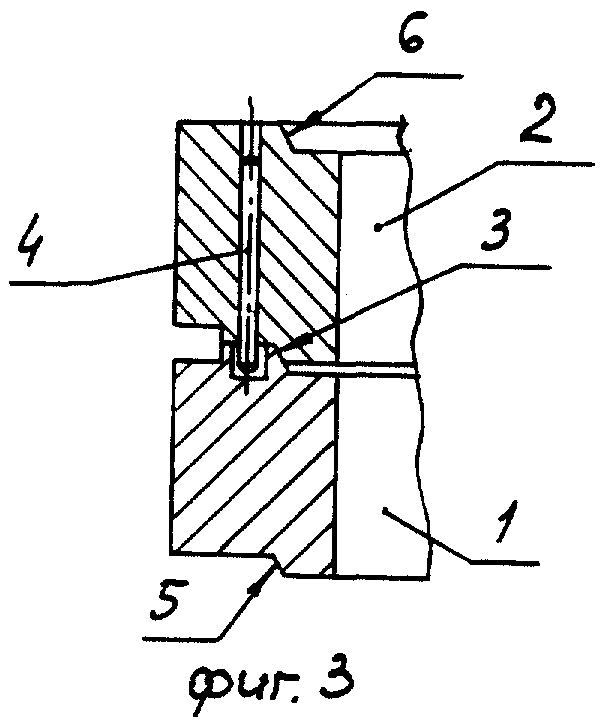

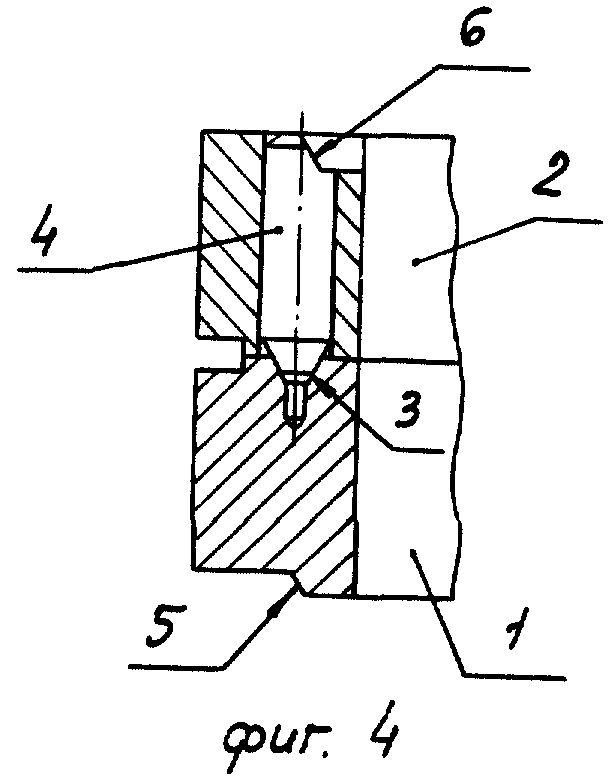

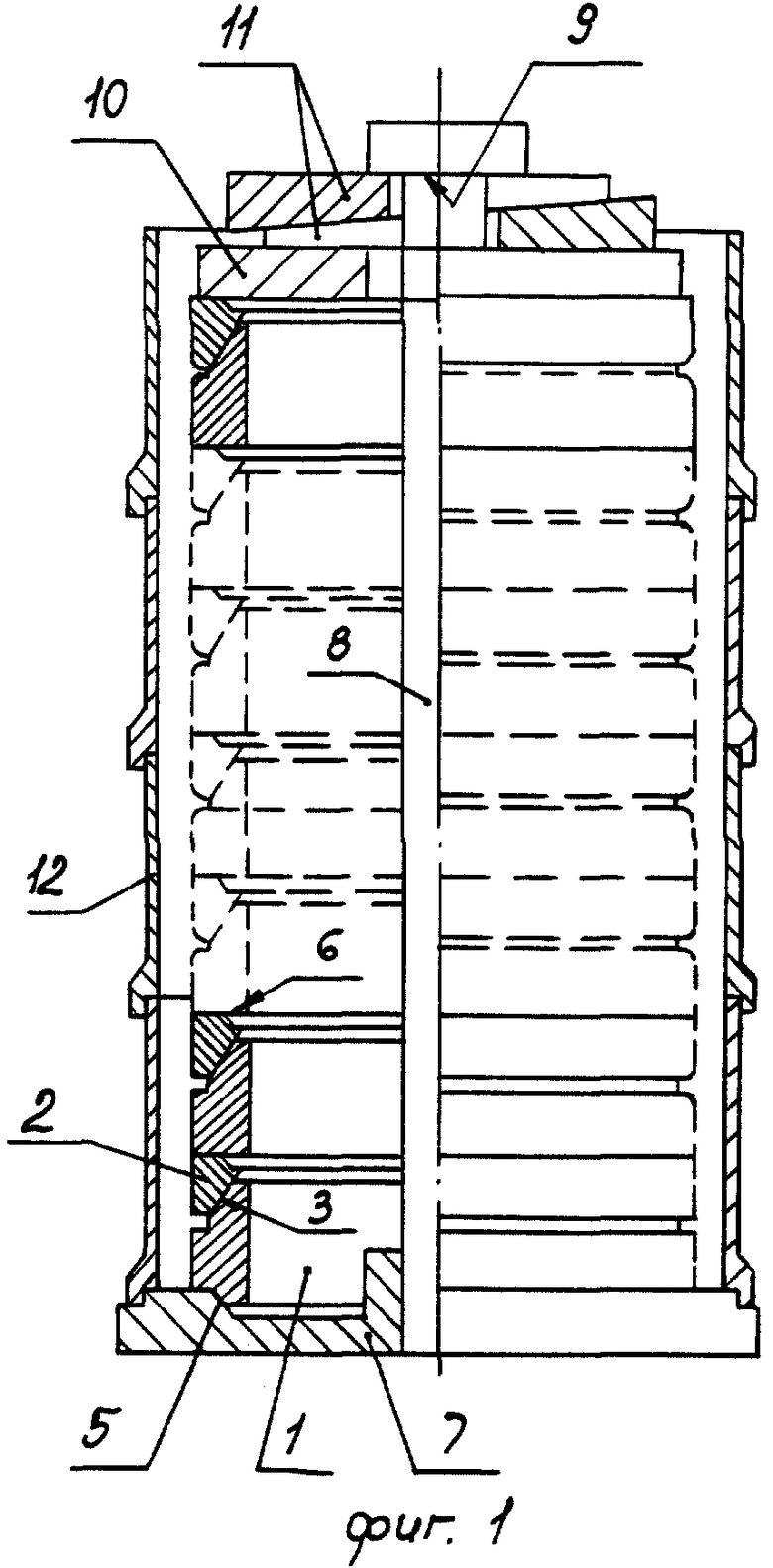

Сущность устройства поясняется чертежами, где

фиг.1- устройство для термообработки тонкостенных изделий (поперечный разрез),

фиг.2, 3, 4 - варианты соединения секций оправок.

Устройство для термообработки тонкостенных изделий содержит аустенитные разъемные оправки, каждая из которой состоит из секции 1 и секции 2, соединенных между собой посредством конических поверхностей 3. От проворота относительно друг друга вокруг общей оси секции 1 и 2 соединены фиксатором 4, который выполнен в виде выступа от штифта, запрессованного в одну из секций, и соответствующей ему впадины в другой секции. На торце секции 1 выполнен конический выступ 5, а на торце секции 2 выполнен конический уступ 6, посредством которых оправки фиксируются соосно друг другу при сборе в стопу из нескольких оправок. Оправки установлены на основании 7 соосно друг другу и основанию посредством конического выступа 5 на нижней секции и конического уступа на основании 7, аналогичного уступу 6 на секции 2. С основанием 7 жестко связан стержень 8 с упорной поверхностью 9 в верхней части. Сборка оправок в верхней части закреплена посредством нажимного кольца 10 и клиньев 11. Соосно оправкам установлен экран 12, выполненный в виде кольца.

Устройство работает следующим образом.

На секцию 1 оправки устанавливают термообрабатываемое изделие - одногофровый сильфон с опорой на гофр. После чего секцию 2 также устанавливают в сильфон, соединяя ее с секцией 1 коническими поверхностями 3 и фиксаторами 4 от проворота. Фиксаторы 4 обеспечивают соединение секций 1 и 2 по одним и тем же точкам, что повышает точность расположения внутреннего диаметра сильфона. Собранные оправки последовательно устанавливают на основание 7 в одну садку термообработки и закрепляют в садке посредством нажимного кольца 10 и клиньев 11. Собранную садку с экраном 12, расположенньм соосно о правкам, помещают в рабочее пространство печи. В процессе нагрева устройства происходит окончательная фиксация секций оправок друг в друга за счет того, что термическое расширение оправок больше, чем термическое расширение стержня 7, превращая садку термообработки в подобие моноблочной равностенной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ В ПРОЦЕССЕ ТЕРМООБРАБОТКИ СТАЛЬНЫХ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННИМ ГОФРОМ | 2007 |

|

RU2348706C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПРАВКИ ОДНОГОФРОВЫХ СИЛЬФОНОВ | 2004 |

|

RU2277131C9 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2570261C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПРАВКИ ОДНОГОФРОВЫХ СИЛЬФОНОВ (ВАРИАНТЫ) | 2007 |

|

RU2362816C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПРАВКИ ОДНОГОФРОВЫХ СИЛЬФОНОВ | 2012 |

|

RU2490338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2004 |

|

RU2281179C2 |

| СПОСОБ ТЕРМОПРАВКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2011 |

|

RU2467078C1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНА | 2006 |

|

RU2316404C1 |

Изобретение относится к устройствам для термообработки пустотелых цилиндрических деталей с гофром вовнутрь, обеспечивающих высокую точность внутреннего диаметра сильфона при минимальных затратах. Технический результат: повышение точности внутреннего диаметра изделия. Устройство содержит разъемные аустенитные оправки, каждая из которой состоит из секций, соединенных между собой посредством конических поверхностей. От проворота относительно друг друга вокруг общей оси секции соединены фиксатором, который выполнен в виде выступа от штифта, запрессованного в одну из секций, и соответствующей ему впадины в другой секции. На торце секции выполнен конический выступ, а на торце другой секции выполнен конический уступ, посредством которых оправки фиксируются соосно друг другу при сборе в стопу из нескольких оправок. Оправки установлены на основании соосно друг другу и основанию посредством конического выступа на нижнем кольце и конического уступа на основании, аналогичного уступу на кольце. С основанием жестко связан стержень с упорной поверхностью в верхней части. Сборка оправок в верхней части закреплена посредством нажимного кольца и клиньев. Соосно оправкам установлен экран, выполненный в виде кольца. 3 з.п. ф-лы, 4 ил.

| Устройство для термической правки изделий | 1981 |

|

SU1018984A1 |

| Оснастка для термостабилизацииСильфОНОВ | 1979 |

|

SU850701A1 |

| Устройство для фиксации изделий при термической обработке | 1976 |

|

SU670234A3 |

| СПОСОБ ПРАВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 0 |

|

SU245825A1 |

| УСТРОЙСТВО ДЛЯ ИСПРАВЛЕНИЯ КОНТУРА ОБЕЧАЕК | 0 |

|

SU247985A1 |

Авторы

Даты

2005-09-27—Публикация

2004-06-01—Подача