Изобретение относится к технологии выращивания монокристаллов из расплавов на затравочный кристалл.

Технической задачей, решаемой заявленным изобретением, является создание универсального способа выращивания монокристаллов различного химического состава, например, типа А2В6 и А3В5, а также монокристаллов тугоплавких оксидов, например, сапфира.

Монокристаллические материалы типа А3В5 и А2В6 и на основе оксидов используют в качестве оптических материалов. Развитие приборостроения на базе этих материалов существенно увеличивает потребность в них, а также повышает требования по качеству, производительности и себестоимости.

Известен способ выращивания монокристаллов лейкосапфира из расплава на затравочный кристалл, включающий наличие величин градиентов температуры в пределах 0,05-1,0°С/мм и отношение отклонения вертикальных градиентов температуры к радиальным >1, вакуумную плавку исходной шихты, внесение затравки и вытягивание монокристалла из охлаждающего расплава (см. патент РФ №2056463, С 30 В 15/00, 29/20, опубл. 1996 г.).

Сущность способа заключается в определении температуры внесения затравки по появлению единичного кристалла размером 1-3 мм на поверхности охлаждаемого расплава и выращивании монокристалла при ступенчатом изменении скорости вытягивания от 0,1 мм/час в начале кристаллизации до 1,0 мм/час в конечной стадии процесса с одновременным снижением температуры расплава со скоростью 0,5-2,0°/ч. Процесс выращивания завершают охлаждением полученного монокристалла со скоростью 25-50°/час. Вытягивание с малой скоростью на начальной стадии процесса позволяет обеспечить формирование правильной кристаллической решетки, исключить появление дислокации и блоков и образование пузырей. Вытягивание с 10-кратным увеличением скорости на конечной стадии обеспечивает снижение продолжительности процесса.

Данный способ предусматривает выращивание кристалла из "переохлажденного" расплава у фронта кристаллизации. Так как радиальный градиент температуры в центре расплава, где находится затравочный кристалл, всегда равен нулю, то даже небольшое понижение температуры нагревателя, а затем и расплава создает у фронта кристаллизации область с температурой ниже температуры кристаллизации. Для отвода выделяющейся при выращивании теплоты кристаллизации в способе снижают скорость роста кристалла и тем самым уменьшают количество выделяемой теплоты при кристаллизации и дают время для отвода тепла по кристаллу за счет теплопроводности материала выращиваемого монокристалла.

Недостатками способа является низкая производительность, исключающая его использование в производстве больших объемов монокристаллов.

Известен способ выращивания монокристаллов арсенида галлия из расплава на затравочный кристалл, в котором приведение затравки в соприкосновение с помещенным в тигель расплавом осуществляют под слоем жидкого флюса с последующей кристаллизацией всего объема расплава с жидкостной герметизацией флюсом (см. патент №2054495, С 30 В 17/00, опубл. 1996 г.). Способ предназначен для выращивания монокристаллов арсенида галлия для изготовления подложек интегральных схем, поэтому толщину слоя расплава выбирают равной толщине подложки. Способ не может быть использован для выращивания объемных монокристаллов арсенида галлия.

Известен способ выращивания оптических монокристаллов из расплава методом Чохральского с использованием трех нагревателей (ВЧ-нагрев платинового тигля с расплавом, нагревателя для обогрева дна тигля и управляемого нагревателя активного сопротивления конической формы для нагрева затравочного кристалла, его держателя и штока), включающий расплавление исходных сильно измельченных оксидов и выращивание монокристалла из расплава на вращающийся затравочный кристалл; выращивание проводят при установлении термического равновесия и достижении плоской или слегка выпуклой поверхности границы раздела фаз расплав-кристалл. Для этого процесс ведут при дополнительном нагревании в течение всего процесса затравочного кристалла, затравкодержателя и штока до температуры, превышающей температуру выращивания кристалла на величину, обеспечивающую отношение ИК-излучения в расплаве и твердой фазе, т.е. λрасплава/λкристалла=0,25. При этом в стадии разращивания вытягиваемого кристалла нагрев не проводят (см. патент DD №290226, А5, С 30 В 15/22, опубл. 1991 г.).

Сущность способа заключается в том, что создается температурное поле, при котором температура затравочного кристалла с держателем и штоком равна температуре ˜Тпл выращиваемого материала. Затравление, разращивание и дальнейший рост кристалла основаны на разности оптической проводимости ИК-излучения с фронта кристаллизации через кристалл и через расплав. Так как кристалл имеет больший коэффициент пропускания, чем расплав, то он, естественно, имеет несколько более низкую температуру, чем расплав. Вследствие этого происходит рост кристалла на затравку. Это термодинамическое равновесие автоматически поддерживают в течение всего роста кристалла дополнительным нагревом затравки, затраводержателя и штока. Способ принят за прототип.

Способ имеет ряд существенных недостатков, которые не позволяют использовать его для значительного ряда материалов, выращиваемых по методам Чохральского или Киропулоса.

1. Способ не может быть использован для разлагающихся материалов, например, А3В5, у которых давление упругости паров одного из компонентов при Тпл достигает 40 атм и более.

2. Способ не может быть использован для испаряющихся материалов, например, A2B6, у которых упругость паров обоих компонентов достигает 3 атм и более при Тпл соединений.

3. Способ не может быть использован для ряда материалов, обладающих высокой пластичностью при Тпл, т.к. происходит пластическая деформация самого растущего кристалла от собственной тяжести (например, α-Al2О3), когда пластическая деформация наблюдается уже при температуре 1600°С.

4. Способ не может быть использован для ряда материалов, имеющих малые величины переохлаждения расплава (например, для CdTe ΔТ пер ≅1°С), когда небольшие колебания температуры нагревателя ±0,5°С приводят либо к расплавлению затравочного кристалла, либо к спонтанной кристаллизации расплава в тигле.

5. Способ не может быть использован для материалов, у которых степень черноты расплава и кристалла, как и поглощение ИК-лучей от нагревателя, близки, например, у Ge, Si, InSb и др.

6. Разница и величина пропускаемых ИК-излучений через расплав и кристалл несоизмеримо меньше, чем выделяемая теплота кристаллизации. Например, α-Al2О3=255 кал/г, поэтому способ может быть реализован только при очень малых скоростях кристаллизации, т.е. промышленно не применим.

Техническим результатом заявленного изобретения является универсальность по отношению к материалу выращиваемого монокристалла, повышение производительности и повышение структурного совершенства получаемых монокристаллов за счет исключения переохлаждения расплава в процессе выращивания.

Технический результат достигается тем, что в способе получения монокристаллов выращиванием из расплава, включающем расплавление исходного материала и вытягивание монокристалла кристаллизацией расплава на затравочном кристалле с регулируемым отводом теплоты кристаллизации и использованием независимых источников нагрева, образующих тепловые зоны, согласно изобретению независимые источники нагрева образуют две равновеликие расположенные соосно тепловые зоны с созданием единой термической области для расплава и выращиваемого монокристалла и разделяемые зеркалом расплава, при этом расплавление исходного материала ведут в две стадии: сначала нагреванием верхней тепловой зоны с подачей на верхний нагреватель 30-50% мощности, необходимой для получения расплава, до достижения в верхней тепловой зоне максимальной температуры, обеспечивающей стабильное состояние твердой фазы затравочного кристалла; затем оставшуюся мощность подают в нижнюю тепловую зону на нижний нагреватель при поддержании неизменной температуры верхней тепловой зоны до полного расплавления шихты; процесс разращивания и выращивания монокристалла ведут при регулируемом снижении температуры в верхней тепловой зоне при сохранении неизменной величины подаваемой мощности в нижнюю тепловую зону.

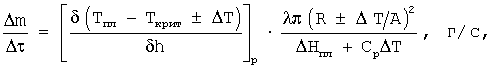

Кроме того, отвод теплоты кристаллизации на стадии разращивания и выращивания монокристалла ведут со скоростью кристаллизации монокристалла, рассчитываемой по формуле:

г/с, где

г/с, где

Δm - масса кристалла, г;

Δτ - время приращения массы (Δm), с;

Тпл - температура плавления исходного материала, град.;

Ткрит - максимальная температура стабильного состояния твердой фазы затравочного кристалла, град.;

ΔT - изменение температуры на верхнем нагревателе в процессе, град.;

ΔНпл - удельная теплота плавления, кал/г;

р - давление, const;

R - радиус кристалла, см;

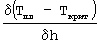

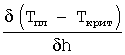

радиальный градиент температуры у фронта кристаллизации, ДК град./см;

радиальный градиент температуры у фронта кристаллизации, ДК град./см;

- начальный осевой градиент температуры в зоне выращивания кристалла, град/см;

- начальный осевой градиент температуры в зоне выращивания кристалла, град/см;

Ср - удельная теплоемкость кристалла кал/г·град;

λ - теплопроводность кристалла, кал/см·с·град.

Сущность изобретения заключается в следующем.

Для выращивания "идеального" по структуре монокристалла в известных способах необходимо найти "золотую середину" между градиентом температуры, создаваемым t° расплава, и t° в зоне растущего кристалла для отвода теплоты кристаллизации.

В патенте РФ 2056463 для отвода теплоты кристаллизации уменьшают скорость кристаллизации, давая возможность за счет теплопроводности материала затравочного кристалла обеспечить сброс тепла по кристаллу.

Или осуществляют снижение подачи мощности на нагреватель в зоне расплава тигля, тем самым снижая температуру расплава (патент РФ №2054495).

Использование этих приемов имеет отрицательные стороны. Снижение скорости кристаллизации резко снижает производительность процесса. Снижение температуры расплава за счет снижения мощности нагрева приводит к переохлаждению расплава у фронта кристаллизации и, как следствие, образованию дефектов структуры (малые угловые границы, поликристаллическая структура).

В заявленном изобретении выделяемая теплота кристаллизации сбрасывается (отводится) по кристаллу за счет увеличения осевого градиента температуры в зоне растущего кристалла от минимального его значения.

Для достижения этого эффекта в изобретении использован принципиально новый прием.

В реакционной зоне, где находятся исходный материал и затравочный кристалл с держателем и штоком, двумя независимыми нагревателями создают две равновеликие тепловые зоны, расположенные одна над другой и образующие единую термическую область. Для расплавления исходной шихты сначала разогревают верхнюю тепловую зону путем подачи на верхний нагреватель части мощности (30-50%), необходимой для расплавления исходного материала. Такое значение величины мощности позволяет разогреть верхнюю тепловую зону до максимальной температуры, способной сохранить затравочный кристалл в практически стабильном твердофазном состоянии (Ткрит). Так, например, для соединений А3В5 - практическое отсутствие диссоциации, для соединений А2В6 - отсутствие испарения, для тугоплавких оксидов α-Al2О3 - отсутствие пластической деформации. Затем подают оставшуюся мощность на нижний нагреватель для обогрева нижней тепловой зоны. При этом температуру верхнего нагревателя, равную Ткрит, поддерживают постоянной до полного расплавления исходной шихты и достижения динамического равновесия между жидкой (расплав) и твердой (затравочный кристалл) фазами.

После достижения динамического равновесия мощность нижнего нагревателя стабилизируют.

Разница температур между Тпл расплава и Ткрит создает в единой термической области, образованной верхней и нижней тепловыми зонами, минимальные осевые градиенты над расплавом и в расплаве. Разращивание и выращивание монокристалла ведут с изменением осевого градиента температуры над расплавом путем снижения подаваемой мощности на верхний нагреватель и тем самым понижая температуру верхней тепловой зоны. Такое снижение температуры осуществляют при сохранении подаваемой мощности на нижний нагреватель.

Рост кристалла осуществляют за счет отвода теплоты кристаллизации увеличением градиента температуры над расплавом путем снижения температуры верхнего нагревателя. При этом скорость кристаллизации (г/с) рассчитывают по формуле (1).

Со снижением температуры верхнего нагревателя и соответственно снижением температуры верхней тепловой зоны увеличивается осевой градиент температур и кристалл растет.

Одновременно с этим при сохранении величины подаваемой мощности на нижний нагреватель в течение всего процесса выращивания происходит снижение температуры кристалл-расплав от более разогретого тела к менее разогретому по схеме: нижний нагреватель → тигель → периферия расплава → центр расплава → кристалл → верхний нагреватель.

Температура расплава снижается через зону кристаллизации пропорционально снижению температуры верхнего нагревателя, исключая при этом переохлаждение расплава у фронта кристаллизации. Таким образом, выращиваемый кристалл всегда растет только по направлению к области более разогретого расплава, отвод тепла всегда идет через центр расплава в направлении растущего кристалла.

Во всех известных способах снижение температуры кристалл-расплав идет в противоположном направлении.

Проведение процесса заявленными приемами обеспечивает отсутствие в выращенных монокристаллах малых угловых границ и низкую плотность дислокации. И, что очень важно, производительность процесса растет пропорционально снижению температуры верхнего нагревателя, т.к. отсутствует переохлаждение расплава вплоть до выключения верхнего нагревателя.

Заявленные приемы характеризуют принципиально новую технологию выращивания монокристалла, при которой монокристаллы получают не из "переохлажденных" расплавов, а из "перегретых", так как тепловой поток постоянно идет по указанной выше схеме.

Единая термическая область, образованная из равновеликих тепловых зон, расположенных одна над другой и разделенных зеркалом расплава, включает зону тигля и зону будущего кристалла. Плавление шихты осуществляют суммарной подачей мощности в обе тепловые зоны так, чтобы снижение подаваемой мощности в одну из тепловых зон приводило бы к кристаллизации расплава в тигле. Создание единой термической области определяет создание единого минимально возможного для конкретного материала осевого и радиального градиентов температуры. Так как в процессе разращивания и роста кристалла изменение температурных градиентов не приводит к переохлаждению расплава, то способ позволяет выращивать монокристаллы, у которых собственное значение температуры переохлаждения расплава может находиться в диапазоне от 70°С и ˜ до 0°С.

И, кроме того, создание единой термической области двумя равновеликими тепловыми зонами позволяет выращенный кристалл охладить до комнатной температуры в изотермических условиях выравниванием температур в тепловых зонах путем одновременного снижения мощности верхнего и нижнего нагревателей.

Так как при осуществлении способа отсутствует переохлаждение расплава у фронта кристаллизации, то этим способом могут быть выращены монокристаллы из материалов, у которых способность расплава к переохлаждению близка к нулю и которые до настоящего времени не могли быть выращены методом Чохральского (CdTe, α-Al2О3 - в направлении [0001], GaAs - в направлении [100]) или имели определенные структурные отклонения.

Пример осуществления способа

Подают мощность на верхний, расположенный над тиглем с шихтой, резистивный нагреватель и выводят на температуру, близкую к Т критической для данного кристаллизующего материала.

Критическими температурами для материалов являются температуры, выше которых происходят необратимые и неуправляемые процессы на поверхности твердой фазы кристалла: процессы диссоциации, испарения, пластической деформации и т.п., когда дальнейшее практическое применение процесса кристаллизации не имеет смысла. Так, например, температура, при которой наблюдается заметная диссоциация растущего кристалла GaP над флюсом, составляет ˜1300°С при Тпл=1467°С; температура, при которой наблюдается заметное испарение растущего кристалла CdTe над флюсом ˜700°С при Тпл=1092°С; температура, при которой наблюдается заметная пластическая деформация растущего кристалла α-Al2О3 ˜1600°С при Тпл=2050°С, a пластическая деформация кристалла Si >1100°C при Тпл=1420°С и т.д.

После выхода верхнего резистивного нагревателя на температуру, близкую к критической, температуру верхней тепловой зоны стабилизируют. Датчиком является термопара, установленная в верхней части верхнего нагревателя с целью наименьшего влияния на ее показания нижнего резистивного нагревателя.

После нагрева всей массы внутренней технологической оснастки печи подают мощность на нижний нагреватель, который служит для плавления шихты в тигле. При этом температура верхнего нагревателя остается постоянной и равной ≤Ткрит. По мере расплавления шихты и стабилизации температуры расплава автоматически создается критический (минимальный) осевой градиент температуры для данного материала. Затем проводят затравливание. По мере достижения стабильного динамического равновесия между твердой (затравочный кристалл) и жидкой (расплав) фазами (наличие постоянного яркого ореола вокруг затравки) понижают температуру верхнего нагревателя, тем самым увеличивая осевой, а следовательно, и радиальный градиенты температуры затравочного кристалла и расплава соответственно при стабилизированной мощности нижнего нагревателя.

Таким образом, создают условия, при которых кристалл растет из перегретого расплава. Области переохлаждения расплава у фронта кристаллизации отсутствуют в течение всего процесса кристаллизации. Так как кристалл постоянно растет из "перегретого", а не "переохлажденного" расплава, то это позволяет не только устранить нежелательное образование структурных дефектов на фронте кристаллизации, но и дает возможность получения методом Чохральского ранее не получаемых или трудно получаемых материалов. Например, получение методом Чохральского монокристаллов CdTe, GaAs - в ориентации (100), Al2O3 - в ориентации (0001) и др. материалов.

Когда весь расплав закристаллизуется в виде выращенного на затравку монокристалла, температуру нижнего нагревателя снижают до температуры верхнего нагревателя, а затем мощности нагревателей понижают синхронно до достижения комнатной температуры, тем самым создавая изотермические условия для снятия остаточных термических напряжений во всем объеме монокристалла.

Так, при выращивании монокристалла α-Al2О3 из "перегретого" расплава после подготовки плавильной камеры к процессу (загрузка шихты, установка нагревателей круглой или профилированной формы, установка соответствующего ориентированного по профилю нагревателя затравочного кристалла, вакуумирование и создание определенной атмосферы в плавильной камере и др. операции) включают верхний нагреватель и выводят на температуру по термопаре (ТП ППР) в пределах Ткрит ˜1600°С. По достижении Ткрит всю оснастку в плавильной камере прогревают в течение нескольких часов до стабильного теплообмена. Затем включают нижний нагреватель и по мощности выводят на температуру, равную Тпл Al2О3=2050°С, и выдерживают до стабильного состояния, которое определяется визуально по поведению поверхности расплава. Манипулируя мощностью нижнего нагревателя, производят затравливание. Стабильное состояние системы определяется по устойчивому ореолу вокруг затравочного кристалла на границе жидкость - твердая фаза. После установления динамического равновесия мощность нижнего нагревателя стабилизируют, и стабильность сохраняют в течение всего процесса кристаллизации. Снижением температуры по термопаре (ТП) с точностью ±0,5°C верхнего нагревателя производят разращивание кристалла. Отвод теплоты кристаллизации происходит по кристаллу вследствие увеличивающегося градиента температуры по времени.

Так как нижний нагреватель стабилизирован по мощности, температура тигля с расплавом будет также соответственно понижаться, но оставаться всегда выше Тпл, т.е. расплав у фронта кристаллизации всегда "перегрет". Поддержание диаметра растущего кристалла осуществляют по приросту его веса в единицу времени, т.е. по скорости кристаллизации, которую предварительно рассчитывают по зависимости (1) и закладывают в программу. После окончания процесса выращивания монокристалла мощность нижнего нагревателя снижают до выравнивания температур в тигле и в зоне выращенного монокристалла. Кристалл охлаждают до комнатной температуры в изотермических условиях одновременным снижением мощностей двух нагревателей.

Пример конкретного выполнения способа.

Значение формулы Δm/Δτ заключается в определении температурных условий выращивания монокристаллов из "перегретых" расплавов методом Амосова с максимально допустимыми скоростями. При использовании этой формулы следует учитывать, что в процессе разращивания радиус выращиваемого кристалла постоянно увеличивается во времени R1=R0+ΔT/A, R2=R1+ΔT/A и т.д.

При увеличении радиуса кристалла, приближающегося к радиусу тигля (стадия завершения разращивания) за счет увеличения радиального градиента у стенок тигля ΔТ/А→0 и продолжение снижения температуры на верхнем нагревателе практически не приводит к увеличению диаметра кристалла. Кристалл продолжает расти за счет увеличения осевого градиента температуры по кристаллу.

Исходные параметры.

Материал: корунд (α-Al2О3);

Тпл=2050°С;

Ткрит ˜1600°С в точке h=20 см от поверхности расплава;

λ ˜0,008 кал/см·с·град;

Ro=0,5 см (радиус затравочного кристалла);

ΔНпл=255 кал/г;

Ср=0,3 кал/г·град.

Подставляем эти значения в формулу (1) скорости кристаллизации (Δm/Δτ). Задаем снижение температуры верхнего нагревателя, например, ΔT=-5°С. На стадии разращивания приращение массы кристалла составит Δm/Δτ=8,02 г/час.

Продолжение процесса разращивания кристалла осуществляют путем дальнейшего снижения температуры верхнего нагревателя до получения заданного диаметра кристалла, например, 120 мм.

Процесс выращивания осуществляют при постоянной величине приращения массы кристалла в единицу времени и при снижении температуры верхнего нагревателя. При этом Δm/Δτ при диаметре выращиваемого кристалла 120 мм составляет 1149 г/час.

Длительность процесса выращивания кристалла весом 30 кг составляет ˜26 часов.

В выращенном кристалле полностью отсутствуют термические напряжения, малоугловые границы и дефекты структуры.

Таким образом, заявленный способ позволяет выращивать с высокой производительностью объемные монокристаллы без ограничений по химическому составу и с совершенной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2261296C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА НА ЗАТРАВОЧНОМ КРИСТАЛЛЕ, ОСТАЮЩЕМСЯ В РАСПЛАВЕ, В АВТОМАТИЧЕСКОМ РЕЖИМЕ | 2009 |

|

RU2423559C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА НА ЗАТРАВОЧНОМ КРИСТАЛЛЕ, ОСТАЮЩЕМСЯ В РАСПЛАВЕ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ | 2009 |

|

RU2417277C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| Способ выращивания монокристаллов оксидов и устройство для его осуществления | 1979 |

|

SU786110A1 |

Изобретение относится к технологии выращивания монокристаллов из расплавов на затравочный кристалл и может быть использовано для выращивания монокристаллов различного химического состава, например, типа А2В6 и А3В5, а также монокристаллов тугоплавких оксидов, например, сапфира. Сущность изобретения: в способе получения монокристаллов выращиванием из расплава, включающем расплавление исходного материала и вытягивание монокристалла кристаллизацией расплава на затравочном кристалле с регулируемым отводом теплоты кристаллизации и использованием независимых источников нагрева, образующих тепловые зоны, согласно изобретению независимые источники нагрева образуют две равновеликие расположенные соосно тепловые зоны с созданием единой термической области расплава и выращиваемого монокристалла и разделяемые зеркалом расплава, при этом расплавление исходного материала ведут в две стадии: сначала нагреванием верхней тепловой зоны с подачей на верхний нагреватель 30-50% мощности, необходимой для получения расплава, до достижения максимальной температуры, обеспечивающей стабильное состояние твердой фазы затравочного кристалла; затем оставшуюся мощность подают в нижнюю тепловую зону на нижний нагреватель при поддержании неизменной температуры верхней тепловой зоны до достижения полного расплавления шихты; процесс разращивания и выращивания монокристалла ведут при регулируемом снижении температуры в верхней тепловой зоне при сохранении неизмененной величины подаваемой мощности в нижнюю тепловую зону. Кроме того, отвод теплоты кристаллизации на стадии разращивания и выращивания монокристалла ведут со скоростью кристаллизации монокристалла, рассчитываемой по формуле:  г/с, где Δm - масса кристалла, г; Δτ - время приращения массы (Δm), с; Тпл - температура плавления исходного материала, град; Ткрит - максимальная температура стабильного состояния твердой фазы затравочного кристалла, град.; ΔT - изменение температуры на верхнем нагревателе в процессе, град.; ΔНпл - удельная теплота плавления, кал/г; р - давление, const; R - радиус кристалла, см;

г/с, где Δm - масса кристалла, г; Δτ - время приращения массы (Δm), с; Тпл - температура плавления исходного материала, град; Ткрит - максимальная температура стабильного состояния твердой фазы затравочного кристалла, град.; ΔT - изменение температуры на верхнем нагревателе в процессе, град.; ΔНпл - удельная теплота плавления, кал/г; р - давление, const; R - радиус кристалла, см;  - радиальный градиент температуры у фронта кристаллизации, град./см;

- радиальный градиент температуры у фронта кристаллизации, град./см;  - начальный осевой градиент температуры в зоне выращивания кристалла, град/см; Ср - удельная теплоемкость кристалла, кал/г·град; λ - теплопроводность кристалла, кал/см·с·град. Техническим результатом заявленного изобретения является универсальность по отношению к материалу выращиваемого монокристалла, повышение производительности и повышение структурного совершенства получаемых монокристаллов за счет исключения переохлаждения расплава в процессе выращивания. 1 з.п. ф-лы.

- начальный осевой градиент температуры в зоне выращивания кристалла, град/см; Ср - удельная теплоемкость кристалла, кал/г·град; λ - теплопроводность кристалла, кал/см·с·град. Техническим результатом заявленного изобретения является универсальность по отношению к материалу выращиваемого монокристалла, повышение производительности и повышение структурного совершенства получаемых монокристаллов за счет исключения переохлаждения расплава в процессе выращивания. 1 з.п. ф-лы.

где Δm - масса кристалла, г;

Δτ - время приращения массы (Δm), с;

Тпл - температура плавления исходного материала, град;

Ткрит - максимальная температура стабильного состояния твердой фазы затравочного кристалла, град;

ΔT - изменение температуры на верхнем нагревателе в процессе, град;

ΔНпл - удельная теплота плавления, кал/г;

р - давление, const;

R - радиус кристалла, см;

- радиальный градиент температуры у фронта кристаллизации, град/см;

- радиальный градиент температуры у фронта кристаллизации, град/см;

- начальный осевой градиент температуры в зоне выращивания кристалла, град/см;

- начальный осевой градиент температуры в зоне выращивания кристалла, град/см;

Ср - удельная теплоемкость кристалла, кал/г·град;

λ - теплопроводность кристалла, кал/см·с·град.

| АНАЛОГО-ЦИФРОВОЙ ВАТТМЕТРВСЕСОЮЗНАЯ | 0 |

|

SU290226A1 |

| RU 2056463 C1, 20.03.1996 | |||

| US 3798007 А, 19.03.1974 | |||

| US 4645560 А, 24.02.1987. | |||

Авторы

Даты

2005-09-27—Публикация

2004-08-05—Подача