Изобретение относится к технологии высокотемпературной кристаллизации диэлектрических материалов из расплава, в частности особо крупных монокристаллов тугоплавких соединений, например лейкосапфира, которые могут быть использованы в приборостроении, машиностроении, электронной и химической промышленности.

Анализ существующего уровня техники показал следующее:

известны способы выращивания монокристаллов сапфира вытягиванием из расплава, например, по методу Чохральского (см. патент РФ №2056463 от 03.04.1992 г., по МПК6 С30В 15/00, опубл. 20.03.1996 г.; патент РФ №2261297 от 05.08.2004 г., МПК7 С30В 15/00 опубл. 27.09.2005 г.; з. №2007110192/15 от 20.03.2007 г., МПК С30В 15/00 (2006.1 опубл. 27.09.2008 г. в ОБ №27).

Недостатком известных технических решений является получение монокристаллов непостоянного диаметра с весом не более 30 кг. Это обусловлено изменяющейся скоростью кристаллизации по длине монокристалла, высокими градиентами температуры вблизи фронта кристаллизации и наличием вынужденной конвекции в расплаве за счет непрерывного вращения монокристалла;

- известен способ выращивания монокристалла сапфира на затравочном кристалле, остающемся в расплаве (метод Киропулоса), заключающийся в выращивании монокристалла в тигле внутри обечайки из тугоплавкого материала, смачиваемого расплавом (см. авторское свидетельство №768052 от 24.11.78 г., МПК5 С30В 17/00, опубл. 23.02.1991 г.). Монокристалл имеет заданную постоянную форму.

Недостатком известного способа является получение монокристалла весом не более 2,4 кг, что обусловлено термодинамическими и капиллярными процессами на внутренней поверхности обечайки. Кроме того, наличие формообразователя в непосредственной близости с фронтом кристаллизации повышает концентрацию вещества формообразователя в кристалле.

В качестве прототипа нами взят способ выращивания монокристалла сапфира на затравочном кристалле, остающемся в расплаве методом Киропулоса, в модификации Государственного оптического института (Россия) (см. Энциклопедия сапфира. / Е.Р.Добровинская, Л.А.Литвинов, В.В.Пищик. - Харьков: Институт монокристаллов, 2004. с 229-231).

В этой модификации совмещено снижение температуры с одновременным незначительным вытягиванием кристалла, в результате чего кристалл почти полностью растет внутри тигля в условиях малых градиентов температуры. Соотношение между скоростью охлаждения и вытягивания на различных стадиях выращивания определяет в значительной степени форму и качество кристалла. Линейный характер снижения температуры и постоянство скорости вытягивания приводят к образованию кристалла грушевидной формы с несколько повышенной плотностью пор в носовой и хвостовой зонах монокристалла. Сапфир выращивают без вращения при весовом контроле.

Недостатком прототипа является получение кристалла непредусмотренной грушевидной формы за счет ускоренной скорости кристаллизации в носовой и хвостовой зонах, приводящей к повышенной плотности макро- и микродефектов, а также за счет радиальной несимметрии температурного поля.

Технический результат, который может быть получен при осуществлении заявленного технического решения, сводится к следующему:

- получение монокристаллов особо крупного размера цилиндрической формы за счет устранения радиальной несимметрии температурного поля вблизи фронта кристаллизации;

- обеспечение структурного совершенства монокристалла по всему объему за счет постоянства скорости кристаллизации.

Технический результат достигается с помощью известного способа, предусматривающего:

- плавку шихты в тигле в вакуумной камере;

- затравление и выращивание монокристалла с образованием округлых носовой, средней и хвостовой зон при одновременном снижении температуры расплава, вытягивании и измерении веса растущего монокристалла;

- последующее охлаждение выращенного монокристалла.

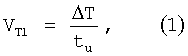

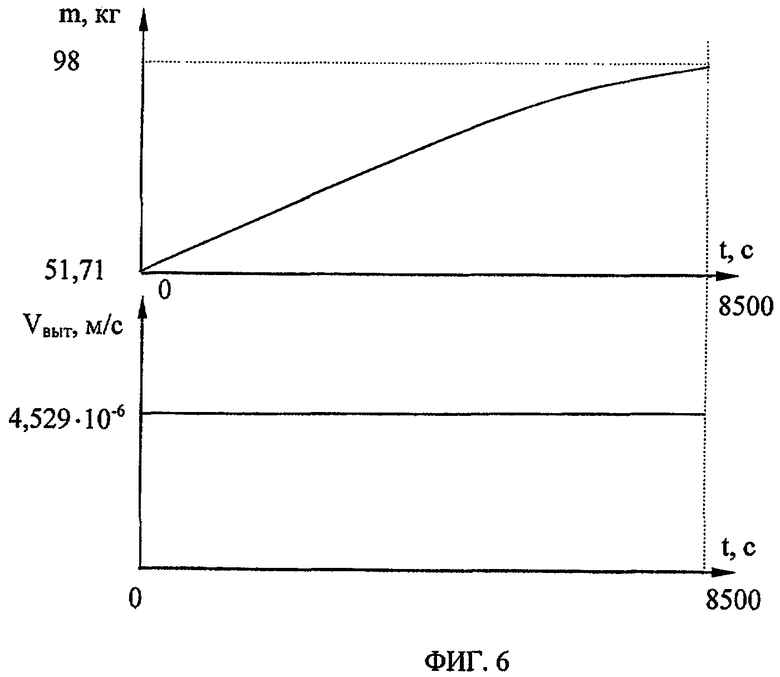

При этом по заявляемому способу плавку шихты проводят в тигле в вакуумной камере, откачанной до давления (5-9)·10-2 Торр. Проводят дегазацию шихты и гарнисажа, для чего предварительно нагревают тигель с шихтой со скоростью, рассчитываемой по формуле:

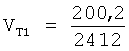

где VT1 - скорость нагрева тигля с шихтой, °C/с,

ΔT - максимально допустимый градиент температуры гарнисажа, определяемый эмпирически, °С,

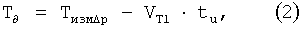

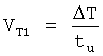

tu - постоянная времени инерции гарнисажа, определяемая эмпирически, с, и при увеличении давления в камере до 10-2 Торр рассчитывают температуру обезгаживания гарнисажа по формуле:

где T∂ - температура обезгаживания гарнисажа, °С,

ТизмΔр - температура нагревателя в момент увеличения давления, °С.

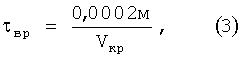

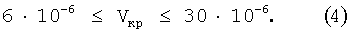

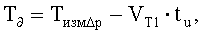

При этой температуре проводят изотермическую выдержку до восстановления давления в камере в пределах (5-9)·10-2 Торр, после чего вакуумируют камеру до высокого вакуума. Далее проводят плавку шихты со скоростью, аналогичной скорости предварительного нагрева тигля с шихтой, до температуры начала плавления шихты и осуществляют изотермическую выдержку при этой температуре до полного плавления шихты. При затравлении и выращивании монокристалла опускают затравочный кристалл, нижняя часть которого выполнена в виде конуса с углом при вершине 90-100 град, в расплав со скоростью не более 25·10-5 м/с, на глубину 1/5-1/4 длины затравочного кристалла и начинают выращивание носовой зоны монокристалла, причем выращивание последней, средней и хвостовой зон проводят с одинаковыми периодическими разнонаправленными поворотами растущего монокристалла с угловой скоростью 0,01-0,3 с-1, с углом правого вращательного движения 180 град и левого - 30-50% от угла правого вращательного движения, а паузу между поворотами рассчитывают по формуле:

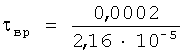

где τвр - пауза между поворотами, с,

Vкр - заданная скорость кристаллизации, м/с, выбираемая эмпирически согласно требованиям, предъявляемым к качеству монокристалла из условия:

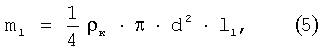

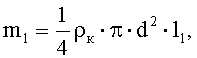

При этом выращивание шейки носовой зоны проводят при незначительном снижении температуры, а скорость вытягивания растущего монокристалла равна заданной скорости кристаллизации, и по достижении веса растущего монокристалла, определяемого по формуле:

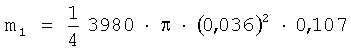

где m1 - вес шейки растущего монокристалла, кг,

d - заданный диаметр шейки монокристалла, м, выбор величины которого не влияет на качество монокристалла, а зависит от веса монокристалла,

ρк - плотность кристалла, кг/м3,

l1 - заданная длина шейки носовой зоны монокристалла, м, выбираемая эмпирически согласно требованиям, предъявляемым к качеству монокристалла из условия:

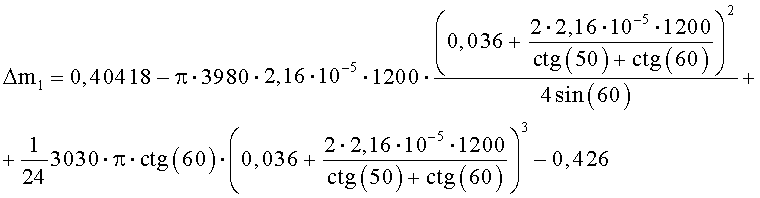

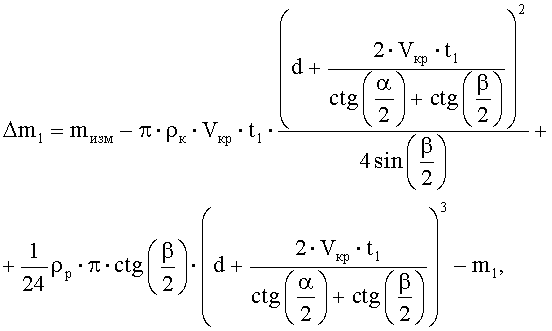

Проводят разращивание шейки носовой зоны, периодически измеряя вес растущего монокристалла, и при отклонении веса от теоретически рассчитанного по формуле:

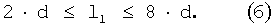

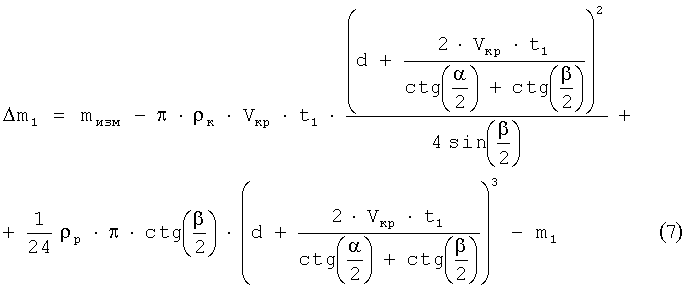

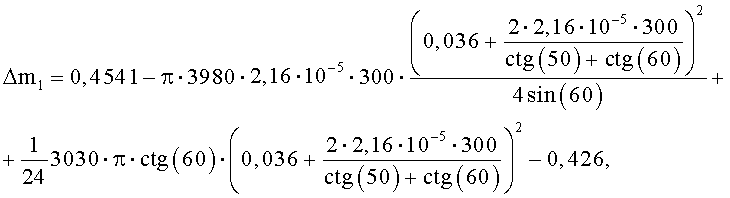

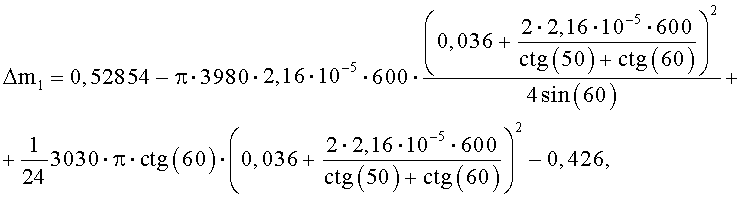

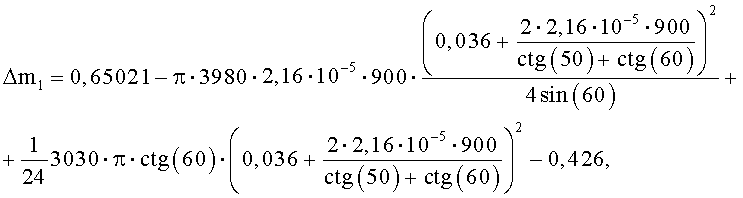

где Δm1 - отклонение веса растущего монокристалла при разращивании шейки носовой зоны от теоретически рассчитанного, кг,

mизм - измеренный вес растущего монокристалла в момент расчета, кг,

α - заданный угол разращивания монокристалла, град, выбранный из диапазона 100-140°,

β - угол при вершине конуса фронта кристаллизации, образующийся при выращивании носовой зоны, определяемый эмпирически, град,

t1 - время от начала разращивания шейки носовой зоны, с,

ρp - плотность расплава, кг/м3,

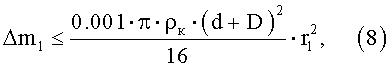

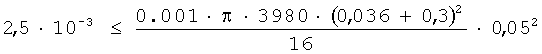

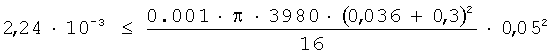

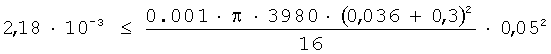

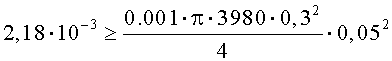

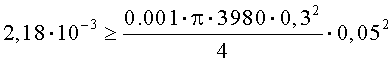

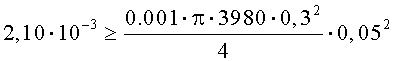

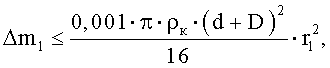

удовлетворяющего неравенству:

где D - заданный диаметр средней зоны монокристалла, м, обусловленный конструктивными элементами тигля,

r1 - заданное допустимое отклонение от конической формы растущего монокристалла при разращивании шейки, отн. ед.,

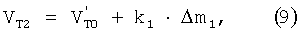

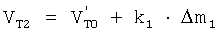

изменяют скорость снижения температуры расплава согласно формуле:

где VT2 - скорость снижения температуры расплава при разращивании шейки носовой зоны, °C/с,

- скорость снижения температуры расплава до расчета VT2 при разращивании шейки носовой зоны, °C/с, при этом начальная скорость снижения температуры равна 0,

- скорость снижения температуры расплава до расчета VT2 при разращивании шейки носовой зоны, °C/с, при этом начальная скорость снижения температуры равна 0,

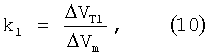

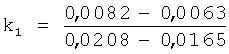

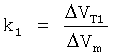

k1 - постоянная скорости снижения температуры, °C/кг, рассчитываемая по формуле:

где ΔVT1 - изменение скорости снижения температуры расплава, °C/с,

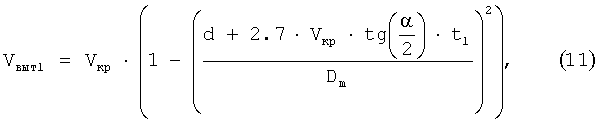

ΔVm - изменение скорости прироста веса, кг/с, и скорость вытягивания растущего монокристалла согласно формуле:

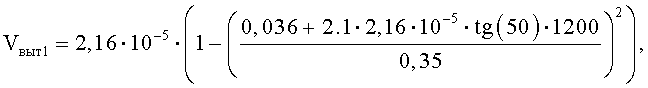

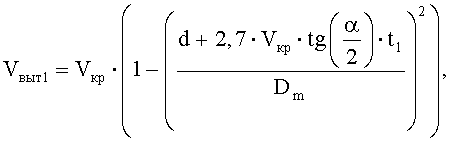

где Vвыт1 - скорость вытягивания при разращивании шейки растущего монокристалла, м/с,

Dm - диаметр тигля, м.

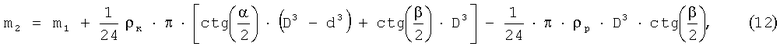

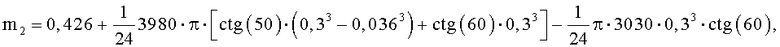

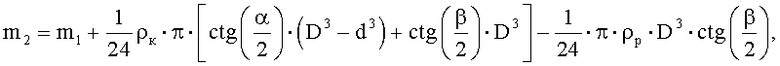

По достижении веса растущего монокристалла, определяемого по формуле:

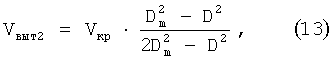

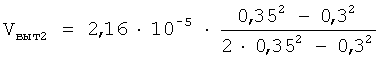

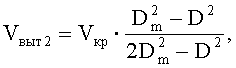

где m2 - вес носовой зоны монокристалла, кг, начинают выращивание средней зоны, причем выращивание последней и хвостовой зон проводят с постоянной скоростью вытягивания растущего монокристалла, рассчитываемой по формуле:

где Vвыт2 - скорость вытягивания средней и хвостовой зон растущего монокристалла, м/с.

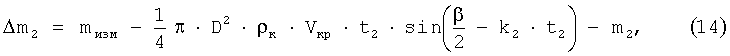

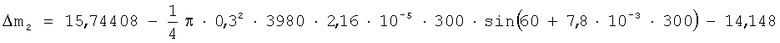

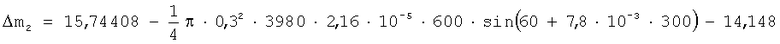

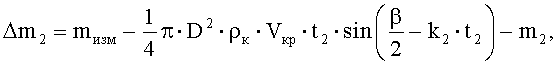

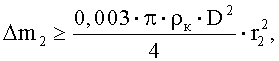

При этом выращивание средней зоны проводят, периодически измеряя вес растущего монокристалла, и при отклонении веса от теоретически рассчитанного по формуле:

где Δm2 - отклонение веса средней зоны растущего монокристалла от теоретически рассчитанного, кг,

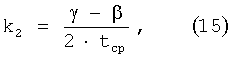

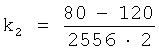

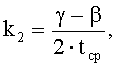

k2 - постоянная формы фронта кристаллизации при выращивании средней зоны, град/с, рассчитываемая по формуле:

где γ - угол при вершине конуса фронта кристаллизации, образующийся при выращивании хвостовой зоны, определяемый эмпирически, град,

tcp - время роста средней зоны, с,

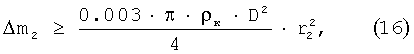

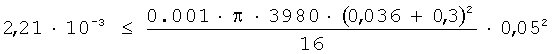

t2 - время от начала выращивания средней зоны монокристалла, с, удовлетворяющего неравенству:

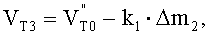

где r2 - допустимое отклонение от цилиндрической формы средней и хвостовой зон растущего монокристалла, отн. ед., изменяют скорость снижения температуры расплава согласно формуле:

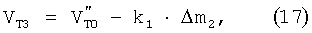

где VT3 - скорость снижения температуры расплава при выращивании средней зоны, °С/с,

- скорость снижения температуры расплава до расчета VT3 при выращивании средней зоны, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры на момент окончания разращивания шейки носовой зоны, °C/с.

- скорость снижения температуры расплава до расчета VT3 при выращивании средней зоны, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры на момент окончания разращивания шейки носовой зоны, °C/с.

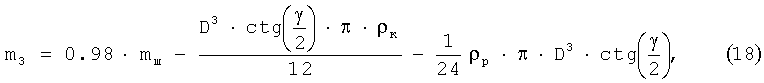

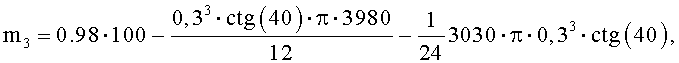

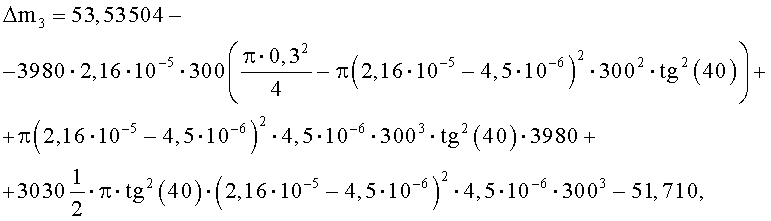

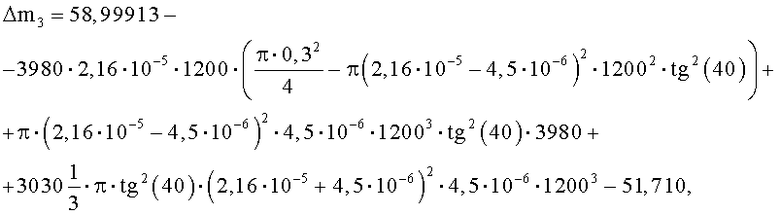

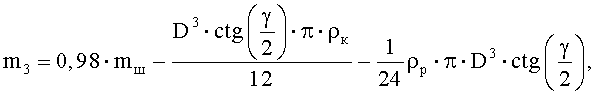

По достижении веса растущего монокристалла, определяемого по формуле:

где m3 - вес средней и носовой зон монокристалла, кг,

mш - вес шихты, кг,

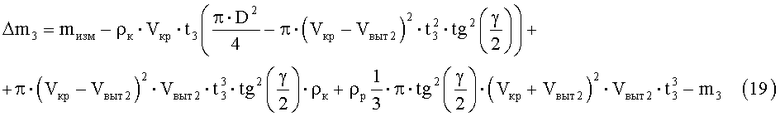

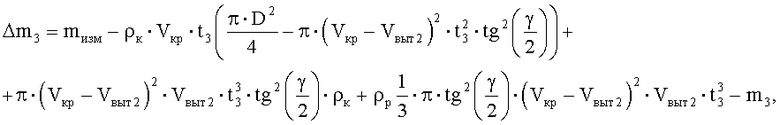

начинают выращивание хвостовой зоны, периодически измеряя вес растущего монокристалла, и при отклонении веса от теоретически рассчитанного по формуле:

где Δm3 - отклонение веса хвостовой зоны растущего монокристалла от теоретически рассчитанного, кг,

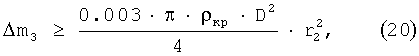

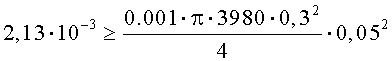

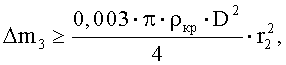

t4 - время от начала выращивания хвостовой зоны монокристалла, с, удовлетворяющего неравенству:

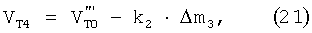

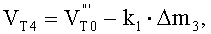

изменяют скорость снижения температуры расплава согласно формуле:

где VT4 - скорость снижения температуры расплава при выращивании хвостовой зоны, °С/с,

- скорость снижения температуры расплава до расчета VT4 при выращивании хвостовой зоны, °C/с, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры в момент окончания выращивания средней зоны монокристалла.

- скорость снижения температуры расплава до расчета VT4 при выращивании хвостовой зоны, °C/с, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры в момент окончания выращивания средней зоны монокристалла.

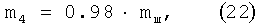

По достижении веса монокристалла, определяемого по формуле

где m4 - вес монокристалла, кг,

прекращают повороты и вытягивание монокристалла и поднимают последний на высоту 0,02-0,03 м.

Заявленный способ соответствует условию новизны.

Известно, что вакуумирование камеры осуществляют с использованием двух насосов: форвакуумного и высоковакуумного (диффузионного). Во время дегазации выделяющиеся газообразные вещества проходят через оба насоса, снижая срок службы высоковакуумного насоса, наиболее чувствительного к воздействию легколетучих соединений. Поэтому первоначальное вакуумирование и обезгаживание камеры мы предлагаем осуществлять форвакуумным насосом, а предел давления (5-9)·10-2 Торр обусловлен паспортными данными форвакуумного насоса.

Конструкция гарнисажа включает материалы с развитой поверхностью (керамические экраны, мелкие частицы шихты), сорбирующие большое количество физически и химически связанных веществ. Скорость подъема температуры влияет на величину градиентов температуры в элементах гарнисажа и как следствие величину возникающих термических напряжений. При термических напряжениях, превышающих порог текучести материала, происходит его разрушение, поэтому величину максимальной скорости нагрева элементов гарнисажа ограничивает долговечность элементов гарнисажа, в то время как низкая скорость подъема температуры приводит к увеличению энергозатрат на получение монокристалла.

При нагревании происходит интенсивное газовыделение легколетучих веществ и частиц разложения органических веществ. При этом происходит испарение полярных ассоциированных частиц (100°C-150°C) и химически связанных органических соединений (150°C-400°C): воды, кислорода окисленных частиц материалов гарнисажа и тигля, а также шихты. Количество образующегося газа может существенно превышать производительность форвакуумного насоса, повышенное давление на входе в насос снижает его ресурс. Верхний предел давления 10-2 Торр при вакуумировании камеры обусловлен предельно допустимым давлением на входе в форвакуумный насос.

При обезгаживании большого объема материалов с развитой поверхностью (система экранов установки, шихта в тигле) газовыделение удаленных от нагревателя элементов происходит с запаздыванием относительно расположенных в непосредственной близости. Время запаздывания зависит от природы вещества, его размеров и формы. В нашем случае время дегазации не выделено определенным интервалом времени, а основывается на соотношении газовыделения элементов вакуумной системы, в том числе гарнисажа, тигля с шихтой и производительности форвакуумного насоса. Дегазация считается завершенной, если газовыделение системы не превышает производительности форвакуумного насоса.

Готовность расплава к затравлению определяется органолептически следующим образом:

- если температура расплава ниже оптимальной, то на его поверхности плавает часть затвердевшего расплава (размер конгломератов разной величины и формы тем больше, чем ниже температура);

- если температура расплава выше оптимальной, то на поверхности расплава различимы конвекционные потоки;

- оптимальна температура, при которой на поверхности расплава сохраняется единичный кристаллик размером не более 2 мм.

Скорость опускания затравочного кристалла ограничена величиной термических напряжений, возникающих в кристалле в процессе движения. Возникающие термические напряжения не должны превышать порога скольжения кристалла (Рубин и сапфир. Изд-во «Наука» 1974 г. стр.159). Этим обусловлена верхняя граница выбора скорости 25·10-5 м/с.

При опускании затравочного кристалла в расплав в точке касания увеличивается лучистый теплоотвод от поверхности расплава (через кристалл и его боковые поверхности), что приводит к быстрому (со скоростью, выходящей за интервал оптимальных скоростей кристаллизации) формированию острого конуса, направленного вглубь расплава. Дальнейшее опускание затравочного кристалла приводит к расплавлению выросшей части и частичному расплавлению затравочного кристалла. При этом если выросшая часть монокристалла расплавится неполностью (при опускании затравочного кристалла на глубину, меньшую 1/5 его длины), в растущий монокристалл «прорастут» все дефекты, образовавшиеся в этой части. Опускание затравочного кристалла на глубину, превосходящую 1/4 его длины, приводит к возникновению в нем больших термических напряжений и разрушению затравочного монокристалла.

Заявленный угол при вершине конуса затравочного кристалла в диапазоне 90-100 град обусловлен снижением термических напряжений в последнем в момент касания расплава, а также формой теплового поля в расплаве.

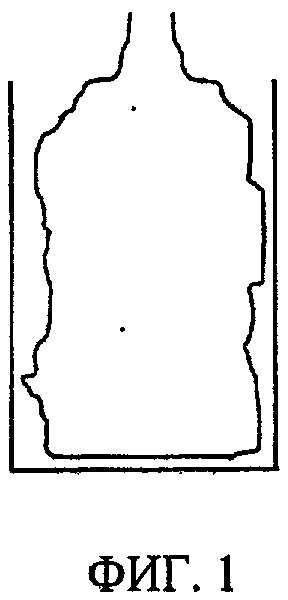

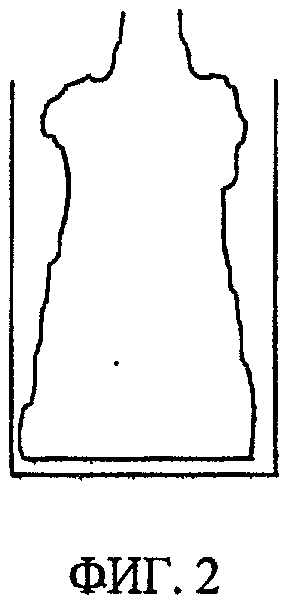

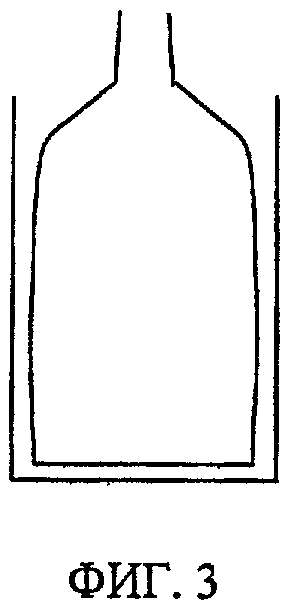

Известная конструкция гарнисажа установки позволяет снизить отклонение радиального градиента температур до сопоставимого с градиентом температур в направлении движения фронта кристаллизации, не обеспечивающего радиальную симметрию температурного поля. На фиг.1 и 2 приведены типичные формы монокристаллов, выросших при радиальной несимметрии температурного поля вблизи фронта кристаллизации. Применение дополнительных экранов специальной формы, дополнительных нагревательных устройств, снижающих несимметрию, сопряжено с трудностью их изготовления и эксплуатации. Нами предложены повороты растущего монокристалла в условиях радиальной несимметрии температурного поля вблизи фронта кристаллизации, приводящие к усреднению несимметрии, и как следствие придание кристаллу цилиндрической формы (фиг.3). Таким образом, исключается прорастание части монокристалла к стенкам тигля, уменьшается чувствительность системы кристалл-расплав к непостоянству радиального температурного поля. Заявляемая скорость вращательного движения 0,01-0,3 с-1 обусловлена моментом инерции растущего монокристалла и допустимыми механическими нагрузками на шток и затравочный кристалл. Заявляемый угол правого вращательного движения - 180 град обусловлен компенсацией смещения радиального температурного поля от оси симметрии кристалла. Заявляемый угол левого вращательного движения 30-50% от угла правого компенсирует рост монокристалла во всех возможных направлениях отклонений от оси симметрии. Подобные отклонения обусловлены количеством ламелей нагревательных устройств различных типов, применяемых в области выращивания монокристаллов. Заявляемые паузы между поворотами связаны с получением монокристаллов округлой формы. Разнонаправленные повороты введены с целью компенсации конвективных потоков в расплаве, связанных с вращением растущего монокристалла, и сохранения условий роста, приближенных к идеальным, характерных для модифицированного метода Киропулоса.

Определение параметров роста монокристалла при постоянном весовом контроле с постоянной скоростью кристаллизации по заявляемым математическим формулам основано на описании нелинейных процессов движения теплового поля и фронта кристаллизации в объеме тигля.

На фиг.1 и 2 представлены схематичные изображения внешнего вида монокристаллов по известным техническим решениям;

На фиг.3 представлено схематичное изображение внешнего вида монокристалла по заявляемому техническому решению;

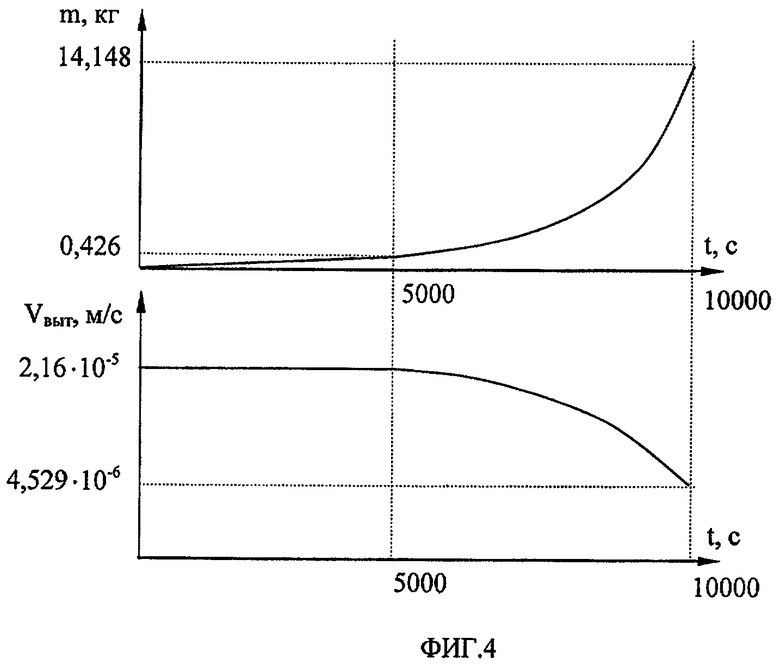

На фиг.4 представлен комплексный график зависимостей от времени, веса и скорости вытягивания растущего монокристалла при выращивании носовой зоны;

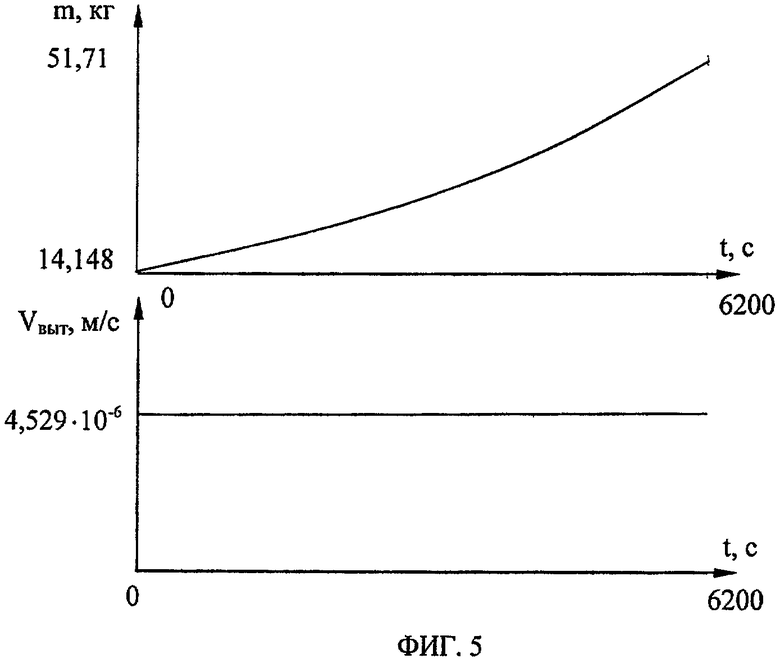

на фиг.5 представлен комплексный график зависимостей от времени, веса и скорости вытягивания растущего монокристалла при выращивании средней зоны;

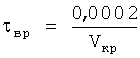

на фиг.6 представлен комплексный график зависимостей от времени, веса и скорости вытягивания растущего монокристалла при выращивании хвостовой зоны.

Выведенные теоретические зависимости основаны на обеспечении постоянной скорости кристаллизации по технологическому процессу роста монокристалла.

Выращивание носовой зоны (фиг.4) сопровождается линейным приростом веса растущего монокристалла на стадии выращивания шейки и кубической зависимостью прироста веса при разращивании шейки. При этом скорость вытягивания растущего монокристалла на стадии роста шейки постоянна и меняется при разращивании шейки носовой зоны по обратно-квадратичной зависимости до значения скорости вытягивания к моменту завершения разращивания шейки, характерной для средней зоны.

Выращивание средней зоны (фиг.5) сопровождается изменением веса растущего монокристалла по гармоническому закону, а для практического выращивания использована малая часть периода функции. При этом скорость вытягивания не меняется в виду постоянства диаметра тигля.

Выращивание хвостовой зоны (фиг.6) сопровождается изменением веса по сложной кубической зависимости, а для практических целей выращивания монокристалла использовалась узкая часть зависимости в диапазоне изменения веса от 0 до веса хвостовой зоны. При этом скорость вытягивания не меняется в виду постоянства диаметра тигля.

Скорости изменения температуры по всем зонам роста монокристалла периодически уточняются в зависимости от отклонений измеренного веса (математические формулы 9, 17, 21).

Величина заявляемых диапазонов скоростей кристаллизации и длин шейки носовой зоны (неравенства 4, 6) обусловлены многолетними практическими испытаниями.

Отклонения измеренного веса растущего монокристалла: Δm1, Δm2, Δm3 (неравенства 8, 16, 20) обусловлены погрешностями отклонения от заданной формы растущего монокристалла в каждой зоне в функции качества монокристалла.

На основании проанализированных источников известности:

- выявлено множество технических решений по выращиванию монокристаллов из расплава в тигле со снижением температуры расплава;

- измерение веса при выращивании монокристалла предусматривается в патентах РФ: №2067625 от 21.03.94 г., МПК6 С30В 15/28; №2023063 от 09.07.1990 г., МПК С30В 15/00; а также в авторском свидетельстве СССР №1745780 от 17.11.88 г., МПК5 С30В 15/28; в заявках Японии: №59-35876 по кл. С30В 15/24, 1994 г.; №63-159288 по кл. С30В 15/28, 1986 г.; №60-176989 по кл. С30В 15/20, 1984 г.; патентах США: №6294017 от 22.02.1993 г., МПК7 С30В 15/20, 1984 г.; №4539067 от 27.06.1983 г., МПК3 С30В 15/28; заявке Великобритании: №1494342 от 3.04.74 г., МПК2 G05B 11/01;

- известны повороты растущего монокристалла в разных направлениях без пауз: патент США №2003/0024468А1, по кл. С30В 15/00, 31.07.2002 г.;

- известна форма затравочного кристалла в виде клина с углом 20-60 град: патент Японии №2848067 В2 от 12.11.91, МПК6 С30В 15/36;

- нами не выявлены технологические процессы выращивания монокристаллов с неизменной скоростью кристаллизации, технологические процессы, начинающиеся с обезгаживания гарнисажа, повороты растущего монокристалла на заявленные углы с заявленными паузами, а также тонкие частные механизмы компенсации отклонений веса растущего монокристалла от теоретического, обеспечивающего заявленный технический результат.

Заявляемое техническое решение обладает изобретательским уровнем.

Более конкретно техническое решение описывается следующим примером.

ПРИМЕР. На установке типа «АПЕКС», ПАСПОРТ 680000ПС, дополнительно устанавливают термопару W-Re в непосредственной близости от нагревателя в месте крепления токоввода, а также пирометр ДИЭЛТЕСТ-ТВ3С2 и 2-й ПК для вычисления параметров процесса.

Исходные справочные данные:

- материал - корунд α Al2O3,

- температура плавления Тпл=2050°С,

- плотность кристалла ρк=3980 кг/м3,

- плотность расплава ρр=3080 кг/м3,

Паспортные данные установки:

- диаметр тигля DT=0,35 м,

- вес загружаемой шихты mш=100 кг.

Задают параметры процесса выращивания, обеспечивающие наилучшее качество монокристалла:

- скорость кристаллизации из условия 4: Vкр=2,16·10-5 м/с,

- диаметр средней зоны монокристалла: D=0,30 м,

- диаметр шейки (согласно патенту РФ №2056463 от 03.04.92) d=0,036 м,

- длина шейки из условия 6: l1=0,107 м,

- угол разращивания шейки монокристалла (согласно патенту РФ №2320789 от 07.07.2006) α=100 град,

- допустимое отклонение от конической формы носовой зоны r1=0,05 отн. ед.,

- допустимое отклонение от цилиндрической формы средней и хвостовой зон r2=0,05 отн. ед.

1. Для получения практических данных об установке, используемых в дальнейшем в заявляемом техническом решении, однократно проводят выращивание монокристалла по стандартному регламенту со скоростью кристаллизации Vкр=3,5·10-5 м/с (для образования повышенного количества газовых включений в объеме монокристалла) и определяют параметры установки:

- постоянная времени инерции гарнисажа tu=2412 с определяется суммой объемов элементов гарнисажа, тигля и шихты,

- постоянная скорости снижения температуры - по формуле 10:

, k1=0,44°C/кг (практическая величина),

, k1=0,44°C/кг (практическая величина),

- угол при вершине конуса фронта кристаллизации, образующийся при выращивании носовой зоны, β=120 град (практическая величина),

- угол при вершине конуса фронта кристаллизации, образующийся при выращивании хвостовой зоны, γ=80 град (практическая величина),

- максимально допустимый градиент температуры гарнисажа ΔT=200°С (практическая величина),

- время роста средней зоны tcp=1515 с (практическая величина).

2. Проводят чистку установки, загрузку шихты в тигель, крепят затравочный кристалл, устанавливают элементы гарнисажа согласно регламенту.

3. Рассчитывают:

- по формуле 1 скорость нагрева тигля с шихтой:

, VT1=0,083°C/c,

, VT1=0,083°C/c,

- по формуле 3 паузу между поворотами

, τвр=9,3 с,

, τвр=9,3 с,

- по формуле 5 вес шейки растущего монокристалла:

, m1=0,426 кг

, m1=0,426 кг

- по формуле 12 вес носовой зоны монокристалла:

m2=14,148 кг,

m2=14,148 кг,

- по формуле 13 скорость вытягивания средней и хвостовой зон растущего монокристалла:

, Vвыт2=4,5·10-6 м/с,

, Vвыт2=4,5·10-6 м/с,

- по формуле 15 постоянную формы фронта кристаллизации при выращивании средней зоны:

, k2=-7,8·10-3 град/с

, k2=-7,8·10-3 град/с

- по формуле 18 вес средней и носовой зон монокристалла:

m3=51,710 кг

- по формуле 22 вес монокристалла:

m4=0.98·100, m4=98,000 кг.

4. Для проведения операций по заявляемому способу:

а) откачивают камеру до (5-9)·10-2 Торр;

б) нагревают гарнисаж со скоростью VT1=0,083°С/с до повышения давления в камере до 1·10-2 Торр, при этом температура нагревателя по показаниям термопары составляет ТизмΔр=538°С. Рассчитывают по формуле 2 температуру обезгаживания гарнисажа:

T∂=538 -0,083·2412, T∂=337,804°С;

в) осуществляют изотермическую выдержку до восстановления давления в камере в пределах (5-9)·10-2 Торр, при этом время изотермической выдержки составляет 953 с;

г) вакуумируют камеру до высокого вакуума;

д) нагревают шихту со скоростью VT1=0,083°С/с до температуры Тпл=2050°С по показаниям пирометра и осуществляют изотермическую выдержку до полного плавления шихты - время изотермической выдержки составило 547 с (готовность расплава определяется, как в патенте РФ №2056463 от 03.04.1992);

е) проводят затравление, для чего опускают затравочный кристалл в расплав со скоростью 25·10-5 м/с на глубину 0,03 м;

ж) осуществляют разнонаправленные повороты затравочного кристалла, угловой скоростью 0,2 с-1, с углом правого вращательного движения 180 град, левого - 82,5 град, паузами - τвр=9,3 с. Указанную операцию проводят постоянно до завершения выращивания;

з) начинают выращивание шейки носовой зоны растущего монокристалла, для чего вытягивают растущий монокристалл со скоростью Vкp=2,16·10-5 м/с при незначительном снижении температуры расплава;

и) сверяют по показаниям на мониторе измеренный вес растущего монокристалла с расчетной величиной m1=0,426 кг;

к) по достижении этой величины осуществляют разращивание шейки носовой зоны;

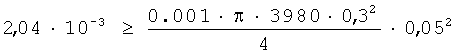

л) периодически рассчитывают по формуле 7 отклонения веса растущего монокристалла

1.

Δm1=2,5·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 8

(не удовлетворяет).

(не удовлетворяет).

2.

Δm1=2,24·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 8

(не удовлетворяет).

(не удовлетворяет).

3.

Δm1=2,21·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 8

(не удовлетворяет).

(не удовлетворяет).

4.

Δm1=2,18·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 8

(удовлетворяет).

(удовлетворяет).

м) Рассчитывают скорость снижения температуры расплава по формуле 9:

VT2=0+0,44·2,18·10-3, VT2=9,686·10-4°C/c

и скорость вытягивания растущего монокристалла по формуле 11:

Vвыт1=1,982·10-5 м/с,

Vвыт1=1,982·10-5 м/с,

и изменяют скорости согласно расчетам. Изменения проводят неоднократно, согласно вновь произведенным расчетам. Всего в примере произведено 20 измерений и 20 расчетов по формуле 7 и 6 расчетов по формулам 9, 11. При этом скорость снижения температуры расплава изменилась от 0 до 0,0058°С/с, скорость вытягивания растущего монокристалла изменилась от 2,16·10-5 м/с до 4,5·10-6 м/с.

н) Сверяют по показаниям на мониторе измеренный вес растущего монокристалла с расчетной величиной m2=14,148 кг.

о) По достижении этой величины осуществляют выращивание средней зоны.

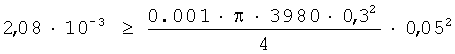

п) Периодически рассчитывают по формуле 14 отклонения веса растущего монокристалла

1.

Δm2=2,08·10-3.

Проверяют, удовлетворяет ли расчетная величина неравенству 16:

(не удовлетворяет).

(не удовлетворяет).

2.

Δm2=2,12·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 16:

(удовлетворяет).

(удовлетворяет).

p) Рассчитывают скорость снижения температуры расплава по формуле 17:

VT3=0,0058+0,44·2,12·10-3, VT3=4,883·10-3°С/с,

изменяют скорость согласно расчетам, а скорость вытягивания растущего монокристалла принимают равной рассчитанной Vвыт2=4,5·10-6 м/с и не меняют. Изменения скорости снижения температуры проводят неоднократно, согласно вновь произведенным расчетам. Всего в примере произведено 13 измерений и 13 расчетов по формулам 14 и 16 и 4 расчета по формуле 17. При этом скорость снижения температуры расплава изменилась от 0,0058 до 0,0021°С/с.

с) Сверяют по показаниям на мониторе измеренный вес растущего монокристалла с расчетной величиной m3=51,710 кг.

т) По достижении этой величины осуществляют выращивание хвостовой зоны.

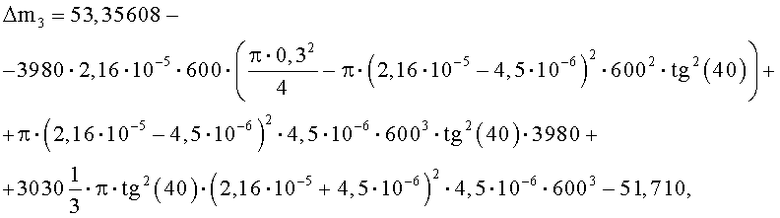

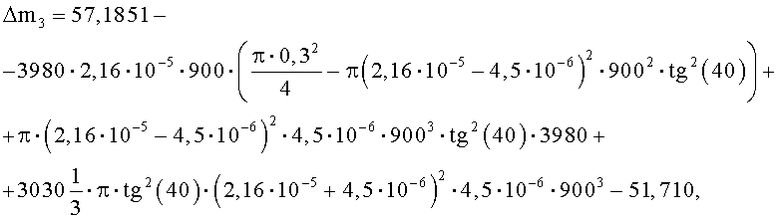

у) Периодически рассчитывают по формуле 19 отклонения веса растущего монокристалла

1.

Δm3=2,04·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 20:

(не удовлетворяет).

(не удовлетворяет).

2.

Δm3=2,08·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 20:

(не удовлетворяет).

(не удовлетворяет).

3.

Δm3=2,10·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 20:

(не удовлетворяет).

(не удовлетворяет).

4.

Δm3=2,13·10-3 кг.

Проверяют, удовлетворяет ли расчетная величина неравенству 20:

(удовлетворяет).

(удовлетворяет).

ф) Рассчитывают скорость снижения температуры расплава по формуле 21: VT4=0,0021-0,44·2,13·10-3, VT4=1,17·10-1°С/с, изменяют скорость согласно расчетам, а скорость вытягивания растущего монокристалла не меняют. Изменения скорости снижения температуры проводят неоднократно, согласно вновь произведенным расчетам. Всего в примере произведено 25 измерений и 25 расчетов по формулам 19 и 20 и 7 расчетов по формуле 21. При этом скорость снижения температуры расплава изменилась от 0,0035 до 0,0005°С/с.

х) Сверяют по показаниям на мониторе измеренный вес растущего монокристалла с расчетной величиной m4=98,000 кг.

ц) По достижении этой величины прекращают повороты и вытягивание монокристалла и поднимают последний на высоту 0,03 м.

ч) Осуществляют охлаждение монокристалла до температуры 60°С.

Время выращивания монокристалла весом 98 кг составило 87 часов, полученный монокристалл имел коническую форму носовой зоны, цилиндрическую форму средней и хвостовой зон, отклонения от форм не превышало заданных допустимых отклонений.

Визуальный анализ показал, что количество газовых включений не превышает 1% по всему объему монокристалла.

Заявляемое техническое решение соответствует условию промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА НА ЗАТРАВОЧНОМ КРИСТАЛЛЕ, ОСТАЮЩЕМСЯ В РАСПЛАВЕ, В АВТОМАТИЧЕСКОМ РЕЖИМЕ | 2009 |

|

RU2423559C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2007 |

|

RU2355830C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2014 |

|

RU2560402C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ПАРАТЕЛЛУРИТА ГРАННОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2507319C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2035530C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ КРИСТАЛЛА В ПРОЦЕССЕ ЕГО ВЫРАЩИВАНИЯ ВЫТЯГИВАНИЕМ ИЗ РАСПЛАВА | 2013 |

|

RU2549411C2 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ БЕСТИГЕЛЬНЫМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2426824C2 |

Изобретение относится к технологии высокотемпературной кристаллизации диэлектрических материалов из расплава, например лейкосапфира. Способ основан на сравнении текущих параметров роста монокристаллов при постоянном весовом контроле и постоянной скорости кристаллизации с результатами периодических вычислений по математическим формулам, описывающим нелинейные процессы движения теплового поля и фронта кристаллизации в объеме тигля, последующем изменении технологических параметров процесса выращивания. Иллюстрируется комплексный график зависимостей от времени веса и скорости вытягивания растущего монокристалла при выращивании носовой зоны. Перед плавлением шихты проводят дегазацию шихты и гарнисажа в вакуумной камере. Изобретение позволяет получать монокристаллы особо крупного размера цилиндрической формы за счет устранения радиальной несимметрии температурного поля вблизи фронта кристаллизации и обеспечивает структурное совершенство монокристалла по всему объему за счет постоянства скорости кристаллизации. 6 ил.

Способ выращивания монокристалла сапфира на затравочном кристалле, остающемся в расплаве в процессе выращивания, предусматривающий плавку шихты в тигле в вакуумной камере, затравление и выращивание монокристалла с образованием округлых носовой, средней и хвостовой зон при одновременном снижении температуры расплава, вытягивании и измерении веса растущего монокристалла и последующее охлаждение выращенного монокристалла, отличающийся тем, что плавку шихты в тигле в вакуумной камере начинают с вакуумирования камеры до давления (5-9)·10-2 Торр и дополнительно проводят дегазацию шихты и гарнисажа, для чего предварительно нагревают тигель с шихтой со скоростью, рассчитываемой по формуле:

,

,

где VT1 - скорость нагрева тигля с шихтой, °С/с,

ΔT - максимально допустимый градиент температуры гарнисажа, определяемый эмпирически, °С,

tu - постоянная времени инерции гарнисажа, определяемая эмпирически, с,

и при увеличении давления в камере до 10-2 Торр рассчитывают температуру обезгаживания гарнисажа по формуле:

где T∂ - температура обезгаживания гарнисажа, °С,

ТизмΔр - температура нагревателя в момент увеличения давления, °С,

и при этой температуре проводят изотермическую выдержку до восстановления давления в камере в пределах (5-9)·10-2 Торр, после чего вакуумируют камеру до высокого вакуума, и далее проводят плавку шихты со скоростью, аналогичной скорости предварительного нагрева тигля с шихтой, до температуры начала плавления шихты и осуществляют изотермическую выдержку при этой температуре до полного плавления шихты, а при затравлении и выращивании монокристалла опускают затравочный кристалл в расплав, нижняя часть которого выполнена в виде конуса с углом при вершине 90-100 град, со скоростью не более 25·10-5 м/с, на глубину 1/5-1/4 длины затравочного кристалла и начинают выращивание носовой зоны монокристалла, причем выращивание последней, средней и хвостовой зон проводят с одинаковыми периодическими разнонаправленными поворотами растущего монокристалла с угловой скоростью 0,01-0,3 с-1, с углом правого вращательного движения 180 град и левого - 30-50% от угла правого вращательного движения, а паузу между поворотами рассчитывают по формуле:

,

,

где τвр - пауза между поворотами, с,

Vкp - заданная скорость кристаллизации, м/с, выбираемая эмпирически согласно требованиям, предъявляемым к качеству монокристалла из условия: 6·10-6≤Vкр≤30·10-6,

при этом выращивание шейки носовой зоны проводят при незначительном снижении температуры, а скорость вытягивания растущего монокристалла равна заданной скорости кристаллизации, и по достижении веса растущего монокристалла, определяемого по формуле:

где m1 - вес шейки растущего монокристалла, кг,

d - заданный диаметр шейки монокристалла, м, выбор величины которого не влияет на качество монокристалла, а зависит от веса монокристалла,

ρк - плотность кристалла, кг/м3,

l1 - заданная длина шейки носовой зоны монокристалла, м, выбираемая эмпирически согласно требованиям, предъявляемым к качеству монокристалла из условия:

2·d≤l1≤8·d,

проводят разращивание шейки носовой зоны, периодически измеряя вес растущего монокристалла, и при отклонении веса от теоретически рассчитанного по формуле:

где Δm1 - отклонение веса растущего монокристалла при разращивании шейки носовой зоны от теоретически рассчитанного, кг,

mизм - измеренный вес растущего монокристалла в момент расчета, кг,

α - заданный угол разращивания монокристалла, град, выбранный из диапазона 100-140°,

β - угол при вершине конуса фронта кристаллизации, образующийся при выращивании носовой зоны, определяемый эмпирически, град,

t1 - время от начала разращивания шейки носовой зоны, с,

ρр - плотность расплава, кг/м3,

удовлетворяющего неравенству:

где D - заданный диаметр средней зоны монокристалла, м, обусловленный конструкцией тигля,

r1 - заданное допустимое отклонение от конической формы растущего монокристалла при разращивании шейки, отн. ед.,

изменяют скорость снижения температуры расплава согласно формуле:

,

,

где VT2 - скорость снижения температуры расплава при разращивании шейки носовой зоны, °С/с,

- скорость снижения температуры расплава до расчета VT2 при разращивании шейки носовой зоны, °С/с, при этом начальная скорость снижения температуры равна 0,

- скорость снижения температуры расплава до расчета VT2 при разращивании шейки носовой зоны, °С/с, при этом начальная скорость снижения температуры равна 0,

k1 - постоянная скорости снижения температуры, °С/кг, рассчитываемая по формуле

,

,

где ΔVT1 - изменение скорости снижения температуры расплава, °С/с,

ΔVm - изменение скорости прироста веса, кг/с,

и скорость вытягивания растущего монокристалла согласно формуле

где Vвыт1 - скорость вытягивания при разращивании шейки растущего монокристалла, м/с,

Dm - диаметр тигля, м,

и по достижении веса растущего монокристалла, определяемого по формуле:

где m2 - вес носовой зоны монокристалла, кг,

начинают выращивание средней зоны, причем выращивание последней и хвостовой зон проводят с постоянной скоростью вытягивания растущего монокристалла, рассчитываемой по формуле:

где Vвыт2 - скорость вытягивания средней и хвостовой зон растущего монокристалла, м/с,

при этом выращивание средней зоны проводят, периодически измеряя вес растущего монокристалла, и при отклонении веса от теоретически рассчитанного по формуле:

где Δm2 - отклонение веса средней зоны растущего монокристалла от теоретически рассчитанного, кг,

k2 - постоянная формы фронта кристаллизации при выращивании средней зоны, град/с, рассчитываемая по формуле:

где γ - угол при вершине конуса фронта кристаллизации, образующийся при выращивании хвостовой зоны, определяемый эмпирически, град,

tcp - время роста средней зоны, с,

t2 - время от начала выращивания средней зоны монокристалла, с, удовлетворяющего неравенству:

где r2 - допустимое отклонение от цилиндрической формы средней и хвостовой зон растущего монокристалла, отн. ед.,

изменяют скорость снижения температуры расплава согласно формуле:

где VT3 - скорость снижения температуры расплава при выращивании средней зоны, °С/с,

- скорость снижения температуры расплава до расчета VT3 при выращивании средней зоны, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры на момент окончания разращивания шейки носовой зоны, °С/с, и по достижении веса растущего монокристалла, определяемого по формуле:

- скорость снижения температуры расплава до расчета VT3 при выращивании средней зоны, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры на момент окончания разращивания шейки носовой зоны, °С/с, и по достижении веса растущего монокристалла, определяемого по формуле:

где m3 - вес средней и носовой зон монокристалла, кг,

mш - вес шихты, кг,

начинают выращивание хвостовой зоны, периодически измеряя вес растущего монокристалла, и при отклонении веса от теоретически рассчитанного по формуле

где Δm3 - отклонение веса хвостовой зоны растущего монокристалла от теоретически рассчитанного, кг,

t4 - время от начала выращивания хвостовой зоны монокристалла, с, удовлетворяющего неравенству:

изменяют скорость снижения температуры расплава согласно формуле:

где VT4 - скорость снижения температуры расплава при выращивании хвостовой зоны, °С/с,

- скорость снижения температуры расплава до расчета VT4 при выращивании хвостовой зоны, °С/с, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры в момент окончания выращивания средней зоны монокристалла, и по достижении веса монокристалла, определяемого по формуле:

- скорость снижения температуры расплава до расчета VT4 при выращивании хвостовой зоны, °С/с, при этом величина начальной скорости снижения температуры расплава равна величине скорости снижения температуры в момент окончания выращивания средней зоны монокристалла, и по достижении веса монокристалла, определяемого по формуле:

m4=0,98·mш,

где m4 - вес монокристалла, кг,

прекращают повороты и вытягивание монокристалла и поднимают последний на высоту 0,02-0,03 м.

| ДОБРОВИНСКАЯ Е | |||

| и др | |||

| Энциклопедия сапфира | |||

| - Харьков: НТК «Институт монокристаллов», 2004, с.229-231 | |||

| Способ управления процессом выращивания монокристаллов под защитной жидкостью методом Чохральского и устройство для его осуществления | 1988 |

|

SU1745780A1 |

| US 4539067 A, 03.09.1985 | |||

| JP 63159288 A, 02.07.1988. | |||

Авторы

Даты

2011-04-27—Публикация

2009-08-03—Подача