Изобретение относится к области электрохимических методов получения твердых малорастворимых веществ, в частности к электродиализу с биполярными мембранами.

Известен способ получения из растворов солей твердых малорастворимых кислот, оснований и карбоната кальция, заключающийся в том, что растворы обрабатывают кислотой или щелочью до достижения значения рН раствора, необходимого для образования осадка [1, с.183].

К недостаткам данного способа относятся: использование большого количества химических реагентов, необходимость переработки стоков, содержащих неорганические соли, использование крупногабаритного оборудования для ведения процесса.

Известен способ электрохимического получения малорастворимых веществ, главным образом карбонатов и гидроксидов кальция и магния в электродиализном аппарате, включающем электроды и расположенные между ними биполярные мембраны, обращенные катионообменной стороной к катоду [2].

Данное техническое решение позволяет сократить расход химических реагентов, повысить производительность процесса.

К недостаткам данного способа следует отнести малый срок службы мембран из-за кристаллизации в теле мембраны малорастворимых осадков, приводящих к резкому ухудшению свойств мембран, и как следствие, выходу аппарата из строя. Этот недостаток особенно ярко проявляется в случае переработки достаточно концентрированных растворов или когда целевым продуктом является кристаллизуемый осадок. Другим недостатком является невозможность одновременного получения из соли кислоты и основания. Кроме того, процесс является периодическим, а производительность способа невелика за счет процесса растворения образовавшегося осадка, вследствие взаимодействия его с продуктами диссоциации воды.

Технической задачей является разработка непрерывного электрохимического способа получения твердых малорастворимых кислот, оснований и карбоната кальция, выпадающих в осадок при изменении значений рН их растворов, путем обработки растворов солей в многокамерном электродиализаторе с биполярными мембранами, отличающийся тем, что процесс получения малорастворимых кислот проводят в электродиализаторе, элементарное звено которого снабжено дополнительно одной или двумя катионообменными мембранами с образованием соответственно щелочной камеры и камеры осадкообразования или кислотной, щелочной камер и камеры осадкообразования, а процесс получения малорастворимых оснований и карбоната кальция проводят в электродиализаторе, элементарное звено которого снабжено дополнительно одной или двумя анионообменными мембранами с образованием соответственно кислотной камеры и камеры осадкообразования или кислотной, щелочной камер и камеры осадкообразования, причем раствор исходной соли подают в камеры осадкообразования многокамерного электродиализатора, куда предварительно подают раствор соли, образованной сильной кислотой и щелочью. В основе способа лежит изменение значения рН в пограничных диффузионных слоях около мембраны. Процесс ведут при периодической пульсации разности давления в камерах осадкообразования или в кислотных и щелочных камерах. К соли, подаваемой в камеру осадкообразования, добавляют соединение, снижающее статическое и динамическое напряжение сдвига образующегося осадка. В камеры осадкообразования могут помещаться съемные устройства для накопления и удаления осадков, выполненные из инертного материала.

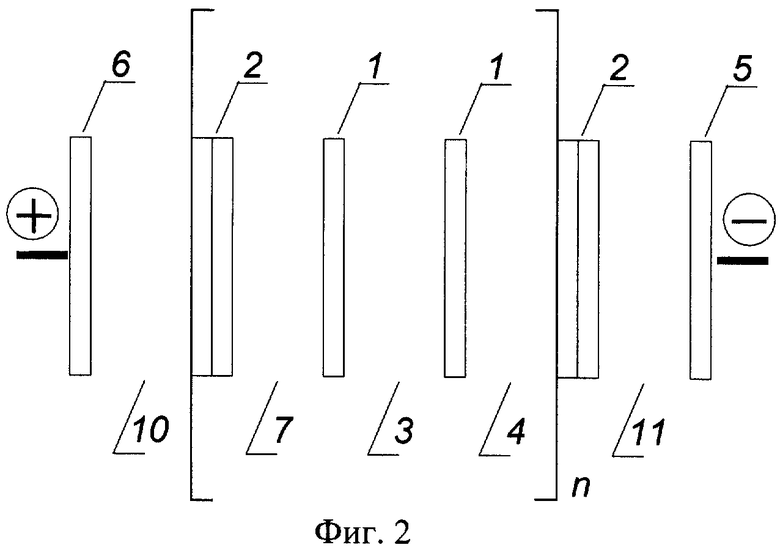

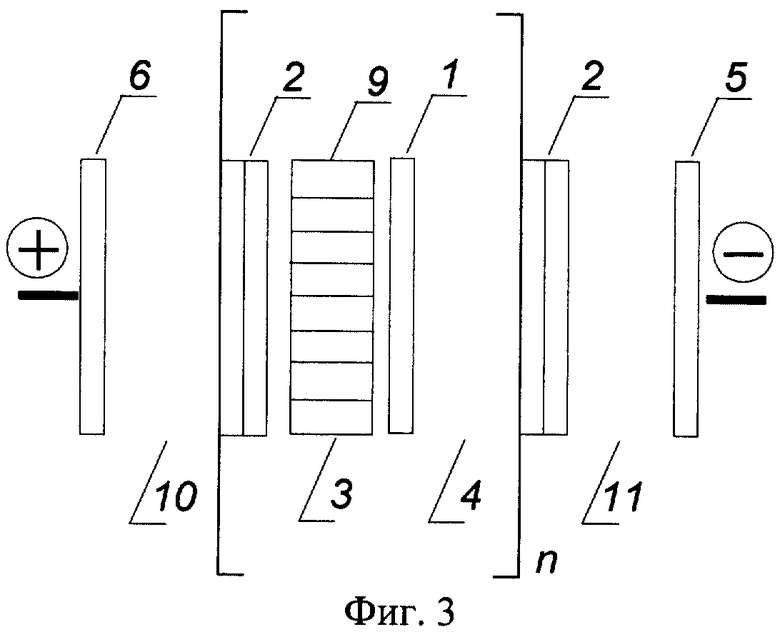

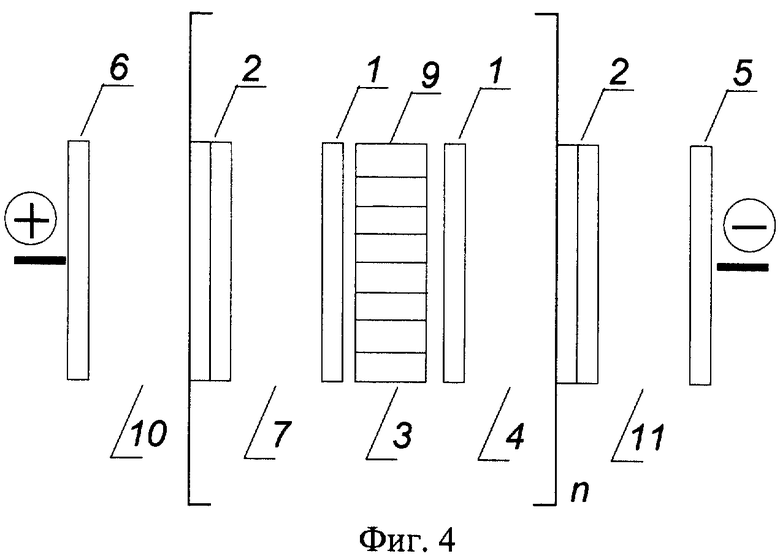

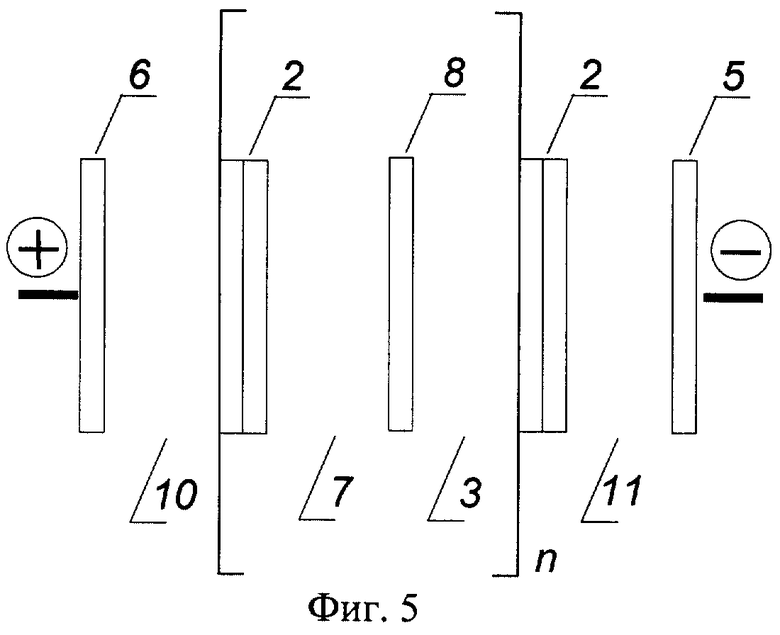

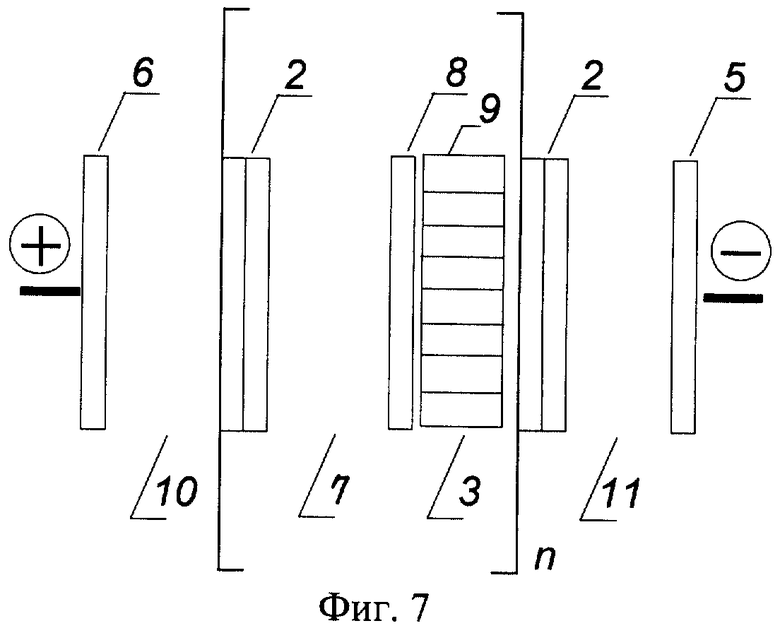

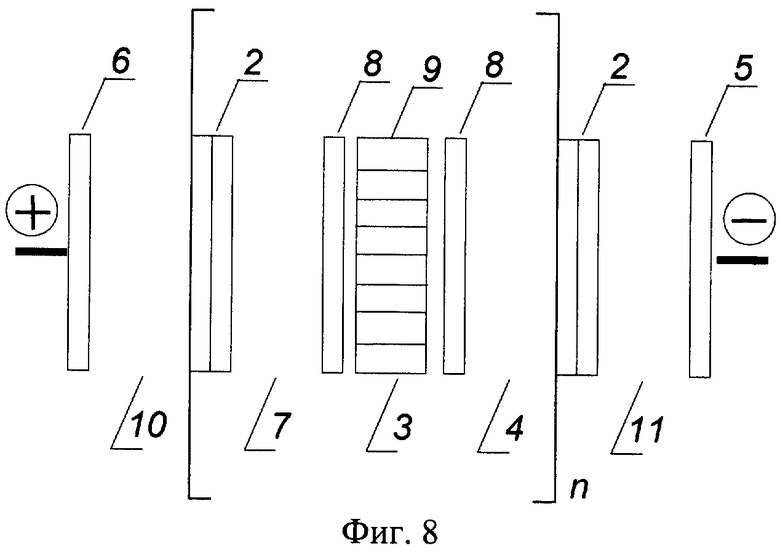

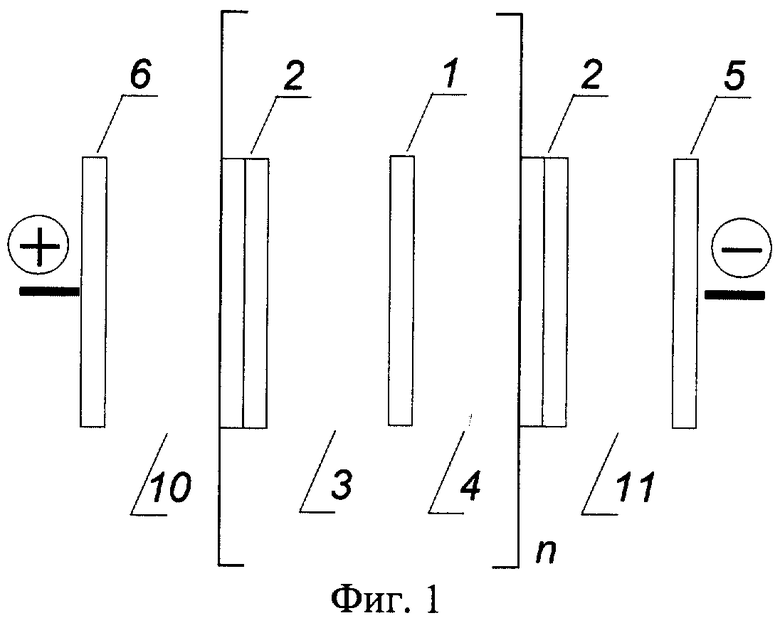

На фиг.1, 2, 3, 4 представлены элементарные звенья электродиализаторов для получения твердых малорастворимых кислот, выпадающих в осадок при сдвиге рН в кислую область, на фиг.5, 6, 7, 8 - элементарные звенья электродиализаторов для получения твердых малорастворимых оснований и карбоната кальция, выпадающих в осадок при сдвиге рН в щелочную область.

Элементарное звено электродиализатора на фиг.1 и 3 состоит из одной катионообменной 1 и биполярной мембраны 2, образующих камеру осадкообразования 3 и щелочную камеру 4. Биполярная мембрана 2 обращена катионообменной стороной к катоду 5 и, соответственно, анионообменной стороной к аноду 6. В электродиализаторе элементарное звено может повторяться n раз.

Элементарное звено электродиализатора на фиг.2 и 4 состоит из двух катионообменных мембран 1 и биполярной мембраны 2, образующих камеру осадкообразования 3, кислотную камеру 7 и щелочную камеру 4. Биполярная мембрана 2 обращена катионообменной стороной к катоду 5 и, соответственно, анионообменной стороной к аноду 6. В электродиализаторе элементарное звено может повторяться n раз.

Элементарное звено электродиализатора на фиг.5 и 7 состоит из одной анионообменной мембраны 8 и биполярной мембраны 2, образующих камеру осадкообразования 3, кислотную камеру 7 и щелочную камеру 4. Биполярная мембрана 2 обращена катионообменной стороной к катоду 5 и, соответственно, анионообменной стороной к аноду 6. В электродиализаторе элементарное звено может повторяться n раз.

Элементарное звено электродиализатора на фиг.6 и 8 состоит из двух анионообменных мембран 8 и биполярной мембраны 2, образующих камеры осадкообразования 3 кислотную камеру 7 и щелочную камеру 4. Биполярная мембрана 2 обращена катионообменной стороной к катоду 5 и, соответственно, анионообменной стороной к аноду 6. В электродиализаторе элементарное звено может повторяться n раз.

Элементарные звенья электродиализатора на фиг.3, 4, 7, 8 отличаются от элементарных звеньев, показанных на фиг.1, 2, 5, 6, тем, что в них для удаления из камер осадкообразования 3 электродиализатора образовавшегося осадка в камеры осадкообразования 3 помещают съемное устройство 9, изготовленное из инертного материала, которое по мере заполнения его осадком, извлекается из камер осадкообразования 3, при этом одновременно заменяется новым, без остановки процесса.

Анодная камера 10 образована анодом 6 и анионообменной стороной биполярной мембраны 2, катодная камера 11 образована катодом 5 и катионообменной стороной биполярной мембраны 2.

Процесс проводят следующим образом. Щелочные камеры 4, анодную 10 и катодную 11 камеры заполняют раствором щелочи, кислотные камеры 7 - раствором кислоты. Камеры осадкообразования 3 заполняют раствором соли, образованной сильной кислотой и щелочью. На электроды 5 и 6 подают постоянное напряжение, при этом при прохождении постоянного электрического тока происходит формирование диффузионных слоев вблизи поверхности ионообменных мембран. Вследствие генерации ионов водорода и гидроксила на биполярных мембранах 2 и переноса их под действием постоянного электрического тока происходит обогащение диффузионных слоев у поверхности ионообменных мембран продуктами диссоциации воды, что препятствует проникновению в мембрану ионов, способных образовывать осадок в теле мембраны. Движущиеся под действием электрического поля ионы водорода и гидроксила вызывают изменение рН растворов в камерах электродиализатора и, в частности, в камерах осадкообразования 3, что приводит к образованию твердых малорастворимых кислот, оснований и карбоната кальция.

Периодически изменяют давление раствора в камерах осадкообразования 3 или кислотных 7 (щелочных 4) камерах. При этом синхронно с изменением давления происходит прогиб мембран, что приводит к разрушению слоя осадка, образовавшегося у поверхности мембраны, и выносу его из камер осадкообразования 3 электродиализатора. Для создания мелкодисперсного осадка твердых малорастворимых кислот, оснований и карбоната кальция, к соли, подаваемой в камеры осадкообразования 3, добавляют вещество, снижающее статическое и динамическое напряжение сдвига осадка, например, спирт.

Для накопления осадка в электродиализаторе с последующим его удалением в компактном виде в камеры осадкообразования 3 могут помещаться съемные устройства 9, изготовленные из инертного материала, которые по мере заполнения их осадком, извлекаются из камер осадкообразования 3, при этом одновременно заменяются новыми без остановки процесса.

Пример 1. Для получения терефталевой кислоты, являющейся малорастворимой, из раствора терефталата натрия был собран многокамерный электродиализатор (фиг.1), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, катионообменных мембран 1 марки МФ-4СК, биполярных мембран 2, выпускаемых фирмой Tokuyama Soda (Japan), обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, щелочные 4 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран катионообменной 1 и биполярной 2 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 м. Каждая камера осадкообразования 3, щелочная 4, катодная 11 и анодная 10 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, щелочные 4 камеры - 0,1 М раствором NaOH, камеры осадкообразования 3 - 0,25 М раствором Na2SO4. Скорость подачи растворов равна 0,04 м3/час.

На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеры осадкообразования 3 подавали раствор терефталата натрия концентрацией 0,5 М. Для создания мелкодисперсного осадка терефталевой кислоты в камеру осадкообразования 3 вводили раствор этилового спирта концентрацией 5-15 об.%. Для разрушения слоя осадка и последующего его удаления процесс вели при периодической пульсации разности давления в камерах осадкообразования 3 путем резкого изменения скорости подачи раствора с исходной 0,04 м3/час до 0,12 м3/час. Период пульсации составлял 1-3 минуты.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 1.

Сравнительные характеристики процесса получения терефталевой кислоты из раствора терефталата натрия по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2 - плотность тока на электродах;

ηщ - выход по току по щелочи;

ηк - выход по току по кислоте.

Как видно из таблицы 1, электродиализатор для получения терефталевой кислоты по предлагаемому способу проработал более 100 часов, при этом напряжение на аппарате (42-47 В), выход по току по щелочи (0,53-0,59) и выход по току по терефталевой кислоте (0,50-0,54) оставались практически постоянными, в то время как на электродиализаторе для получения терефталевой кислоты по известному способу через несколько минут проведения процесса напряжение резко возросло с 35 В до 150 В, а выход по току по кислоте снизился, что свидетельствует о практически мгновенном выходе аппарата из строя. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить щелочь.

Пример 2. Для получения терефталевой кислоты, являющейся малорастворимой, из раствора терефталата натрия был собран многокамерный электродиализатор (фиг.2), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, катионообменных мембран 1 марки МФ-4СК, биполярных мембран 2 марки МБ-3, обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, кислотные 7, щелочные 4 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран катионообменной 1 и биполярной 2 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 м. Каждая камера 3, 4, 7, 10 и 11 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, кислотные камеры 7 - 0,05 М раствором Н2SO4, щелочные 4 камеры - 0,1 М раствором NaOH, камеры осадкообразования 3 - 0,25 М раствором Na2SO4. Скорость подачи растворов равна 0,04 м3/час.

На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеры осадкообразования 3 подавали раствор терефталата натрия концентрацией 0,5 М. Для создания мелкодисперсного осадка терефталевой кислоты в камеру осадкообразования 3 вводили раствор этилового спирта концентрацией 5-15 об.%. Для разрушения слоя осадка и последующего его удаления процесс вели при периодической пульсации разности давления в камерах осадкообразования 3 путем резкого изменения скорости подачи раствора с исходной 0,04 м3/час до 0,12 м3/час. Период пульсации составлял 1-3 минуты.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 2.

Сравнительные характеристики процесса получения терефталевой кислоты из раствора терефталата натрия по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2 - плотность тока на электродах;

ηщ - выход по току по щелочи;

ηк - выход по току по кислоте.

Как видно из таблицы 2, электродиализатор для получения терефталевой кислоты по предлагаемому способу проработал более 100 часов, при этом напряжение на аппарате (54-56 В), выход по току по щелочи (0,61-0,63) и выход по току по терефталевой кислоте (0,53-0,55) оставались практически постоянными, в то время как на электродиализаторе для получения терефталевой кислоты по известному способу через несколько минут работы аппарата напряжение резко возросло с 35 В до 150 В, а выход по току по кислоте снизился, что свидетельствует о практически мгновенном выходе аппарата из строя. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить щелочь.

Пример 3. Для получения терефталевой кислоты, являющейся малорастворимой, из раствора терефталата натрия был собран многокамерный электродиализатор (фиг.3), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, катионообменных мембран 1 марки МФ-4СК, биполярных мембран 2, выпускаемых фирмой Tokuyama Soda (Japan), обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, щелочные 4 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран катионообменной 1 и биполярной 2 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 м. Каждая камера осадкообразования 3, щелочная 4, катодная 11 и анодная 10 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, щелочные 4 камеры - 0,1 М раствором NaOH, камеры осадкообразования 3 - 0,25 М раствором Na2SO4. Скорость подачи растворов равна 0,04 м3/час.

На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеры осадкообразования 3 подавали раствор терефталата натрия концентрацией 0,5 М. Для накопления осадка терефталевой кислоты и последующего его удаления из камер осадкообразования в них помещали съемное устройство 9 в виде решетки, выполненной из поливинилхлоридных пластинок толщиной 1,5·10-3 м и шириной 7·10-3 м. После заполнения решетки твердой терефталевой кислотой, ее извлекали из аппарата и одновременно без остановки процесса вводили другую.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 3.

Сравнительные характеристики процесса получения терефталевой кислоты из раствора терефталата натрия по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2- плотность тока на электродах;

ηщ - выход по току по щелочи;

ηк - выход по току по кислоте.

Как видно из таблицы 3, электродиализатор для получения терефталевой кислоты по предлагаемому способу проработал более 100 часов, при этом напряжение на аппарате (51-54 В), выход по току по щелочи (0,61-0,66) и выход по току по терефталевой кислоте (0,56-0,59) оставались практически постоянными, в то время как на электродиализаторе для получения терефталевой кислоты по известному способу через несколько минут работы аппарата напряжение резко возросло с 35 В до 150 В, а выход по току по кислоте снизился, что свидетельствует о практически мгновенном выходе аппарата из строя. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить щелочь.

Пример 4. Для получения терефталевой кислоты, являющейся малорастворимой, из раствора терефталата натрия был собран многокамерный электродиализатор (фиг.4), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, катионообменных мембран 1 марки МФ-4СК, биполярных мембран 2 марки МБ-3, обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, кислотные 7, щелочные 4 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран 1 и 2 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 м. Каждая камера 3, 4, 7, 10 и 11 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, кислотные камеры 7 - 0,05 М раствором H2SO4, щелочные 4 камеры - 0,1 М раствором NaOH, камеры осадкообразования 3 - 0,25 М раствором Na2SO4. Скорость подачи растворов равна 0,04 м3/час.

На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеры осадкообразования 3 подавали раствор терефталата натрия концентрацией 0,5 М. Для накопления осадка терефталевой кислоты и последующего его удаления из камер осадкообразования в них помещали съемное устройство 9 в виде решетки, выполненной из поливинилхлоридных пластинок толщиной 1,5·10-3 м и шириной 7·10-3 м. После заполнения решетки твердой терефталевой кислотой, ее извлекали из аппарата и одновременно без остановки процесса вводили другую.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 4.

Сравнительные характеристики процесса получения терефталевой кислоты из раствора терефталата натрия по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2- плотность тока на электродах;

ηщ - выход по току по щелочи;

ηк - выход по току по кислоте.

Как видно из таблицы 4, электродиализатор для получения терефталевой кислоты по предлагаемому способу проработал более 100 часов, при этом напряжение на аппарате (53-57 В), выход по току по щелочи (0,60-0,63) и выход по току по терефталевой кислоте (0,54-0,56) оставались практически постоянными, в то время как на электродиализаторе для получения терефталевой кислоты по известному способу через несколько минут работы аппарата напряжение резко возросло с 35 В до 150 В, а выход по току по кислоте снизился, что свидетельствует о практически мгновенном выходе аппарата из строя. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить щелочь.

Пример 5. Для получения гидроксида меди, являющегося малорастворимым, из раствора сульфата меди был собран многокамерный электродиализатор (фиг.5), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, анионообменных мембран 8 марки NEOSEPTA АМ-2, выпускаемых фирмой Tokuyama Soda (Japan), биполярных мембран 2, выпускаемых той же фирмой, обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, кислотные 7 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран 2 и 8 составляли 10-2 м2. Межмембранное расстояние равно 8·103 Ом. Каждая из камер 3, 7, 10, 11 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, кислотные камеры 7 - 0,05 М раствором Н2SO4, камеры осадкообразования 3 - 0,25 М раствором Na2SO4. Скорость подачи растворов равна 0,04 м3/час. На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеры осадкообразования 3 подавали раствор сульфата меди концентрацией 0,5 М. Для разрушения слоя осадка и последующего его удаления процесс вели при периодической пульсации разности давления в камерах осадкообразования 3 путем резкого изменения скорости подачи раствора от 0,04 м3/час до 0,12 м3/час. Период пульсации составлял 1-3 мин.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 5.

Сравнительные характеристики процесса получения гидроксида меди из раствора сульфата меди по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2- плотность тока на электродах;

- выход по току по гидроксиду меди;

- выход по току по гидроксиду меди;

ηк - выход по току по кислоте.

Как видно из таблицы 5, электродиализатор для получения гидроксида меди по предлагаемому способу проработал более 100 часов, при этом напряжение на аппарате (52-54 В), выход по току по гидроксиду меди (0,59-0,61) и выход по току по кислоте (0,56-0,58) оставались практически постоянными, в то время как на электродиализаторе для получения гидроксида меди по известному способу через несколько минут работы аппарата напряжение резко возросло с 33 В до 150 В, а выход по току по гидроксиду меди снизился. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить кислоту.

Пример 6. Для получения карбоната кальция из раствора гидрокарбоната кальция был собран многокамерный электродиализатор (фиг.6), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, анионообменных мембран 8 марки NEOSEPTA АМ-2, выпускаемых фирмой Tokuyama Soda (Japan), биполярных мембран 2 марки МБ-3, обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, кислотные 7 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран 2 и 8 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 м. Каждая из камер 3, 4, 7, 10, 11 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, кислотные камеры 7 - 0,05 М раствором Н2SO4, камеры осадкообразования 3 - 0,25 М раствором NaCl. Скорость подачи растворов равна 0,04 м3/час. На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеру осадкообразования 3 подавали насыщенный раствор гидрокарбоната кальция с концентрацией 0,01 М. Для разрушения слоя осадка и последующего его удаления процесс вели при периодической пульсации разности давления в камерах осадкообразования 3 путем резкого изменения скорости подачи раствора от 0,04 м3/час до 0,12 м3/час. Период пульсации составлял 1-3 мин.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 6.

Сравнительные характеристики процесса получения карбоната кальция из раствора гидрокарбоната кальция по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2 - плотность тока на электродах;

ηк - выход по току по кислоте;

- выход по току по карбонату кальция.

- выход по току по карбонату кальция.

Как видно из таблицы 6, электродиализатор для получения карбоната кальция по предлагаемому способу проработал более 200 часов, при этом напряжение на аппарате (107-111 В), выход по току по кислоте (0,68-0,71) и выход по току по карбонату кальция (0,52-0,55) оставались практически постоянными, в то время как на электродиализаторе для получения карбоната кальция по известному способу примерно через 10 часов работы аппарата напряжение возрастало с 115 В до 150 В, а выход по карбонату кальция снижался с 0,41 до 0,31. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить кислоту.

Пример 7. Для получения гидроксида меди, являющегося малорастворимым основанием, из раствора сульфата меди был собран многокамерный электродиализатор (фиг.7), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, анионообменных мембран 8 марки NEOSEPTA АМ-2, выпускаемых фирмой Tokuyama Soda (Japan), биполярных мембран 2, выпускаемых той же фирмой, обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, кислотные 7 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран 2 и 8 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 Ом. Каждая из камер 3, 7, 10, 11 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, кислотные камеры 7 - 0,05 М раствором Н2SO4, камеры осадкообразования 3 - 0,25 М раствором Na2SO4. Скорость подачи растворов равна 0,04 м3/час. На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеры осадкообразования 3 подавали раствор сульфата меди концентрацией 0,5 М. Для накопления осадка гидроксида меди и последующего его удаления из камер осадкообразования в них помещали съемное устройство 9 в виде решетки, выполненной из поливинилхлоридных пластинок толщиной 1,5·10-3 м и шириной 7·10-3 м. После заполнения решетки твердым гидроксидом меди, ее извлекали из аппарата и одновременно без остановки процесса вводили другую.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 7.

Сравнительные характеристики процесса получения гидроксида меди из раствора сульфата меди по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2 - плотность тока на электродах;

- выход по току по гидроксиду меди;

- выход по току по гидроксиду меди;

ηк - выход по току по кислоте.

Как видно из таблицы 7, электродиализатор для получения гидроксида меди по предлагаемому способу проработал более 100 часов, при этом напряжение на аппарате (56-62 В), выход по току по гидроксиду меди (0,60-0,70) и выход по току по кислоте (0,59-0,65) оставались практически постоянными, в то время как на электродиализаторе для получения гидроксида меди по известному способу через несколько минут работы аппарата напряжение резко возросло с 33 В до 150 В, а выход по току по гидроксиду меди снизился. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить кислоту.

Пример 8. Для получения карбоната кальция из раствора гидрокарбоната кальция был собран многокамерный электродиализатор (фиг.8), состоящий из никелевого анода 6, катода 5 из нержавеющей стали марки Х18Н10Т, анионообменных мембран 8 марки NEOSEPTA АМ-2, выпускаемых фирмой Tokuyama Soda (Japan), биполярных мембран 2 марки МБ-3, обращенных анионообменной стороной к аноду 6, образующих анодную 10, катодную 11, кислотные 7, щелочные 4 камеры и камеры осадкообразования 3. Площадь каждого электрода 5 и 6 и рабочая поверхность каждой из мембран 2 и 8 составляли 10-2 м2. Межмембранное расстояние равно 8·10-3 м. Каждая из камер 3, 7, 10, 11 снабжена входным и выходным штуцерами.

Анодную 10 и катодную 11 камеры заполняют 1 М раствором NaOH, кислотные камеры 7 - 0,05 М раствором H2SO4, щелочные 4 камеры - 0,1 М раствором NaOH, камеры осадкообразования 3 - 0,25 М раствором NaCl. Скорость подачи растворов равна 0,04 м3/час. На электроды 5 и 6 подавали постоянное напряжение, соответствующее плотности тока 800 А/м2. Затем в камеру осадкообразования 3 подавали насыщенный раствор гидрокарбоната кальция концентрацией 0,01 М. Для накопления осадка карбоната кальция и последующего его удаления из камер осадкообразования в них помещали съемное устройство 9 в виде решетки, выполненной из поливинилхлоридных пластинок толщиной 1,5·10-3 м и шириной 7·10-3 м. После заполнения решетки твердым карбонатом кальция, ее извлекали из аппарата и одновременно без остановки процесса вводили другую.

Результаты испытаний по предлагаемому и известному способу представлены в таблице 8.

Сравнительные характеристики процесса получения карбоната кальция из раствора гидрокарбоната кальция по предлагаемому и известному способу

где τ, час - время работы электродиализатора;

U, В - напряжение на аппарате;

i, А/м2 - плотность тока на электродах;

ηк - выход по току по кислоте;

- выход по току по карбонату кальция.

- выход по току по карбонату кальция.

Как видно из таблицы 8, электродиализатор для получения карбоната кальция по предлагаемому способу проработал более 200 часов, при этом напряжение на аппарате (120-128 В), выход по току по кислоте (0,72-0,76) и выход по току по карбонату кальция (0,58-0,62) оставались практически постоянными, в то время как на электродиализаторе для получения карбоната кальция по известному способу примерно через 10 часов работы аппарата напряжение возрастало с 115 В до 150 В, а выход по карбонату кальция снижался с 0,41 до 0,31. Кроме того, как видно из приведенных в таблице результатов, известный способ не позволяет получить кислоту.

Таким образом, предлагаемый способ дает возможность получать малорастворимые кислоты, основания, карбонат кальция из растворимых соединений при сдвиге рН в кислую и щелочную область, причем смещение рН достигается электрохимическим способом с помощью электродиализа с биполярными и монополярными мембранами. При этом устойчивость работы мембран за счет исключения осадкообразования в объеме мембран обеспечивается добавлением в камеру осадкообразования соли сильной кислоты и щелочи.

ЛИТЕРАТУРА

1. Ахметов Н.С.Общая и неорганическая химия. - М.: Высш. шк., 1988. - 640 с.

2. А.с. 1010019 СССР, МКИ3 С 02 F 1/46. Аппарат для электрохимического умягчения воды / В.И.Заболоцкий, Н.П.Гнусин, С.Л.Алексеева (РФ); - №3298656; Заявлено 29.05.81; Опубл. 07.04.83, БИ №13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРИСТОГО ЛИТИЯ, ДИМЕТИЛАЦЕТАМИДА И ИЗОБУТИЛОВОГО СПИРТА ИЛИ ХЛОРИСТОГО ЛИТИЯ И ДИМЕТИЛАЦЕТАМИДА ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ПРОИЗВОДСТВА ПАРААРАМИДНЫХ ВОЛОКОН | 2014 |

|

RU2601459C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 1995 |

|

RU2088317C1 |

| Способ переработки сульфатных ванадийсодержащих сточных вод | 2024 |

|

RU2829392C1 |

| СПОСОБ ОЧИСТКИ ВОДНОГО РАСТВОРА ГЛИОКСАЛЯ | 2011 |

|

RU2510616C2 |

| Способ снижения солесодержания водных растворов и мембранный аппарат для его осуществления | 1989 |

|

SU1757725A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЙОДА | 1995 |

|

RU2112080C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ И ЩЕЛОЧИ | 1991 |

|

RU2016636C1 |

| Технологическая линия переработки сульфатных ванадийсодержащих сточных вод | 2024 |

|

RU2830777C1 |

| Электродиализатор | 1984 |

|

SU1237230A2 |

| Электрохимическая установка обессоливания высокоминерализованных вод | 2023 |

|

RU2825947C1 |

Изобретение относится к области электрохимических методов получения твердых малорастворимых веществ, в частности к электродиализу с биполярными мембранами. Растворы солей обрабатывают в многокамерном электродиализаторе с биполярными мембранами, элементарное звено которого снабжено дополнительно одной или двумя монополярными мембранами одинакового знака заряда с образованием щелочных, кислотных камер и камер осадкообразования. Раствор исходной соли подают в камеры осадкообразования, куда предварительно подают раствор соли, образованной сильной кислотой и щелочью. Процесс ведут при периодической пульсации давления в камерах осадкообразования, в кислотных и щелочных камерах. В камеры осадкообразования добавляют соединение, снижающее статическое и динамическое напряжение сдвига осадка. В камеры осадкообразования помещают съемные устройства для накопления и удаления твердых малорастворимых осадков, выполненные из инертного материала. Технической эффект - увеличение срока службы ионообменных мембран, удаление образующихся осадков из камер осадкообразования без разборки электродиализного аппарата, непрерывность процесса. 3 з.п. ф-лы, 8 ил., 8 табл.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для электрохимического умягчения воды | 1981 |

|

SU1010019A1 |

| МАЗАНКО А.Ф | |||

| и др | |||

| Промышленный мембранный электролиз, М., Химия, 1989, с.36 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЛИ ЕГО СОЛЕЙ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1994 |

|

RU2090503C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО УМЯГЧЕНИЯ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2064818C1 |

Авторы

Даты

2005-10-10—Публикация

2003-07-09—Подача