Устройство относится к области обработки металлов давлением и может быть использовано при производстве профильной продукции, а именно при изготовлении термопрофилей.

Известно устройство а.с. № 2117543, В 21 D 47/02, B 21 D 31/02, которое применяется в линии для изготовления просечно-вытяжной сетки и содержит устройство посечное, которое выполнено полноприводным, состоит из двух опор, левой и правой, стяжек, блока ножей, механизма привода и регулировки положения ножей друг относительно друга в блоке. Блок ножей состоит из верхнего и нижнего валов, на каждом из которых установлены пакеты ножей шириной, равной ширине ленты или полосы. Регулировка положения пакета ножей верхнего вала в вертикальной плоскости относительно пакета ножей нижнего вала производится посредством регулировочных винтов.

Известное устройство для изготовления просечно-вытяжной сетки не может обеспечивать изготовление термопрофиля требуемой формы, а именно выполнение щелей в днище термопрофиля с одновременным отгибом элемента (козырька), необходимого в готовом профиле для обеспечения отклонения потока воздуха.

Термопрофили применяют при строительстве несущих стен, перегородок, межэтажных перекрытий, полов, кровли, мансард. Наличие в термопрофилях щелей с козырьками обеспечивает циркуляцию теплового потока, что дает превосходство показателей теплоизоляции по сравнению с каркасами из сплошных тонколистовых профилей.

Задачей, решаемой изобретением, является устранение недостатков ближайшего аналога.

Поставленная задача решается за счет того, что устройство для нанесения щелей на непрерывно перемещаемый профиль характеризуется наличием установленного в двух неподвижных корпусах нижнего приводного вала, на котором закреплен пуансон с пакетом режущих дисков, также характеризующееся наличием двух подвижных корпусов, в которых установлен верхний вал с матрицей, имеющей пакет дисков, причем диски матрицы выполнены разного диаметра с чередованием диска большего диаметра с диском меньшего диаметра, а наружная поверхность ножей режущих дисков пуансона выполнена с цилиндрическим участком, ширина которого составляет от 15 до 21% ширины режущего диска, и с коническим участком, образующая которого расположена под углом 27-30° к оси симметрии режущего диска, причем между режущими дисками установлены диски с цилиндрической наружной поверхностью, имеющие меньший диаметр, чем режущие диски, диски матрицы меньшего диаметра расположены над режущими дисками, а диски матрицы большего диаметра - над дисками пуансона с цилиндрической наружной поверхностью.

При этом ширина дисков матрицы равна ширине режущих дисков пуансона.

Конические поверхности режущих дисков могут быть ориентированы в противоположные стороны относительно продольной оси устройства. При этом в неподвижных корпусах устройства установлено по две вертикальные колонки, по которым подвижный корпус может перемещаться путем взаимодействия винта, закрепленного основанием в подвижном корпусе, и регулировочной гайки, установленной в планке, соединяющей в верхней части две колонки каждого неподвижного корпуса.

Техническим результатом, обеспечиваемым изобретением, является снижение трудозатрат на изготовление профиля за счет совмещения операций прорезания щелей и отгиба козырька, а также возможности установки устройства непосредственно за профилегибочным многоклетьевым станом, в котором изготавливается профиль, снижение энергозатрат и обеспечение высокого качества изделия вследствие оптимизации параметров дисков, в том числе режущих дисков.

Устройство для нанесения щелей на непрерывно перемещаемый профиль поясняется чертежами:

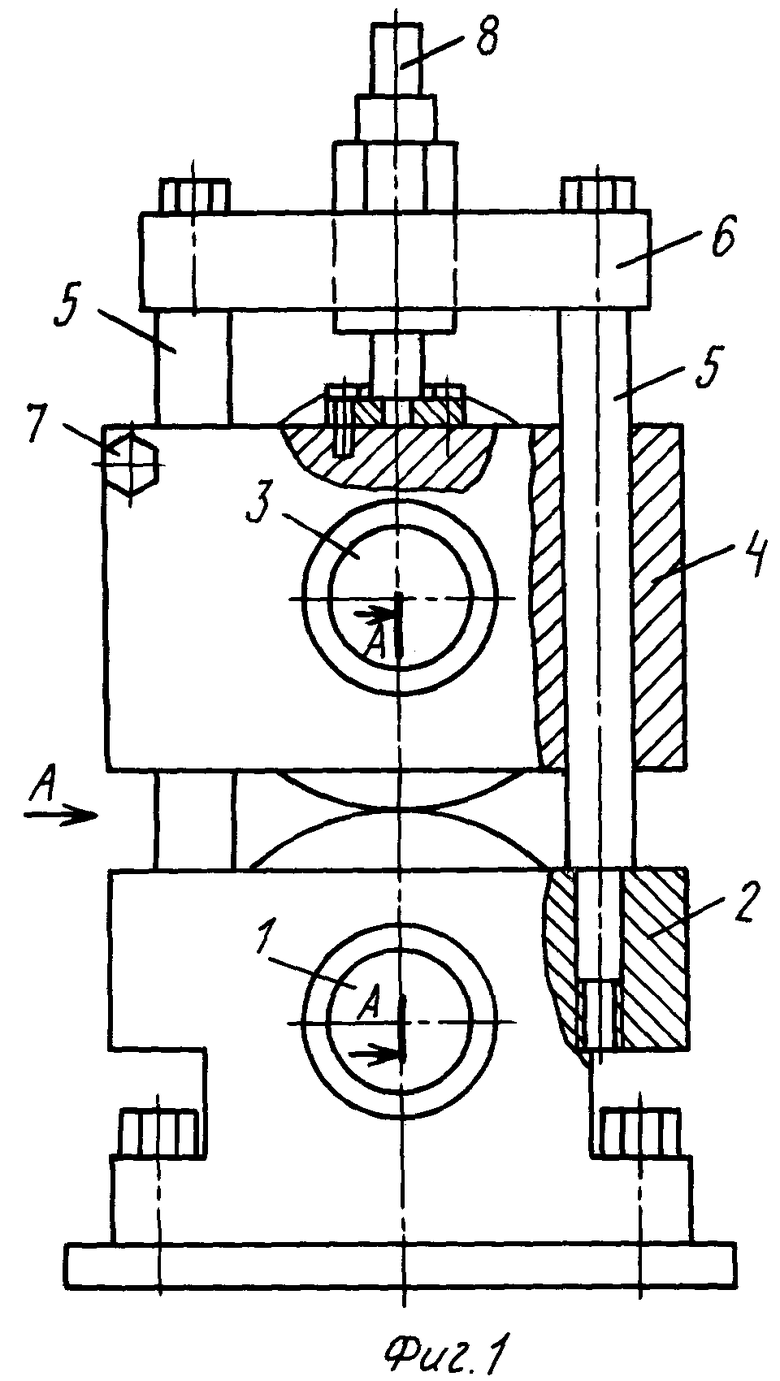

На фиг.1 - общий вид устройства.

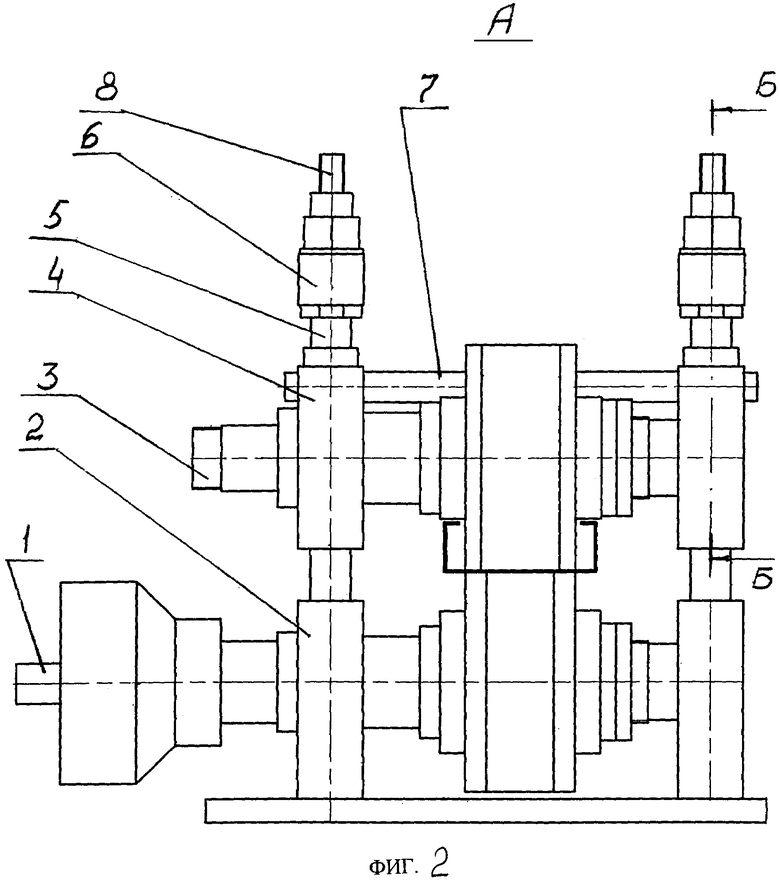

На фиг.2 - вид А на фиг.1.

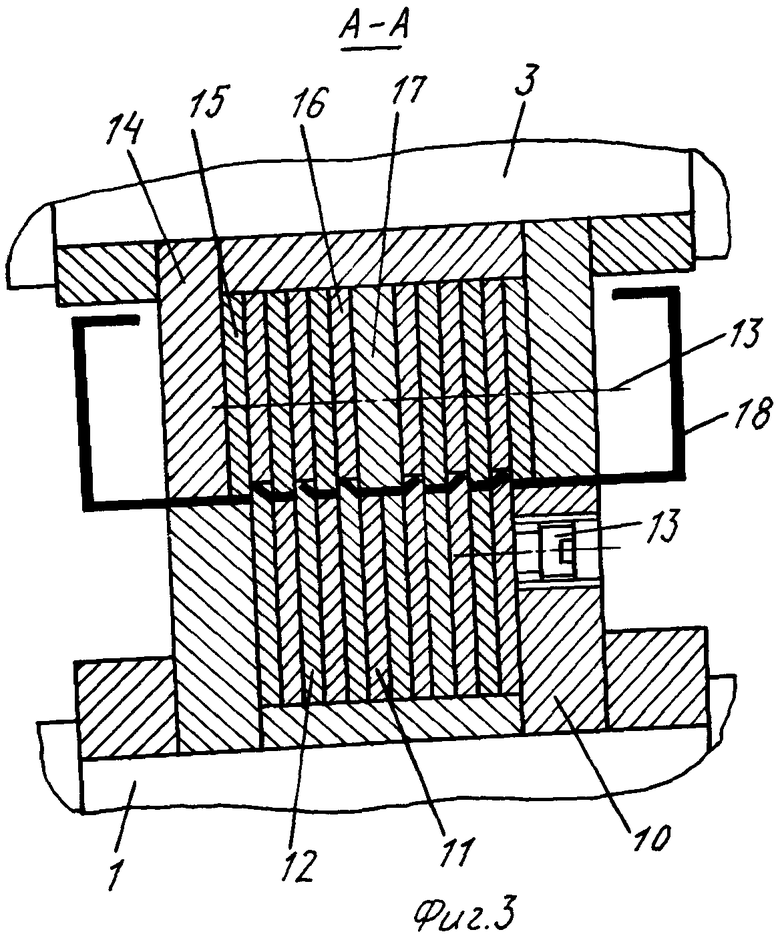

На фиг.3 - разрез А-А на фиг.1.

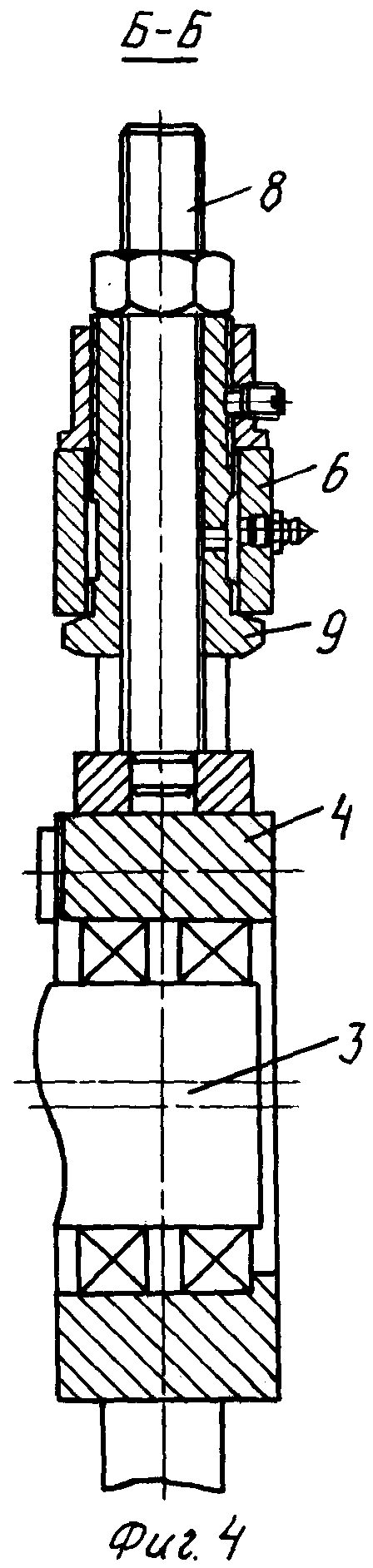

На фиг.4 - разрез Б-Б на фиг.2.

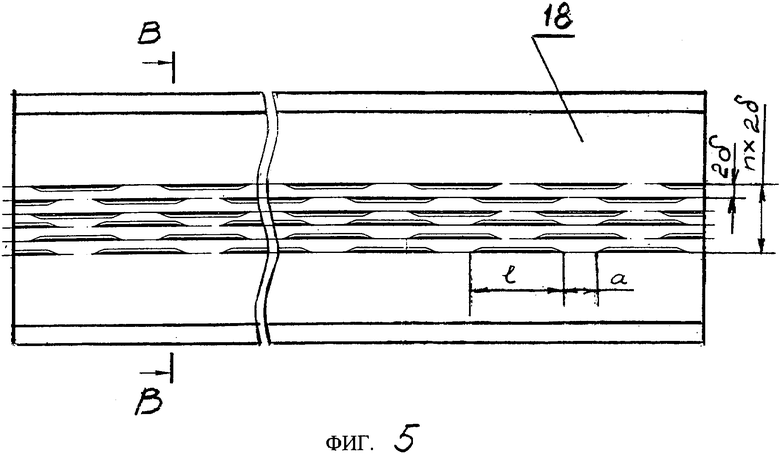

На фиг.5 - вид термопрофиля сверху.

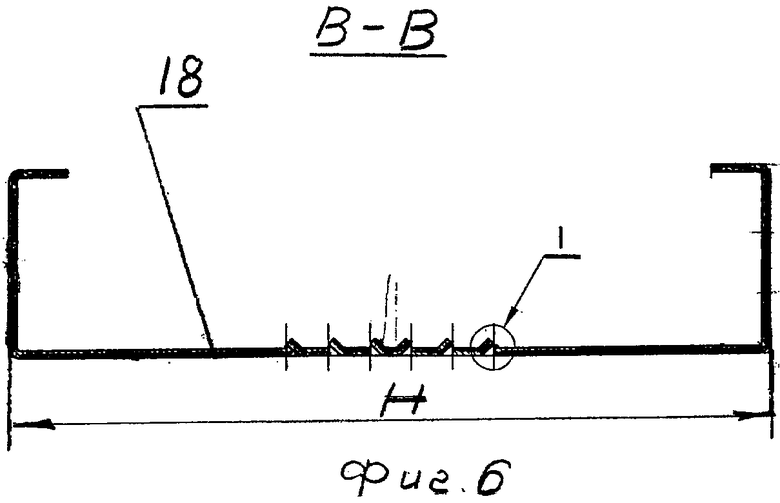

На фиг.6 - разрез В-В на фиг.5.

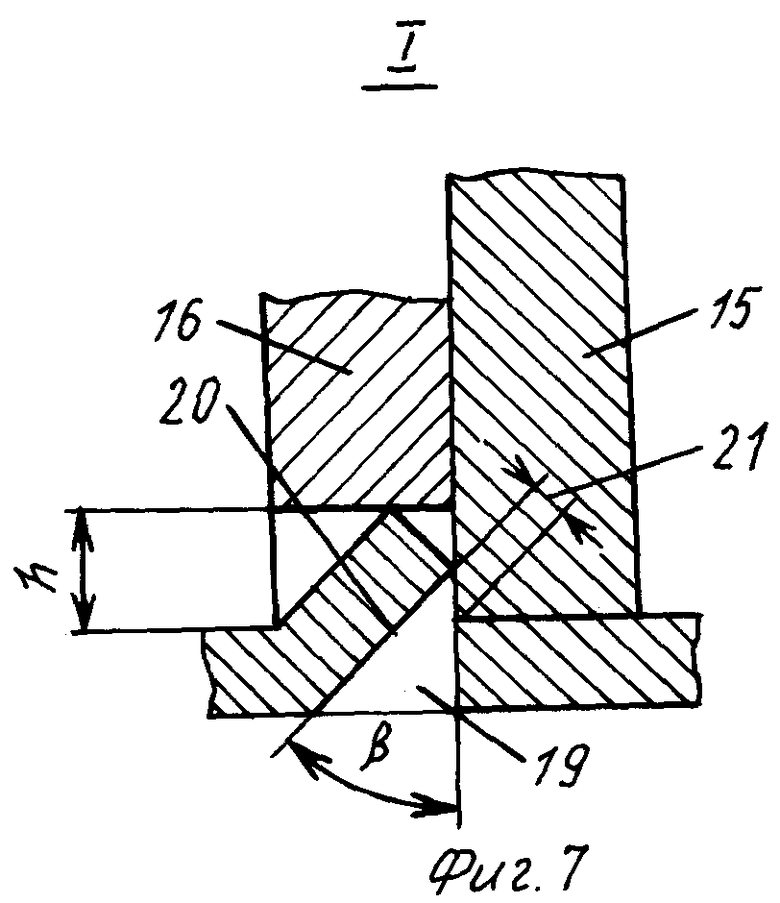

На фиг.7 - узел I на фиг.6.

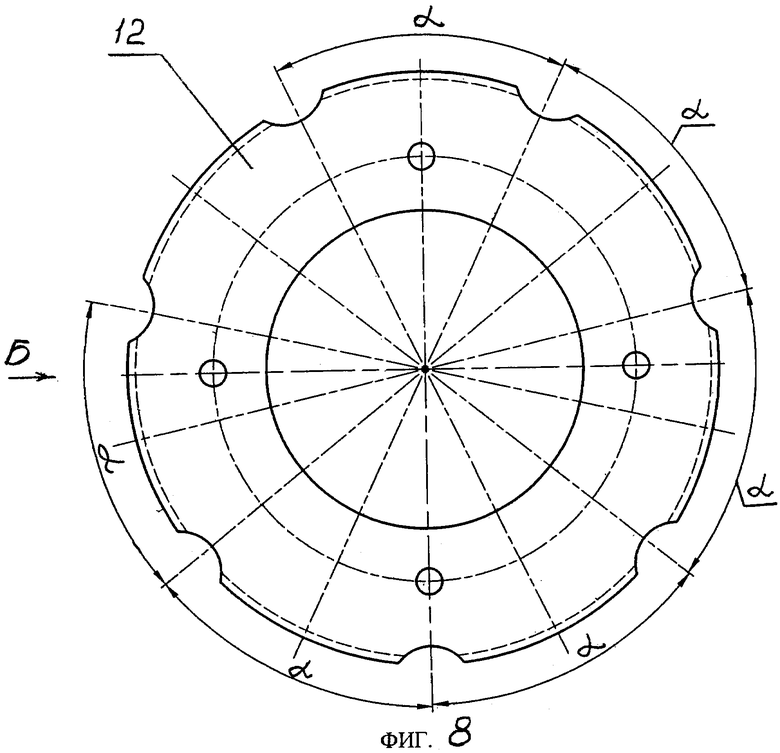

На фиг.8 - режущий диск пуансона.

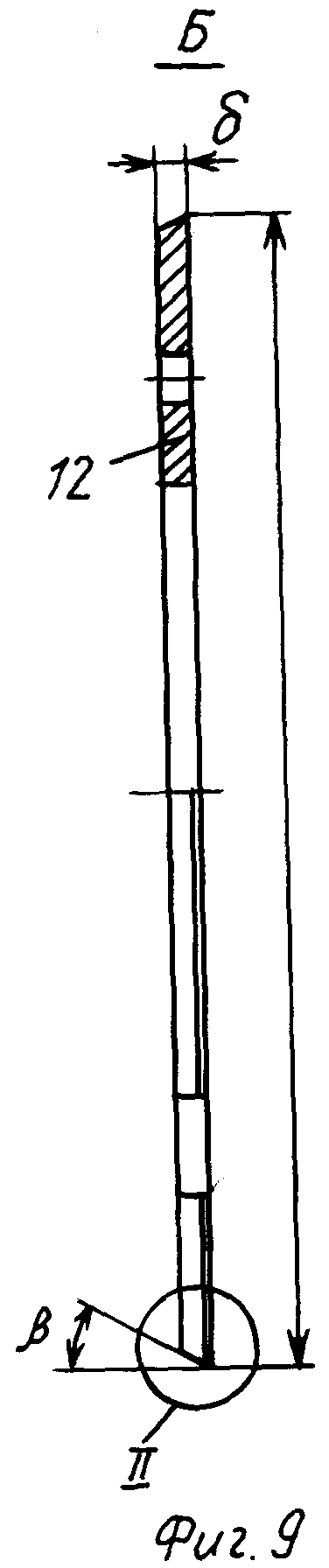

На фиг.9 - Вид Б на фиг.8.

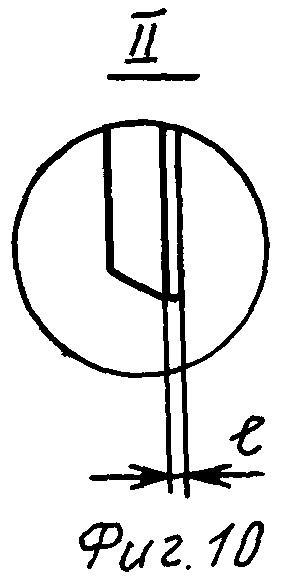

На фиг.10 - узел II на фиг.9.

Термопрофиль изготавливается на автоматической линии с использованием профилегибочного многоклетьевого стана. На готовый профиль заданных размеров наносят щели расчетных параметров для данного профиля (не нарушающих механическую прочность).

Устройство содержит нижний приводной (привод не показан) вал 1 на подшипниках качения, установленный в двух неподвижных корпусах 2, и верхний вал 3 на подшипниках качения, установленный в двух подвижных корпусах 4, четыре вертикальные колонки 5, установленные по две в неподвижных корпусах 2, соединенные планкой 6 между собой и двумя стяжками 7. Подвижные корпуса 4 имеют винты 8, закрепленные в них своим основанием и взаимодействующие с регулировочными гайками 9, установленными в планках 6 для вертикального перемещения корпусов 4 по колонкам 5. Нижний приводной вал 1 имеет неподвижно закрепленный на валу пуансон 10, выполненный в виде пакета режущих дисков 12, чередующихся с цилиндрическими дисками 11, соединенных между собой и с пуансоном винтами 13. Верхний вал 3 имеет матрицу 14, закрепленную на валу неподвижно, которая содержит пакет из чередующихся холостых дисков с цилиндрическими поверхностями 16, 17, 15. Цилиндрические поверхности дисков 15, 17 и 11 обеспечивают поджатие движущегося горизонтально днища профиля 18. Все диски 11, 12 пакета скреплены между собой и с пуансоном 10 винтами 13.

Устройство работает следующим образом.

До автоматического пуска линии производят настройку и регулировку устройства для нанесения щелей на непрерывно перемещаемый профиль. Вращением двух гаек 9, относительно винтов 8 и установленных в планках 6, перемещают оба подвижных корпуса 4 (винты 8 закреплены основанием в подвижных корпусах) по четырем вертикальным колонкам 5 (аналогично принципу регулировки приводных валов профилегибочного стана) до установки расчетного рабочего зазора между дисками 11, 15, 17, позволяющего поджимать движущуюся плоскость днища термопрофиля 18, не нарушая непрерывности движения профиля и процесса нарезания щелей. Регулировку верхнего вала 3 относительно нижнего приводного 1 выполняют таким образом, чтобы режущие диски 12 выступали над поверхностью днища профиля 18 на расчетную величину h мм, а верхний меньший диаметр диска 16 позволяет при контактировании с режущим диском 12 отогнуть козырек 20 щели 19 на расчетную величину под углом β=28°4 (угол заточки режущего диска). Режущие диски 12 разделены секторами с углом α=51°26 на расчетное число режущих кромок, горизонтальный участок режущего диска l=1 мм предохраняет при резке режущую кромку от выкрашивания, толщина режущего диска δ=5,5 мм. Расположение режущих дисков 12 пуансона 10 на приводном валу 1 навстречу друг другу обепечивает нарезание щелей 19 на днище профиля 18, непрерывно перемещаемого из профилегибочного стана, таким образом, что поверхности 20 одновременно отгибают режущими дисками под углом, практически равным углу β заточки диска. В готовом термопрофиле поверхность 20 имеет вид козырька, расположенного над щелью 19, что создает возможность для отклонения теплого потока воздуха и удлинения пути его циркуляции.

В нашем примере на днище термопрофиля наносят n=5 рядов щелей с шагом, равным 2δ=11 мм (две толщины диска). Ширина полосы со щелями в профиле - расчетная, от 25 до 30% от ширины профиля Нмм=2δ·n=55 мм. Щели размещают в шахматном порядке с продольным смещением на 50 мм, расстояние в ряду а до 25 мм, длина щели l до 75 мм. Зазор 21 может быть min 0,4 мм.

При изменении профиля ножей и угла заточки режущего диска, а также соответствующх зазоров между пуансоном и матрицей устройство может изменить конфигурацию щелей и их размеры, что позволит нанести любую перфорацию в виде щелей с выступами и выемками различного вида на любую непрерывно движущуюся плоскость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

| ПЛОДОРЕЗКА СО СМЕННЫМ БЛОКОМ-РЕЗАКОМ "ВИКОСТ" | 2000 |

|

RU2195848C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПРОФИЛЕЙ И ЛИНИЯ АВТОМАТИЧЕСКАЯ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2337783C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| Устройство для соединения клепкой металлических листов | 1982 |

|

SU1160925A3 |

Изобретение относится к обработке металлов давлением. Устройство содержит установленный в двух неподвижных корпусах нижний приводной вал, на котором установлен пуансон с пакетом режущих дисков, два подвижных корпуса, в которых установлены две регулирующие гайки с винтами, и верхний вал с матрицей в виде пакета дисков. Подвижные корпуса выполнены с возможностью перемещения в вертикальной плоскости по двум колонкам, установленным в неподвижных корпусах. При этом диски матрицы выполнены разного диаметра с чередованием диска большего диаметра с диском меньшего диаметра. Наружная поверхность ножей режущих дисков пуансона выполнена с цилиндрическим и с коническим участками, соответствующей ширины и наклоном образующей цилиндрического участка под углом к оси симметрии режущего диска. Между режущими дисками установлены диски с цилиндрической наружной поверхностью, имеющие меньший диаметр, чем режущие диски, диски матрицы меньшего диаметра расположены над режущими дисками, а диски матрицы большего диаметра - над дисками пуансонов с цилиндрической наружной поверхностью. Расширяются технологические возможности за счет изменения конфигурации и размеров щелей. 2 з.п. ф-лы, 10 ил.

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| Способ изготовления из полосы просечно-вытяжных сеток | 1988 |

|

SU1581427A1 |

| US 4315356 А, 16.02.1982. | |||

Авторы

Даты

2005-10-10—Публикация

2004-07-09—Подача