Изобретение относится к прокатному производству, в частности к режущим устройствам, установленным в потоке профилегибочных станов, а также может быть использовано в области заготовительного производства машиностроительных заводов при разделении профильного материала на заготовки.

Известен штамп для резки швеллеров, содержащий нижнюю плиту с установленными на ней полуматрицами, одна из которых выполнена подвижной и приводной посредством клина и пневмоцилиндра, и верхнюю плиту с пуансон-ножом, имеющим наклонные боковые режущие кромки и нижнюю режущую кромку, образованную вырезом на его нижней торцевой поверхности, при этом с целью повышения долговечности работы пуансон выполнен с дополнительной режущей кромкой в виде выступа, размещенного в его вырезе на нижней торцевой поверхности [1].

Недостатки данного штампа:

штамп может перерезать только П-образные профили с вертикальными стенками;

сложность штампа из-за наличия подвижной полуматрицы и ее привода.

Известен штамп для резки П-образных профилей, содержащий расположенные на нижней плите две неподвижные режущие полуматрицы и закрепленные на верхней плите пуансон с режущей кромкой, которая образована двумя равнонаклонными к вертикальной плоскости периферийными участками и соединяющим их центральным участком, при этом высота одного из наклонных участков больше другого на величину, превышающую высоту разрезаемой полки [2].

Недостатки данного штампа:

штамп может перерезать только П-образные профили с вертикальными полками;

в процессе резки не обеспечивается прижатие заготовки в штампе, что отрицательно сказывается на качестве реза;

отсутствие прижатия заготовки в момент реза не позволяет применять данный штамп для резки профиля на ходу (т.е. в летучих режущих устройствах).

Известен штамп для резки гнутых П-образных профилей, используемый в заготовительном производстве машиностроительных предприятий, содержащий нижнюю плиту с матрице, выполненной с сопряженными между собой горизонтальным и вертикальными пазами по форме разрезаемого профиля, и верхнюю плиту с пуансоном-ножом, рабочие кромки которого образованы двумя вогнутыми по радиусу участками, образующими клин с острым углом [3].

Недостатки данного штампа:

значительная сложность изготовления в матрицах узких пазов по форме сечения разрезаемого профиля;

в процессе резки не обеспечивается прижатие заготовки в штампе, что отрицательно сказывается на качестве реза;

отсутствие прижатия заготовки в момент реза не позволяет применять данный штамп для резки профиля на ходу (т.е. в летучих режущих устройствах).

Наиболее близким по технической сущности к изобретению является выбранный в качестве прототипа штамп для резки профильного материала, содержащий нижнюю плиту с секционной матрицей, имеющей профиль П-образной формы, верхнюю плиту с пуансоном-ножом, промежуточную плиту, подпружиненную относительно верхней плиты, прижимы, закрепленные на промежуточной плите и имеющие профиль рабочей части, соответствующий внутреннему контуру профиля, а также средство для базирования и зажима профиля, выполненное в виде неподвижного кулачка и двух подвижных кулачков, расположенных напротив неподвижного кулачка, и двух толкателей цилиндрической формы с заходным конусом, закрепленных на промежуточной плите с возможностью взаимодействия с подвижными кулачками, кроме этого режущая кромка пуансон-ножа выполнена волнообразной с остроконечными гребнями, а неподвижный кулачок установлен с возможностью регулировочного перемещения [4].

Недостатки данного штампа для резки профильного материала:

штамп может перерезать только П-образные профили с вертикальными полками;

сложность конструкции штампа из-за наличия средства базирования и зажима профиля, выполненного в виде неподвижного и двух подвижных кулачков, взаимодействующих с двумя толкателями, закрепленными на промежуточной плите;

требуется дополнительное время на установку, настройку и регулировку неподвижного и подвижных кулачков с толкателями в соответствии с размерами подлежащего резке швеллера, что снижает производительность штампа;

требуется дополнительное усилие привода штампа при резе на преодоление сопротивления тарельчатых пружин.

Технической задачей изобретения является:

расширение сортамента разрезаемых профилей;

упрощение конструкции штампа путем устранения неподвижного и подвижных кулачков, а также толкателей;

повышение производительности штампа за счет сокращения продолжительности настройки штампа при использовании средств базирования нового типа;

снижение усилия привода штампа при резе за счет установки пружин, стягивающих промежуточную плиту с нижней плитой.

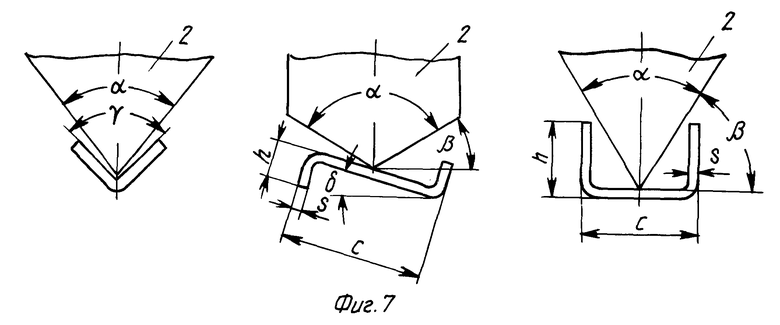

Поставленная задача решается тем, что в штампе для резки профильного материала, содержащем нижнюю плиту с установленными на ней двумя неподвижными режущими полуматрицами, имеющими профиль рабочей части, соответствующий наружному контуру профильного материала, верхнюю плиту с пуансоном-ножом, промежуточную подпружиненную плиту, смонтированную с возможностью взаимодействия с верхней плитой, и прижимы, закрепленные на промежуточной плите и имеющие профиль рабочей части, соответствующие внутреннему контуру профильного материала, средство базирования профильного материала, согласно изобретению, средство базирования профильного материала выполнено в виде съемных проводок с профилем рабочей части, соответствующим наружному контуру профильного материала, установленных на нижней плите и соединенных с режущими полуматрицами, при этом входная съемная проводка выполнена с раструбом, а промежуточная плита подпружинена относительно нижней плиты, при этом режущая кромка пуансон-ножа выполнена в виде клина, стороны которого составляют угол α , определяемый зависимостями:

для П-образных профилей α = 180-2β, tgβ = 2h/(C-2s);

для Z-образных профилей α = 180-2(β-δ). tgβ = 2h/(C-2s);

для угловых профилей α = γ-(5÷10), где C и h - соответственно ширина стенки и высота полок профиля; s - толщина профиля; β - угол наклона режущей кромки ножа-пуансона относительно горизонтальной плоскости; δ - угол наклона Z-образного профиля при прокатке; γ - внутренний угол между полками углового профиля.

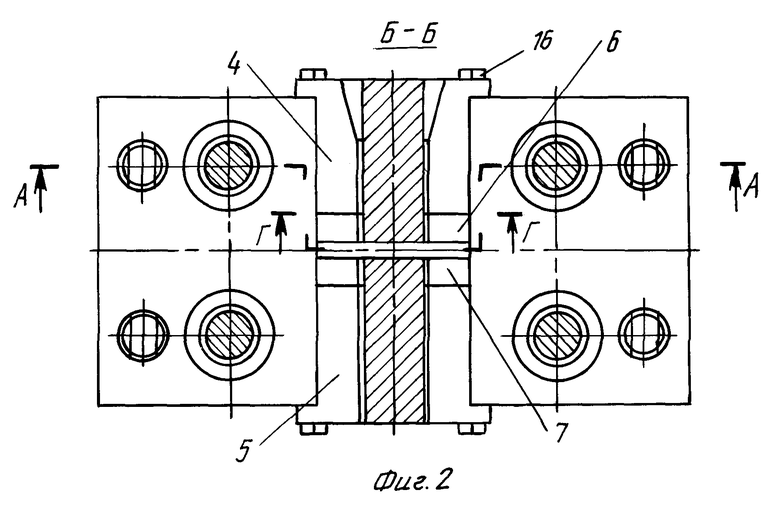

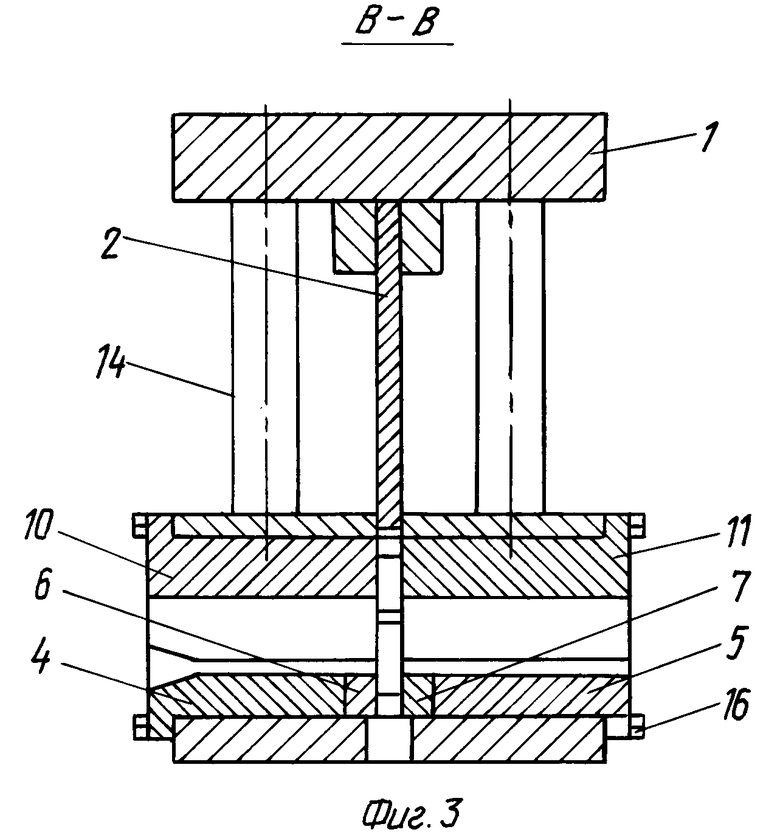

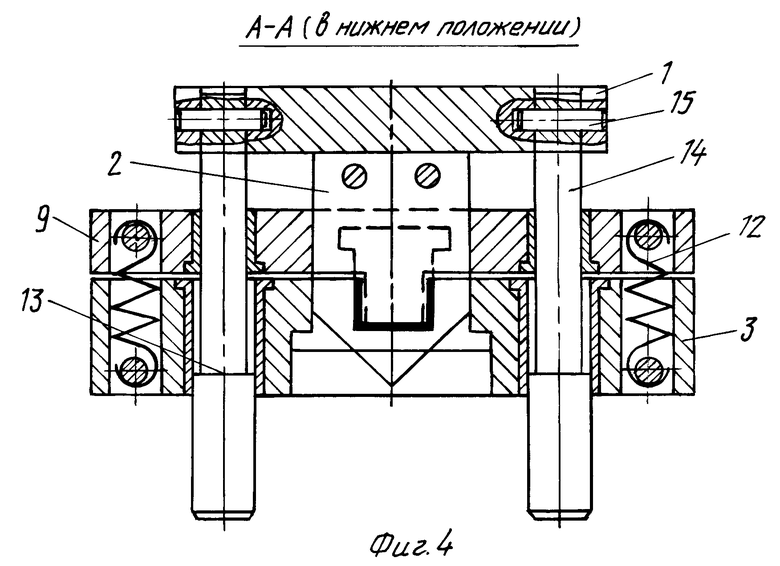

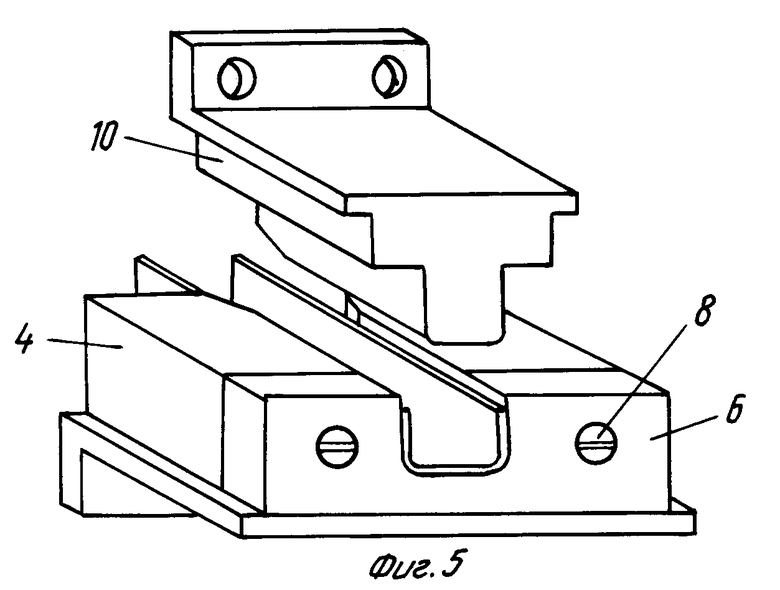

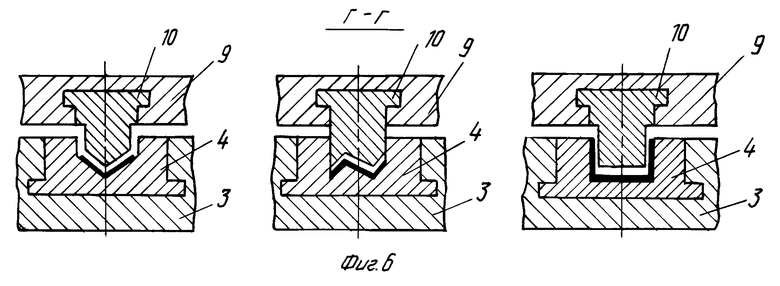

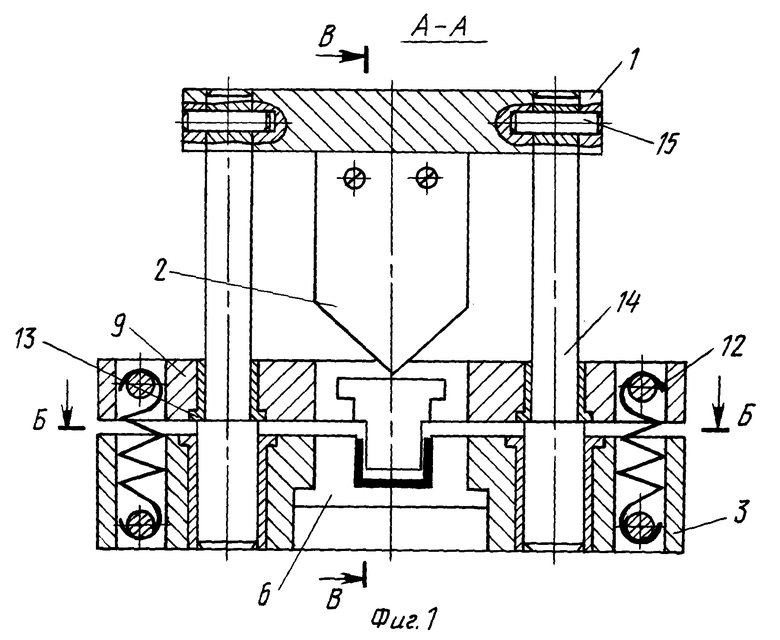

На фиг. 1 схематически изображен предлагаемый штамп в крайнем верхнем положении верхней плиты, разрез; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1; на фиг. 4 - разрез А-А на фиг. 2 (верхняя плита в крайнем нижнем положении); на фиг. 5 - входная проводка и прижим в аксонометрии; на фиг. 6 - разрез Г-Г на фиг. 2 при порезке углового, Z-образного и П-образного профилей; на фиг. 7 - схема пояснения к расчету угла α при порезке углового, Z-образного и П-образного профилей.

Штамп для резки профильного материала содержит закрепленный на верхней плите 1 нож-пуансон 2, нижнюю плиту 3 со съемными входной 4 и выходной 5 проводками, к торцам которых закреплены режущие полуматрицы 6 и 7 с помощью винтов 8, промежуточную плиту 9 со съемными прижимами 10 и 11, которая связана с нижней плитой 3 при помощи стягивающих пружин 12, установленных предварительно напряженными с усилием, необходимым для надежного прижатия стенки профиля к проводкам 4 и 5, и с верхней плитой 1 посредством кольцевых выступов 13, выполненных на цилиндрических направляющих 14, концы которых жестко закреплены в верхней плите 1, например, штифтами 15, и которые связывают подвижную верхнюю плиту 1 с неподвижной плитой 3, а также с промежуточной подпружиненной плитой 9. Корпуса проводок 4, 5 и режущих полуматриц 6, 7 имеют профиль рабочей нити паза, соответствующий наружному контуру профильного материала, и для свободного продвижения профиля через проводки, ширина паза в них выполнена с учетом максимального допускаемого отклонения от номинальной ширины профиля. Расчетами установлено, что для предотвращения "косины" реза (неперпендикулярности реза относительно продольной оси профиля) при использовании проводок с пазами, ширина которых выполнена с учетом максимального допуска на ширину профиля, длина рабочей части проводки должна быть не менее двух ширин разрезаемого профиля. Для улучшения захода переднего конца заготовки в штамп, паз по входной проводке 4 со стороны задачи заготовки имеет скосы (раструб).

Корпус каждой проводки выполнен с продольными боковыми выступами и с одного торца имеет фланец с отверстиями, а в нижней плите соосно задаваемой заготовки выполнены специальные пазы, в которые устанавливаются корпуса проводок, фланцы которых крепятся болтами 16 к плите. Проводки 4 и 5 предназначены для обеспечения направления в зону резки профиля, предотвращая "косины" реза и его удержания в момент реза.

Корпус каждого прижима 10, 11 выполнен с продольными боковыми выступами и с одного торца имеет фланец с отверстиями, а в промежуточной плите 9 соосно задаваемой заготовки выполнены пазы, в которые устанавливаются корпуса прижимов 10, 11 фланцы которых крепятся болтами 16 к плите 9. Прижимы 10 и 11, закрепленные на промежуточной подпружиненной плите 9, предназначены для прижима профиля к дну паза проводок 4, 5 и к режущим кромкам полуматриц 6, 7 с целью обеспечения качественного реза.

Выполнение в проводках 4, 5 и полуматрицах 6, 7 рабочей поверхности, соответствующей наружному контуру профильного материала, и выполнение рабочей части прижимов 10, 11, соответствующий внутреннему контуру профиля, обеспечивает беззазорный прижим профиля, что существенно улучшает качество реза.

Пуансон-нож 2 перемещается между рабочими плоскостями режущих полуматриц 6 и 7, нижняя часть ножа 2 выполнена в виде клина с углом α, определяемым зависимостями:

α = 180-2β, tgβ = 2h/(C-2s) - при порезке П-образных профилей;

α = 180-2(β-δ). tgβ = 2h/(C-2s) - при порезке Z-образных профилей;

α = γ-(5÷10) - при порезке угловых профилей, где h и C - соответственно высота полки и ширина стенки профиля, s - толщина профиля; β - угол наклона режущей кромки ножа-пуансона относительно горизонтальной плоскости; δ - угол наклона Z-образного профиля при прокатке; γ - внутренний угол между полками углового профиля.

При опускании верхней плиты 1 с пуансоном-ножом 2 в виде клина с углом α в первоначальный момент острие клина пробивает (прокалывает) стенку (при порезке П- и Z-образных профилей) или ширину (при порезке угловых профилей), и затем производится рез по всему контуру наклонными гранями клина. Выполнение режущих кромок ножа 2 в виде клина позволяет снизить технологическое усилие резки за счет постепенного перерезания сечения профиля при опускании ножа 2 вниз.

Опускание промежуточной плиты 9 к нижней неподвижной плите 3 с помощью стяжных пружин 12 обеспечивает посредством прижимов 10 и 11 предварительное беззазорное прижатие профиля к проводкам 4, 5 с полуматрицами 6, 7 и тем самым обеспечивает качественную резку профиля, а также не требует увеличения мощности привода пресса на прижатие полосы в штампе.

Предварительно перед работой штампа в нижнюю плиту 3 устанавливается и закрепляется болтами 16 входная 4 и выходная 5 проводки с полуматрицами 6 и 7, и в промежуточную плиту 9 устанавливаются и закрепляются прижимы 10, 11, соответствующие разрезаемому профилю.

Штамп работает следующим образом.

В исходном положении ползун пресса (не изображен) вместе с верхней плитой 1, пуансоном-ножом 2, направляющими 14, промежуточной плитой 9 с прижимами 10 и 11 находится в крайнем верхнем положении (см. фиг. 1). Промежуточная плита 9 удерживается в этом положении выступами 13 направляющих 14. Профиль, выталкиваемый валками из стана, проходит свободно через проводки штампа и при достижении заданной длины срабатывает ползун пресса, под воздействием которого верхняя плита 1 начинает двигаться вниз вместе с направляющими 14 и пуансон-ножом 2, при этом под действием стягивающих пружин 12 промежуточная плита 9 опускается вниз и прижимы 10 и 11, установленные на ней, входят во внутреннюю полость профиля и с усилием стяжных пружин прижимают его к дну паза проводок 4 и 5 и полуматриц 6 и 7 (см. фиг. 5). После этого опускающийся пуансон-нож 2 острым концом пробивает отверстие в стенке (при порезке П- и Z-образных профилей) или вершине профиля (при порезке угловых профилей) и затем наклонными режущими кромками производит окончательную отрезку по всему контуру. Затем верхняя плита 1, а с ней и прижимы 10 и 11 приподнимаются в исходное положение, и конец полосы, оставшийся во входной проводке 4 штампа, легко проталкивается валками стана через выходную проводку 5 штампа и перемещается до датчика, контролирующего заданную длину отрезаемых заготовок и дающего команду на включение привода механизма резки.

Преимущества данного штампа в сравнении с прототипом:

- расширение сортамента разрезаемых профилей за счет возможности резки Z-образных и угловых, а также П-образных профилей с наклонными полками;

- упрощается конструкция штампа за счет устранения неподвижного и подвижных кулачков, а также толкателей;

- повышается производительность штампа за счет сокращения продолжительности настройки штампа при использовании средств базирования нового типа;

- снижается усилие привода штампа при резке за счет установки пружин, стягивающих промежуточную плиту с нижней плитой.

На Череповецком сталепрокатном заводе изготовлены штампы предлагаемого устройства и испытаны в летучих пресс-ножницах, установленных в потоке профилегибочного стана 0,5 - 2 х 50 - 200, при порезке швеллерных и угловых профилей, а также П-образных профилей с наклонными полками. Качество реза соответствует требованиям технических условий на готовые гнутые профили.

Источники информации:

1. Авторское свидетельство СССР N 923751, кл. B 23 D 23/00, 1982 г.

2. Авторское свидетельство СССР N 963729, кл. B 23 D 23/00, 1982 г.

3. Авторское свидетельство СССР N 1328088, кл. B 23 D 23/00, 1987 г.

4. Авторское свидетельство СССР N 1641526, кл. B 23 D 23/00, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ РАЗДЕЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2149082C1 |

| Штамп для резки профильного материала | 1987 |

|

SU1641526A1 |

| ШТАМП ДЛЯ РЕЗКИ ЗАГОТОВОК ПОЛОСОВОГО МАТЕРИАЛА | 1992 |

|

RU2042479C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| Штамп для резки профилей | 1981 |

|

SU1013136A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103136C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1995 |

|

RU2102200C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

Изобретение относится и прокатному производству, в частности к режущим устройствам, установленным в потоке профилегибочных станов, а также может быть использовано в заготовительном производстве машиностроительных заводов при разделении профильного материала на заготовки. Штамп для резки профильного материала содержит закрепленный на верхней плите пуансон-нож, нижнюю плиту с установленными на ней двумя неподвижными режущими полуматрицами, имеющими профиль рабочей части, соответствующий наружному контуру профильного материала. На промежуточной подпружиненной плите установлены прижимы, имеющие профиль рабочей части, соответствующий внутреннему контуру профильного материала. Средство базирования выполнено в виде съемных проводок, соединенных с режущими полуматрицами. Режущая кромка пуансон-ножа, размещенного между рабочими плоскостями полуматриц, выполнена в виде клина. Такое выполнение штампа для резки профильного материала позволит расширить сортамент разрезаемых профилей и повысить производительность. 1 з.п.ф-лы, 7 ил.

для П-образных профилей α = 180 - 2β, tgβ = 2h / (C - 2s);

для Z - образных профилей α = 180 - 2(β-δ), tgβ = 2h / (C - 2s);

для угловых профилей α = γ - (5 - 10),

где С и h - соответственно ширина стенки и высота полок профиля;

s - толщина профиля;

β - угол наклона режущей кромки ножа-пуансона относительно горизонтальной плоскости;

δ - угол наклона Z-образного профиля при прокатке;

γ - внутренний угол между полками углового профиля.

| Штамп для резки профильного материала | 1987 |

|

SU1641526A1 |

| Штамп для резки профилей | 1983 |

|

SU1166917A1 |

| Зажимной патрон | 1985 |

|

SU1328080A1 |

Авторы

Даты

1999-07-27—Публикация

1997-11-26—Подача