Изобретение относится к области электроконтактной наплавки при восстановлении изношенных поверхностей деталей машин.

При реализации способа известны различные схемы подключения электрического тока к элементам системы электрод-проволока-восстанавливаемая деталь.

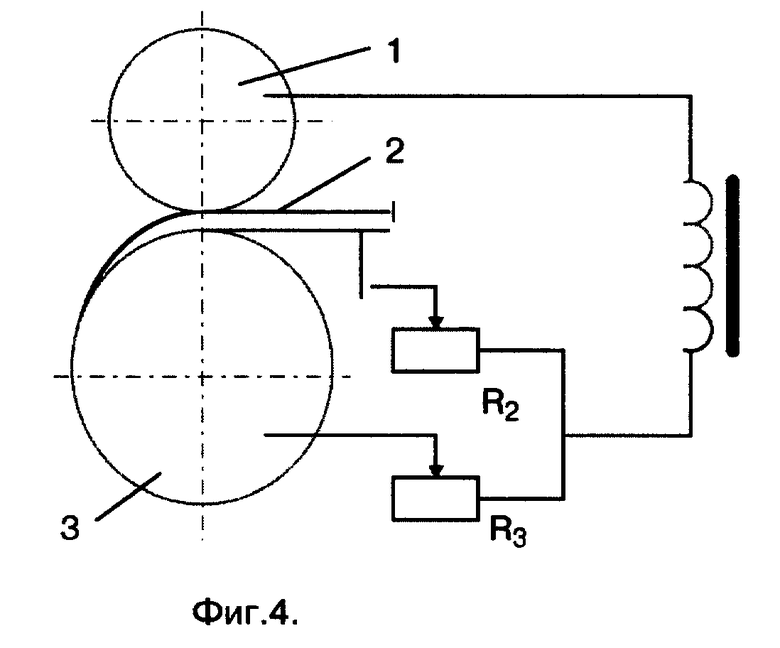

Известен способ электроконтактной наплавки, при котором для нагрева проволоки и поверхности детали токоподвод осуществляют к привариваемой проволоке и детали (а.с. N 416196) /см. фиг. 1/. При данной схеме тепло выделяется в контакте проволока-деталь и расходуется в основном на их разогрев.

Недостатком данной схемы является то, что в этом случае при прочих равных условиях, а именно параметрах тока, частоты и длительности импульса, интенсивности охлаждения и т.п., большая часть тепла пойдет на разогрев поверхностных слоев детали. Чем больше тепла идет на разогрев тела, тем более плавно меняются параметры термического цикла, тем большая вероятность образования гомогенного аустенита, а как следствие, применительно к данному способу, образования хрупкой структуры мартенсита, особенно по мере увеличения содержания углерода в сплаве Fe-C, что в конечном итоге может привести к образованию холодных трещин при сварке, отслаиванию наваренного металла или хрупкому разрушению в эксплуатации.

Известен также способ электроконтактной наплавки, при котором для нагрева присадочного материала и поверхности детали токоподвод осуществляют к роликовому электроду и детали (а.с. N 513808) /см. фиг. 2/.

При данной схеме подключения обеспечивается более жесткий (параметры термического цикла изменяются быстрее) режим нагрева присадочного материала и детали, что, с одной стороны, уменьшает, но не исключает вероятность образования аустенита при нагреве, а с другой стороны, практически невозможно контролировать и перераспределять тепло, выделяемое в контакте электрод-присадочный материал-деталь.

Задачей данного изобретения является повышение качества наплавки за счет обеспечения формирования необходимой структуры в основном и наплавленном металле для исключения трещинообразования путем обеспечения управления параметрами термического цикла и тепловыми потоками в системе электрод-привариваемый материал-деталь.

Для этого через присадочный материал пропускают сварочный ток для нагрева его в зоне контакта с деталью, деформируют роликовым электродом и приваривают, при этом осуществляют токоподвод к детали и роликовому электроду и дополнительный токоподвод к присадочному материалу, а в электрические цепи деталь-токоподвод, роликовый электрод-токоподвод, присадочный материал-токоподвод вводят соответственно регуляторы тока. Причем токоподвод присадочному материалу устанавливают с возможностью перемещения относительно зоны контакта его с деталью.

Кроме того токоподводы к детали, присадочному материалу и электроду подключают к клеммам источника питания взаимно независимо.

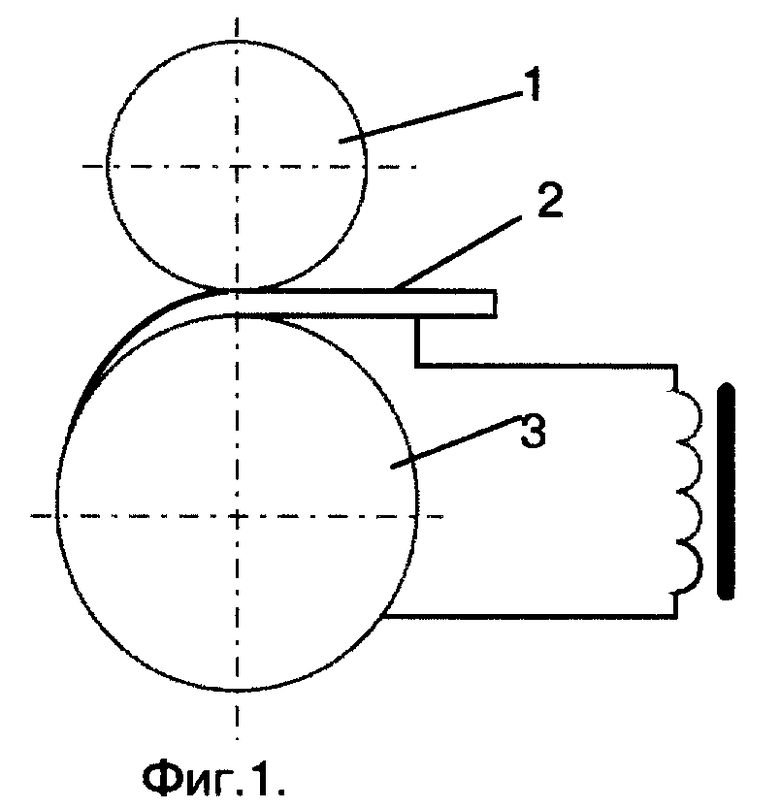

На фиг. 3 представлена электрическая схема, реализующая данный способ; на фиг. 4, 5 - некоторые варианты схем подключения токоподводов, поясняющие данный способ.

Технология способа состоит в следующем.

Перед включением источника питания и подачей импульсов для наплавки выбирают схему подключения токоподводов и перемещают регуляторы тока в соответствующие положения. Этот выбор диктуется тем, что по мере увеличения содержания углерода в стали увеличивается склонность к образованию хрупких закалочных структур и, как следствие, "холодных" трещин и "горячих". Формирование структур в основном и наплавленном металле зависит от параметров термического цикла, которые, в свою очередь, зависят от количества тепла, поступающего в каждую из деталей. Так, для увеличения производительности необходимо, чтобы больше тепла шло на нагрев присадочного (2) и основного металлов 3, чему способствует подключение по схеме на фиг. 1. Однако для углеродистых сталей при электроконтактной наплавке это приведет к увеличению нагрева основного металла, большему образованию аустенита и мартенсита и возможному образованию трещин.

Минимальное количество тепла пойдет на нагрев основного металла 3 при подключении по схеме, приведенной на фиг. 5. Режим нагрева в этом случае будет наиболее жестким, то есть скорость нагрева и охлаждения будут максимальными, и вероятность образования или количество закалочных структур будет меньше.

С точки зрения распределения тепловых потоков схема на фиг. 2 будет занимать промежуточное положение между схемой на фиг. 1 и схемой на фиг. 5.

Все возможные варианты подключения могут быть получены при использовании предлагаемой схемы на фиг. 3, когда к каждому элементу сварочного контура осуществляется токоподвод: токоподвод-А к роликовому электроду 1, токоподвод-Б к присадочному материалу 2, токоподвод-В к детали 3. Токоподводы могут подключаться независимо, например, при использовании трехфазного тока, и зависимо, например, при использовании обычных сварочных трансформаторов /фиг. 4, а на фиг. 3 показано пунктирной линией/.

Кроме того, регулирование распределения тепловых потоков может быть осуществлено на основе регулирования величины сварочного тока, для чего в электрической цепи каждого токоподвода вводят регулятор тока, в цепь роликового электрода - R1, в цепь присадочного материала - R2 и в цепь детали - R3 соответственно. Каждый регулятор тока имеет два крайних положения - М с максимальным сопротивлением /когда можно рассматривать, что в цепи имеется разрыв или цепь не подключена к источнику/ и положение - Н с минимальным сопротивлением /когда можно рассматривать, что в цепи нет регулятора тока или она подключена непосредственно к источнику/.

Схема на фиг. 1 может быть получена из схемы на фиг. 3, если токоподвод Б подключают к клемме Г источника тока, токоподвод В соответственно к клемме Д, а регуляторы R2 и R3 находятся в положении Н /токоподвод А никуда не подключается или при подключении к клемме Г регулятор R1 находится в положении М/.

Схема на фиг. 2 может быть получена из схемы на фиг. 3, если токоподвод А подключают к клемме Г источника тока, токоподвод В соответственно к клемме Д, а регуляторы R1 и R3 находятся в положении Н, при этом токоподвод Б никуда не подключают или при подключении к клемме Г/Д/ регулятор R2 находится в положении М.

По аналогии, схема на фиг. 5 может быть получена из схемы на фиг. 3, если токоподвод А подключают к клемме Г источника тока, токоподвод Б соответственно к клемме Д, а регуляторы R1 и R2 находятся в положении Н /токоподвод В никуда не подключают или при подключении к клемме Г/Д/ регулятор R3 находится в положении М/.

Для получения соединений при минимальном тепловом потоке и жестком термическом цикле в детали 3 необходимо использовать комбинированную схему, представленную на фиг. 4. Эта схема может быть получена из схемы на фиг. 3, если токоподвод А подключают к клемме Г источника тока, токоподвод Б - к клемме Д, а токоподвод В - к клемме Д. Регулятор R1 находится в положении Н, регуляторы R2 и R3 занимают промежуточное положение между М и Н.

Для регулирования тока в процессе наплавки токоподвод к присадочному материалу устанавливают с возможностью перемещения относительно зоны контакта детали с ним.

Кроме того, токоподводы к детали, материалу и роликовому электроду можно подключать к клеммам источника питания самостоятельно или в определенной комбинации, например, токоподводы электрода и ролика подключают к одной клемме, а токоподвод к детали - к другой.

Способ был опробован при восстановлении изношенных поверхностей различных деталей, в результате были получены детали без трещин с необходимыми прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1996 |

|

RU2104845C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2010 |

|

RU2466000C2 |

| СПОСОБ ВИБРОДУГОВОЙ СВАРКИ С ПОДАЧЕЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 2005 |

|

RU2301728C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2009 |

|

RU2412791C1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

| СПОСОБ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 2018 |

|

RU2706264C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ электроконтактной наплавки ферромагнитными порошками и устройство для его осуществления | 1988 |

|

SU1637979A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2431553C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2299795C1 |

Способ электроконтактной наплавки может быть использован при восстановлении изношенных поверхностей различных деталей в разных отраслях машиностроения. Через присадочный материал пропускают сварочный ток для нагрева его в зоне контакта с деталью. Деформируют роликовым электродом и приваривают. Токоподвод осуществляют к детали и роликовому электроду, а также к присадочному материалу. В электрическую цепь деталь - токоподвод, роликовый электрод - токоподвод, присадочный материал - токоподвод вводят соответственно регуляторы тока. Регулирование тока можно осуществить за счет перемещения токоподвода к присадочному материалу относительно зоны контакта. Токоповоды к детали, присадочному материалу и электроду подключают к клеммам источника питания самостоятельно или в определенной комбинации. Технический результат способа заключается в том, что получают детали без трещин с необходимыми прочностностными характеристиками. 2 з.пп.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 416196, B 23 K 11/06, 1974 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 513808, B 23 K 11/06, 1976. | |||

Авторы

Даты

1998-12-10—Публикация

1997-07-11—Подача