Изобретение относится к способам химической модификации диоксановых спиртов, а также смесей этих спиртов с их эфирами и формалями, которые являются отходами производства изопрена и, в частности, используются в качестве вторичного пластификатора в производстве поливинилхлоридных композиций.

Технический результат - обеспечение возможности использования отходов производства изопрена в качестве первичного пластификатора для переработки эмульсионного и суспензионного поливинилхлорида (далее ПВХ), а также улучшение санитарно-токсикологических условий его переработки.

Смесь производных 1,3-диоксана, представляющая собой высококипящий побочный продукт (далее ВПП), образуется при получении 4,4-диметил-1,3-диоксана конденсацией изобутилена с формальдегидом в производстве изопрена (см. Огородникова С.К., Идлис Г.С. Производство изопрена. - Л.: Химия, 1973 с.47, 55-58; Готлиб Е.М. Отходы и побочные продукты народно-хозяйственных производств - сырье для органического синтеза. М.: Химия, 1989, с.182-183).

После вакуумной ректификации ВПП из него выделяют диоксановые спирты и фракцию с температурой кипения 115-160°С при 5-10 мм рт. ст., содержащую смесь диоксановых спиртов, их эфиров и формалей, которая после дополнительного формилирования используется в качестве пластификатора (ТУ 2493-003-13004749-93, торговая марка ЭДОС) в составе поливинилхлоридных композиций в производстве линолеума, обувных пластикатов, клеенки, искусственных кож и других материалов (см. патент RU 2051934, МПК 6 С 08 L 27/06, С 08 К 13/02, D 06 Н 3/06,1996 - искусственная кожа; патент RU 2045553, МПК 6 С 08 L 23/06, 53/00, 91/00, С 08 К 13/02, 1997 - листовые материалы; патент RU 2095381, МПК 6 С 08 L 27/06, С 08 К 13/02,1997 - пеноплен; патент RU 2051933, МПК 6 С 08 L 27/06, С 08 К 13/02, D 06 N 1/00, 1996 - линолеум).

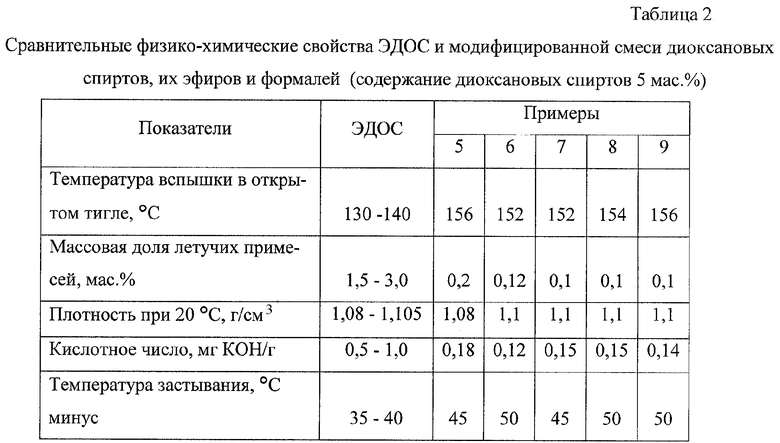

Пластификатор ЭДОС представляет собой прозрачную маслянистую жидкость от желтого до коричневого цвета с характерным запахом. Физико-химические свойства ЭДОС приведены в таблице 2.

Существенным недостатком ЭДОС является то, что из-за присутствия свободных диоксановых спиртов он обладает повышенной летучестью, невысокой пластифицирующей способностью, низкими термическими характеристиками (температура вспышки, термостабильность, устойчивость к термоокислительной деструкции). По этим важнейшим характеристикам ЭДОС в значительной мере уступает наиболее широко распространенным фталатным пластификаторам (так, для диоктилфталата температура кипения составляет 229°С при 4,5 мм рт.ст., а температура вспышки 205°С). В связи с этим ЭДОС не может использоваться в поливинилхлоридных композициях как самостоятельный пластификатор, поскольку он не обеспечивает достаточного уровня эксплуатационных свойств полученных материалов по показателям термостабильность, жесткость, морозостойкость. В связи с вышеуказанным ЭДОС может использоваться лишь в качестве вторичного пластификатора (в количестве 5-30 мас.% от первичного пластификатора) в сочетании с диоктилфталатом или другими сложноэфирными пластификаторами.

Низкая температура начала кипения и низкая термостабильность ЭДОС приводит к частичному испарению и разложению его при переработке с образованием формальдегида, ацетальдегида и изомасляной кислоты, что существенно ухудшает санитарно-гигиенические условия производства пластифицированных изделий.

Низкая температура вспышки (130-140°С) препятствует его применению при переработке суспензионных марок ПВХ из-за опасности возгорания.

ЭДОС имеет относительно высокие температуры застывания (-35÷40°С), что снижает морозостойкость пластифицированных изделий.

Недостатком ЭДОС является и то, что он со временем начинает мигрировать на поверхность готовых полимерных изделий, что приводит к ухудшению их качества. Для предотвращения выпотевания ЭДОС в композицию дополнительно вводят антимиграционные добавки, например нефтеполимерные смолы (см. пат РФ №2177966, C 08 L 27/06, С 08 К 5/15, заявл.2000 г.), что удорожает композицию и ухудшает эксплуатационные характеристики изделий.

Таким образом, для получения эффективного пластификатора на основе вышеуказанных отходов производства изопрена (ВПП), содержащих диоксановые спирты, необходима их химическая модификация с целью получения композиции, содержащей смесь сложных и простых эфиров, обладающих оптимальным сочетанием термических и пластифицирующих характеристик.

Так, известен способ модификации пластификатора для поливинилхлоридных композиций путем введения в основной пластификатор (диоктилфталат, диоктилсебацинат или ДАФ-789) модифицирующей добавки, получаемой путем этерификации диоксанового спирта абиетиновой кислотой, при соотношении спирт: кислота 1:4 (мольное соотношение 1:2). Обработку спирта проводят при температуре 220°С в течение 4,5 часов в среде инертного газа - азота (см. описание изобретения к авторскому свидетельству СССР №1650664, МПК C 08 L 27/06, публикация 23.05.91).

Недостатком вышеуказанного способа является необходимость использования большого избытка дорогостоящей абиетиновой кислоты, высокая температура реакции (220°С), что влечет за собой значительные энергетические затраты и частичное разложение образующегося продукта. В результате этого снижается выход продукта, образуются легколетучие примеси (до 2%) и вследствие большого избытка кислоты конечный продукт имеет высокое кислотное число (до 10 мг КОН/г), что ограничивает практическое применение такого рода модифицирующих добавок.

Задачей заявляемого изобретения является расширение технических возможностей модификации производных 1,3-диоксана (диоксановых спиртов и их смеси с эфирами и формалями), выделенных из высококипящего побочного продукта, образующегося при получении 4,4-диметил-1,3-диоксана конденсацией изобутилена с формальдегидом в производстве изопрена с целью получения модифицирующих добавок для пластификаторов, а также пластификатора для поливинилхлоридных композиций путем замены дорогостоящего сырья на более дешевое и доступное, увеличение пластифицирующей способности композиции, содержащей в своем составе диоксановые спирты, их эфиры и формали, повышение их термических характеристик (температура вспышки, термостабильность), обеспечение возможности их использования при переработке основных марок ПВХ и сополимеров ВХ (эмульсионных, суспензионных) в сочетании с другими пластификаторами, а также в качестве основного пластификатора.

Сущность изобретения заключается в том, что модифицирующая добавка синтезируется отдельно из индивидуальных диоксановых спиртов или непосредственно в смеси диоксановых спиртов с их эфирами и формалями, в состав которой диоксановые спирты входят в количестве 5-25 мас.%, причем химическая модификация осуществляется с помощью циклических ангидридов или амидов (лактамов), в качестве которого используют по крайней мере одно вещество, выбранное из группы, включающей малеиновый ангидрид, фталевый ангидрид, янтарный ангидрид, фосфорный ангидрид, капролактам, бутиролактам.

Модификация осуществляется путем обработки диоксановых спиртов или смеси спиртов с их эфирами и форматами циклическим ангидридом или амидом при массовом соотношении спирт (или вышеуказанная смесь) - модификатор, равном 0,56-400:1 при температуре 100-180°С в течение 2-6 часов без катализатора или в присутствии катализатора. В качестве катализатора могут быть использованы ароматические сульфокислоты, катиониты и сульфированный уголь.

Это позволяет модифицировать диоксановые спирты в соответствующие сложные эфиры и олигомеры, которые обладают свойствами пластификаторов.

Для осуществления заявляемого способа используются следующие вещества:

- диоксановые спирты, выделенные из ВПП;

- отходы производства изопрена ВПП;

- малеиновый ангидрид ГОСТ 5854-78;

- фталевый ангидрид ГОСТ 7119-77;

- янтарный ангидрид ТУ 6-09-3611-85;

- фосфорный ангидрид ТУ 6-09-4173-85;

- капролактам ГОСТ 7850-86;

- отходы производства фталевого ангидрида;

- п-толуолсульфокислота ТУ 6-05-1950-83;

- катионит КУ-2 ГОСТ 20298-74;

- уголь сульфированный активированный ГОСТ 5696-74.

Пример 1. В обогреваемый реактор, снабженный мешалкой и нисходящим холодильником для отгонки воды, загружают 29,2 г диоксанового спирта (4-метил-4 гид-роксиэтил-1,3-диоксана), выделенного из ВПП в процессе вакуумной дистилляции (фракция 120 - 122°С при 10 мм рт.ст.) и 9,8 г малеинового ангидрида (мольное соотношение спирта и ангидрида составляет 2:1, массовое соотношение 3:1). Смесь нагревают до 175°С и при перемешивании выдерживают при этой температуре в течение 3 часов. При этом отгоняется 1,8 г воды. Продукт реакции представляет собой однородную прозрачную вязкую жидкость от желтого до светло-коричневого цвета без механических включений, имеющую слабый специфический запах. Физико-химические свойства продукта представлены в таблице 1.

Пример 2. Выполняется аналогично примеру 1. В качестве модификатора вводится фталевый ангидрид в количестве 14,8 г (мольное соотношение спирта и ангидрида 2:1, массовое соотношение 2:1). Модификацию проводят при температуре 180°С в течение 4 часов. Выход продукта 42 г.

Пример 3. Выполняется аналогично примеру 1. В качестве модификатора используется янтарный ангидрид в количестве 10 г (мольное соотношение спирта и ангидрида 2:1, массовое соотношение 3:1). Реакцию проводят при температуре 150°С в течение 4 часов. Выход продукта 37,1 г.

Пример 4. Выполняется аналогично примеру 1. В реактор загружают 14,6 г диоксанового спирта, 14,8 г фталевого ангидрида и 11,3 г капролактама (мольное соотношение диоксановый спирт: фталевый ангидрид: капролактам равно 1:1:1, массовое соотношение спирта и модифицирующих добавок 0,56:1). Модификацию проводят при температуре 160°С в течение 6 часов

Пример 5. Выполняется аналогично примеру 1. Вместо индивидуального диоксанового спирта используется смесь диоксановых спиртов с их эфирами и формалями с содержанием 5 мас.% диоксановых спиртов, выделенная из ВПП в процессе вакуумной дистилляции (фракция 130-160°С при 10 мм рт.ст.). В качестве модифицирующего агента используется малеиновый ангидрид в количестве 0,5 мас.% от количества указанной смеси (массовое соотношение смеси и малеинового ангидрида 200:1). Реакцию проводят при температуре 140°С в течение 2 часов.

Пример 6. Выполняется аналогично примеру 5. В качестве модифицирующего агента используется фталевый ангидрид в количестве 0,25 мас.% от загрузки смеси, указанной в примере 5 (массовое соотношение смеси и фталевого ангидрида 400:1). Реакцию проводят при температуре 140°С в течение 3 часов.

Пример 7. Выполняется аналогично примеру 5. В качестве модифицирующего агента используется янтарный ангидрид в количестве 2,5 мас.% в расчете на смесь, указанную в примере 5 (массовое соотношение смеси и янтарного ангидрида 40:1). Реакцию проводят при температуре 150°С в течение 2 часов.

Пример 8. Выполняется аналогично примеру 5. В качестве модифицирующего агента используется фосфорный ангидрид в количестве 1,0 мас.% от массы смеси (массовое соотношение смеси и фталевого ангидрида 100:1). Реакцию проводят при температуре 100°С в течение 2 часов.

Пример 9. Выполняется аналогично примеру 5. В качестве модифицирующего агента используется капролактам в количестве 5,0 мас.% от загрузки смеси (массовое соотношение смеси и капролактама 20:1). Реакцию проводят при температуре 140°С в течение 5 часов.

Пример 10. Выполняется аналогично примеру 1. Вместо индивидуального диоксанового спирта используется смесь диоксановых спиртов с их эфирами и формалями с содержанием 25 мас.% диоксановых спиртов, выделенная из ВПП в процессе вакуумной дистилляции (фракция 122-160°С при 10 мм рт.ст.). В качестве модифицирующего агента используется малеиновый ангидрид в количестве 12,5 мас.% от количества смеси (массовое соотношение смеси и малеиновый ангидрид 80:1). Реакцию проводят при температуре 100°С в присутствии в качестве катализатора п-толуолсульфокислоты (0,05% в расчете на смесь) в течение 2 часов.

Пример 11. Выполняется аналогично примеру 10. В качестве модифицирующего агента используется фталевый ангидрид в количестве 15,0 мас.% (массовое соотношение смеси и фталевого ангидрида 7:1) от количества смеси. Реакцию проводят при температуре 120°С в присутствии в качестве катализатора катионита марки КУ-2 (0,05% в расчете на смесь) в течение 2 часов.

Пример 12. Выполняется аналогично примеру 10. В качестве модифицирующего агента используется янтарный ангидрид в количестве 12,0 мас.% (массовое соотношение смеси и янтарного ангидрида 8:1) от количества смеси. Реакцию проводят при температуре 120°С в присутствии в качестве катализатора сульфированного угля (0,05% в расчете на смесь) в течение 2 часов.

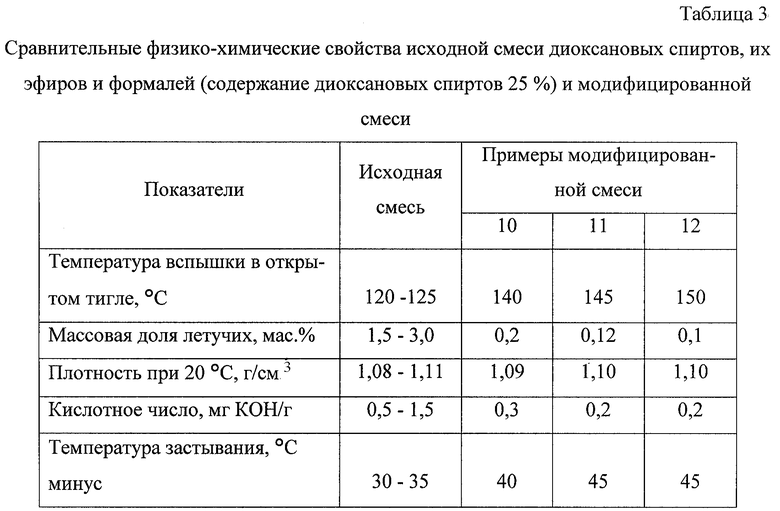

Заявляемое изобретение по сравнению с прототипом позволяет снизить затраты на синтез модифицирующей добавки на основе диоксановых спиртов за счет исключения дорогостоящего сырья, уменьшить температуру процесса, снизить кислотное число продукта и содержание в нем летучих примесей (см. табл.1). При химической модификации диоксановых спиртов непосредственно в смеси спиртов с их эфирами и формалями заявляемый способ позволяет повысить пластифицирующие свойства смеси, температуру вспышки, термостабильность, устойчивость к термоокислительной деструкции, снизить содержание летучих примесей, кислотное число и температуру застывания. Модифицированная таким образом смесь характеризуется физико-химическими свойствами, приведенными в таблицах 2 и 3.

Физико-химические свойства модифицированного диоксанового спирта

Сравнительная оценка физико-химических свойств и пластифицирующей способности модифицированной смеси диоксановых спиртов, их эфиров и формалей (содержание диоксановых спиртов 5%) с промышленными пластификаторами

жидкость

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИФИКАТОР И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2011 |

|

RU2456313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1992 |

|

RU2043389C1 |

| ПЛАСТИФИКАТОР | 2004 |

|

RU2260606C1 |

| Композиция полимерная | 2023 |

|

RU2816496C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОБУВНОГО ПЛАСТИКАТА | 2000 |

|

RU2180341C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2277549C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 1999 |

|

RU2156266C1 |

| СОСТАВ ПЛАСТИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ | 1998 |

|

RU2148594C1 |

| КЛЕЮЩАЯ ПАСТА "ПЛАСТИЗОЛЬ" | 2004 |

|

RU2263129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 2001 |

|

RU2186088C1 |

Изобретение относится к способу химической модификации диоксановых спиртов, а также смесей этих спиртов с их эфирами и формалями, которые являются отходами производства изопрена и, в частности, используются в качестве вторичного пластификатора в производстве поливинилхлоридных композиций. Способ заключается в том, что в качестве модифицирующего агента используют, по крайней мере, одно вещество, выбранное из группы, включающей циклический ангидрид (предпочтительно малеиновый ангидрид, фталевый ангидрид, фосфорный ангидрид, янтарный ангидрид, отходы производства фталевого ангидрида) или циклический амид (предпочтительно капролактам, бутиролактам) при массовом соотношении спирт (или смесь спиртов с эфирами и формалями) : модифицирующий агент 0,56-400:1, обработку проводят при температуре 100-180°С в течение 2 -6 часов. Технический результат: увеличение выхода продукта, замена дорогостоящего сырья на дешевое и более доступное, уменьшение температуры процесса, снижение кислотного числа продукта и содержания в нем летучих примесей. 2 з.п. ф-лы, 4 табл.

| Пластифицирующая смесь для поливинилхлорида | 1988 |

|

SU1650664A1 |

Авторы

Даты

2005-10-27—Публикация

2002-09-11—Подача