Изобретение относится к металлургии, в частности к термической обработке упругих элементов из бериллиевой бронзы марки Бр.Б2.

Бериллиевая бронза обладает оптимальными электрическими, антикоррозионными, прочностными и упругими характеристиками, в связи с чем данный материал находит большое применение в приборостроении, компьютерной технике, в автомобильной и электронной промышленности для изготовления контактных упругих элементов. С целью получения оптимального сочетания прочностных, пластических и упругих характеристик упругие элементы, изготовленные из бериллиевой бронзы (Бр.Б2), подвергаются термической обработке. Основными видами термообработки являются закалка (приведение в мягкое состояние), как промежуточная операция, и дисперсионное твердение или старение (придание материалу прочностных и упругих свойств).

По использованию режимов проведения операции термической обработки существует несколько рекомендаций:

1. Температура нагрева под закалку - 780±10°С, выдержка при данной температуре в течение 10-20 мин, затем быстрое охлаждение в воде. Температура старения (дисперсионного твердения) - 320±10°С в течение 3 часов [1].

2. 3акалка с 760-780°С в воде и старение при температуре 300-350°С в течение 2 часов [2].

3. Закалка с 770-790°С в воде, старение 310-340°С в течение - 60-240 мин [3].

Вышеприведенные режимы термообработки имеют некоторые недостатки. Во-первых, нет общих, четко установленных температурных и временных режимов дисперсионного твердения, а именно, температура старения колеблется в интервале 300-350°С, а время процесса термообработки - от одного до четырех часов. Во-вторых, контроль качества термообработанных деталей производится путем замера их твердости на образцах-свидетелях. Партия термически обработанных деталей считается качественной, если их твердость составляет не менее 320 HV [3]. Как показала практика, если соблюдать вышеприведенные режимы старения, то значение твердости может достигать 440 HV. Так как твердость служит характеристикой прочности детали, то такой расширенный разброс этого параметра нежелателен, потому что и пределы параметров прочности будут также увеличиваться. Выходит, что одну партию деталей можно получить значительно менее прочную, чем другую, но обе партии будут считаться качественными. Согласно утверждению А.Г. Рахштадта и его коллег [4], измерение твердости является всего лишь методом определения качества процесса термообработки, а не качества детали. Кроме того, для пружин наиболее информативными показателями являются показатели упругости, так как именно они в основном участвуют в расчетах на стадии проектирования и в большей степени характеризуют качество упругих элементов.

В настоящее время на стадии проектирования пружин значения показателей модуля нормальной упругости (Е, ГПа) и модуля сдвига (G,ГПа) берутся из справочных материалов или ГОСТ 15834-77. Эти показатели имеют постоянное установленное значение.

Бериллиевая бронза может эксплуатироваться при повышенных температурах, в слабоагрессивных срезах и под действием токов высокой частоты. Поэтому, учитывая условия работы упругих элементов, важно просчитывать их физико-механические свойства с высокой степенью точности. Для определения жесткости пружин используются формулы [5], в которые подставляются только линейные размеры пружин и значение модуля нормальной упругости или модуля сдвига, в зависимости от типа пружины. Если расчетная жесткость упругих элементов имеет неудовлетворительный результат, то для получения необходимого ее значения, так как значения модулей упругости считаются постоянными величинами, приходится изменять размеры пружин. Подобный метод получения необходимого значения жесткости может вызвать определенные конструктивные трудности, так как изменение размеров пружины в некоторых случаях приводит к изменению размеров контактирующих деталей. Кроме того, пружины обладают частотой собственных колебаний, и если в процессе эксплуатации собственная частота колебаний детали совпадает с частотой вынужденных колебаний, то происходит резонанс, при этом резко сокращается срок службы упругого элемента. Во избежание эффекта резонанса изменяют частоту собственных колебаний пружины, которая также определяется жесткостью, изменение которой опять же создает определенные конструктивные трудности. Из вышесказанного следует, что достоверность максимально точного расчета пружины во многом определяется значением упругих модулей.

Согласно ГОСТ 15834-77 бериллиевая бронза поставляется либо в мягком (закаленном при температуре 770-790°С) состоянии, либо в твердом (закаленном при температуре 770-790°С и деформированном на 30-40% волочением). Значения модуля нормальной упругости бериллиевой бронзы в этих состояниях считаются одинаковыми [1].

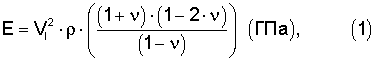

Однако при измерении модуля нормальной упругости акустическим методом, он будет определяться формулой:

где ρ - плотность материала, кг/м3, ν - коэффициент Пуассона, равный

а vl и vτ - соответственно скорости продольных и поперечных волн, проходящих через материал, м/с, [5], и, как видно из уравнения 1, модуль нормальной упругости прямопропорционален плотности металла. Значения плотности бериллиевой бронзы в мягком и твердом (закаленном и продеформированном) состояниях будут различными. Кроме того, скорости акустических волн, проходящих через материал, также будут разными, так как они являются структурно чувствительными показателями. Отсюда следует, что значение модуля нормальной упругости бронзы Бр.Б2 в мягком и твердом состояниях не может быть одинаковым.

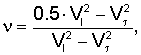

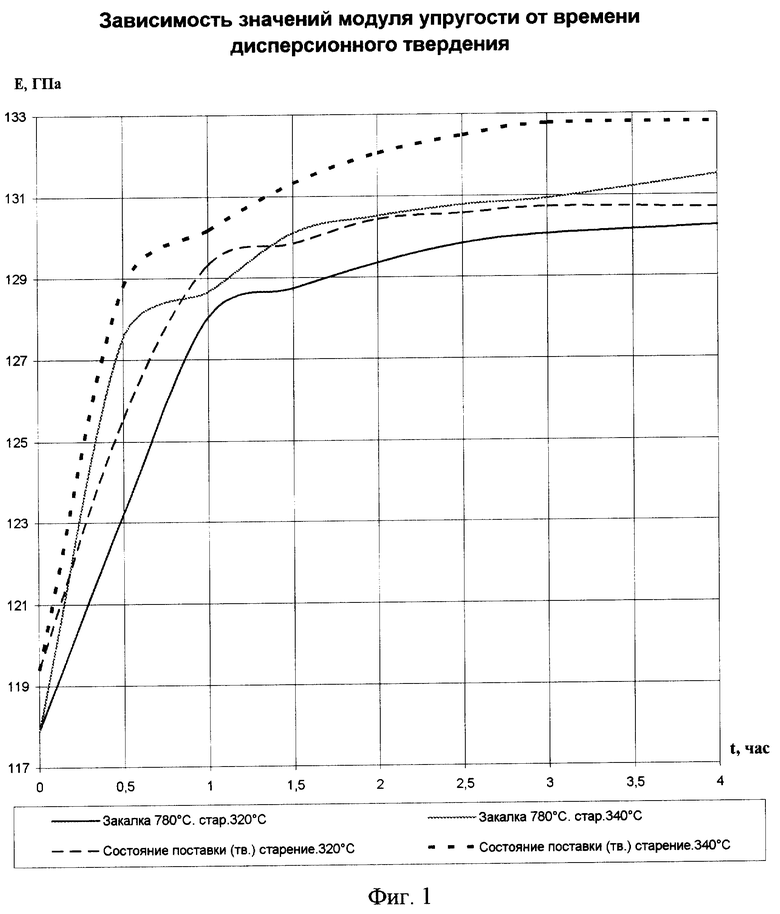

Была проведена работа по определению значений упругих модулей бронзы при различных температурных и временных режимах дисперсионного твердения. Для выявления связи между физическими свойствами бериллиевой бронзы и механическими проводились испытания образцов на растяжение и замер твердости. Образцы подвергались старению при температурах 320±2°С и 340±2°С от 0 до 4 часов с шагом 0,5 часа с мягкого и твердого исходных состояний.

Определение модулей упругости проводилось в два этапа: определение скорости продольных и поперечных волн, проходящих через образец, и определение плотности данных образцов, которая измерялась гидростатическим методом [6]. Максимальная относительная погрешность измерений составляла 0,015%. Известно, что плотность материала зависит от его структурного состояния, так как она определяется межатомным расстоянием кристаллической решетки, которое, в свою очередь, изменяется с изменением структуры материала. Для бериллиевой бронзы марки Бр.Б2 плотность с увеличением времени старения повышается с 8210 кг/м3 до 8310 кг/м3. В металлургической промышленности изменением плотности пренебрегают, так как во время выплавки и изготовления проката, в процессе термической и пластической обработки она изменяется в пределах 0,1-1,2%. Непостоянство значений плотности можно объяснить наличием металлургических дефектов (пористость, неметаллические включения и т.д.), а также вследствие изменения микроструктуры сплава при проведении операции термообработки. В проведенных исследованиях изменение плотности измерялось с целью снижения погрешности полученных значений упругих модулей. Максимальная относительная погрешность измерения упругих модулей составила 0,3%.

Твердость образцов измерялась на микротвердомере типа ПМТ-3 по ГОСТ 2999-75 «Метод измерения твердости по Виккерсу».

Механические свойства бериллиевой бронзы определялись испытанием термически обработанных образцов на растяжение. Тип образцов, методика проведения испытаний и методика расчетов соответствовали требованиям ГОСТ 1497-84 «Методы испытаний на растяжение».

Исследования показали, что:

1. Так как большой разброс температуры оказывает заметное влияние на изменение скорости фазовых превращений, в результате чего повышается разброс значений механических и физических характеристик изделий из бериллиевой бронзы, то температурная погрешность дисперсионного твердения не должна превышать ±4°С (при разнице температуры старения в 20°С время фазовых превращений изменяется примерно на 30 минут).

2. Для определения режимов дисперсионного твердения необходимо руководствоваться не столько достижением определенных значений твердости, сколько значениями модулей упругости, поскольку они являются более информативными и важными для упругих элементов.

3. Возможны несколько вариантов достижения необходимых значений упругих модулей: с помощью повышения температуры старения или увеличением продолжительности времени старения. Поэтому при выборе оптимальных режимов термообработки следует учитывать как экономический, так и технологический факторы.

4. Значения упругих модулей носят переменный характер и зависят от степени деформации и режимов термообработки, а это означает, что определенные показатели упругих модулей можно получать не за счет изменения размеров детали, а в большинстве случаев за счет правильно подобранного исходного состояния материала (твердого или мягкого) и режимов термообработки.

Сущность изобретения заключается в том, что при расчетах упругих элементов в большинстве случаев можно манипулировать не размерами элементов, а конкретным значением упругих модулей, достигаемым определенным режимом термообработки, выбираемым по разработанным диаграммам зависимости изменения упругих модулей от режимов термообработки.

Техническим результатом заявляемого способа является обоснованный выбор режимов термической обработки, в частности, режимов дисперсионного твердения упругих элементов из Бр.Б2 для достижения необходимых физико-механических характеристик с максимальной точностью.

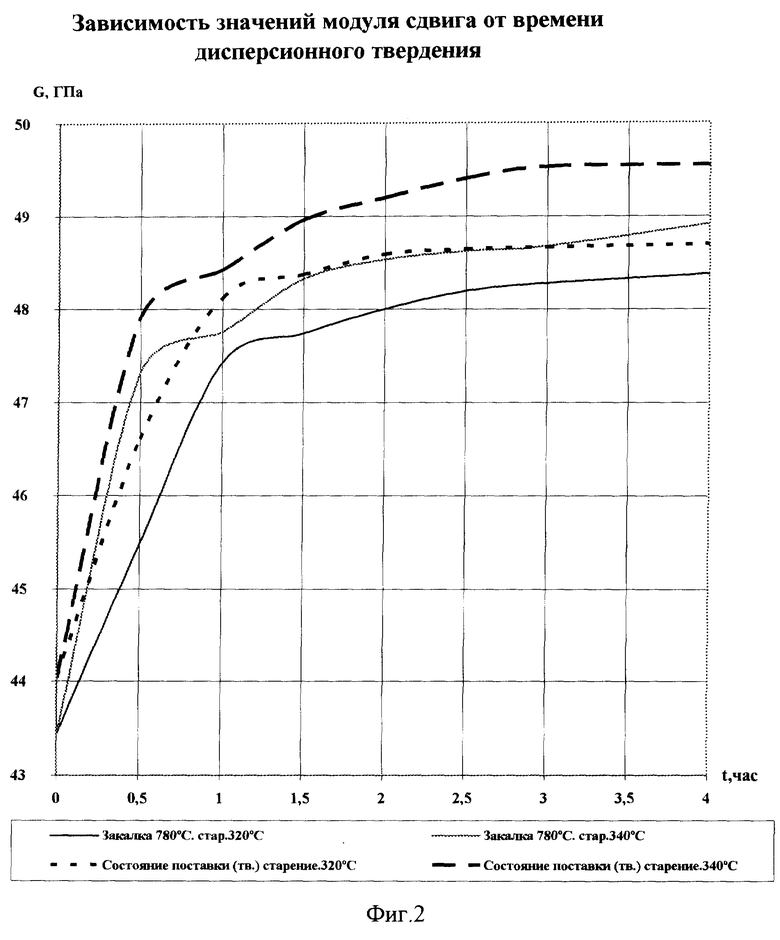

Для получения вышеуказанного технического результата на стадии разработки упругих элементов при расчете, в зависимости от типа детали, выбирается определенное, требуемое значение модуля нормальной упругости или модуля упругости при сдвиге. Это значение отражается в конструкторской документации вместо требования по твердости. В дальнейшем, по разработанным диаграммам (фигуры 1, 2) для получения требуемых свойств разрабатываемых элементов выбираются исходное состояние материала (мягкое или твердое) и режимы дисперсионного твердения.

Например, (фиг.3) в конструкторской документации предъявляется требование по модулю нормальной упругости Е=(129,5-130) ГПа. Согласно диаграмме на фигуре 1 заложенное значение модуля упругости можно получить несколькими способами:

1. Состояние поставки (твердое), старение при температуре 340±4°С с выдержкой 40-45 мин.

2. Состояние поставки (твердое), старение при температуре 320±4°С с выдержкой 70-80 мин.

3. Закалка 780±4°С, охлаждение в воде или состояние поставки (мягкое), старение при температуре 340±4°С с выдержкой 70-80 мин.

4. Закалка 780±4°С, охлаждение в воде или состояние поставки мягкое, старение при температуре 320±4°С с выдержкой 120-150 мин.

Исходное состояние материала определяется типом упругого элемента, так, если элемент имеет сложную форму, подвергается в процессе изготовления значительным пластическим деформациям, то необходимо применять бронзу в мягком (закаленном) состоянии, так как бронза в твердом состоянии уже деформирована на 30-40% [1] и дальнейшая деформация может привести к образованию микротрещин в структуре материала, что резко понизит ее физико-механические свойства и сократит срок эксплуатации детали. В связи с этим наилучшим режимом термообработки (упрочнением бронзы) является режим способов по пунктам 3 и 4, но, исходя из экономических соображений, оптимальным вариантом будет способ пункта 3, так как процесс старения по нему сокращается примерно на один час, по сравнению со способом пункта 4.

В случае, если деталь на стадии изготовления не подвергается значительным пластическим деформациям, то оптимальными являются способы упрочнения пунктов 1 и 2. Однако способ по п.1 наиболее целесообразен в экономическом и технологическом планах.

Аналогично выбираются исходное состояние бронзы и режимы ее упрочнения (термообработки) для других заданных значений упругих модулей.

Таким образом, с помощью предлагаемого способа можно получать значения упругих модулей деталей из бериллиевой бронзы в пределах 127-133 ГПа для модуля нормальной упругости и 47,5-49,5 ГПа для модуля сдвига. Манипулируя этими значениями, можно варьировать в определенных пределах значениями жесткости и частотами собственных колебаний. При изменении значений упругих модулей в вышеуказанных интервалах твердость детали будет составлять не менее 320 HV, а предел прочности - не менее 1060 МПа. Это означает, что при использовании заявляемого способа выбора режимов термообработки упругих элементов из бериллиевой бронзы марки Бр.Б2 существующие требования к качеству изготавливаемых деталей удовлетворяются.

Контролировать качество упругих элементов рекомендуется ультразвуковым методом. Этот метод является неразрушающим, наиболее технологичным, поэтому его можно использовать как после операции термообработки, так и после нанесения гальванического покрытия (в конечной стадии изготовления пружины), которое влияет на упругие и прочностные характеристики пружин [3].

Список использованной литературы

1. ГОСТ 15834-77. Проволока из бериллиевой бронзы. Технические условия.

2. Ю.М. Лахтин. «Металловедение и термическая обработка металлов». Изд. 2-е, перераб. и доп.: М., «Металлургия», 1979.

3. Р4. 054. 035 - 89 «Рекомендации. Элементы пружинные из сплавов черных и цветных металлов. Термическая обработка».

4. Ж.П. Пастухова, А.Г. Рахштадт. «Пружинные сплавы цветных металлов»: М., «Металлургия», 1983.

5. ОСТ4 Г0.838.200 «Пружины. Методика расчета и указания по проектированию».

6. «Испытание материалов». Справ. изд. под ред. X. Блюменауэра: М., «Металлургия», 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЕЙ УПРУГОСТИ БЕРИЛЛИЕВОЙ БРОНЗЫ Бр.Б2 | 2004 |

|

RU2281491C2 |

| СПОСОБ ОБРАБОТКИ БЕРИЛЛИЕВОЙ БРОНЗЫ ДЛЯ ПОВЫШЕНИЯ ЕЕ ПРОЧНОСТНЫХ ПАРАМЕТРОВ | 2009 |

|

RU2419674C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ БРБ2, ОХЛАЖДАЕМЫХ В ВОДНО-СОЛЕВОМ РАСТВОРЕ С ХЛОРСОДЕРЖАЩИМИ ПРИСАДКАМИ | 2013 |

|

RU2530675C1 |

| Способ контроля термической обработки изделий из бериллиевой бронзы | 1981 |

|

SU979971A1 |

| СПОСОБ ПРОКАТКИ ЛЕНТ ИЗ БЕРИЛЛИЕВЫХ БРОНЗ | 2003 |

|

RU2223157C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ЦАНГ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 2021 |

|

RU2764726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ЛЕНТОЧНОЙ ПРУЖИНЫ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 2015 |

|

RU2598420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1985 |

|

RU2153110C2 |

| Способ изготовления и контроля мембранных коробок из дисперсионно-твердеющих сплавов | 1990 |

|

SU1770795A1 |

Изобретение относится к области металлургии, а именно к выбору режимов термической обработки упругих элементов из бериллиевой бронзы Бр.Б2. Предложен способ выбора режимов термической обработки упругих элементов из бериллиевой бронзы Бр.Б2, при этом режим термической обработки выбирают в зависимости от требуемых значений модуля нормальной упругости или модуля сдвига по разработанным диаграммам, описывающим зависимость изменения модуля нормальной упругости или модуля сдвига от режима дисперсионного твердения и исходного состояния материала упругого элемента, закаленного или закаленного и продеформированного, при этом исходное состояние материала упругого элемента выбирают в зависимости от типа упругого элемента. Технический результат - выбор режимов термической обработки для упругих элементов из бериллиевой бронзы Бр.Б2 для достижения необходимых физико-механических характеристик с максимальной точностью. 3 ил.

Способ выбора режимов термической обработки упругих элементов из бериллиевой бронзы Бр.Б2, отличающийся тем, что режим термической обработки выбирают в зависимости от требуемых значений модуля нормальной упругости или модуля сдвига по разработанным диаграммам, описывающим зависимость изменения модуля нормальной упругости или модуля сдвига от режима дисперсионного твердения и исходного состояния материала упругого элемента, закаленного или закаленного и продеформированного, при этом исходное состояние материала упругого элемента выбирают в зависимости от типа упругого элемента.

| ПАСТУХОВА Ж.П | |||

| и др | |||

| Пружинные сплавы цветных металлов | |||

| М.: Металлургия, 1983, с.40-44 | |||

| Способ термической обработки бериллиевой бронзы | 1975 |

|

SU600209A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНТАКТНЫХ ПРУЖИН ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 1991 |

|

RU2048593C1 |

| JP 2000160312 А, 13.06.2000. | |||

Авторы

Даты

2005-10-27—Публикация

2004-03-22—Подача