Изобретение относится к области прокатки, конкретно к технологии получения плоского проката из дисперсионно-упрочняемых сплавов системы медь-бериллий или, как их называют, бериллиевых бронз.

Известен способ прокатки лент из бериллиевых бронз, включающих горячую прокатку слитков при температуре 820-600oС, закалку заготовки с ее нагревом до температуры 750-780oС, холодные прокатки ленты со степенью деформации за проход 48-55% (см., например, Медно-бериллиевые сплавы, их свойства, применение и обработка. С. И. Берман. М.: Металлургия, 1966, 343 с. с илл., с. 209, 254, 260). Этот способ по совокупности существенных признаков выбран в качестве ближайшего аналога изобретения. В известном способе регламентированы такие параметры процесса, как температурный интервал горячей прокатки, температура нагрева под закалку, суммарная степень деформации при холодных прокатках.

Однако отсутствие обоснованной связи между режимами прокатки и промежуточными термообработками в данном известном способе не позволяет получить изделие со стабильными высокими механическими свойствами, такими, в частности, как предел упругости под воздействием длительной нагрузки. Это связано с недостаточной однородностью микроструктуры сплава, выражающейся в размерной неоднородности зерна, неоднородности распределения в сплаве твердой (упрочняющей) фазы.

От оптимального выбора и сочетания параметров горячей и холодной прокатки и термообработки зависит качество получаемых лент, определяемое совокупностью механических свойств (пределом прочности, пределом упругости, пределом выносливости, твердостью, относительным удлинением) и электропроводностью. При этом важны механические свойства лент на всех этапах передела: как в закаленном (мягком) состоянии и деформированном после закалки (твердом), так и после проведения отделочной термомеханической обработки, режимы которой окончательно определяют совокупность свойств готового изделия.

Задачей изобретения является разработка оптимальной, с точки зрения повышения точности получаемых конечных свойств, технологии производства плоского проката из бериллиевых бронз, улучшение и стабилизация механических свойств изделий.

Способ прокатки лент из бериллиевых бронз предусматривает горячую прокатку слитков с последующей закалкой и многостадийную холодную прокатку с термообработкой после каждой холодной прокатки.

В соответствии с изобретением горячую прокатку производят в диапазоне температур 780-450oС при температуре конца прокатки ниже 500oС, закалку после горячей прокатки - с нагревом до температуры 720-740oС и выдержкой при этой температуре в течение 8-9 часов, холодную прокатку - по меньшей мере трехкратно, на начальной стадии со степенью деформации 70-75%, на промежуточной - со степенью деформации 45-50%, на заключительной - со степенью деформации 11-37%, при этом термообработку после каждой, кроме последней, холодной прокатки производят посредством закалки проката с его нагревом до температуры 780oС и выдержкой при этой температуре в течение времени t= 55lnh+168, где t - время выдержки, с; h - толщина проката, мм, после последней холодной деформации - посредством старения проката при температуре 340-500oС с выдержкой в течение 3-10 мин.

Задача изобретения решается качественно новым подходом к технологической схеме не как к последовательности отдельных операций, приводящих к трансформации заготовки в плоский прокат заданной геометрии, свойства которого задаются на конечной стадии (последняя холодная прокатка и термообработка после нее), а как к единому процессу деформационно-термоциклической обработки, сущность которой заключается в постоянном накоплении положительных изменений в структуре метала. Изобретение позволяет получить мелкозернистую с минимальной разнозернистостью матрицу твердого раствора на основе меди, в которой после старения формируется модулированная (квазипериодическая) структура выделений CuBe (упрочняющей фазы).

Регламентируемые режимы технологического процесса

- Температурный интервал горячей прокатки

- Температура нагрева и время выдержки при закалке, проводимой после горячей деформации

- Степень деформации на разных стадиях холодной прокатки, число циклов "холодная деформация-термообработка", температура нагрева и время выдержки при закалке и старении, проводимых после холодных деформаций.

Горячая деформация проводится в несколько проходов в температурном интервале 780-450oС с суммарной деформацией более 90%. Деформация на последних проходах проводится в температурной области (ниже 500oС) минимальной стабильности пересыщенного твердого раствора Be в Сu, что ведет к возникновению встречно идущего процесса выпадения и растворения упрочняющей фазы. Благодаря совмещению процессов выпадения вторичной упрочняющей фазы и ее дробления проводимой пластической деформацией становится возможным приведение частиц упрочняющей фазы в нестабильное состояние, следствием чего является их растворение, в свою очередь приводящее к повышению однородности и стабильности механических свойств сплава. Кроме того, дробление скоплений твердой фазы исключает быстрое упрочнение и появление трещин при последующей холодной прокатке

Следующую за горячей прокаткой термообработку проводят по режиму: нагрев, выдержка при температуре 720-740oС в течение 8-9 часов в шахтной печи с охлаждением в воду. Закалка, проводимая в указанном режиме, необходима для повышения пластичности металла (что, в свою очередь, необходимо для дальнейшей деформации) с сохранением положительных результатов воздействия на структуру металла горячей прокаткой. Оптимальный режим закалки подобран опытным путем исходя из температурных условий предшествующей горячей прокатки и толщины подката.

Так, в частности, нагрев ниже температуры 720oС и выдержка меньше 8 ч не обеспечивают восстановления пластичности в достаточной степени, нагрев выше температуры 740oС и выдержка более 9 ч могут привести к чрезмерному росту зерна, что в дальнейшем осложнило бы процесс управления зернистостью.

Дальнейшую обработку сплава также проводят исходя из условий получения наиболее благоприятной микроструктуры таким образом, чтобы не допустить роста зерна и повысить однородность упрочняющей фазы, что позволяет получить наиболее благоприятную микроструктуру сплава.

Холодную прокатку проводят в несколько стадий, чередуя каждую холодную прокатку с термообработкой в режиме деформационно-термоциклической обработки (ДТЦО). Количество циклов "холодная прокатка-термообработка" не должно быть меньше 3, меньшее их количество не обеспечивает достижения достаточно высокого уровня и стабильности (минимального разброса) механических свойств сплава.

Деформационно-термоциклическая обработка заключается в периодическом повторении операции холодной прокатки с регламентированными обжатиями (на начальной стадии обжатие составляет 70-75%, на промежуточной - 45-50%, на заключительной - 11-37%) и закалки в лентозакалочных печах при температуре 780oС с выдержкой в течение времени, определяемого по зависимости:

t=55lnh+168,

где t - время выдержки, с;

h - толщина проката, мм.

Проведение ДТЦО в указанном режиме: многократные холодные деформации с кратковременными промежуточными закалками позволяет воздействовать на однородность микроструктуры, при соблюдении заявленных режимов деформаций и термообработок становится возможным сохранение дислокационной структуры сплава, устранение области зонного распада пересыщенного твердого раствора. Получаемая в результате обработки субзернистая ячеистая структура предопределяет равномерность выпадения упрочняющей фазы по границам зерен.

Расчет времени выдержки (с помощью приведенной математической зависимости) в сочетании с выбором температуры нагрева под закалку обеспечивает наиболее полное растворение Be в Сu при сохранении мелкозернистой нерекристаллизованной зеренной структуры. Многократное чередование холодной деформации и термообработки, проводимых в указанных режимах, приводит к постоянному накоплению от цикла к циклу положительных изменений в структуре сплава, позволяет получить мелкозернистую микроструктуру с пониженной величиной разнозернистости, обеспечивающую изотропность и стабильность механических свойств. Деформационные, температурные и временные режимы ДТЦО подобраны опытным путем исходя из условий достижения необходимых структуры и свойств изделий, минимизации разброса механических свойств.

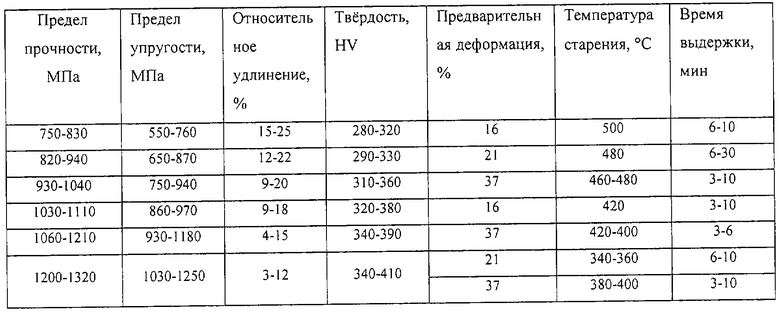

Совокупность уровня свойств готового изделия определяется на завершающем этапе производства режимами проведения последней холодной прокатки в сочетании с завершающей термообработкой старением. Благодаря предшествующей обработке на этот этап производства попадают заготовки, уже имеющие благоприятную микроструктуру, что делает возможным формирование механических свойств изделий в широком диапазоне. Подбором определенных сочетаний степени деформации при последней прокатке и температурно-временного режима старения после нее можно добиться получения как максимальной прочности при умеренной технологичности (пластичности), так и высокой технологичности при умеренных прочностных характеристиках, также возможны переходные варианты (см. таблицу).

При использовании аналогичной технологии с параметрами прокатки и термообработки, выходящими за пределы заявленных интервалов значений этих параметров, получаемые изделия имеют значительно более высокую степень разнозернистости, недостаточно стабильные и высокие механические свойства.

Пример

Заготовку из сплава, содержащего следующие компоненты, мас.%: бериллий 1,95%, никель 35%, медь остальное, прокатали в горячем состоянии при температуре конца прокатки, составляющей 490oС с толщины 80 мм до толщины 5 мм. Закалку после горячей прокатки провели с нагревом до 730oС и выдержкой в шахтной печи в течение 8 ч.

Начальная стадия холодной прокатки (один цикл прокатки в реверсивном прокатном стане) проведена с толщины 5 мм до толщины 1,5 мм (степень деформации составляет 70%), последующая закалка с выдержкой при температуре 780oС в течение 90 с.

Промежуточная стадия холодной прокатки (3 цикла прокатки в реверсивном прокатном стане) с термообработками проведена в следующем режиме:

- первый цикл прокатки - с толщины 1,5 мм до толщины 0,8 мм (степень деформации 47%), закалка с выдержкой в течение 156 с,

- второй цикл прокатки - с толщины 0,8 мм до толщины 0,4 мм (степень деформации 50%), закалка с выдержкой в течение 120 с,

- третий цикл прокатки - с толщины 0,4 мм до толщины 0,2 мм (степень деформации 50%), закалка с выдержкой в течение 80 с.

Заключительная стадия холодной прокатки (один цикл прокатки в реверсивном прокатном стане) проведена с толщины 0,2 мм до толщины 0,17 мм (степень деформации 15%), заключительная термообработка старением с нагревом до температуры 500oС и выдержкой в течение 8 мин.

Полученные в результате обработки ленты имели следующие механические свойства (при их минимальном разбросе в объеме изделия): предел прочности 804 МПа, предел упругости 613 МПа, относительное удлинение 20%, твердость 284 HV. Показатели размерной неоднородности зерна в структуре сплава значительно снижены по сравнению с изделиями, полученными по технологии, известной из способа-прототипа.

Сплав указанного выше состава не исчерпывает назначения описываемого способа, данная технология может быть использована для обработки медно-бериллиевых сплавов в широком диапазоне их составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ ПСЕВДО-АЛЬФА ТИТАНОВОГО СПЛАВА МАРКИ ВТ18У | 2018 |

|

RU2681236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2000 |

|

RU2183691C2 |

| Способ получения тонколистового проката из бор-содержащего алюминиевого сплава | 2016 |

|

RU2630186C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2000 |

|

RU2187561C2 |

| СПОСОБ ПРОИЗВОДСТВА ФОЛЬГИ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1990 |

|

RU2015182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

Изобретение относится к области прокатки, конкретно к технологии получения плоского проката из дисперсионно-упрочняемых сплавов системы медь-бериллий. Задачей изобретения является повышение точности, стабилизация получаемых конечных свойств изделий. Способ включает горячую прокатку слитков с последующей закалкой и многостадийную холодную прокатку с термообработкой после каждой холодной прокатки. Горячую прокатку производят в диапазоне температур 780-450oС при температуре конца прокатки ниже 500oС, закалку после горячей прокатки - с нагревом до 720-740oС и выдержкой при этой температуре в течение 8-9 ч, холодную прокатку - по меньшей мере трехкратно с регламентированными величинами степени деформации на каждой стадии прокатки. Термообработку после каждой, кроме последней, холодной прокатки производят посредством закалки проката с регламентируемыми температурой нагрева и выдержкой, после последней холодной деформации - посредством старения проката при регламентируемых условиях. Изобретение обеспечивает снижение структурной неоднородности сплава, стабильность и минимизацию разброса механических свойств изделий. 1 табл.

Способ прокатки лент из бериллиевых бронз, включающий горячую прокатку слитков с последующей закалкой и многостадийную холодную прокатку с термообработкой после каждой холодной прокатки, отличающийся тем, что горячую прокатку производят в диапазоне температур 780-450°С, при температуре конца прокатки ниже 500°С, закалку после горячей прокатки - с нагревом до 720-740°С и выдержкой при этой температуре в течение 8-9 ч, холодную прокатку - по меньшей мере трехкратно, на начальной стадии - со степенью деформации 70-75%, на промежуточной - со степенью деформации 45-50%, на заключительной - со степенью деформации 11-37%, при этом термообработку после каждой, кроме последней, холодной прокатки производят посредством закалки проката с его нагревом до температуры 780°С и выдержкой при этой температуре в течение времени

t=55lnh+168,

где t - время выдержки, с;

h - толщина проката, мм;

после последней холодной деформации посредством старения проката при температуре 340-500°С с выдержкой в течение 3-10 мин.

| БЕРМАН С.И | |||

| Медно-бериллиевые сплавы, их свойства, применение и обработка | |||

| - М.: Металлургия, 1966, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЕЙНЫХ СВИНЦОВИСТЫХ ЛАТУНЕЙ | 1991 |

|

RU2030482C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| US 3841922, 15.10.1974 | |||

| US 5370753, 06.12.1994 | |||

| US 5354388, 11.10.1994. | |||

Авторы

Даты

2004-02-10—Публикация

2003-02-06—Подача