Изобретение относится к огнеупорной промышленности и может быть использовано для получения радиотехнических и электротехнических материалов форстеритового состава.

Цель изобретения - повышение содержания чистого форстерита в конечном продукте.

Использование в шихте стехиомет- рической смеси природного магнезиаль- но-силикатного сырья и периклазового порошка, а также магнезиоферрита (или стехиометрической смеси оксидов MgO и ГегОэ) приводит к кристаллизации в продуктах плавки фаз оливина (Mg, Fe) ., монтичеллита CaMgSiO, магномагнетита (Mg.FejFe-Oi, шпинели сложного состава (Mg,Fe,Ca)

(Al,Fe)204. Периклаз MgO и энстатит MgSiOj согласно данным исследования при этом не выделяются. При введении в шихту магнезиоферрита осуществляется кристаллизация сложного по химическому составу магнезиоферрита, богатого примесными соединениями - (Mg, Fe, Ca) (Fe, Al)204. Таким образом, происходит очистка материала от примесей. Такой магнезиофер- рит обладает магнитными свойствами и после дробления и мокрого помола легко удаляется магнитной сепарацией материала. Оставшаяся после сепарации часть материала представляет собой порошок форстерита, отдельные частицы которого представлены монокристаллами форстерита и их обломками.

СП

О5 1 СЛ СП

4ь

Возможность образования твердых растворов замещения на основе магне- зиоферрита, обусловлена идентичностью кристаллических структур типа шпинели соединений MgFea04, СаА12&4 , FeFe204, MgAljO, а такле значительной прочностью связи между алюмокисло- родным каркасом , играющей важную роль при выделении СаО в сложный магнезиоферрит. Частичное замещение в таком магнеэиоферрите железа алюминием, позволяет связать СаО, препятствуя образованию энергетически более стабильного (при отсутствии ) двухкальциевого силиката.

Примеси, остающиеся в составе фор- стеритового материала после магнитной сепарации, не образуют самостоятельных фаз, а входят в структуру форсте- рита, изоморфно замещая Mg, и практически не снижают выход форстерита.

Наиболее эффективно выделение таким образом оксида двухвалентного железа, образующего наиболее прочное в рассматриваемой системе соединение с Fea03.

В том случае, если смесь природного магнезиально-силикатного сырья и периклазового порошка отличается от стехиометрии, в кристаллизующихся продуктах плавки присутствуют пери- клаз (содержащий примеси Fe20, Ala03 и СаО) в случае избытка MgO или эн- статит (содержащий примеси FeO, СаО) немагнитные материалы, которые не могут быть удалены магнитной сепарацией, что снижает содержание форстерита в конечном продукте и увеличивает содержание в нем примесей.

Наличие в составе шихты магнезио- феррита в количестве менее 10 мас.% не позволяет провести достаточно полное удаление примесных оксидов из форстерита даже при наименьшем суммарном количестве примесей, составляющим 3,8%.

Введение в шихту более 50 мас.% магнезиоферрита не приводит к улучшению состава материала. В том случае, если используется нестехиометрическа смесь оксидов MgO и FeaOj в составе предлагаемой шихты взамен магнезиоферрита, в кристаллизующихся продуктах плавки присутствуют немагнитные периклаз (при избытке MgO) или эн- статит (при избытке ), снижающие качество материала.

5

0

5

0

5

Подготовка шихты и дальнейший предел материала осуществляют следующим образом. На основании химического анализа сырья с учетом содержания примесных оксидов составляют шихту. Для устранения селективного пылеуноса шихту брикетируют, после чего плавят в режиме открытой дуги. Наплавленный на слив или на бок материал после удаления корки непроплава первичного дробления домалывают мокрым способом до крупности :0,1 мм, что обеспечивает разделение материала на монокристаллы. Порошок сушат и подвергают магнитной сепарации, выделяя магнезиоферрит сложного состава. Полученный порошок состоит на 99-100% из форстерита с остаточным содержанием примесей менее 0,1%. Плотность частиц такого материала по данным газовой пикнометрии составляет 98- 100% от теоретической.

Допускается вместо магнезиоферрита использование стехиометрической смеси оксидов Fe203 и MgO, поскольку в процессе плавки из вышеуказанных оксидов происходит синтез магнезиоферрита.

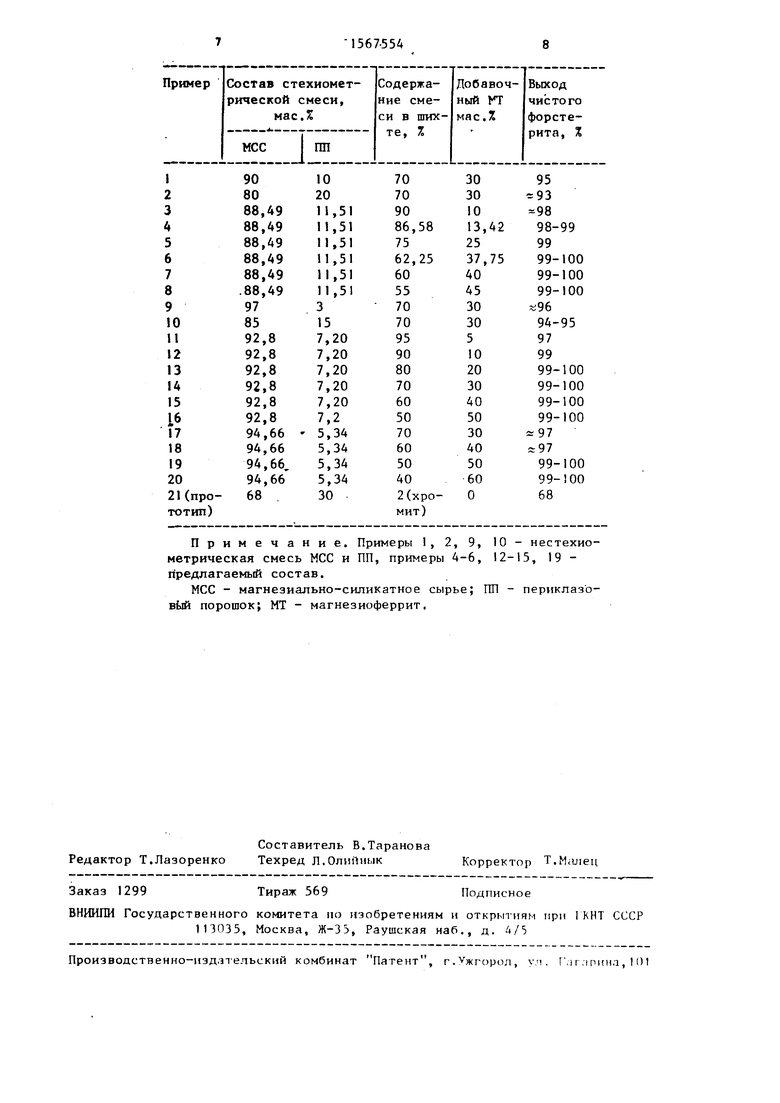

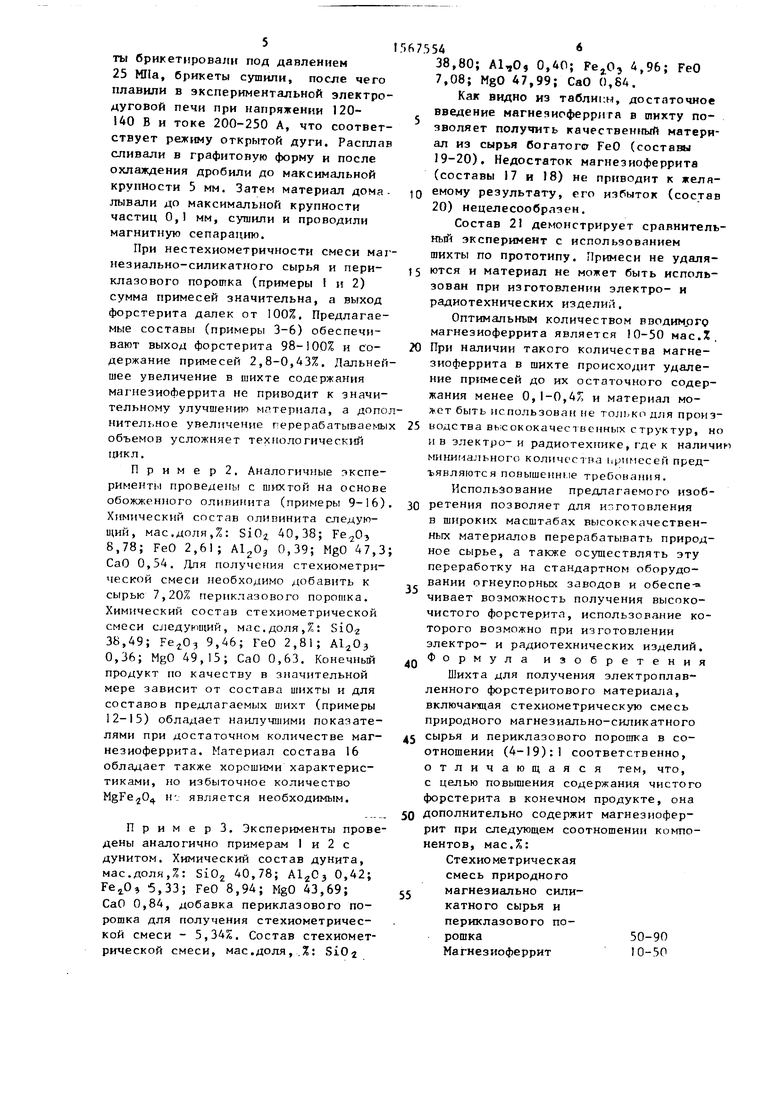

Конкретные примеры составов и результаты испытаний представлены в таблице (составы 1-8 на основе серпентинита, 9-16 на основе оливини- та, 17-21 на основе дунита).

Пример 1. В лаборатории Электротехнология огнеупоров проведены эксперименты по получению форстери- тового материала на основе отходов производства асбеста (серпентинитов) с использованием шихты для получения форстеритового материала по изобретению. Химический состав обожженных отходов следующий, мае.доля, %: SiO 40,94; А1203 1,38; Fez03 9,99; FeO 4,20; MgO 41,74; СаО 1,81; химический состав периклазового порошка, мас.%: Si02 1,02; FeЈ)3 2,23; СаО 1,83; MgO 94,81. Согласно петрохими- ческому пересчету стехиометрическая смесь содержит 88,94% отходов производства асбеста и 11,51% периклазового порошка. Суммарный состав стехиометрической смеси следующий, мас.%: Si02 36,37; А1гОз 1,22; Fe203 9,10; FeO 3,72; MgO 47,85; СаО 1,82; что требует добавки 13,42-37,75 мас.% магнезиоферрита или стехиометрической смеси оксидов MgO и от общей массы шихты. Подготовленные ших5

ты брикетировали под давлением 25 МПа, брикеты сушили, после чего плавили в экспериментальной электродуговой печи при напряжении 120- 140 В и токе 200-250 А, что соответствует режиму открытой дуги. Расплав сливали в графитовую форму и после охлаждения дробили до максимальной крупности 5 мм. Затем материал дома- лывали до максимальной крупности частиц 0,1 мм, сушили и проводили магнитную сепарацию.

При нестехиометричности смеси маг незиально-силикатного сырья и пери- клазового порошка (примеры 1 и 2) сумма примесей значительна, а выход форстерита дапек от 100%. Предлагаемые составы (примеры 3-6) обеспечивают выход форстерита 98-100% и содержание примесей 2,8-0,43%. Дальнейшее увеличение в шихте содержания магнезиоферрита не приводит к значительному улучшению материала, а допонительное увеличение перерабатываемы объемов усложняет технологический цикл.

Приме р 2. Аналогичные эксперименты проведены с шихтой на основе обожженного оливинита (примеры 9-16) Химический состав оливинита следующий, мае.доля,%: SiO 40,38; Ге20э 8,78; FeO 2,61; А1203 0,39; MgO 47,3 СаО 0,54. Для получения стехиометри- ческой смеси необходимо добавить к сырью 7,20% периклазового порошка. Химический состав стехиометрической смеси следующий, мае.доля,%: Si02 38,49; Рег03 9,46; FeO 2,81; А120Э 0,36; MgO 49,15; СаО 0,63. Конечный продукт по качеству в значительной мере зависит от состава шихты и для составов предлагаемых шихт (примеры 12-15) обладает наилучшими показателями при достаточном количестве ма незиоферрита. Материал состава 16 обладает также хорошими характеристиками, но избыточное количество MgFe204 н- является необходимым.

Прим е р 3. Эксперименты проведены аналогично примерам 1 и 2 с дунитом. Химический состав дунита, мае.доля,%: Si02 40,78; А1203 0,42; РегО, 5,33; FeO 8,94; MgO 43,69; СаО 0,84, добавка периклазового порошка для получения стехиометрической смеси - 5,34%. Состав стехиометрической смеси, мае.доля,.%: SiOj

7554

38,80; А1,0, 0,40; РегОэ 4,96; FeO 7,08; MgO 47,99; СаО 0,84.

Как видно из таблицы, достаточное введение магнеяиоферрнга в шихту позволяет получить качественный материал из сырья богатого FeO (составы 19-20). Недостаток магнезиоферрита (составы 17 и 18) не приводит к желя- Q емому результату, его избыток (состав 20) нецелесообразен.

Состав 21 демонстрирует сравнительный эксперимент с использованием шихты по прототипу. Примеси не удаля- 5 ются и материал не может быть использован при изготовлении электро- и радиотехнических изделий.

Оптимальным количеством вводимого магнеэиоферрита является 10-50 мас.%. 0 При наличии такого количества магнезиоферрита в шихте происходит удаление примесей до их остаточного содержания менее 0,1-0,4% и материал мо- ет быть использован не только для пронэ- 5 водства вь.сококачест венных с труктур, но и в электро- и радиотехнике,где к наличии минимального количества ьрнмесей предъявляются повышенные требования.

Использование предлагаемого нзоб- 0 ретения позволяет для изготовления в ninpoKifx масштабах высококачественных материалов перерабатывать природное сырье, а также осуществлять эту переработку на стандартном оборудовании огнеупорных заводов и обеспе- чивает возможность получения высокочистого форстерита, использование которого возможно при изготовлении электро- и радиотехнических изделий. Формула изобретения

Шихта для получения электроплав- ленного форстеритового материала, включающая стехиометрическую смесь природного магнезнально-силикатного е сырья и периклазового порошка в соотношении (4-19):1 соответственно, отличающаяся тем, что, с целью повышения содержания чистого форстерита в конечном продукте, она 0 дополнительно содержит магнеэнофер- рит при следующем соотношении компонентов, мас.%:

Стехиометрическая смесь природного магнезиально силикатного сырья и периклазового порошка50-90Магнезиоферрит10-50

5

0

5

Примечание. Примеры 1, 2, 9, 10 - нестехио- метрическая смесь МСС и ПП, примеры 4-6, 12-15, 19 - предлагаемый состав.

МСС - магнезиально-силикатное сырье; ПП - периклаз о- вый порошок; МТ - магнезиоферрит.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРСТЕРИТОВОГО МАТЕРИАЛА НА ОСНОВЕ ДУНИТОВ | 2007 |

|

RU2369581C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

| Способ получения форстеритового материала | 2022 |

|

RU2806273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2615563C9 |

| КЕРАМИЧЕСКИЙ РАСКЛИНИВАЮЩИЙ АГЕНТ И ЕГО СПОСОБ ПОЛУЧЕНИЯ | 2016 |

|

RU2694363C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| ГРУБОКЕРАМИЧЕСКИЙ ОГНЕУПОР И ОГНЕУПОРНОЕ ИЗДЕЛИЕ ИЗ НЕГО | 2007 |

|

RU2412132C2 |

Изобретение относится к огнеупорной промышленности и может быть использовано для получения радиотехнических и электротехнических материалов форстеритового состава. Цель изобретения - повышение содержания чистого форстерита в конечном продукте. Шихта для получения электроплавленного форстеритового материла содержит следующие компоненты, мас.%: стехиометрическая смесь природного магнезиального сырья и периклазового порошка в соотношении (4 - 19):1 соответственно 50 - 90

магнезиоферит 10 - 50. Выход чистого форстерита 98 - 100%. 1 табл.

| Ситценабивная машина | 1922 |

|

SU391A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дегтярева Э.В., Каинарский Я.С | |||

| Магнезиально-силикатные и шпинелид- ные огнеупоры | |||

| М.: Металлургия, 1977, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1990-05-30—Публикация

1988-08-23—Подача