Изобретение относится к области изготовления и ремонта несущих деталей железнодорожного подвижного состава, преимущественно боковых рам и надрессорных балок тележек грузовых вагонов.

Известен способ упрочнения деталей по а.с. СССР №1157087 (Бюллетень изобретений №19, 1985), по которому деталь подвергается поперечному изгибу статической нагрузкой, по направлению совпадающей с рабочей нагрузкой и вызывающей возникновение остаточных пластических деформаций в наиболее напряженных зонах, при этом уровень остаточных пластических деформаций должен составлять 0,1-0,3%. В указанных зонах формируются остаточные напряжения противоположного знака по сравнению с рабочими напряжениями и в результате их суммирования действующие напряжения существенно снижаются, а сопротивление усталости увеличивается.

Недостатком данного способа является наличие у деталей неупрочняемых, а в ряде случаев разупрочняемых зон. Так, например, у боковых рам вагонной тележки наиболее часто в эксплуатации повреждаются наружные углы буксовых проемов, которые при упругопластическом деформировании вертикальной статической нагрузкой остаются ненагруженными и поэтому не упрочняются. У надрессорных балок не упрочняются концевые части, расположенные вблизи опорных точек.

Известен также способ термической обработки литых деталей железнодорожного подвижного состава по а.с. СССР №659635 (Бюллетень №16, 1979), включающий нагрев до температуры 890-900°С, выдержку при этой температуре и последующее охлаждение на воздухе с ускоренным охлаждением зон наиболее высоких рабочих напряжений, на 5-25°С в минуту большей, чем скорость охлаждения смежных зон до температуры смежных зон 650-550°С. При этом охлаждение зон наиболее высоких рабочих напряжений осуществляется сжатым воздухом или воздушной смесью.

Недостатком данного способа является то, что он требует длительного высокотемпературного нагрева и вызывает появление в поверхностном слое обезуглероженного слоя, что недопустимо для старогодных деталей, проходивших при изготовлении высокотемпературную термическую обработку по режиму нормализации и уже имеющих обезуглероженный слой. Кроме этого, поверхность старогодных деталей подвержена в эксплуатации коррозионному износу, поэтому повторная высокотемпературная термическая обработка по режиму нормализации малоэффективна для продления их срока службы.

Цель заявляемого способа - повышение долговечности и эксплуатационной надежности стальных несущих деталей с продлением срока службы.

Поставленная цель достигается тем, что деталь при изготовлении или поступлении в ремонт подвергается нагреву в температурном интервале Ас1...Ас3 диаграммы состояния железо-углерод с выдержкой при наибольшей температуре, необходимой для выравнивания последней по сечениям наиболее напряженных в эксплуатации зон, после чего осуществляют охлаждение детали на воздухе с ускоренным охлаждением упрочняемых зон со стороны поверхностей, находящихся под воздействием растягивающих рабочих напряжений, до температуры смежных зон ниже 550°С, а при температуре ниже 400°С она подвергается упругопластическому деформированию поперечным изгибом в пределах допуска на отклонение опорных поверхностей от измерительных баз.

Существенными отличительными признаками изобретения являются:

- нагрев в температурном интервале Ас1...Ас3 диаграммы состояния железо-углерод;

- ускоренное по сравнению со смежными зонами охлаждение упрочняемых зон со стороны поверхностей, находящихся в эксплуатации под воздействием растягивающих рабочих напряжений;

- завершение ускоренного охлаждения упрочняемых зон при температуре смежных с ними зон ниже 550°С;

- упругопластическое деформирование поперечным изгибом в пределах допускаемого отклонения опорных поверхностей от измерительных баз;

- проведение упругопластического деформирования при температуре детали ниже 400°С.

Существенность отличительных признаков заключается в следующем.

1) В результате ускоренного охлаждения наиболее напряженных в эксплуатации зон со стороны поверхностей, находящихся под воздействием растягивающих рабочих напряжений, по сравнению со смежными зонами в них формируются остаточные термические напряжения обратного знака рабочим напряжениям, что обеспечивает повышение сопротивления усталости детали в этих зонах. Решающим фактором для появления термических остаточных напряжений является нагрев в температурном интервале фазовых превращений выше точки Ac1 диаграммы состояния железо-углерод, при котором снижается сопротивление стали пластической деформации. Максимальная температура нагрева не должна обуславливать возможность появления при последующем ускоренном охлаждении хрупких структур в металле, как, например, при термообработке по режиму закалки, поэтому она принимается равной не выше точки Ас3 диаграммы состояния железо-углерод.

2) Ускоренное охлаждение упрочняемых зон должно завершаться после фазовых превращений в структуре стали, в том числе в смежных с ними зонах детали. Исходя из того, что в эксплуатации находятся детали, изготовленные разными заводами из различных марок малоуглеродистой и низколегированной стали, отличающихся температурами фазовых превращений, гарантированное продление срока службы за счет упрочнения наиболее нагруженных зон остаточными термическими напряжениями возможно при температуре окончания ускоренного охлаждения заведомо ниже точки Ar1, что по экспериментальным данным имеет место в области температур ниже 550°С.

3) Упругопластическое деформирование детали поперечным изгибом не должно приводить к недопускаемым отклонениям положения опорных поверхностей относительно измерительных баз. У старогодных деталей это отклонение может приближаться к предельному значению за счет остаточного прогиба, появляющегося в процессе эксплуатации, поэтому часть деталей не может быть существенно упрочнена за счет упругопластического деформирования. Их упрочнение возможно за счет термических остаточных напряжений, возникших при ускоренном охлаждении. Необходимость упругопластического деформирования для этой группы деталей обусловлена возможностью определения при нем статической прочности, выражающейся максимальной нагрузкой при достигнутом прогибе, по которой может быть рассчитан их ожидаемый срок службы. Поэтому совмещение двух методов формирования остаточных напряжений обратного знака рабочим напряжениям не только гарантирует упрочнение всех наиболее напряженных в эксплуатации зон деталей различных модификаций, находящихся в эксплуатации, но и позволяет прогнозировать их ресурс. Аналогичный результат будет иметь место при использовании заявляемого способа для упрочнения новых деталей.

4) Упругопластическое деформирование следует проводить при температуре, при которой предел текучести стали приобретает значения, близкие к значениям при комнатной температуре. По экспериментальным данным при температуре ниже 400°С увеличение предела текучести в процессе охлаждения малоуглеродистой стали существенно замедляется и его значения отличаются от значений при комнатной температуре менее чем на 15%.

Пример конкретного выполнения.

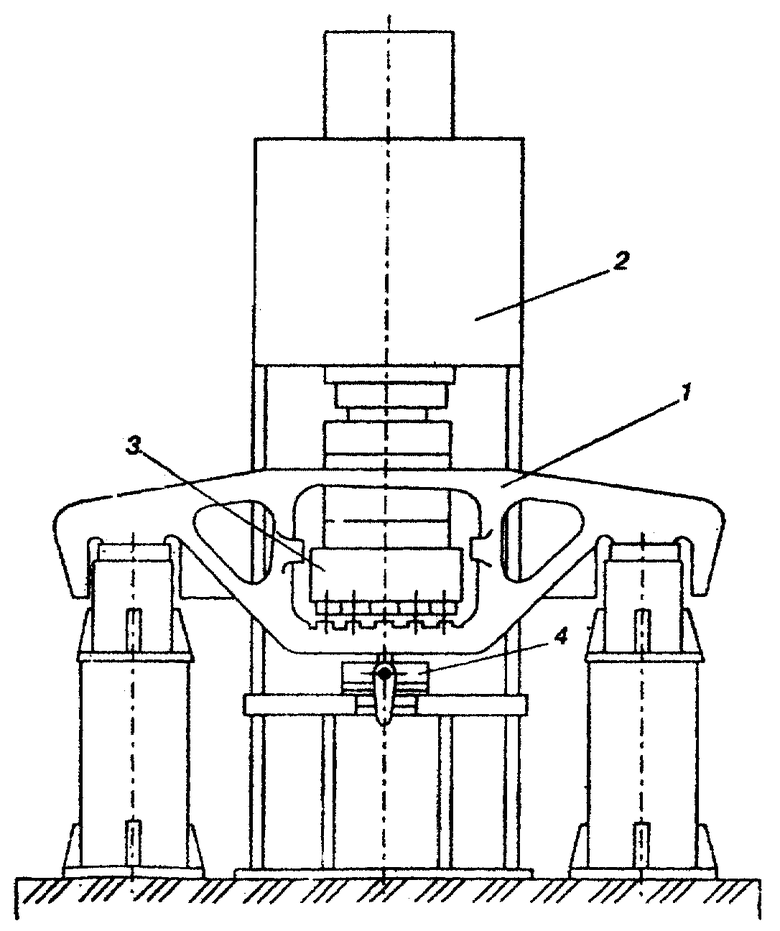

Боковая рама, изготовленная из стали 20 ГФЛ, помещается в камерной печи при температуре 890±15°С и выдерживается при этой температуре в течение 0,5 ч. После извлечения нагретой детали из печи она размещается в ложементе и фиксируется в нем в горизонтальном положении. Ускоренное охлаждение упрочняемых зон (наружные и внутренние углы буксовых проемов, нижние и верхние углы рессорного проема) осуществляется водовоздушной смесью с помощью спрейерного устройства со скоростью 6,3...7,7 град/с и продолжается до температуры 530±15°С. Затем производится упругопластическое деформирование детали, как показано на чертеже. Боковая рама 1 нагружается на прессе 2 с приложением вертикальной нагрузки от блока цилиндров 3, распределенной по полке рессорного проема. Нагружение производится при температуре детали ниже 400°С в пределах допуска на отклонение опорных поверхностей буксовых проемов от измерительной базы, за которую принимается полка рессорного проема, и ограничивается с помощью опорного элемента 4, имеющего контрольный штырь, упирающийся в нижний пояс детали. Остаточные сжимающие напряжения во всех трещиноопасных зонах детали составляют не менее - 150 МПа, что обеспечивает повышение предела выносливости более чем на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2258085C1 |

| СПОСОБ УПРОЧНЕНИЯ НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1993 |

|

RU2057189C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| Способ термической обработки литых деталей | 1976 |

|

SU659635A1 |

| Способ изготовления стальных несущих деталей | 1989 |

|

SU1693089A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 2001 |

|

RU2214899C2 |

| Способ упрочнения несущих деталей грузовых вагонов | 1990 |

|

SU1765208A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОДПЯТНИКОВОГО УЗЛА НАДРЕССОРНОЙ БАЛКИ | 2003 |

|

RU2247015C1 |

Изобретение относится к железнодорожному подвижному составу, в частности к изготовлению и ремонту несущих деталей вагонной тележки - боковых рам и надрессорных балок. Деталь подвергается нагреву в температурном интервале Ас1...Ас3 диаграммы состояния железо-углерод с выдержкой при наибольшей температуре, необходимой для выравнивания последней по сечениям наиболее напряженных в эксплуатации зон. Осуществляют охлаждение детали на воздухе с ускоренным охлаждением упрочняемых зон со стороны поверхностей, находящихся под воздействием растягивающих рабочих напряжений, до температуры смежных зон ниже 550°С. При температуре ниже 400°С деталь подвергается упругопластическому деформированию поперечным изгибом в пределах допуска на отклонение опорных поверхностей от измерительных баз. Технический результат - повышение долговечности и эксплутационной надежности несущих деталей вагонной тележки. 1 ил.

Способ упрочнения несущих деталей вагонной тележки, при котором деталь подвергается высокотемпературному нагреву с ускоренным охлаждением наиболее напряженных в эксплуатации зон, отличающийся тем что нагрев производится в температурном интервале Ас1...Ас3 диаграммы состояния железо - углерод с выдержкой при наибольшей температуре, необходимой для выравнивания последней по сечениям указанных зон, после чего осуществляют охлаждение детали на воздухе с ускоренным охлаждением упрочняемых зон со стороны поверхностей, находящихся под воздействием растягивающих рабочих напряжений, до температуры смежных зон ниже 550°С, а при температуре ниже 400°С она подвергается упругопластическому деформированию поперечным изгибом в пределах допуска на отклонение опорных поверхностей от измерительных баз.

| Способ высокотемпературной термомеханической обработки деталей | 1987 |

|

SU1518393A1 |

Авторы

Даты

2005-11-10—Публикация

2004-06-30—Подача