Область техники

Данное изобретение относится к гранулам из вспененного несшитого полипропилена, имеющим температуру плавления от 125 до 140°С, к способу получения указанных гранул, устройству для реализации указанного способа и изделию, сформованному из пены.

Предпосылки к созданию изобретения

Благодаря превосходной механической прочности и упругим свойствам, пену из полипропиленовой смолы широко используют в качестве упаковочного материала, строительного материала, теплозащитного материала и тому подобного. Однако, так как полипропилен имеет высокую степень кристалличности, низкую вязкость расплава и трудно поддается сшивке, очень трудно получать высоко вспененный продукт из полипропилена.

Патент США №5527573 (выданный 18 июня 1996) раскрывает экструдированную пену из полипропиленовой смолы с закрытыми ячейками и несколько способов получения указанной пены. Пена по патенту США имеет форму планки и площадь минимального поперечного сечения около 5×2,54 квадратных сантиметров, минимальную толщину 12,7 миллиметров и плотность около 0,08 г/см3. Форма и свойства делают затруднительным формование пены в изделия желательной формы. Патент США №6051617 (выданный 19 апреля 2000) раскрывает частицу вспененной полипропиленовой смолы, применимую для формования вспененного формованного изделия, и способ ее получения. Однако частицу вспененной полипропиленовой смолы получают прививкой винилового сомономера к частицам полипропиленовой смолы, чтобы получить частицы модифицированной сополимерной смолы, и вспениванием частиц модифицированной сополимерной смолы. Патент США №6077875 (выданный 20 июня 2000) раскрывает вспененные и расширенные шарики полипропиленовой смолы для формования, полученные из несшитого статистического сополимера пропилена-этилена. Вспененные шарики по патенту США имеют содержание открытых ячеек самое большее 40%, более предпочтительно 25%, и имеют температуру плавления по меньшей мере 141°С.

Описание изобретения

Несшитая полипропиленовая смола является выгодной, так как она может быть повторно использована, и гранулированная пена, полученная из смолы, легко поддается формованию. Однако гранулированная пена, полученная экструзией несшитой полипропиленовой смолы, содержит немало открытых ячеек и поэтому является непригодной. Для ее практического применения гранулированная пена должна содержать большое количество закрытых ячеек для механической прочности. Во всем мире только корпорация JSP Японии успешно коммерчески производит гранулированную пену из несшитой полипропиленовой смолы. Однако, хотя и известно, что гранулированная пена из несшитого полипропилена, имеющая низкую температуру плавления, является очень полезной, благодаря ее легкой формуемости и превосходному повторному использованию, гранулированная пена из несшитого полипропилена, имеющая температуру плавления 140°С и менее, еще не производится.

Поэтому цель данного изобретения - получить гранулы из вспененной несшитой полипропиленовой смолы с температурой плавления 140°С или ниже, которую получают из несшитой полипропиленовой смолы для гарантии возможности повторной переработки, которая имеет высокое содержание закрытых ячеек, чтобы обеспечить удовлетворительную механическую прочность, и которая может быть сформована в различные формованные упаковочные материалы, и способ ее получения. Авторы данного изобретения успешно производят гранулированные пены из несшитого полипропилена с температурой плавления от 125 до 140°С, которые содержат по меньшей мере около 40% закрытых ячеек, с помощью тандем-экструдера с множеством температурных зон, имеющих конкретно изменяемые температуры, путем создания потока расплава несшитой полипропиленовой смолы, имеющей температуру плавления 138-140°С, через температурные зоны, механической гомогенизации расплава полипропиленовой смолы, проходящий через такие зоны при более низкой температуре от 120 до 130°С, расширения гомогенизированного расплава при пропускании под давлением через множество отверстий, сформированных в фильерах, и резки расширенных пен, выгружаемых их отверстий фильер.

В одном аспекте данное изобретение относится к гранулам из вспененного несшитого полипропилена, имеющим температуру плавления от 125 до 140°С.

В другом аспекте данное изобретение относится к способу получения гранул из вспененного несшитого полипропилена, имеющим температуру плавления от 125 до 140°С, содержащему стадии: (а) экструдирования несшитого полипропиленового статистического сополимера, имеющего температуру плавления от 138 до 140°С, через тандем-экструдер, который состоит из первого экструдера, разделенного на первую температурную зону, где устанавливают температуру от 147 до 153°С, вторую температурную зону, где устанавливают температуру от 167 до 172°С, третью температурную зону, где устанавливают температуру от 168 до 172°С, четвертую температурную зону, где устанавливают температуру от 218 до 225°С, пятую температурную зону, где устанавливают температуру от 197 до 203°С, и шестую температурную зону, где устанавливают температуру от 188 до 193°С, второго экструдера, разделенного на первую температурную зону, где устанавливают температуру от 167 до 173°С, вторую температурную зону, где устанавливают температуру от 147 до 152°С, третью температурную зону, где устанавливают температуру от 142 до 147°С, четвертую температурную зону, где устанавливают температуру от 137 до 141°С, пятую температурную зону, где устанавливают температуру от 137 до 142°С, и шестую температурную зону, где устанавливают температуру от 132 до 137°С, направляющей детали, соединяющей первый экструдер со вторым экструдером, где устанавливают температуру от 248 до 255°С; (b) осуществления принудительного течения экструдируемого материала при температуре от 125 до 140°С с помощью прокачивания насосом; (с) гомогенизации экструдируемого материала при температуре от 120 до 130°С; (d) расширения гомогенизированного материала через фильеры и (е) резки расширенного материала, чтобы получить гранулированные пены.

В другом аспекте данное изобретение относится к устройству для получения гранул из вспененного несшитого полипропилена, имеющих температуру плавления от 125 до 140°С.

В другом аспекте данное изобретение относится к формованным изделиям из гранул из вспененного несшитого полипропилена, имеющих температуру плавления от 125 до 140°С.

Краткое описание чертежей

Указанные и другие цели, характерные особенности и другие преимущества данного изобретения будут более ясно понятными из следующего подробного описания, представленного вместе с сопровождающими чертежами, где:

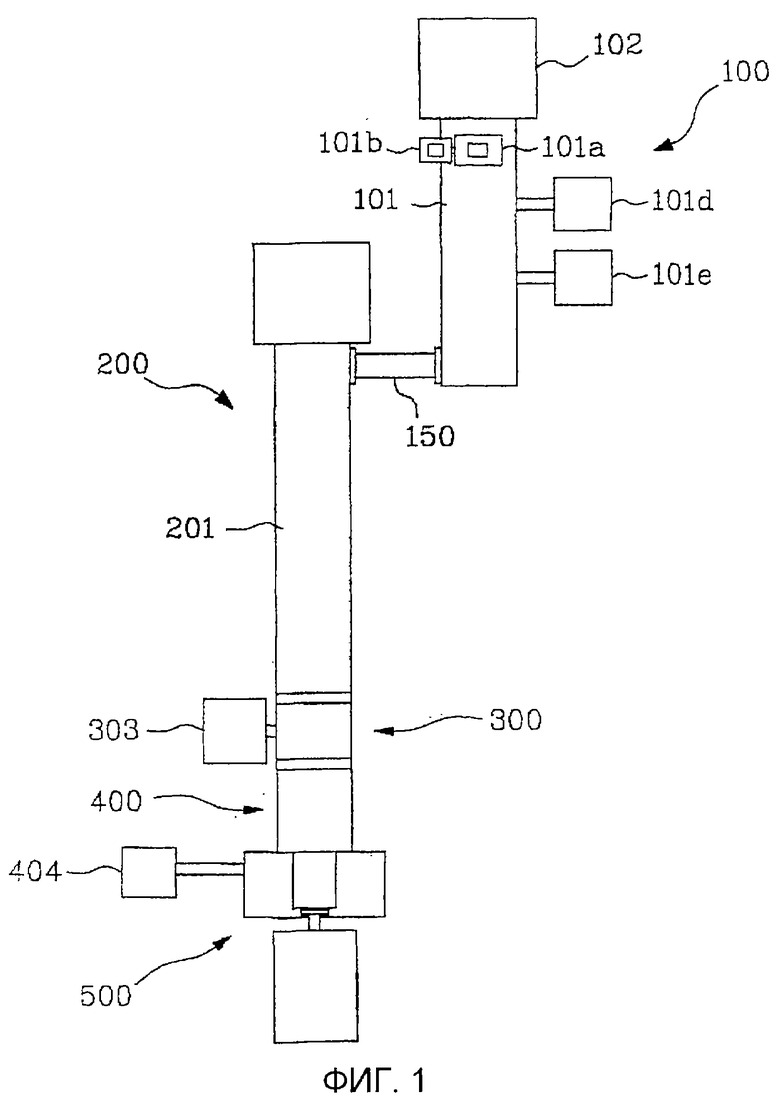

Фиг.1 - вид, показывающий всю структуру устройства для получения гранул из вспененного несшитого полипропилена в соответствии с данным изобретением;

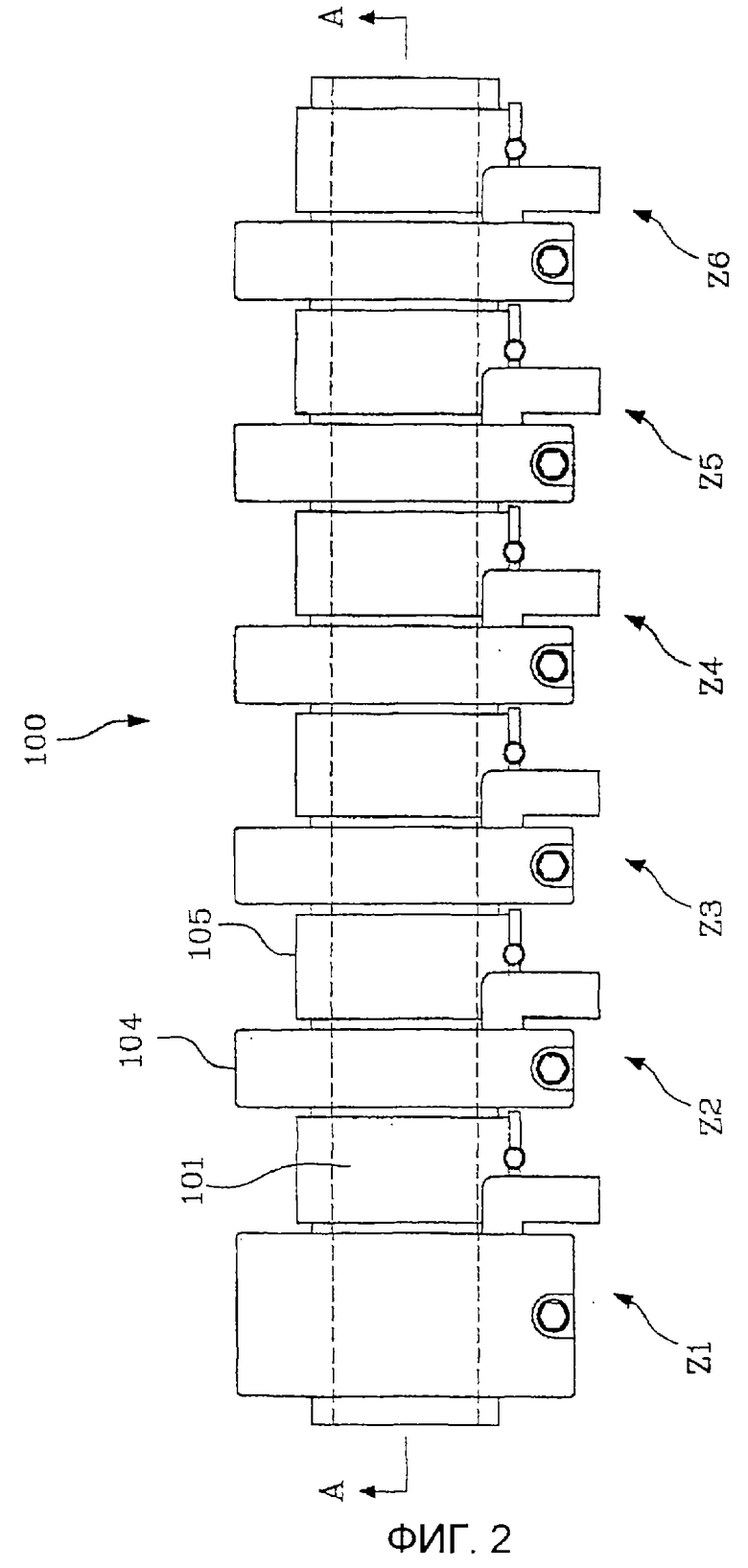

Фиг.2 - вид в плане, показывающий цилиндр первого экструдера, показанного на фиг.1;

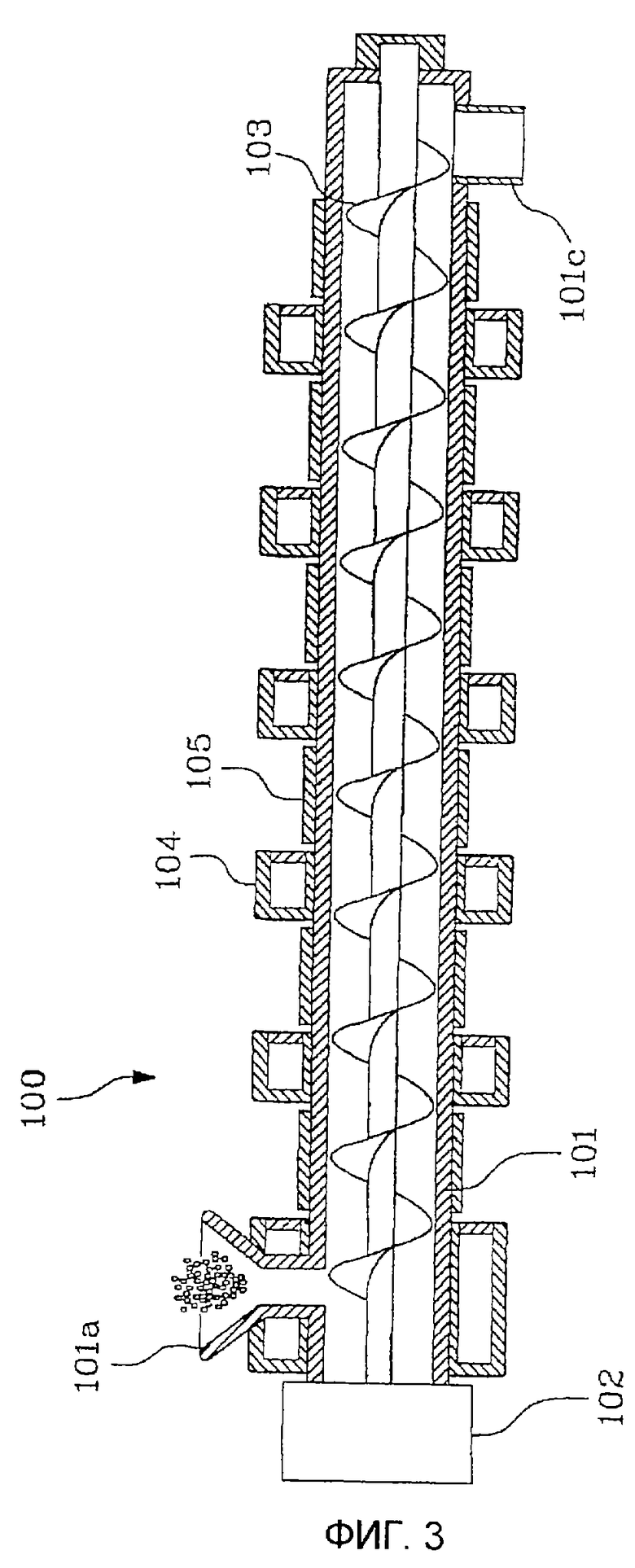

Фиг.3 - вид в разрезе, взятый вдоль линии А-А на фиг.2;

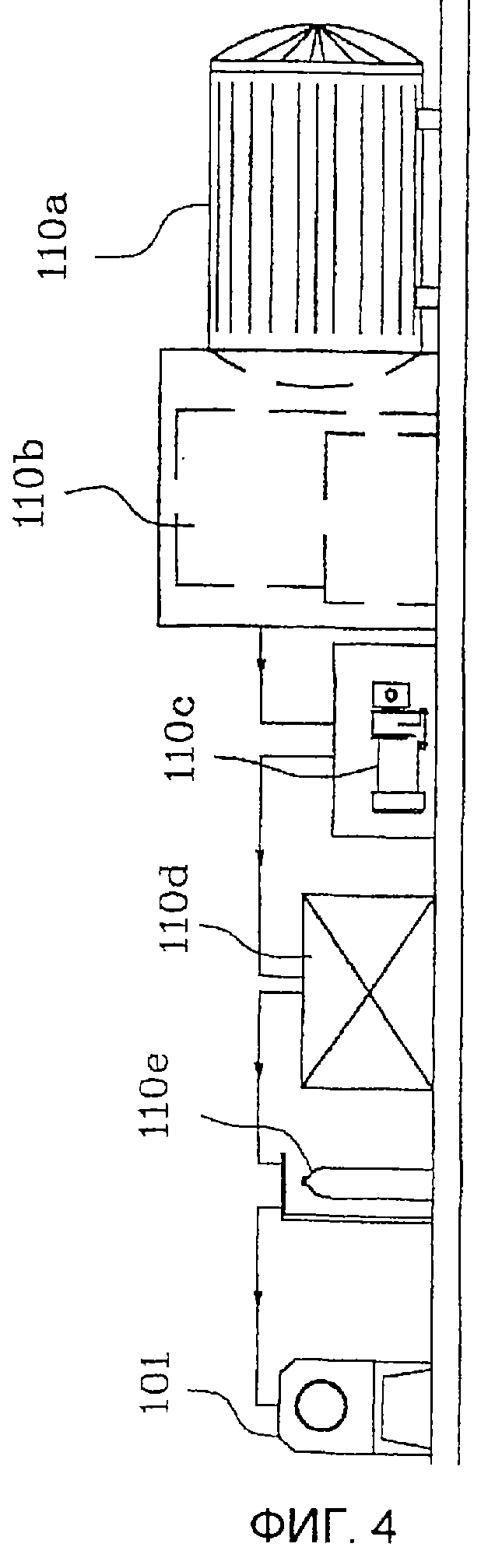

Фиг.4 - схематический вид, показывающий структуру устройства для подачи CO2;

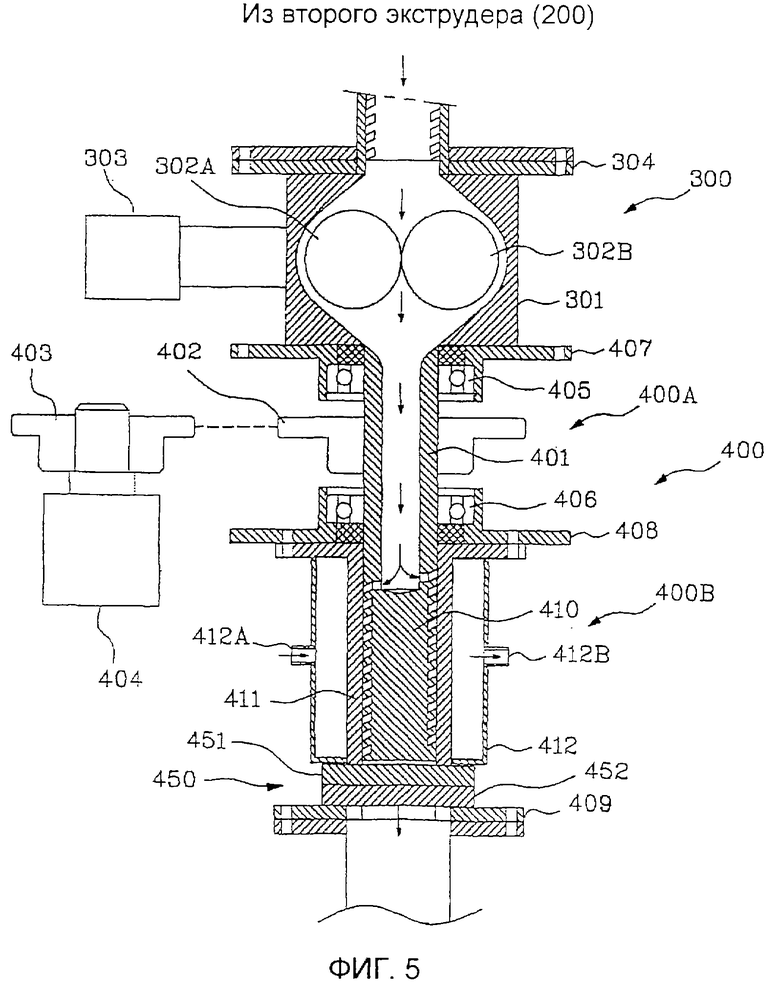

Фиг.5 - вид в разрезе, показывающий внутреннюю структуру насосной части и гомогенизирующей части, показанных на фиг.1;

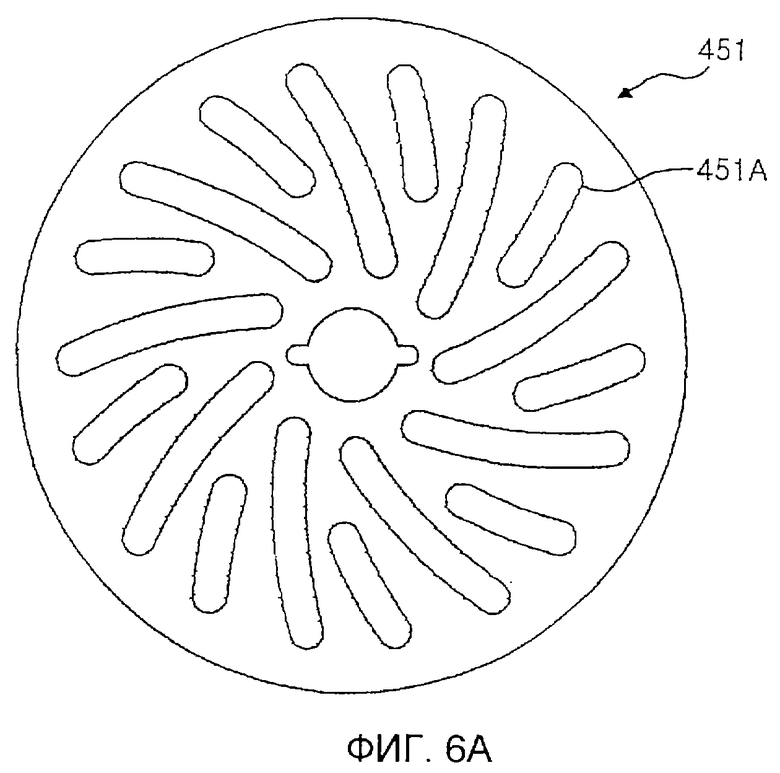

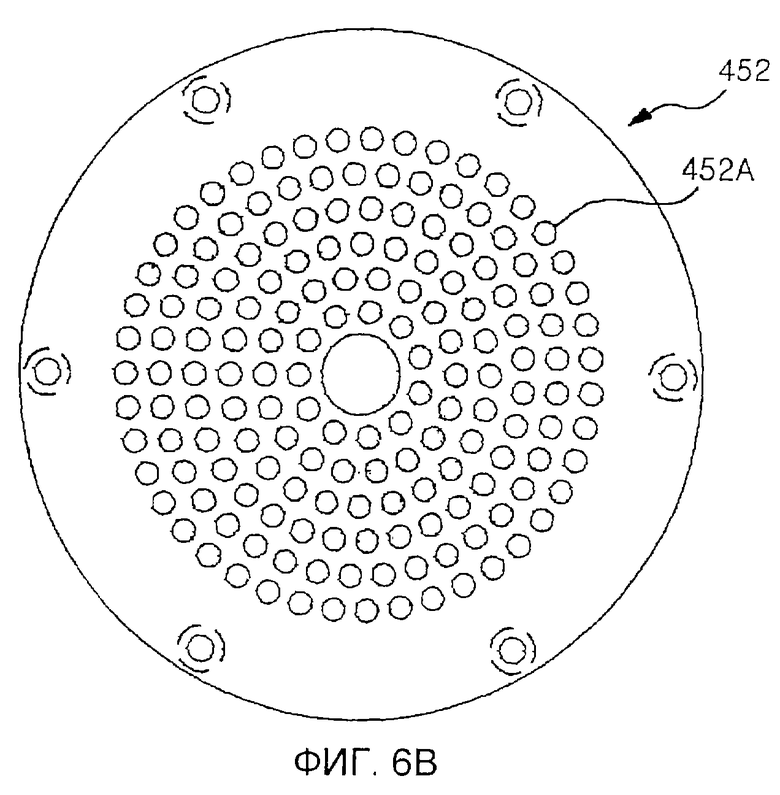

Фиг.6А и фиг.6В - виды спереди, показывающие две разные детали гомогенизирующей части;

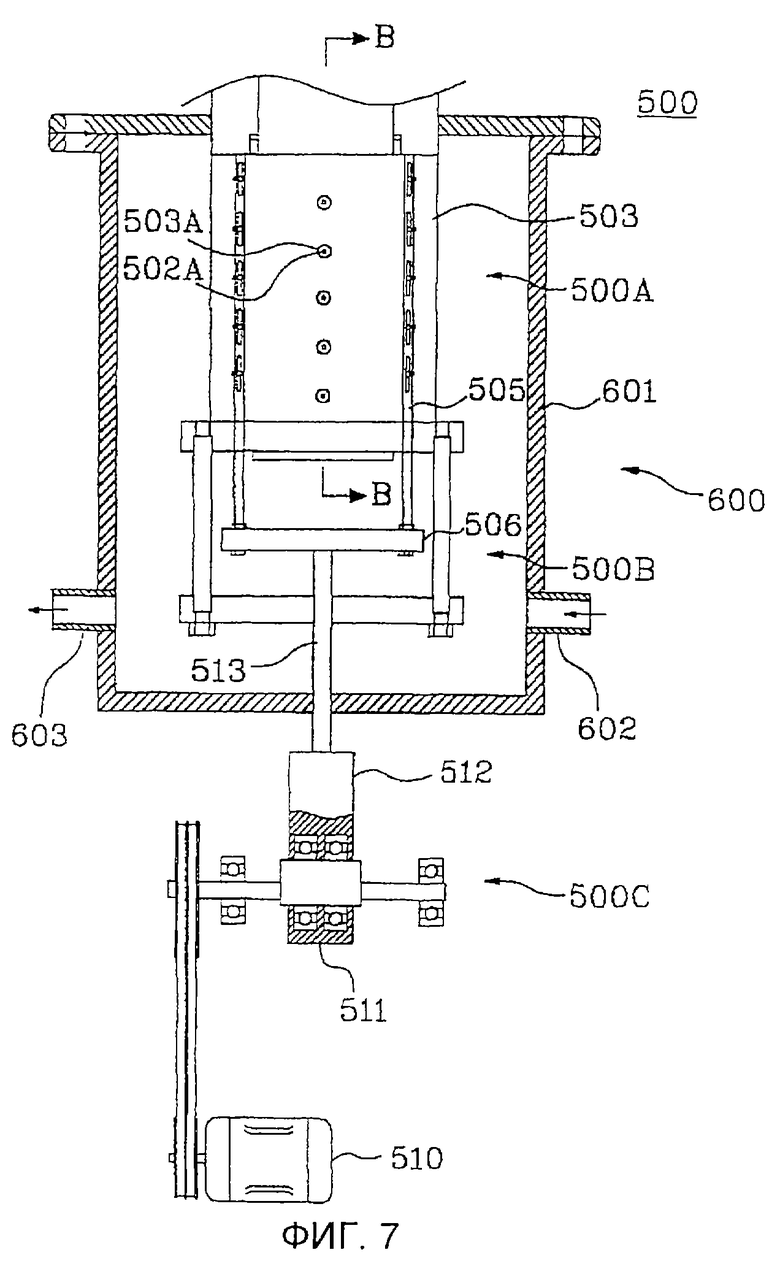

Фиг.7 - вид в плане, показывающий структуру фильерной части, показанной на фиг.1;

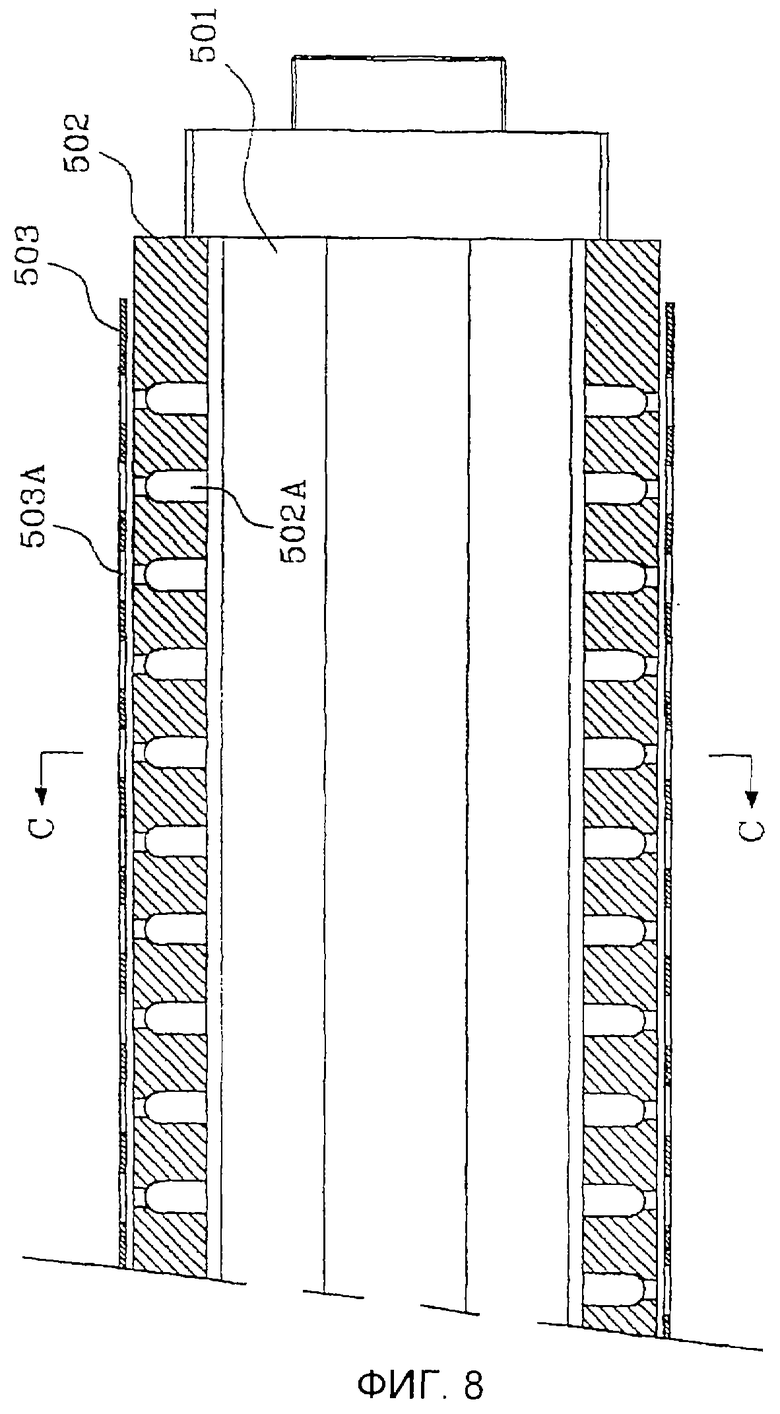

Фиг.8 - вид в разрезе, взятый вдоль линии В-В на фиг.7;

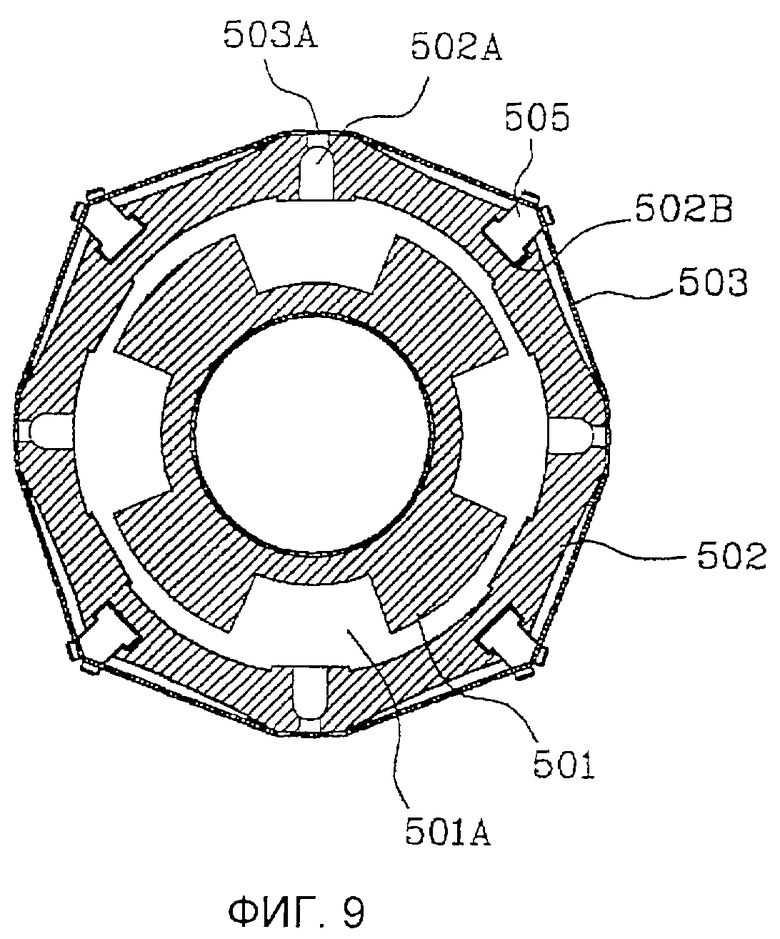

Фиг.9 - вид в разрезе, взятый вдоль линии С-С на фиг.8;

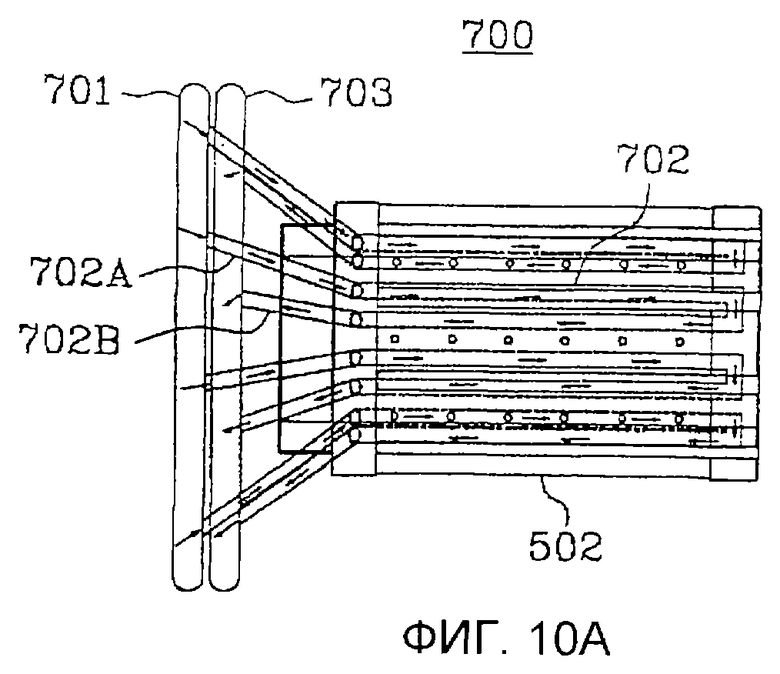

Фиг.10А - вид сбоку, показывающий цилиндр фильерной части, на котором смонтировано охлаждающее устройство;

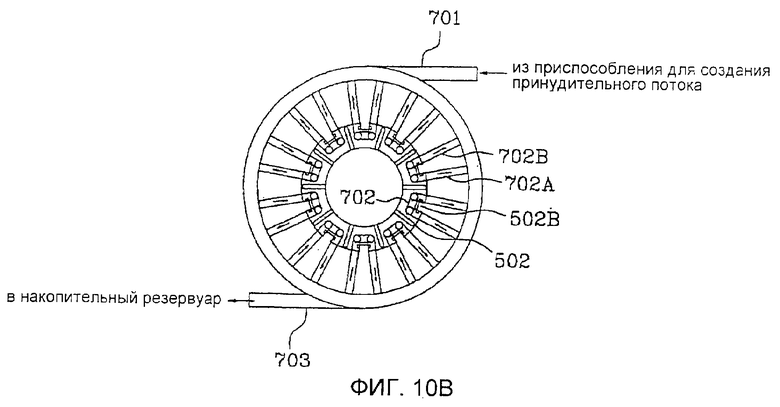

Фиг.10В - вид спереди фиг.10А;

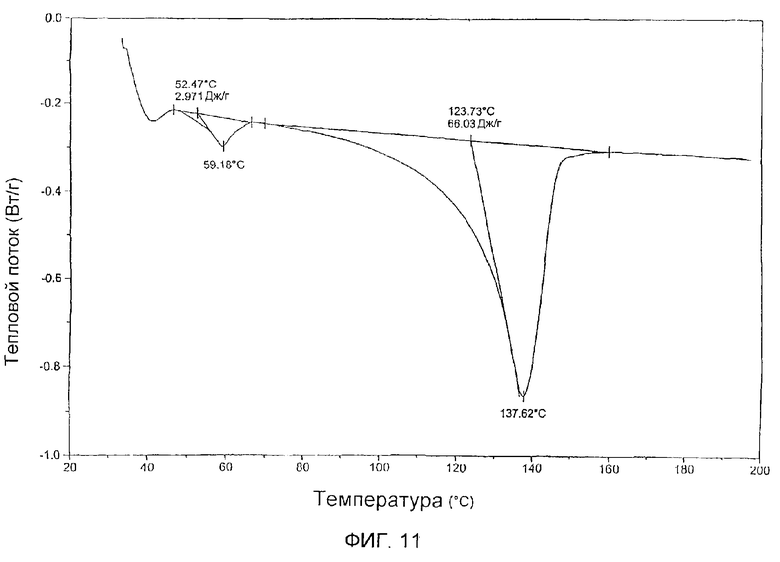

Фиг.11 - кривая ДСК гранулированных полипропиленовых пен (пример 1), полученных согласно данному изобретению;

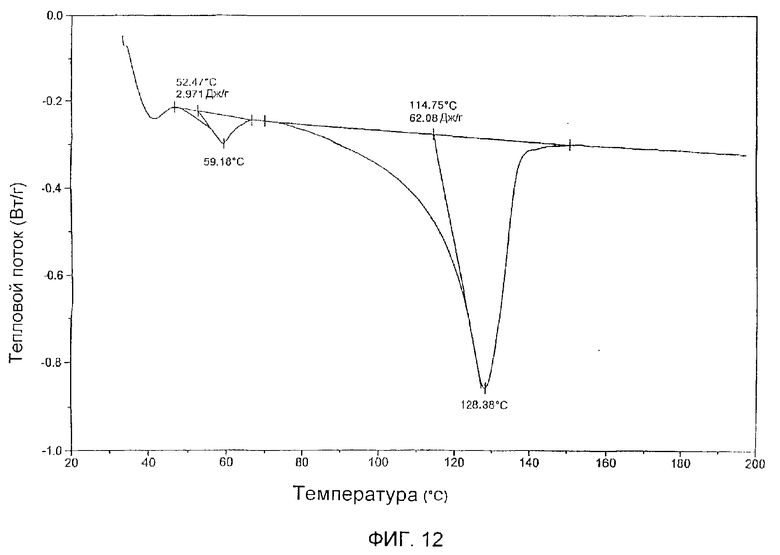

Фиг.12 - кривая ДСК гранулированных полипропиленовых пен (пример 2), полученных согласно данному изобретению;

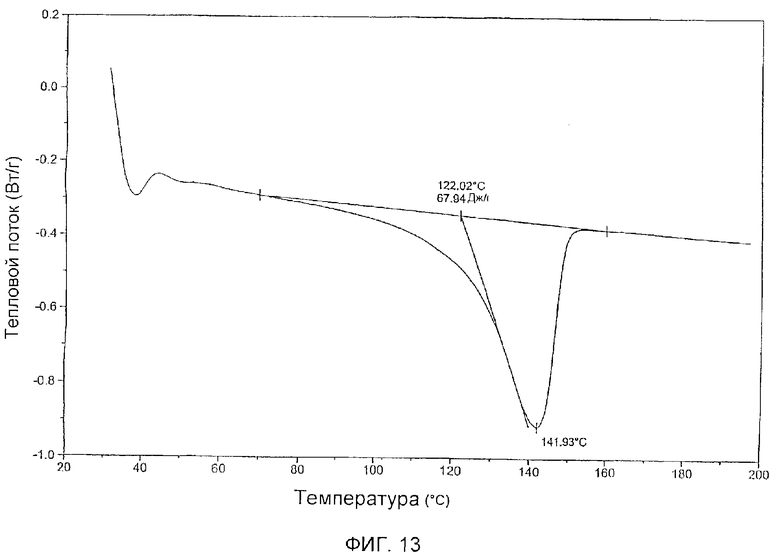

Фиг.13 - кривая ДСК сополимера RP2400 (полипропилен-полиэтилен (3%)), используемого для получения гранулированных полипропиленовых пен по данному изобретению;

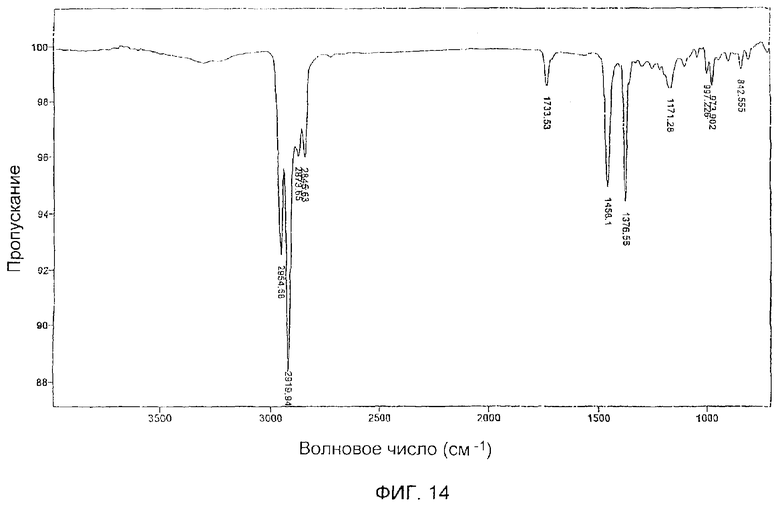

Фиг.14 показывает результат FT-IR анализа гранулированных полипропиленовых пен, полученных согласно данному изобретению;

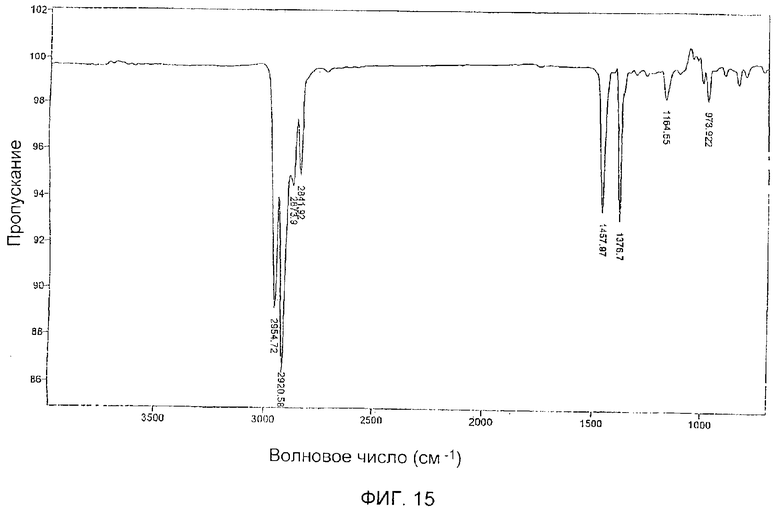

Фиг.15 показывает результат FT-IR анализа сополимера RP2400 (полипропилен-полиэтилен (3%)), используемого для получения гранулированных полипропиленовых пен по данному изобретению;

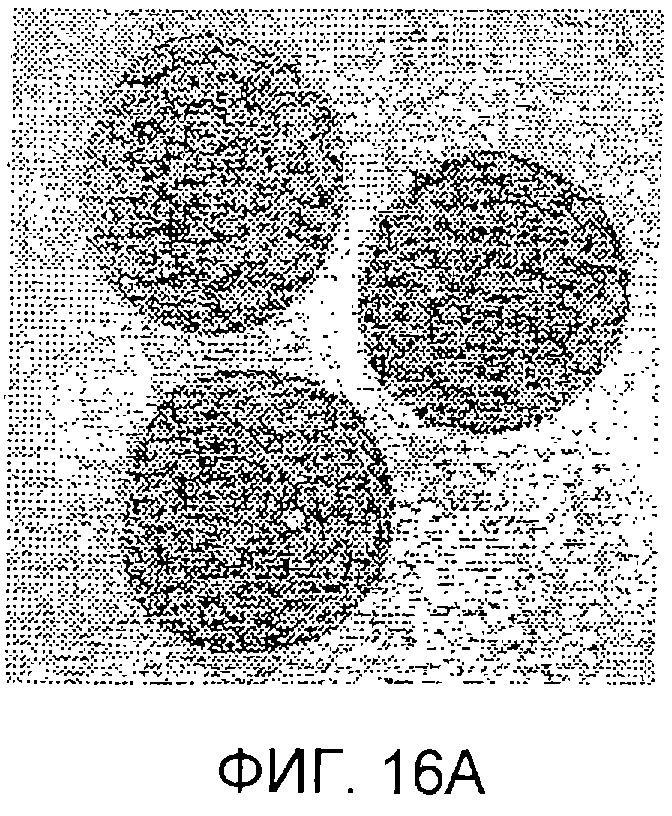

Фиг.16А - фотография, сделанная оптическим микроскопом при увеличении х100 и показывающая гранулированные полипропиленовые пены, полученные согласно данному изобретению;

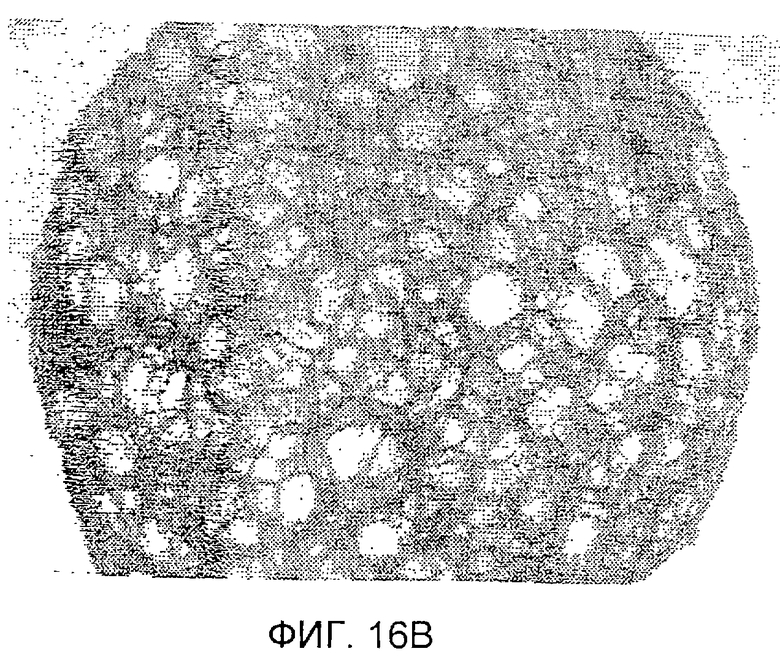

Фиг.16В - фотография, сделанная оптическим микроскопом при увеличении х400 и показывающая гранулированные полипропиленовые пены, полученные согласно данному изобретению.

Подобные номера ссылок относятся к подобным частям на различных видах рисунков.

Преимущественный вариант осуществления изобретения до настоящего изобретения было невозможно получать гранулированные пены, имеющие температуру плавления 140°С или ниже. Чистый полипропилен, температура плавления которого 138°С, не мог быть переработан при температуре 138°С или ниже, так как он быстро отверждался бы при температуре его плавления или ниже. Поэтому также считалось, что невозможно получить гранулированные пены, имеющие температуру плавления 140°С или ниже.

Однако авторы данного изобретения разработали гранулы из вспененного несшитого полипропилена, которые имеют температуру плавления 140°С или менее и содержание открытых ячеек около 20% или менее. Такие вспененные гранулы были разработаны путем объединения и применения нескольких открытий. Например, было обнаружено, что содержание открытых ячеек в пенах может быть заметно уменьшено при использовании метода тандемного экструдирования в качестве основы, установлением конкретных температурных условий для первого и второго процессов экструдирования и гомогенизацией расплава, полученного из экструдера при более низкой температуре от 125 до 130°С. Обнаружено также, что только тогда, когда температуру во время экструзии и расширения несшитой полипропиленовой смолы, имеющей температуру плавления от 138 до 140°С, поддерживают в конкретном температурном диапазоне, могут быть сформированы закрытые ячейки в количестве 80% и более. Кроме того, обнаружено, что температура плавления пен, полученных из несшитой полипропиленовой смолы, имеющей температуру плавления от 138 до 140°С, может быть понижена до 138°С или ниже, благодаря определенным условиям переработки согласно данному изобретению.

Далее следует более подробное описание способа получения гранулированных пен из несшитого полипропилена согласно данному изобретению. Способ получения по данному изобретению содержит стадии экструдирования, перекачивания насосом, гомогенизации, расширения и гранулирования.

(1) Экструдирование

Процесс экструдирования по данному изобретению может быть осуществлен с помощью тандем-экструдера, который широко используется и известен в технике для получения пен как основа или ее вариант. Материалы, используемые для получения гранулированных пен из несшитого полипропилена по данному изобретению содержат несшитый полипропиленовый статистический сополимер, имеющий температуру плавления от 138°С до 140°С, зародышеобразователь, пенообразователь и добавку, если необходимо.

Основной смолой по данному изобретению является несшитый полипропиленовый статистический сополимер, имеющий температуру плавления от 138 до 140°С. Примеры другого сомономера, сополимеризуемого с пропиленом, включают этилен, 1-бутен, 1-пентен и 1-гексен. Пропиленовым статистическим сополимером могут быть биполимеры, такие как статистический сополимер пропилен-этилен или статистический сополимер пропилен-бутен, или тройные сополимеры, такие как сополимер пропилен-этилен-бутен. Относительная доля другого сомономера, иного чем пропилен, в сополимере предпочтительно составляет от 0,05 до 10% по массе.

Зародышеобразователь функционирует так, чтобы диспергировать пенообразователь и корректировать размер ячеек пен. Примеры зародышеобразователя, который может быть использован в данном изобретении, включают, но без ограничения перечисленным, бикарбонат натрия, карбонат натрия, бикарбонат калия, карбонат калия, бикарбонат аммония или карбонат аммония. Предпочтителен бикарбонат натрия. Чем больше количество используемого зародышеобразователя, тем меньше размер ячеек пен. Напротив, чем меньше количество используемого зародышеобразователя, тем больше размер ячеек пен. В данном изобретении используют от 0,1 до 0,4% зародышеобразователя на основе массы смолы. Когда количество используемого зародышеобразователя превышает 0,4%, может произойти неудовлетворительное диспергирование или агломерация и, как результат, ячейка вырастает больше заданного размера. Напротив, когда количество используемого зародышеобразователя 0,1% или менее, активность зародышеобразования чрезвычайно слаба, в результате чего диаметр ячейки не может быть уменьшен.

В качестве вспенивающего агента в данном изобретении применимы органические и неорганические вспенивающие агенты. Примерами органического вспенивающего агента являются алифатические углеводороды, такие как пропан, бутан, гексан и гептан, алициклические углеводороды, такие как циклобутан и циклопентан, и галогенированные углеводороды, такие как хлорфторметан, трифторметан, 1,1-дифторэтан, 1,2,2,2-тетрафторэтан, метилхлорид, этилхлорид и метиленхлорид. Кроме того, применимые органические порообразователи включают дихлортетрафторэтан, трихлортрифторэтан, трихлормонофторметан, дихлордифторметан, дихлормонофторметан и дибромтетрафторэтан. По соображениям способности к переработке формованием, нетоксичности и защиты от возгорания эти фторхлорированные углеводороды являются предпочтительными. Указанные органические вспенивающие агенты могут быть использованы по одному или как смесь двух или более из них. Примеры неорганического вспенивающего агента включают азот, диоксид углерода, аргон и воздух. Указанные неорганические вспенивающие агнеты могут быть использованы по одному или как смесь двух или более из них. Кроме того, могут быть использованы любые смеси случайно выбранных двух или более органических и неорганических вспенивающих агентов. Наиболее предпочтительным вспенивающим агентом является неорганический вспенивающий агент, так как они не разрушают озоносферу и недороги. Используемое количество вспенивающих агентов зависит от степени расширения гранулы пены, которая должна быть достигнута, и от типа используемой смолы и пенообразователя. Количество вспенивающего агента, используемого в данном изобретении, составляет от около 0,1% до 0,4% по массе на основе массы смолы.

В дополнение могут быть использованы различные виды добавок. Примеры таких добавок включают антиоксидант, УФ поглотитель, антипирен, окрашивающее вещество, краситель, дезактиватор металла и тому подобное. Эти добавки могут быть использованы в количестве от 0,1 до 0,3% по массе на основе массы сополимерной смолы. В предпочтительном варианте данного изобретения используют парафиновый воск. Он способствует текучести сополимерной смолы и действует как антистатик, устраняя статическое электричество сополимерной смолы. Используемое количество парафинового воска составляет около 0,1% по массе.

Указанные материалы, используемые в данном изобретении, экструдируют тандем-экструдером, где устанавливают конкретное физическое условие согласно данному изобретению, и способ будет описан далее. Тандем-экструдер состоит из первого экструдера, второго экструдера и направляющей детали, соединяющей первый и второй экструдеры. Степень сжатия шнеком обычно 3:1. Обычно внутренний диаметр цилиндра первого экструдера от около 60 до 70 мм. Внутренний диаметр цилиндра второго экструдера обычно от около 90 до 95 мм.

Первый экструдер разделен на шесть зон в соответствии с их температурами, каждая зона соответствует 300-400 LD. Шестью зонами являются первая температурная зона от 148 до 153°С, вторая температурная зона от 167 до 172°С, третья температурная зона от 167 до 172 °С, четвертая температурная зона от 218 до 223°С, пятая температурная зона от 197 до 203°С и шестая температурная зона от 188 до 193°С.

Смолу несшитого полипропиленового статистического сополимера и зародышеобразователь подают при постоянной скорости через загрузочную воронку и затем плавят в первой температурной зоне, где устанавливают температуру от 148 до 153°С. Скорость течения может быть скорректирована скоростью вращения шнека, и она обычно равна около 20 до 30 обор. в мин. Такая скорость вращения шнека определяет скорость притока исходного материала и скорость потока расплава. В этом случае, скорость притока смолы около 25 км/час. Хотя сополимерная смола и зародышеобразователь могут быть введены через одну загрузочную воронку в одно и то же время, предпочтительно, когда их подают независимо через отдельные загрузочные воронки. Вторую и третью температурные зоны поддерживают при температуре от 167 до 172°С, другие добавки, такие как парафиновый воск, вводят в исходный пункт третьей температурной зоны. Парафиновый воск, который должен быть введен, перекачивают насосом после того, как он расплавится. Также температуру четвертой зоны устанавливают до 218-223°С и пенообразователь подают к исходному пункту четвертой температурной зоны путем операции перекачивания насосом. Расплав из четвертой температурной зоны пропускают через пятую температурную зону, где устанавливают температуру от 218 до 223°С, и затем вводят в шестую температурную зону, где устанавливают температуру от 188 до 193°С.

Расплав из шестой температурной зоны первого экструдера вводят во второй экструдер по направляющей детали, соединяющей первый и второй экструдеры. Здесь температуру направляющей детали устанавливают до 248-255°С и LD направляющей детали равно 300-400 мм.

Второй экструдер также разделен на шесть зон в соответствии с температурой, каждая зона соответствует 470-520 мм. Шестью зонами являются первая температурная зона от 168 до 173°С, вторая температурная зона от 147 до 152°С, третья температурная зона от 143 до 147°С, четвертая температурная зона от 137 до 142°С, пятая температурная зона от 137 до 142°С и шестая температурная зона от 132 до 137°С. Скорость шнека второго экструдера обычно от 8 до 12 обор. в мин.

Каждую зону в первом и втором экструдерах можно поддерживать при конкретной установленной температуре посредством какого-либо метода типа водяного охлаждения, масляного охлаждения или типа воздушного охлаждения. Из них предпочтителен метод водяного охлаждения, который корректирует температуру с использованием давления воды. Например, может быть использовано устройство водяного охлаждения, которое имеет корпус охлаждающей воды, которому придана полая форма, так что он может быть смонтирован вокруг цилиндра экструдера, и цилиндр вставлен в него, и обеспечивается проход для холодной воды, образованный заодно с корпусом, так что охлаждающая вода контактирует непосредственно с поверхностью цилиндра.

(2) Перекачивание насосом

Шестая температурная зона второго экструдера может соответствовать фланцу для присоединения приспособлений для дробления расплава согласно способу по данному изобретению. Так как поддерживание температуры этого фланца при 132-137°С по данному изобретению является необычным и эта температура ниже чем температура плавления 138°С полипропиленовой смолы, скорость течения расплава может быть заметно пониженной. Поэтому необходимо форсировать течение расплава, так чтобы он мог двигаться плавно. Такой принудительный поток может быть создан посредством насоса. В это время температуру поддерживают при 125-138°С устройством водяного охлаждения.

(3) Гомогенизация

Согласно данному изобретению расплав, выводимый из экструдера перекачиванием насосом при температуре от 125 до 140°С, гомогенизируют при температуре от 120 до 130°С. Здесь гомогенизировать означает, что расплав режут и измельчают в то же самое время подобно измельчению камней. Также, во время гомогенизации температура расплава становится равномерной во внутренней части и внешней части. В ходе гомогенизации температуру в цилиндре поддерживают при 120-130°С, предпочтительно методом типа водяного охлаждения или типа масляного охлаждения, более предпочтительно методом масляного охлаждения. В это время давление внутри цилиндра достигает около 120 кгс/см2.

(4) Расширение

Гомогенизированный расплав расширяют через фильеры. Как описано выше, так как давление внутри цилиндра, в котором расплав гомогенизируют, достигает около 120 кгс/см2, устанавливают декомпрессионные приспособления при фильерах, чтобы поддерживать давление 0,3-0,7 кгс/см2. Полипропиленовую смолу расширяют через отверстия фильер. Здесь диаметр каждого отверстия обычно от 0,5 до 1,0 мм, относительное расширение обычно равно пятикратному от диаметра микроотверстия.

(5) Гранулирование

Пены, образованные расширением через отверстия фильер, выгружают и одновременно режут режущими деталями, чтобы получить гранулированные пены.

Устройство для получения гранулированных пен несшитого полипропилена, которые имеют температуру плавления от 125 до 140°С, согласно данному изобретению содержит первый экструдер, второй экструдер, присоединенный к первому экструдеру, насосную часть, присоединенную ко второму экструдеру, гомогенизирующую часть, присоединенную к насосной части, и фильерную часть, присоединенную к гомогенизирующей части.

Первый экструдер содержит цилиндрический корпус, имеющий шнек, смонтированный в нем с возможностью вращения, движущие средства, расположенные на конце цилиндра, для вращения шнека и множество охлаждающих приспособлений и нагревательных приспособлений, расположенных по окружности на поверхности цилиндра, и снабжен впускными отверстиями для подачи полипропилена и зародышеобразователя в цилиндр в концевой части цилиндра вблизи движущих средств, и впускными отверстиями для подачи добавки, такой как антистатик, и пенообразователя в соответствующей средней части цилиндра и выпускным отверстием на другой концевой части цилиндра. Полипропилен и зародышеобразователь, подаваемые в цилиндр через впускное отверстие, принудительно транспортируются по направлению к выпускному отверстию шнеком, который вращается движущими средствами.

Второй экструдер, соединенный с первым экструдером направляющей деталью, содержит цилиндр, в который через направляющую деталь подают расплав полипропилена, выгружаемый из цилиндра первого экструдера, и множество охлаждающих приспособлений и нагревательных приспособлений, расположенных на внешней поверхности по окружности цилиндра, для корректировки температуры расплава в цилиндре.

Насосная часть для принудительного перемещения расплава полипропилена, выгружаемого из второго экструдера, в следующее устройство содержит корпус, имеющий внутреннее пространство, куда подают расплав полипропилена, выгружаемый из цилиндра второго экструдера, пару шестеренок, установленных с возможностью вращения в корпусе, причем шестеренки зацеплены друг с другом, и движущие средства для вращения шестеренок.

Гомогенизирующая часть содержит первый цилиндрический корпус, в который подают расплав полипропилена, выгружаемый из цилиндра насосной части, первый корпус установлен с возможностью вращения, движущие средства для вращения первого корпуса, шнек, соединенный с разгрузочным концом первого корпуса, второй корпус, размещенный вокруг шнека, охватывающий корпус, смонтированный на внешней окружности второго корпуса для формирования воздухонепроницаемого промежутка между вторым корпусом и охватывающим корпусом. Спиральный промежуток образован между шнеком и вторым корпусом вдоль всей длины шнека, и расплав полипропилена, выгружаемый из первого корпуса, течет через него, чтобы быть выгруженным, и выгружается наружу. Масляный теплоноситель течет в промежутке образованном между вторым корпусом и охватывающим корпусом для регулирования температуры расплава полипропилена, который течет через второй корпус.

Гомогенизирующая часть содержит гомогенизирующие приспособления, которые равномерно измельчают расплав полипропилена. Гомогенизирующее приспособление состоит из вращающейся пластины, смонтированной с возможностью вращения, и фиксированной пластины, расположенной так, чтобы быть в контакте с вращающейся пластиной. Вращающаяся пластина снабжена множеством щелей, расположенных радиально, и фиксирующая пластина снабжена множеством круглых отверстий. Расплав полипропилена, подаваемый в гомогенизирующую часть, поступает к вращающейся пластине и разрезается кромкой каждого отверстия вращающейся пластины, пока он проходит через вращающуюся пластину. Затем резаный расплав полипропилена измельчается вращающейся пластиной в промежутке между вращающейся пластиной и фиксированной пластиной.

Измельченный расплав полипропилена, выгружаемый из гомогенизирующей части, подают в фильерную часть, включающую разгрузочную часть, режущую часть и движущие средства, где расширенные пены режут до заданных размеров.

В данном изобретении охлаждающие приспособления, смонтированные на цилиндрах первого и второго экструдера, имеют закрытую оболочку, через которую течет подаваемая извне охлаждающая вода. Охлаждающая вода, вводимая внутрь оболочки, течет через оболочку, находясь в контакте с поверхностью цилиндра, за счет чего температура расплава, который течет внутри цилиндра, уменьшается. В нагревательных приспособлениях, расположенных между двумя оболочками, использован нагреватель, имеющий нагревательную спираль, установленную в нем.

Цилиндр первого экструдера разделен на шесть зон в соответствии с температурным условием, которое должно удовлетворять расплав полипропилена, текущий в цилиндре. Температуру каждой зоны регулируют охлаждающими приспособлениями или нагревательными приспособлениями, смонтированными на внешней окружности цилиндра. Температура расплава полипропилена в первой температурной зоне следует поддерживать при 147-153°С, во второй температурной зоне при 167-172°С, в третьей температурной зоне 168-172°С, в четвертой температурной зоне при 218-225°С, в пятой температурной зоне при 197-203°С и в шестой температурной зоне при 188-193°С.

Цилиндр второго экструдера также разделен на шесть зон в соответствии с температурным условием, которое должно удовлетворять расплав полипропилена, текущий в цилиндре. Температуру каждой зоны регулируют охлаждающими приспособлениями или нагревательными приспособлениями, смонтированными на внешней окружности цилиндра. Температура расплава полипропилена в первой температурной зоне должна быть от 167 до 173°С, во второй температурной зоне от 147 до 152°С, в третьей температурной зоне от 142 до 147°С, в четвертой температурной зоне от 137 до 141°С, в пятой температурной зоне от 137 до 142 °С и в шестой температурной зоне от 132 до 137°С.

Направляющую деталь, соединяющую первый экструдер и второй экструдер, следует поддерживать при температуре от 248 до 255°С.

Две шестеренки, расположенные во внутреннем пространстве корпуса насосной части, вращаются в противоположных друг другу направлениях по направлению к центру внутреннего пространства, чтобы заставить расплав полипропилена перемещаться на следующую позицию процесса. Также первый корпус гомогенизирующей части поддерживается с возможностью вращения опорными пластинами с множеством подшипниковых блоков. Ведущая звездочка движущего приспособления сцеплена с ведомой звездочкой, прикрепленной к внешней поверхности окружности первого корпуса, так что первый корпус вращается в ответ на работу движущего средства.

Разгрузочная часть фильерной части включает полую направляющую преграду и цилиндр, расположенный снаружи направляющей преграды. Направляющая преграда имеет множество полостей, сформированных на ее внешней окружности в продольном направлении направляющей преграды. Расплав полипропилена, выгружаемый из гомогенизирующей части, течет через каждую полость. Множество сквозных отверстий сформировано на частях цилиндра, соответствующих полостям, соответственно.

Режущая часть фильерной части включает опорную пластину, размещенную на задней стороне разгрузочной части, и режущую деталь, прикрепленную к опорной пластине и размещенную с возможностью движения снаружи цилиндра. Режущая деталь снабжена множеством сквозных отверстий, образованных на позициях, соответствующих множеству сквозных отверстий на цилиндре, соответственно. Движущие средства содержат эксцентрик, который может быть приведен во вращение мотором, кривошип, соединенный с эксцентриком и вращающийся в ответ на вращение эксцентрика, и преобразующие и передающие энергию приспособления, соединенные с кривошипом, для преобразования вращательного движения кривошипа в линейное движение и передачи линейного движения опорной пластине, к которой прикреплена режущая деталь, тем самым режущие детали приводятся в возвратно-поступательное движение вдоль внешней окружности цилиндра за счет работы движущих средств, и расширенные пены из сквозных отверстий цилиндра срезаются кромками сквозных отверстий режущей детали.

Между тем, цилиндр снабжен множеством канавок, выполненных в продольном направлении на заранее определенной его позиции. Каждая канавка имеет стержень, размещенный в ней с возможностью возвратно-поступательного движения, один конец которого прикреплен к опорной пластине. Режущая деталь прикреплена к каждому совершающему возвратно-поступательные движения стержню зажимным приспособлением и приводится в возвратно-поступательное движение на внешней окружности цилиндра совершающим возвратно-поступательные движения стержнем, который приводится в возвратно-поступательное движение вдоль каждой канавки цилиндра.

Теперь конкретная структура и работа устройства для производства гранулированных пен по данному изобретению будут описаны более подробно в сочетании с сопровождающими рисунками.

Фиг.1 представляет вид, показывающий всю структуру устройства для производства гранулированных пен по данному изобретению. Устройство для производства пен по данному изобретению содержит первый экструдер 100, второй экструдер 200, соединенный с первым экструдером 100 посредством направляющей детали 150, насосную часть 300, присоединенную ко второму экструдеру 200, гомогенизирующую часть 400, присоединенную к насосной части 300, и фильерную часть 500 для формования смеси пены, выгружаемой из гомогенизирующей части 400, в гранулированные пены. Здесь далее соответствующие части, которые упомянуты выше, будут описаны отдельно.

А. Первый экструдер 100

Фиг.2 представляет вид в плане, показывающий цилиндр первого экструдера 100, показанного на фиг.1, и фиг.3 представляет вид в разрезе, взятый вдоль линии А-А на фиг.2. Эти фигуры показывают структуру первого экструдера 100. Первый экструдер 100 содержит цилиндрический корпус 101, имеющий конкретную длину, движущее средство 102, установленное на конце цилиндра 101, шнек 103, смонтированный в цилиндре 101 и приводимый во вращение движущим средством 102, и охлаждающие приспособления 104 и нагревательные приспособления 105, установленные на внешней поверхности по окружности цилиндра 101.

На концевой части цилиндра 101 вблизи движущего средства 102 сформированы входы 101a, 101b (только один вход 101а показан на фиг.3, которая представляет вид в разрезе) для подачи исходного полипропилена и зародышеобразователя (например бикарбоната натрия) в цилиндр 101 соответственно. Выход 101с сформирован на другой концевой части цилиндра 101. Также на средней части цилиндра 101 сформированы вход 101d для подачи антистатика (например парафинового воска) и вход 101е для подачи вспенивающего агента (например LPG или CO2).

С другой стороны, внутренность цилиндра 101 разделена на шесть температурных зон, соответствующих температурным условиям полипропилена, который подают в цилиндр 101. Охлаждающие приспособления 104 и нагревательные приспособления 105 смонтированы на внешней поверхности по окружности цилиндра 101 на позициях, соответствующих указанным температурным зонам, для регулирования температуры расплава полипропилена.

Фиг.2 представляет вид в плане, показывающий охлаждающие приспособления 104 и нагревательные приспособления 105, смонтированные на внешней поверхности по окружности цилиндра 101 первого экстру дера 100, показанного на фиг.1. Теперь охлаждающие приспособления и нагревательные приспособления будут пояснены более подробно со ссылкой на фиг.3.

Охлаждающие приспособления 104, смонтированные на внешней поверхности по окружности цилиндра 101, соответствующие каждой зоне, имеют воздухонепроницаемую оболочку кольцевой формы, через которую течет охлаждающая вода, подаваемая из внешнего источника. Охлаждающая вода, вводимая в оболочку 104, течет через оболочку 104, находясь в контакте с поверхностью цилиндра 101. Поэтому температура внутри цилиндра 101, то есть температура расплава полипропилена, который течет в нем, может быть снижена.

Нагревательными приспособлениями 105, смонтированными между двумя оболочками 104 (то есть, между охлаждающими приспособлениями) является нагреватель, в котором установлена нагревательная спираль. Нагревательные приспособления повышают температуру расплава полипропилена, которая до этого была снижена охлаждающими приспособлениями 104, до заданной температуры.

Работа первого экструдера 100, имеющего структуру, которая описана выше, будет описана со ссылкой на соответствующие рисунки. Когда движущее средство 102 активируют, полипропилен и зародышеобразователь подают в цилиндр 101 через входы 101а, 101b, соответственно. Шнек 103 вращается в цилиндре 101 под действием движущего средства 102 (конечно, скорость вращения шнека снижают по сравнению со скоростью вращения движущего средства редуктором скорости), посредством чего полипропилен и зародышеобразователь, подаваемые в цилиндр 101, расплавляются и смешиваются, одновременно принудительно продвигаясь по направлению к другому концу цилиндра 101.

В процессе, который описан выше, антистатик и пенообразователь подают в цилиндр 101 через другие входы 101d, 101е, сформированные на средней части цилиндра 101, чтобы смешать их с расплавом полипропилена.

Как описано выше цилиндр 101 первого экструдера 100 разделен на шесть температурных зон Z1-Z6, соответствующих температурному условию расплава полипропилена, который течет в них, как показано на фиг.2. Каждая температурная зона Z1-Z6 имеет длину от около 300 до 400 мм. В предпочтительном аспекте, цилиндр 101 имеет внутренний диаметр 65 мм и LD около 358 мм и температурное условие и другие условия расплава полипропилена, соответствующие каждой температурной зоне Z1-Z6 цилиндра, такие как следующие:

1) Первая температурная зона Z1: Зона, в которую подают полипропилен и зародышеобразователь, которую поддерживают при температуре 150°С, длину которой для указанной температуры обеспечивают, то есть длина первой температурной зоны Z1 равна 360 мм.

2) Вторая температурная зона Z2: Расплав полипропилена, текущий через вторую температурную зону Z2, поддерживают при температуре 170°С.

3) Третья температурная зона Z3: Расплав полипропилена, текущий через третью температурную зону Z3, поддерживают при температуре 170°С, которая является такой же как во второй температурной зоне Z2. Парафиновый воск в качестве антистатика подают в третью температурную зону Z3.

4) Четвертая температурная зона Z4: Расплав полипропилена, текущий через четвертую температурную зону Z4, поддерживают при температуре 220°С. CO2 или LPG в качестве вспенивающего агента подают в цилиндр 101 в четвертую температурную зону Z4.

5) Пятая температурная зона Z5: Расплав полипропилена, текущий через пятую температурную зону Z5, поддерживают при температуре 200°С.

6) Шестая температурная зона Z6: Расплав полипропилена поддерживают при температуре 190°С.

Для того чтобы отвечать температурным условиям расплава полипропилена в соответствующих температурных зонах Z1-Z6, охлаждающие приспособления 104 и нагревательные приспособления 105, смонтированные на температурных зонах, задействуют должным образом. То есть температуры расплава полипропилена в соответствующих температурных зонах Z1-Z6 корректируют, чтобы они отвечали условию, указанному выше, путем регулирования количества и температуры хладагента, подаваемого в оболочку охлаждающих приспособлений 104, или тока, подаваемого на нагревательную проволоку, образующую нагревательные приспособления 105, и времени подачи тока.

С другой стороны, в случае применения СО2 в качестве вспенивающего агента, который подают в цилиндр 101 первого экструдера 100, используют дополнительное устройство для подачи CO2. Устройство для подачи CO2, используемое в данном изобретении, является следующим.

Обращаясь к фиг.4, которая представляет схематический вид, показывающий структуру устройства для подачи CO2, устройство 110 для подачи CO2 содержит резервуар 110А для хранения СО2, секцию для испарения и замораживания 110В, секцию для подачи СО2 110C, секцию для стабилизации 110D и секцию для хранения 110Е. СО2, запасенный в резервуаре 110А для хранения СО2, передают в секцию 110В для испарения и замораживания, где его превращают в паровую фазу. То есть, во время прохождения через рефрижератор секции 110В для испарения и замораживания СО2 газифицируется и испаряется и затем его подают в секцию 110D для стабилизации насосом секции 110С для подачи СО2. В секции 110D для стабилизации СО2 в форме пара превращают в газовую фазу. СО2 в газовой фазе хранят в секции 110Е для хранения. Когда процесс начинают, СО2, запасенный в секции 110Е для хранения, подают в первый цилиндр 101 первого экструдера 100, описанного выше.

Расплав полипропилена, который соприкасается с температурными условиями в температурных зонах Z1-Z6, перемещают (перемещают шнеком 103) по направлению к концу цилиндра 101 и затем подают во второй экструдер 200 через направляющую деталь 150. Расплав полипропилена, проходящий через направляющую деталь 150, поддерживают при температуре 250°С.

В. Второй экструдер 200

Второй экструдер 200, в который расплав полипропилена подают через направляющую деталь 150, имеет такую же структуру, как и первый экструдер 100. То есть цилиндр 201, образующий второй экструдер 200, разделен на шесть температурных зон, соответствующих температурному условию расплава полипропилена, который течет в цилиндре 201. Охлаждающие приспособления и нагревательные приспособления смонтированы на внешней поверхности по окружности цилиндра 201 на позициях, соответствующих температурным зонам, для регулирования температуры расплава полипропилена.

Охлаждающие приспособления и нагревательные приспособления имеют такую же структуру как охлаждающие приспособления 104 и нагревательные приспособления 105, смонтированные на внешней поверхности по окружности цилиндра 101 первого экструдера 100, показанного на фиг.2. Поэтому описание структур охлаждающих приспособлений и нагревательных приспособлений исключено.

Цилиндр 201 второго экструдера 200 разделен на шесть температурных зон, соответствующих температурному условию расплава полипропилена, который течет в них. Каждая температурная зона имеет длину от около 470 до 520 мм. В предпочтительном аспекте, цилиндр 201 имеет внутренний диаметр 90 мм и LD около 495 мм. Температурные условия расплава полипропилена в цилиндре 201 в температурных зонах следующие:

1) Первая температурная зона (часть у входа): 170°С.

2) Вторая температурная зона: 150°С.

3) Третья температурная зона: 145°С.

4) Четвертая и пятая температурные зоны: 140°С.

6) Шестая температурная зона (часть при выходе): 135°С.

С. Насосная часть 300

Расплав полипропилена при температуре 135°С, выгружаемый из второго экструдера 200, подают в насосную часть 300. Так как температура плавления полипропилена 138°С, расплав полипропилена, выгружаемый из второго экструдера 200, имеет значительно сниженную скорость течения. В данном изобретении насосную часть 300 используют для принудительного перемещения такого расплава полипропилена на следующий процесс.

Фиг.5 представляет вид в разрезе, показывающий внутреннюю структуру насосной части 300 и гомогенизирующей части 400, показанных на фиг.1. Левая сторона показывает внутреннюю структуру насосной части 300, и правая сторона показывает внутреннюю структуру гомогенизирующей части 400 соответственно.

Насосная часть 300, в которую подают расплав полипропилена, выгружаемый из цилиндра 201 второго экструдера 200, содержит оболочку 301, имеющую внутреннее пространство, пару шестеренок 302А и 302В, зацепленных друг с другом и установленных с возможностью вращения во внутреннем пространстве оболочки 301, и движущее средство 303 для вращения шестеренок 302А и 302В. Входная часть оболочки 301 соединена с цилиндром 201 второго экструдера 200 фланцем 304.

Расплав полипропилена, выгружаемый из цилиндра 201 второго экструдера 200, подают во внутреннее пространство оболочки 301 через входную часть и затем принудительно выгружают к выходной части двумя шестеренками 302А и 302В, которые вращаются в противоположных направлениях по направлению к центру внутреннего пространства оболочки. Расплав полипропилена, выгружаемый из цилиндра 201 второго экструдера 200, имеет температуру 135°С и значительно пониженную текучесть. Поэтому насосная часть 300 служит для того, чтобы принудительно перемещать расплав полипропилена на следующий процесс.

D. Гомогенизирующая часть 400

Гомогенизирующая часть 400, соединенная с выходной частью оболочки 301 насосной части 300, разделена на вращающуюся часть 400А и измельчающую часть 400В. Вращающаяся часть 400А состоит из первого корпуса 401 полой цилиндрической формы, ведомой звездочки 402, прикрепленной к внешней поверхности первого корпуса 401, и движущего средства 404, к которому прикреплена ведущая звездочка 403.

Первый корпус 401 поддерживается с возможностью вращения опорными пластинами 407 и 408 через множество подшипниковых блоков 405 и 406. Ведущая звездочка 403 движущего средства 404 сцеплена с ведомой звездочкой 402, прикрепленной к внешней поверхности первого корпуса 401, за счет чего первый корпус 401 вращается в ответ на работу движущего средства 404. Конец первого корпуса 401 соответствует выходной части оболочки 301 насосной части 300, и поэтому расплав полипропилена, выгружаемый из насосной части 300, течет в первый корпус 401. В первом корпусе 401 температура расплава полипропилена изменяется соответственно местоположению (то есть центральной части и внешней части внутреннего пространства первого корпуса). Однако, так как расплав полипропилена перемешивают вращательным движением первого корпуса 401, то температура всего расплава полипропилена поддерживается постоянной. Здесь, так как новый расплав полипропилена подают принудительно и непрерывно насосной частью 400, расплав полипропилена вращается и перемещается в одно и то же время.

Измельчающая часть 400В состоит из шнека 410, соединенного с выходной частью первого корпуса 401, второй корпус 411, размещенный по внешней окружности шнека 410, и охватывающий корпус 412, смонтированный на внешней окружности второго корпуса 411 для формирования герметичного промежутка между вторым корпусом 411 и охватывающим корпусом 412. Шнек 410 является цилиндрической деталью, имеющей спираль с конкретной глубиной, сформированную на внешней поверхности по ее окружности, и промежуток спиральной формы сформирован между шнеком 410 и вторым корпусом 411 и простирается по всей длине шнека 410. Поэтому расплав полипропилена, выгружаемый из первого корпуса 401 вращающейся части 400А под высоким давлением, перемещается вдоль промежутка спиральной формы между шнеком 410 и вторым корпусом 411 и выгружается из измельчающей части 400В.

Тем временем масляный теплоноситель течет в промежутке, образованном между вторым корпусом 411 и охватывающим корпусом 412. То есть впускное отверстие 412А, через которое подают масляный теплоноситель, сформировано на одной стороне охватывающего корпуса 412, выпускное отверстие 412В, через которое масляный теплоноситель выгружают, сформировано на другой стороне охватывающего корпуса 412. Масляный теплоноситель, который вводят в промежуток между вторым корпусом 411 и обрамляющим корпусом 412 через впускное отверстие 412А, контактирует непосредственно с поверхностью второго корпуса 411, чтобы регулировать температуру расплава полипропилена, который течет во втором корпусе 411. Масляный теплоноситель, который течет в промежутке между вторым корпусом 411 и обрамляющим корпусом 412, чтобы регулировать температуру расплава полипропилена, выгружают через выпускное отверстие 412В. Процессы притока, корректировки температуры и выгрузки происходят одновременно, что позволяет доводить температуру расплава полипропилена, который течет в промежутке спиральной формы между вторым корпусом 411 и шнеком 410, до заданной температуры.

На заднем конце гомогенизирующей части 400, то есть выходной части второго корпуса 411, расположено гомогенизирующее приспособление 450 для измельчения и гомогенизации смеси выгружаемого расплава полипропилена и зародышеобразователя.

Фиг.6А и фиг.6В представляют виды спереди вращающейся пластины 451 и фиксированной пластины 452, составляющих гомогенизирующее приспособление 450, соответственно. Вращающаяся пластина 451 и фиксирующая пластина 452 имеют одинаковые формы и смонтированы в таком состоянии, что они контактируют друг с другом при условии, что вращающаяся пластина 451 смонтирована с возможностью вращения.

Множество отверстий 451А сформировано радиально на вращающейся пластине 451, каждое отверстие 451А расположено по косой по направлению к центру вращающейся пластины 451. Также множество круглых отверстий 452А сформировано на фиксированной пластине 452.

Расплав полипропилена, выгружаемый из второго цилиндра 411, поступает на вращающуюся пластину 451, которая вращается, и проходит через каждое отверстие 451А, сформированное на вращающейся пластине 451. В этом месте расплав полипропилена режется кромкой каждого отверстия 451А, тем самым весь расплав полипропилена гомогенно измельчается. Измельченный расплав полипропилена растирается вращающейся пластиной 451, которая вращается, в промежутке между вращающейся пластиной 451 и фиксированной пластиной 452 и выгружается через отверстия 452А фиксированной пластины 452.

Е. Фильерная часть 500

Расплав полипропилена с контролируемой температурой, выгружаемый из гомогенизирующей части 400, подают в фильерную часть 500, чтобы получить гранулированные пены.

Фиг.7 представляет вид в плане, показывающий структуру фильерной части, показанной на фиг.1, и фиг.8 представляет вид в разрезе, взятый вдоль линии В-В на фиг.7, и фиг.9 представляет вид в разрезе, взятый вдоль линии С-С на фиг.8. Фильерная часть 500 разделена на выгружающую часть 500А, режущую часть 500В и движущее средство 500С.

Разгружающая часть 500А состоит из направляющей преграды 501 в форме полого цилиндра и цилиндра 502, расположенного снаружи направляющей преграды 501. На внешней окружности направляющей преграды 501 сформировано множество полостей 501А в продольном направлении направляющей преграды 501. Расплав полипропилена, выгружаемый из гомогенизирующей части 400, затекает в каждую полость 501А. Множество сквозных отверстий 502А сформировано на участках цилиндра 502, согласующихся с соответствующими полостями 501А.

Режущая часть 500В состоит из опорной пластины 506, расположенной на задней стороне разгружающей части 500А, и режущей детали 503, прикрепленной к опорной пластине 506. Режущая деталь 503 размещена с возможностью движения на внешней стороне цилиндра 502 и имеет множество сквозных отверстий 503А, сформированных при положениях, соответствующих множеству сквозных отверстий 502А цилиндра 502, как показано на фигуре 9. Как показано на фигурах, диаметр сквозных отверстий 502А, сформированных на цилиндре 502, меньше чем диаметр сквозных отверстий 503А, сформированных на режущей детали 503. На начальной позиции каждое сквозное отверстие 502А цилиндра 502, расположено в центральной части соответствующего сквозного отверстия 503А режущей детали 503.

Между тем, множество канавок 502В сформировано на внешней окружности цилиндра 502 в продольном направлении, и совершающие возвратно-поступательные движения стержни 505 размещены в канавках 502В, соответственно. Режущая деталь 503 прикреплена к совершающим возвратно-поступательные движения стержням 505 зажимным приспособлением, таким как болт, тем самым режущая деталь 503 приводится в возвратно-поступательное движение на внешней поверхности цилиндра 502 совершающим возвратно-поступательные движения стержнем 505, который возвратно-поступательно перемещается вдоль канавки 502В цилиндра 502.

Движущее средство 500С фильерной части 500 состоит из эксцентрика 511, который приводится во вращение мотором 510, кривошипа 512, который соединен с эксцентриком 511 и вращается в ответ на вращение эксцентрика 511, и преобразующего и передающего энергию приспособления 513, соединенного с кривошипом 512, для преобразования вращательного движения кривошипа 512 в линейное движение и передачи линейного движения опорной пластине 506.

Как только эксцентрик 511 приводится во вращение под действие мотора 510, вращательное движение кривошипа 512 преобразуется в линейное движение приспособлением 513 для преобразования и передачи энергии и затем передается опорной пластине 506, к которой прикреплены концы стержней 505, совершающих возвратно-поступательные движения. Таким образом, режущая деталь 503 возвратно-поступательно перемещается вдоль внешней окружности цилиндра 502.

Между тем, расплав полипропилена, выгружаемый из гомогенизирующей части 400, принудительно вводят под давлением во множество полостей 501А, сформированных на направляющей преграде 501, и затем расширяют через сквозные отверстия 502А цилиндра 502. В то время, когда каждое сквозное отверстие 502А цилиндра 502 согласуется с каждым сквозным отверстием 503А режущей детали 503 при возвратно-поступательном движении режущей детали 503 под действием движущего средства 510, расплав полипропилена проходит через сквозные отверстия 502А и 503А и затем расширяется на внешнюю сторону режущей детали 503 с конкретной длиной. Затем, когда сквозные отверстия 502А цилиндра 502 высвобождаются из состояния согласования со сквозными отверстиями 503А режущей детали 503 при перемещении режущей детали 503, расширенный расплав полипропилена режется кромками сквозных отверстий 503А режущей детали 503. Здесь, размер (длина) резаных пен определяется скоростью движения режущих деталей 503.

Таким образом, после расширения расплава полипропилена через сквозные отверстия 502А цилиндра 502 и резки режущей деталью 503 образуются вспененные гранулы. Диаметр каждого сквозного отверстия 502А цилиндра 502 равен 0,7 мм, и степень расширения равна приблизительно 5-кратной от диаметра сквозного отверстия. Кроме того, режущая деталь 503 совершает возвратно-поступательные движения при скорости 600 оборотов в минуту.

Расплав полипропилена, перемещаемый из измельчающей части 400В, подвергается воздействию давления 120 кгс/см2 в фильерной части. Если расплав полипропилена в фильерах получает доступ непосредственно в атмосферу, большинство пен имеют открытые ячейки. Для того чтобы предотвратить образование открытых ячеек, в данном изобретении, на внешней стороне фильерной части установлено декомпрессионное приспособление.

На фиг.7 показан пример декомпрессионного приспособления, установленного на фильерной части. Декомпрессионным приспособлением 600 служит оболочка 601 для изоляции разгрузочной части 500А и режущей части 500В фильерной части 500 от окружающего (атмосферы). Должно быть понятно, что форма оболочки 601 не ограничивается. Входное отверстие 602, через которое вводят воздух, сформировано на одной стороне оболочки 601, выходное отверстие 603, через которое воздух выпускают, сформировано на другой стороне оболочки 601.

Температура воздуха, который подают в оболочку 601 равна комнатной температуре или ниже и может поддерживаться охлаждающими приспособлениями (не показаны). К тому же, не стоит и говорить, что, для того чтобы поддерживать должным образом давление в оболочке 601 (например 0,8 кгс/см2), количество воздуха, подаваемого в оболочку 601 следует регулировать насосом (не показан). Между тем, выходное отверстие 603 может быть соединено с накопительным устройством для хранения полученных вспененных гранул вместе с выпускаемым воздухом.

Температура в цилиндре 502, образующем фильерную часть 500, очень высокая, и поэтому температуру цилиндра 502 следует должным образом поддерживать. Для этого в данном изобретении используется охлаждающее устройство 700 с масляным теплоносителем, которое смонтировано на фильерной части.

Фиг.10А представляет вид сбоку, показывающий цилиндр фильерной части, на котором смонтировано охлаждающее устройство, и фиг.10В представляет вид спереди фиг.10А. Оболочка 601 декомпрессионного приспособления 600, изображенная на фиг.7, ради удобства не показана.

Охлаждающее устройство 700, используемое в данном изобретении, содержит питающую трубку 701 кольцевого типа, которая размещена на фронтальной части цилиндра 502 и через которую подают масляный теплоноситель из внешнего источника, множество проточных трубок 702, соединенных с питающей трубкой 701 своим входным концом 702А и установленных в цилиндре 502, и разгрузочную трубку 703, расположенную на фронтальной части цилиндра 502 и соединенную с выходным концом 702В проточной трубки 702.

Трубка 701 кольцевого типа для подачи масляного теплоносителя, размещенная на фронтальной части цилиндра 502, соединена на одном конце с устройством для принудительного течения (не показано), таким как насос, так что масляный теплоноситель подают в питающую трубку при постоянном давлении. Масляный теплоноситель принудительно вводят во множество проточных трубок 702 через входные концы 702А проточных трубок 702, соединенные с питающей трубкой 701.

Множество проточных трубок 702, расположенных с постоянным интервалом по всей внешней окружности цилиндра 502, проходят по всей длине цилиндра 502, и каждый входной конец 702А и каждый выходной конец 702В проточных трубок 702 открыты для доступа на фронтальном конце цилиндра 502. Поэтому масляный теплоноситель, подаваемый через каждый входной конец 702А из питающей трубки 701 для подачи масляного теплоносителя течет через проточные трубки 702 вдоль всей длины цилиндра 502 (то есть после осуществления теплообмена) и затем выгружается через каждый выходной конец 702В.

Трубка 703 кольцевого типа для выгрузки масляного теплоносителя, размещенная на фронтальной части цилиндра 502, соединена на одном конце с резервуаром для хранения масляного теплоносителя (не показан). Таким образом, масляный теплоноситель после осуществления теплообмена с цилиндром 502, перетекая по проточным трубкам 702, течет в разгрузочную трубку 703 для масляного теплоносителя через выходной конец 702В и затем направляется в резервуар для хранения масляного теплоносителя.

Как описано выше, во время течения через питающую трубку 701 для масляного теплоносителя, проточные трубки 702, установленные в цилиндре 702, и разгрузочную трубку 703 для масляного теплоносителя, происходит теплообмен между масляным теплоносителем и цилиндром 502, поэтому цилиндр можно поддерживать при постоянной температуре, подходящей для производства пен.

Между тем, питающая трубка 701 для подачи масляного теплоносителя в проточные трубки 702 и разгрузочная трубка 703, в которую масляный теплоноситель поступает из проточных трубок 702, имеют кольцевую форму, так что масляный теплоноситель одновременно подают и принимают из проточных трубок 702, смонтированных по окружности цилиндра 502, сечение которого имеет круглую форму. Однако форма питающей трубки 701 и разгрузочной трубки 703 не ограничиваются кольцом, и они могут иметь разные формы, например многоугольную форму.

Теперь данное изобретение будет описано более подробно на следующих примерах. Однако должно быть понятно, что следующие примеры представлены для пояснения дополнительных различных аспектов данного изобретения, но не предназначены для ограничения объема изобретения в каких-либо аспектах.

Пример 1

Для того чтобы получить гранулы из вспененного несшитого полипропилена, согласно данному изобретению модифицируют тандем-экструдер, имеющий первый экструдер с внутренним диаметром 65 мм и второй экструдер с внутренним диаметром 900 мм. Шестеренчатый насос и фильерную часть соединяют последовательно с задним концом второго экструдера. Гомогенизирующее приспособление, как показано на фиг.З, устанавливают на позиции, где расплав выгружают из шестеренчатого насоса, компрессионное устройство обеспечивают снаружи фильер. Сквозные отверстия фильер имеют диаметр 0,7 мм и давление в фильерах поддерживают при 0,5 кгс/см2. Скорость вращения первого экструдера устанавливают 24 обор. в мин и скорость вращения второго экструдера устанавливают 9 обор. в мин.

40 кг статистического сополимера RP2400 (полипропилен - 3 мас.% этилена, индекс расплава 0,25, температура плавления 138°С), коммерчески полученного от Yuhwa Korea Petrochemical Ind. Co., Ltd, и 800 г карбоната натрия, коммерчески полученного от Keum Yang Co., Ltd., подают в экструдер через соответствующие загрузочные воронки. 300 г парафинового воска Ml, коммерчески полученного от Leochemical Co., Ltd (Kimhae, Korea), подают в третью температурную зону первого экструдера. 13 кг LPG подают в четвертую температурную зону экструдера с помощью дозирующего насоса. Температурные условия, устанавливаемые на протяжении от экструдера до гомогенизирующего устройства, показаны в таблице 1, и LD каждой температурной зоны равно 360 мм.

Температурное условие

Пример 2

Температурные условия в устройстве устанавливают такие, как описано в таблице 2 и гранулированные пены получают, используя такую же процедуру и материалы как в примере 1.

Температурное условие

Пример 3

Температурные условия в устройстве устанавливают такие, как описано в таблице 3, и вспененные гранулы получают, используя такую же процедуру и материалы как в примере 1.

Температурное условие

Пример 4

Температурные условия в устройстве устанавливают такие, как описано в таблице 4, и вспененные гранулы получают, используя такую же процедуру и материалы как в примере 1.

Температурное условие

°С

Пример 5

Температурные условия в устройстве устанавливают такие, как описано в таблице 5, и вспененные гранулы получают, используя такую же процедуру и материалы как в примере 1.

Температурное условие

Пример 6

Температурные условия в устройстве устанавливают такие, как описано в таблице 6, и вспененные гранулы получают, используя такую же процедуру и материалы как в примере 1.

Температурное условие

Пример 7

Температурные условия в устройстве устанавливают такие, как описано в таблице 7, и вспененные гранулы получают, используя такую же процедуру и материалы как в примере 1.

Температурное условие

Сравнительный пример 1

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что гомогенизирующее устройство не работает. Гомогенизирующее устройство поддерживают при температуре 130°С, но не задействуют. Поэтому расплав из шестеренчатого насоса проходит через температурную зону 130°С без гомогенизации для введения в фильеры.

Сравнительный пример 2

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для первой температурной зоны первого экструдера устанавливают 146°С.

Сравнительный пример 3

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для второй температурной зоны первого экструдера устанавливают 173°С.

Сравнительный пример 4

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для третьей температурной зоны первого экструдера устанавливают 173°С.

Сравнительный пример 5

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для четвертой температурной зоны первого экструдера устанавливают 226°С.

Сравнительный пример 6

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для пятой температурной зоны первого экструдера устанавливают 205°С.

Сравнительный пример 7

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для шестой температурной зоны первого экструдера устанавливают 187°С.

Сравнительный пример 8

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для направляющей детали устанавливают 256°С.

Сравнительный пример 9

Вспененные гранулы пены получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для первой температурной зоны второго экструдера устанавливают 174°С.

Сравнительный пример 10

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для второй температурной зоны второго экструдера устанавливают 153°С.

Сравнительный пример 11

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для третьей температурной зоны второго экструдера устанавливают 148°С.

Сравнительный пример 12

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для четвертой температурной зоны второго экструдера устанавливают 142°С.

Сравнительный пример 13

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для пятой температурной зоны второго экструдера устанавливают 143°С.

Сравнительный пример 14

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для шестой температурной зоны второго экструдера устанавливают 138°С.

Сравнительный пример 15

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для шестеренчатого насоса устанавливают 141°С.

Сравнительный пример 16

Вспененные гранулы получают, используя те же самые процедуру и материалы, как в примере 1, и устанавливая температурные условия в устройстве, как описано в таблице 1, за исключением того, что для гомогенизирующего устройства устанавливают 131°С.

Экспериментальный пример 1

Для вспененных гранул, полученных в примере 1 и примере 2, измеряют с помощью ДСК (дифференциальных сканирующих калориметров, 10°С/мин до 200°С, 50 куб.см/мин для продувки N2) температуру фазового перехода в соответствии с методом испытания KSM3050-2001. Результаты показаны на фиг.11 и фиг.12. Как показано на кривых ДСК фиг.11 и фиг.12, пены примера 1 и примера 2 имеют температуры плавления 137,62°С и 128,38°С соответственно, которые ниже температуры плавления 138°С статистического сополимера (RP2400 (статистический сополимер полипропилен-полиэтилен(3%)), используемого в качестве исходного материала. Статистический сополимер RP2400 используют в качестве контроля при измерении ДСК температуры фазового перехода. Результаты показаны на фиг.13.

Экспериментальный пример 2

Вспененные гранулы из примера 1 и RP2400 (статистический сополимер полипропилен-полиэтилен(3%)) в качестве контроля подвергают элементарному анализу. Анализ проводят с помощью элементарного анализатора СЕ ЕА-1110. Результаты показаны в таблице 8 ниже.

Результаты элементарного анализа

N.D. означает "не поддающееся обнаружению". Предел обнаружения N равен 0,1%.

Экспериментальный пример 3

Вспененные гранулы из примера 1 и RP2400 (статистический сополимер полипропилен-полиэтилен(3%)) в качестве контроля подвергают анализу FT-IR. Анализ проводят с помощью FT-IR спектрофотометра Bio-Rad Digilab FTS-165. Результаты показаны на фиг.14 и фиг.15 соответственно. Согласно результатам, отмечено, что вспененные гранулы, полученные из примера 1, и статистический сополимер RP2400 имеют главный компонент полипропилен.

Экспериментальный пример 4

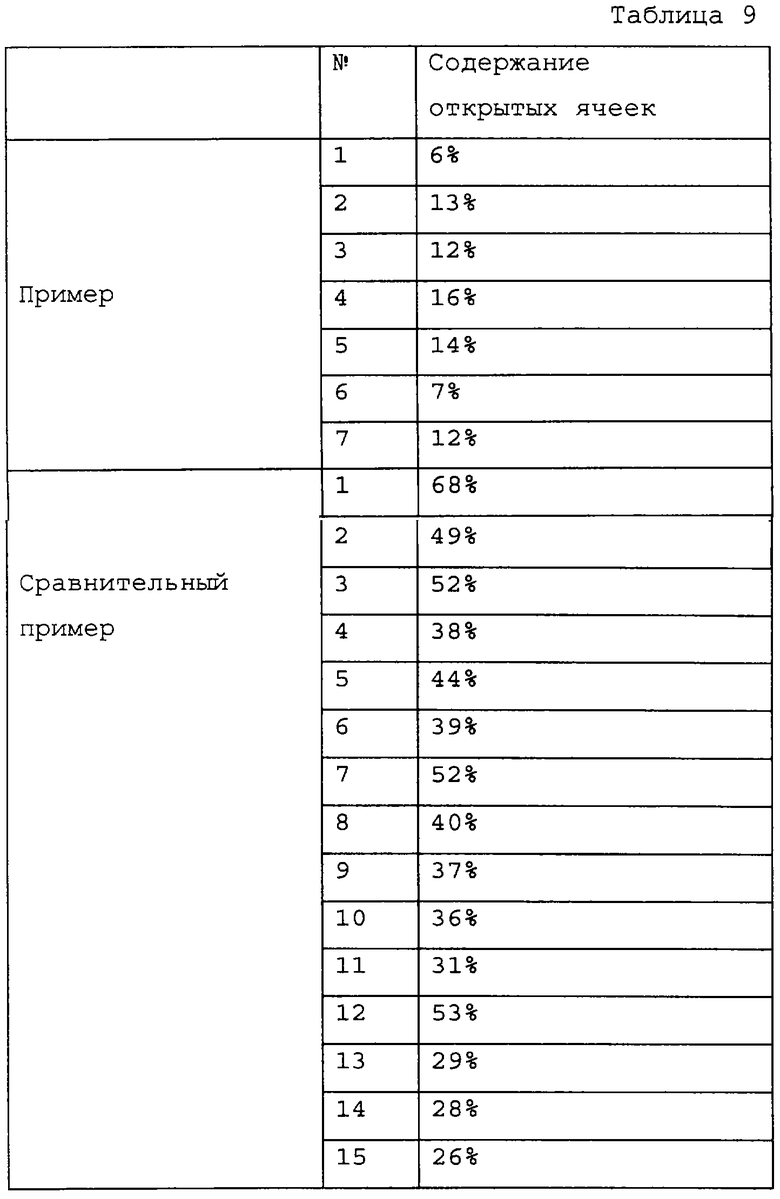

Содержание открытых ячеек вспененных гранул, полученных в примерах и сравнительных примерах, измеряют согласно процедуре С, описанной в ASTM D 2856-70. Результаты показаны в таблице 9 ниже.

Экспериментальный пример 5

Другие физические свойства пен, полученных в примере 1, измеряют согласно традиционному методу. Результаты показаны в таблице 10 ниже.

Экспериментальный пример 6

Вспененные гранулы, полученные в примере 1, формуют с помощью устройства для формования 500GF 4, производимого Daekong Machinery Co., Ltd., с давлением формования до 2,5 кгс/см2 (температура около 138°С), чтобы получить хорошо сформованное изделие. При производстве такого формованного изделия подтверждается, что гранулы пены по данному изобретению плавятся при температуре 138°С с прилипанием друг к другу, что приводит к образованию неразъемного твердого соединения между гранулами пены.

Экспериментальный пример 7

Вспененные гранулы, полученные в примере 2, формуют с помощью устройства для формования 500GF 4, производимого Daekong Machinery Co., Ltd., с давлением формования до 2,4 кгс/см2 (температура около 132°С), чтобы получить хорошо сформованное изделие. При производстве такого формованного изделия подтверждается, что гранулы пены по данному изобретению плавятся при температуре 132°С с прилипанием друг к другу, что приводит к образованию неразъемного соединения между гранулами пены.

Из приведенного выше описания понятно, что данное изобретение специалистами может быть воплощено в других формах, не отклоняющихся от сути и не допускающих исключений признаков данного изобретения. Учитывая это, следует понимать, что примеры и экспериментальные примеры, описанные выше, приведены только для примера, но не как ограничение. Это следует толковать так, что все модификации и изменения, происходящие из смысла и объема прилагаемой формулы изобретения с учетом эквивалентов, предназначаются для включения в объем данного изобретения.

Гранулы из вспененного несшитого полипропилена по данному изобретению имеют содержание закрытых ячеек 80% или более и температуру плавления от 125 до 140°С, так что вспененные гранулы по изобретению очень полезны с точки зрения формования и регенерации.

Изобретение относится к гранулам из несшитого полипропилена, имеющих температуру плавления от 125 до 140°С, а также к способу и устройству для их получения. Гранулы получают путем экструдирования несшитого статистического сополимера пропилена с зародышеобразователем и вспенивающим агентом через тандем-экструдер. При этом каждый из экструдеров тандем-экструдера разделен на шесть температурных зон с заданной температурой. Гранулы по данному изобретению имеют низкую температуру плавления, удовлетворительную механическую прочность и содержание закрытых ячеек 80% или более. Такие гранулы предпочтительны для формования различных упаковочных изделий. 3 н. и 15 з.п. ф-лы, 16 ил.,10 табл.

(a) экструдирования несшитого полипропиленового статистического сополимера, имеющего температуру плавления от 138 до 140° С и содержащего зародышеобразователь и вспенивающий агент через тандем-экструдер, который состоит из первого экструдера, разделенного на первую температурную зону, в которой устанавливают температуру от 147 до 153° С, вторую температурную зону, в которой устанавливают температуру от 167 до 172° С, третью температурную зону, в которой устанавливают температуру от 168 до 172° С, четвертую температурную зону, в которой устанавливают температуру от 218 до 225° С, пятую температурную зону, в которой устанавливают температуру от 197 до 203° С, и шестую температурную зону, в которой устанавливают температуру от 188 до 193° С, второго экструдера, разделенного на первую температурную зону, в которой устанавливают температуру от 167 до 173° С, вторую температурную зону, в которой устанавливают температуру от 147 до 152° С, третью температурную зону, в которой устанавливают температуру от 142° С до 147° С, четвертую температурную зону, в которой устанавливают температуру от 137 до 141° С, пятую температурную зону, в которой устанавливают температуру от 137 до 142° С, и шестую температурную зону, в которой устанавливают температуру от 132 до 137°С, и соединяющей первый экструдер и второй экструдер направляющей детали, в которой устанавливают температуру от 248 до 255°С;

(b) осуществления принудительного течения экструдируемого материала перекачиванием насосом при температуре от 125 до 140° С;

(с) гомогенизации экструдируемого материала при температуре от 120 до 130° С;

(d) расширения гомогенизированного материала через фильеры и

(e) резки расширенного материала с получением гранулированных пен.

| US 6051617 А , 18.04.2000.DE 19842156 A1, 03.16.2000.RU 2160288 C2, 10.12.2000.RU 2160749 C2, 20.12.2000.US 5817705 A, 06.10.1998.JP 1110106 A, 26.04.1989. |

Авторы

Даты

2005-11-20—Публикация

2002-05-15—Подача