Настоящее изобретение относится к вспененным полипропиленовым шарикам, способу изготовления вспененных полипропиленовых шариков, формованным изделиям, полученным из вспененных полипропиленовых шариков, и способу изготовления таких формованных изделий.

Уровень техники

Вспененные и пористые полиолефины уже давно используют в областях применения, требующих легких материалов с такими свойствами, как тепло- и звукоизоляция. Одним из наиболее распространенных вспененных полиолефинов является вспененный полистирол (XPS), обычно используемый для упаковочных материалов. Альтернативой XPS является вспененный полипропилен (ВПП). Вспененный полипропилен представляет собой универсальный вспененный материал, демонстрирующий превосходное поглощение энергии, ударопрочность, водо- и химическую стойкость, исключительно высокое отношение прочности к весу и 100% пригодность для повторного использования.

Наиболее эффективный способ изготовления вспененных полипропиленовых изделий включает сначала формирование вспененных полипропиленовых шариков, которые затем формуют вместе для образования изделия. Типичный способ получения указанных вспененных шариков включает автоклавный процесс, который дает превосходные результаты, однако такие процессы, как известно, дороги и сложны. Более экономичный способ предполагает получение вспененных полипропиленовых шариков непосредственно в процессе экструзии. Были разработаны эффективные способы, однако шарики, полученные в таких процессах, обычно требуют гораздо более жестких условий для сплавления шариков вместе при формовании вспененных изделий. Шарики, сформированные в автоклавном процессе, обычно требуют давления пара от 0,3 до 0,4 МПа (от 3 до 4 бар) в процессе формования в паровой камере, в то время как экструдированные шарики обычно требуют давления пара от 0,4 до 0,8 МПа (от 4 до 8 бар). Это требование более высокого давления означает, что в процессе формования можно использовать только специализированное оборудование, в то время как оборудование для формования в паровых камерах с более низким давлением гораздо более распространено, поскольку его также можно использовать для сплавления шариков XPS и автоклавных ВПП шариков.

Следовательно, существует потребность в новых вспененных полипропиленовых шариках, подходящих для формования в паровых камерах при более низких давлениях, чтобы сделать возможным высокоэкономичное производство вспененных полипропиленовых изделий.

Обычно в данной области техники считается, например, в KR 101014002 В1, что образование вспененных полипропиленовых шариков, имеющих несколько температур плавления, полезно для получения из них формованных изделий.

В US 6315931 В1 аналогичного эффекта достигают путем образования вспененных частиц, заключенных в пленку, в то время как в ЕР 0778310 В1 используют множество стадий пенообразования.

В ЕР 3489287 А1 описаны предварительно вспененные полипропиленовые шарики с низким содержанием открытых ячеек и благоприятными формовочными свойствами, изготовленные путем выбора узкоспециализированных смол на основе полипропилена в соответствии с уравнением: tan δ≤0,32×V+0,1. Хотя теоретически это многообещающая разработка, очень строгие ограничения на выбор смол на основе полипропилена означают, что этот процесс ограничен на практике.

Необходима дальнейшая разработка для определения подходящих вспененных полипропиленовых шариков для широкого применения.

Краткое описание изобретения

Настоящее изобретение основано на обнаружении того, что путем выбора полипропиленовой композиции, имеющей подходящие свойства, можно получить вспененные полипропиленовые шарики, имеющие выгодное низкое содержание открытых ячеек и хорошую плотность, при этом, что наиболее важно, они подходят для получения формованных изделий посредством процесса формования в паровой камере при давлении, равном или менее 0,4 МПа (4 бар), и при этом требуется лишь короткое время обработки паром.

Настоящее изобретение направлено на вспененные пропиленовые шарики, содержащие полипропиленовую композицию (К), имеющую:

a) показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00,

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера(ов), выбранного(ых) из этилена и С4-С10 альфа-олефинов.

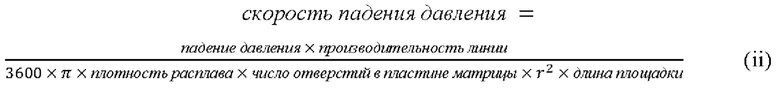

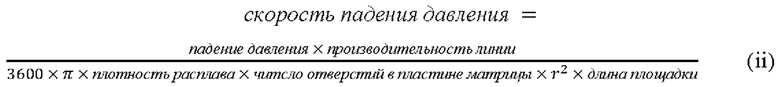

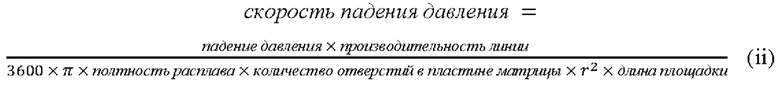

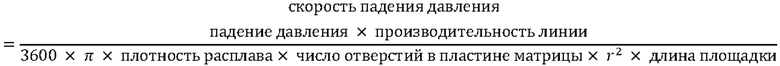

В другом аспекте настоящее изобретение относится к способу получения вспененных пропиленовых шариков путем экструзии полипропиленовой композиции (К) с использованием физического пенообразователя, в котором скорость падения давления, определенная в уравнении (ii), больше или равна 5000 бар/с:

где падение давления выражено в барах,

производительность линии выражена в кг/ч,

плотность расплава для всех образцов приблизительно равна 1000 кг/м3,

радиус (r) отверстий в пластине матрицы выражается в м и длина площадки отверстий в пластине матрицы выражается в м,

и к вспененным пропиленовым шарикам, полученным указанным способом.

Настоящее изобретение дополнительно относится к способу получения формованных изделий из вспененных полипропиленовых шариков по настоящему изобретению с использованием процесса формования в паровой камере, предпочтительно процесса формования в паровой камере с заполнением под давлением, с использованием давления пара, равного или менее 0,4 МПа (4 бар).

В другом аспекте настоящее изобретение относится к формованным изделиям, полученным из вспененных полипропиленовых шариков по настоящему изобретению, полученных способом по настоящему изобретению, имеющим плотность от 25 до 150 г/дм3 и содержание закрытых ячеек более 80 мас. %.

Настоящее изобретение дополнительно направлено на применение полипропиленовой композиции (К), имеющей:

a) показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00,

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера(ов), выбранного(ых) из этилена и С4-С10 альфа-олефинов,

в процессе экструзии с использованием физического пенообразователя, в котором скорость падения давления, определенная в уравнении (ii), больше или равна 5000 бар/с:

где падение давления выражено в барах,

производительность линии выражена в кг/ч,

плотность расплава для всех образцов приблизительно равна для всех образцов 1000 кг/м3,

радиус (r) отверстий в пластине матрицы выражен в м и длина площадки отверстий в матрице выражен в м,

для получения вспененных полипропиленовых шариков, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек более 80 мас. %.

Кроме того, изобретение относится к применению вспененных полипропиленовых шариков, содержащих полипропиленовую композицию (К), имеющую:

a) показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 1,90 до 4,00,

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера(ов), выбранного(ых) из этилена и С4-С10 альфа-олефинов,

с использованием процесса формования в паровых камерах, предпочтительно процесса формования в паровых камерах с заполнением под давлением, с использованием давления пара, равного или менее 0,4 МПа (4 бар),

для получения формованных изделий, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек более 80 мас. %.

Определения

Активный зародышеобразователь пены представляет собой зародышеобразователь пены, который дополнительно содержит химический пенообразователь, таким образом, оказывая двойной эффект образования пузырьков и зародышеобразования кристаллов. Это могут быть органические (например, азодикарбонамид) или неорганические (например, типа гидроцерола) зародышеобразователи, хотя иногда они могут дополнительно включать вспомогательные зародышеобразователи в виде частиц.

Вспененные полипропиленовые шарики представляют собой частицы полипропилена, полученные так называемым «методом расширения со сбросом давления (от состояния высокого давления к состоянию низкого давления для расширения частиц)», при котором летучий пенообразователь растворяется в полипропилене под высоким давлением, с последующим снижением давления, в результате чего летучий пенообразователь либо химически производит газ, либо просто кипит, образуя пузырьки газа (или ячейки) внутри полипропиленовой матрицы.

Целостную деталь определяют как однородное формованное изделие из вспененных шариков с гладкой поверхностью. ВПП деталь имеет четко очерченные углы и края и состоит из соединенных между собой ВПП шариков. Поверхность детали можно процарапать вручную ручкой, не высвобождая отдельные шарики. Менее 5% отдельных шариков выпадает из формы при ее открытии после обработки паром и охлаждения.

Неорганические зародышеобразователи ячеек в виде частиц

Неорганические зародышеобразователи ячеек нерастворимы в полиолефиновых композициях и, таким образом, присутствуют в форме частиц, в отличие от органических зародышеобразователей ячеек, которые частично растворимы в полиолефиновых композициях при определенных условиях. Типичным неорганическим зародышеобразователем ячеек может быть тальк или слюда.

Органические зародышеобразователи частично растворимы в полиолефиновых композициях и способствуют росту кристаллов. Как правило, они не считаются зародышеобразователями в виде частиц, в отличие от талька или слюды.

Подробное описание изобретения

Полипропиленовая композиция (К)

Существенной особенностью настоящего изобретения является выбор подходящей полипропиленовой композиции для образования вспененных полипропиленовых шариков. Как таковые, вспененные полипропиленовые шарики по настоящему изобретению содержат полипропиленовую композицию (К), обладающую специфическими свойствами.

Полипропиленовая композиция (К) по настоящему изобретению имеет показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин, более предпочтительно от 1,8 до 10,0 г/10 мин, наиболее предпочтительно от 2,0 до 8,0 г/10 мин.

Полипропиленовая композиция (К) по настоящему изобретению имеет температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, предпочтительно от 135 до 155°С, более предпочтительно от 138 до 152°С, наиболее предпочтительно от 140 до 150°С.

В отличие от общепринятого понимания в данной области, не требуется соблюдать две отдельные температуры плавления, скорее предпочтительно, чтобы вспененные полипропиленовые шарики имели только одну температуру плавления.

Полипропиленовая композиция (К) по настоящему изобретению имеет тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00, более предпочтительно от 2,10 до 3,50, наиболее предпочтительно от 2,20 до 3,00.

Полипропиленовая композиция (К) по настоящему изобретению предпочтительно имеет максимальное разрывное усилие (Fmax), определенное в испытании Rheotens в соответствии с ISO 16790, от 20 до 100 сН, более предпочтительно от 22 до 70 сН, наиболее предпочтительно от 24 до 40 сН.

Полипропиленовая композиция (К) по настоящему изобретению предпочтительно имеет максимальную скорость разрыва (Vmax), определенную в испытании Rheotens согласно ISO 16790, от 180 до 500 мм/с, более предпочтительно от 200 до 500 мм/с, наиболее предпочтительно от 220 до 300 мм/с.

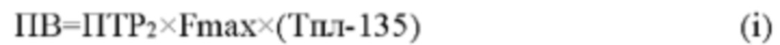

Полипропиленовая композиция (К) по настоящему изобретению предпочтительно имеет параметр вспениваемости (ПВ), определенный в уравнении (i), от 300 до 1700,

при этом показатель текучести расплава (ПТР2) определяют в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг и выражают в г/10 мин,

температуру плавления (Тпл) определяют с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357 и выражают в°С,

и максимальное разрывное усилие (Fmax) определяют в испытании Rheotens в соответствии с ISO 16790 и выражают в сН.

Более предпочтительно параметр вспениваемости составляет от 400 до 1700, еще более предпочтительно от 450 до 1650 и наиболее предпочтительно от 490 до 1600.

Как таковая, полипропиленовая композиция по настоящему изобретению имеет:

a) показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин, более предпочтительно от 1,8 до 10,0 г/10 мин, наиболее предпочтительно от 2,0 до 8,0 г/10 мин;

b) температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 155°С, более предпочтительно от 138 до 152°С, наиболее предпочтительно от 140 до 150°С, и

c) тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00, более предпочтительно от 2,10 до 3,50, наиболее предпочтительно от 2,20 до 3,00.

Кроме того, полипропиленовая композиция по настоящему изобретению имеет одно или более, предпочтительно все, следующие свойства:

a) максимальное разрывное усилие (Fmax), определенное в испытании Rheotens в соответствии с ISO 16790, от 20 до 100 сН, более предпочтительно от 22 до 70 сН, наиболее предпочтительно от 24 до 40 сН;

b) максимальная скорость разрыва (Vmax), определенная в испытании Rheotens в соответствии с ISO 16790, от 180 до 500 мм/с, более предпочтительно от 200 до 500 мм/с, наиболее предпочтительно от 220 до 300 мм/с, и

c) параметр вспениваемости (ПВ), определенный в уравнении (i), от 450 до 1700, более предпочтительно от 470 до 1650, наиболее предпочтительно от 490 до 1600.

Полипропиленовая композиция (К) по настоящему изобретению содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП).

Длинноцепочечный разветвленный сополимер (с-ПП) по настоящему изобретению содержит до 8,0 мас. % сомономера(ов), выбранного(ых) из этилена и С4-С10 альфа-олефинов.

Предпочтительно длинноцепочечный разветвленный сополимер (с-ПП) по настоящему изобретению содержит от 0,5 до 8,0 мас. %, более предпочтительно от 1,0 до 7,0 мас. %, еще более предпочтительно от 2,0 до 6,0 мас. %, наиболее предпочтительно от 3,0 до 5,0 мас. % сомономера(ов), выбранного(ых) из этилена и С4-С10 альфа-олефинов.

Сомономер(ы) длинноцепочечного разветвленного сополимера (с-ПП) выбраны из этилена и С4-С10 альфа-олефинов, более предпочтительно этилена. В особенно предпочтительном воплощении этилен является единственным сомономером, присутствующим в длинноцепочечном разветвленном сополимере (с-ПП).

Длинноцепочечный разветвленный сополимер (с-ПП) по настоящему изобретению предпочтительно имеет индекс ветвления g' менее 0,95, более предпочтительно менее 0,90, наиболее предпочтительно менее 0,85. Индекс ветвления g' обычно не ниже 0,50.

При попытке получить вспененные полипропиленовые шарики обычно используют зародышеобразователь для стимулирования образования ячеек регулярного размера. Типичными агентами для зародышеобразования ячеек являются тальк, карбонат кальция и порошок целлюлозы.

Было обнаружено, что неорганические зародышеобразователи ячеек в виде частиц вредны для образования закрытых ячеек в контексте настоящего изобретения.

Таким образом, предпочтительно полипропиленовая композиция (К) содержит менее 0,20 мас. % талька в расчете на общую массу полипропиленовой композиции (К), более предпочтительно менее 0,10 мас. % талька, наиболее предпочтительно полипропиленовая композиция (К) не содержит талька.

Кроме того, предпочтительно полипропиленовая композиция (К) содержит менее 0,20 мас. %, в расчете на общую массу полипропиленовой композиции (К), неорганических зародышеобразователей ячеек в виде частиц, более предпочтительно менее 0,10 мас. % неорганических зародышеобразователей ячеек в виде частиц, наиболее предпочтительно полипропиленовая композиция (С) не содержит неорганических зародышеобразователей ячеек в виде частиц.

Для стимулирования зародышеобразования ячеек полезно использовать активный зародышеобразователь ячеек.

Таким образом, предпочтительно полипропиленовая композиция (К) содержит от 0,01 до 0,30 мас. %, в расчете на общую массу полипропиленовой композиции (К), активного зародышеобразователя ячеек, более предпочтительно от 0,05 до 0,25 мас. %, наиболее предпочтительно от 0,10 до 0,20 мас. %.

Особенно предпочтительно активный зародышеобразователь ячеек представляет собой органический активный зародышеобразователь пены.

Поэтому предпочтительно полипропиленовая композиция (К) содержит от 0,01 до 0,30 мас. %, в расчете на общую массу полипропиленовой композиции (К), органического активного зародышеобразователя пены, более предпочтительно от 0,05 до 0,25 мас. %, наиболее предпочтительно от 0,10 до 0,20 мас. %.

Кроме того, предпочтительно полипропиленовая композиция (К) содержит от 0,01 до 0,30 мас. %, в расчете на общую массу полипропиленовой композиции (К), гидроцерола, более предпочтительно от 0,05 до 0,25 мас. %, наиболее предпочтительно от 0,10 до 0,20 мас. %.

Вспененные полипропиленовые шарики

Вспененные полипропиленовые шарики по настоящему изобретению содержат полипропиленовую композицию (К).

Предпочтительно вспененные полипропиленовые шарики имеют плотность от 25 до 150 г/дм3, более предпочтительно от 25 до 100 г/дм3, наиболее предпочтительно от 25 до 80 г/дм3.

Вспененные полипропиленовые шарики по настоящему изобретению предпочтительно имеют содержание закрытых ячеек большее или равное 80%, более предпочтительно большее или равное 85%, наиболее предпочтительно большее или равное 90%.

Кроме того, предпочтительно вспененные полипропиленовые шарики согласно настоящему изобретению имеют показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг на измельченных образцах формованных изделий, полученных из указанных шариков, от 3,0 до 20,0 г/10 мин, более предпочтительно от 3,0 до 15,0 г/10 мин, наиболее предпочтительно от 3,5 до 10,0 г/10 мин.

Способ получения вспененных полипропиленовых шариков

Настоящее изобретение также относится к способу получения вспененных полипропиленовых шариков.

Было обнаружено, что получение вспененных полипропиленовых шариков путем экструзии полипропиленовой композиции с использованием физического пенообразователя, обладающего характеристиками, подходящими для получения формованных изделий посредством формования в паровых камерах, может зависеть отряда параметров процесса.

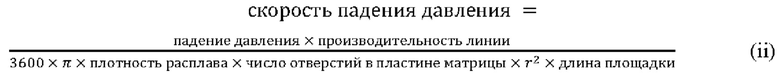

В частности, было обнаружено, что ключевым определяющим фактором является скорость падения давления (СПД) полипропиленовой композиции на выходе из пластины матрицы.

Таким образом, процесс производства вспененных полипропиленовых шариков путем экструзии полипропиленовой композиции с использованием физического пенообразователя имеет скорость падения давления, как определено в уравнении (ii), большее или равное 5000 бар/с:

где падение давления выражено в барах, производительность линии выражена в кг/ч,

плотность расплава для всех образцов приблизительно равна для всех образцов 1000 кг/м3,

радиус (r) отверстий в пластине матрицы выражен в м и длина площадки отверстий в матрице выражена в м.

Максимальная скорость падения давления обычно составляет 20000 бар/с.

Предпочтительно скорость падения давления, определенная в уравнении (ii), составляет от 5000 до 20000 бар/с.

В способе получения вспененных полипропиленовых шариков путем экструзии полипропиленовой композиции используют физический пенообразователь. Этот физический пенообразователь предпочтительно выбирают из изобутана и диоксида углерода, более предпочтительно он представляет собой изобутан.

Требование в отношении физического пенообразователя не означает, что химические пенообразователи, такие как присутствующие в активном зародышеобразователе пены, также не могут присутствовать.

Способ получения вспененных полипропиленовых шариков путем экструзии полипропиленовой композиции с использованием физического пенообразователя предпочтительно осуществляют с использованием:

a) одношнекового или двухшнекового экструдера для расплава, где потребление энергии экструдером составляет менее 0,1 кВтч/кг;

b) статического или динамического охлаждающего оборудования;

c) пластины матрицы с множеством отверстий и

d) системы подводной грануляции.

Энергопотребление экструдера определяют как энергию главного приводного двигателя без учета энергии нагрева и/или охлаждения.

Предпочтительно используемая полипропиленовая композиция, экструдированная с использованием пенообразователя в соответствии со способом по изобретению, представляет собой полипропиленовую композицию (К), как определено выше.

Настоящее изобретение кроме того относится к вспененным полипропиленовым шарикам, описанным в предшествующих разделах, которые получены посредством способа, описанного в данном разделе.

Формованные изделия и применение

Другим аспектом настоящего изобретения является применение вспененных полипропиленовых шариков для изготовления формованных изделий.

Способ получения формованных изделий в соответствии с настоящим изобретением включает использование процесса формования в паровых камерах с использованием давления пара, равного или менее 0,4 МПа (4 бар), более предпочтительно равного или менее 0,38 МПа (3,8 бар), наиболее предпочтительно равного или менее 0,35 МПа (3,5 бар) для связывания шариков в целостную деталь.

Предпочтительно время обработки паром в процессе формования в паровых камерах составляет менее 30 с, более предпочтительно менее 25 с, еще более предпочтительно менее 20 с, еще более предпочтительно менее 15 с, еще более предпочтительно менее 10 с, наиболее предпочтительно менее 6 с.

Кроме того, предпочтительно процесс формования в паровых камерах представляет собой процесс формования в паровых камерах с заполнением под давлением с использованием давления пара и возможно времени обработки паром, как указано выше.

Кроме того, настоящее изобретение относится к формованным изделиям, полученным из вспененных полипропиленовых шариков, как описано в предшествующих разделах.

Настоящее изобретение кроме того направлено на вспененные полипропиленовые шарики, как описано в предшествующих разделах, которые после воздействия процесса формования в паровых камерах, как определено в настоящем разделе, образуют целостную деталь.

Формованные изделия по настоящему изобретению имеют плотность от 25 до 150 г/дм3, более предпочтительно от 25 до 140 г/дм3, наиболее предпочтительно от 25 до 130 г/дм3.

Формованные изделия по настоящему изобретению имеют содержание закрытых ячеек большее или равное 80 мас. %, более предпочтительно большее или равное 85%, наиболее предпочтительно большее или равное 90%.

Формованные изделия по настоящему изобретению предпочтительно имеют показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг на измельченных образцах формованного изделия, от 3,0 до 20,0 г/10 мин, более предпочтительно от 3,0 до 15,0 г/10 мин, наиболее предпочтительно от 3,5 до 10,0 г/10 мин.

Предпочтительно формованные изделия по настоящему изобретению получают с использованием процесса формования в паровых камерах, предпочтительно процесса формования в паровых камерах при давлении, равном или менее 0,4 МПа (4 бар), как описано выше.

Настоящее изобретение также направлено на применение полипропиленовой композиции (К), имеющей:

a) показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00;

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера(ов), выбранного(ых) из этилена и С4-С10 альфа-олефинов,

в процессе экструзии с использованием физического пенообразователя, где скорость падения давления, как определено в уравнении (ii), больше или равна 5000 бар/с,

для получения вспененных полипропиленовых шариков, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек большее или равное 80%.

Настоящее изобретение также направлено на применение вспененных полипропиленовых шариков, содержащих полипропиленовую композицию (К), имеющую:

a) показатель текучести расплава (ПТР2), определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления (Тпл), определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь (tan δ) при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00;

при этом полипропиленовая композиция (С) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (С), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера(ов), выбранного(ых) из этилена и альфа-олефинов С4-С10,

в процессе формования в паровой камере, предпочтительно в процессе формования в паровой камере под давлением, с использованием давления пара или равного или меньшего 0,4 МПа (4 бар),

для получения формованных изделий, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек большее или равное 80%.

Все предпочтительные диапазоны, раскрытые для полипропиленовой композиции (К) и вспененных полипропиленовых шариков, а также способ получения полипропиленовых шариков с использованием физического пенообразователя и способ получения формованных изделий, содержащих вспененные полипропиленовые шарики, также пригодны для применений, описанных выше.

Примеры

1. Определения/методы измерения

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют в соответствии с ISO 1133 и указывают в г/10 мин. ПТР является показателем текучести и, следовательно, технологичности полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР2 полипропилена определяют при температуре 230°С и нагрузке 2,16 кг.

Дифференциальная сканирующая калориметрия (ДСК)

При анализе дифференциальной сканирующей калориметрией (ДСК) температуру плавления (Тпл) и энтальпию плавления (Нпл), температуру кристаллизации (Ткр) и теплоту кристаллизации (Нк, Нкр) измеряют с помощью прибора для дифференциальной сканирующей калориметрии (ДСК) ТА Instrument Q200 на образцах массой от 5 до 7 мг. ДСК проводят в соответствии с ISO 11357/часть 3/метод С2 в цикле нагрева/охлаждения/нагрева со скоростью сканирования 10°С/мин в диапазоне температур от -30 до +225°С. Температуру кристаллизации (Тк) и теплоту кристаллизации (Нк) определяют на стадии охлаждения, а температуру плавления (Тпл) и энтальпию плавления (Нпл) определяют на второй стадии нагревания.

Плотность

Плотность измеряли в соответствии с принципом Архимеда путем определения массы (т) и объема (V) образца и расчета его плотности (d), соответственно (d=m/V).

В мерный цилиндр, содержащий воду при 23°С, погружают с помощью проволочной сетки примерно 500 мл (масса W1) полипропиленовых шариков, которые выдерживают при 23°С и относительной влажности 50% в течение 48 часов. По подъему уровня воды определяют кажущийся объем V1 (л). Кажущуюся плотность получают путем деления веса W1 (г) полипропиленовых шариков (b) на кажущийся объем V1 (см3)

Плотность=W1/V1

Испытание Rheotens (Fmax и Vmax)

Описанное здесь испытание соответствует стандарту ISO 16790: 2005.

Характер деформационного упрочнения определяют методом, описанным в статье «Rheotens-Mastercurves and Drawability of Polymer Melts», M.H. Wagner, Polymer Engineering and Sience, Vol. 36, pp. 925-935. Содержание документа включено посредством ссылки. Деформационное упрочнение полимеров анализируют с помощью прибора Rheotens (от Gottfert, Siemensstr.2, 74711 Buchen, Германия), в котором нить расплава удлиняют за счет вытяжки с определенным ускорением.

Эксперимент Rheotens имитирует промышленные процессы прядения и экструзии. В принципе расплав прессуют или выдавливают через круглую головку, и полученную нить вытягивают. Регистрируют нагрузку на экструдат в зависимости от свойств расплава и измеряемых параметров (в частности, отношения между выходной скоростью и скоростью отрыва, что практически является мерой скорости растяжения). Для получения результатов, представленных ниже, материалы экструдировали с помощью лабораторного экструдера HAAKE Polylab system и шестеренчатого насоса с цилиндрической головкой (L/D=6,0/2,0 мм). Шестеренчатый насос предварительно настраивали на производительность 2,1 г/мин, давление перед шестеренчатым насосом 3 МПа (30 бар), а температуру расплава устанавливали на 200°С. Длина прядильной линии между матрицей и колесами Rheotens составляла 100 мм. В начале эксперимента скорость намотки колес Rheotens регулировали в соответствии со скоростью экструдированной полимерной нити (сила растяжения равна нулю). Затем эксперимент начинали с медленного увеличения скорости намотки колес Rheotens до тех пор, пока полимерная нить не рвалась. Ускорение колес было достаточно малым, так что растягивающую силу измеряли в квазистационарных условиях. Ускорение вытянутой вниз нити (2) расплава составляет 120 мм/с2. Rheotens эксплуатировали в сочетании с компьютерной программой EXTENS. Это программа сбора данных в режиме реального времени, которая отображает и сохраняет измеренные данные силы растяжения и скорости вытяжки. Конечные точки кривой Rheotens (сила в зависимости от скорости вращения шкива) принимаются за Fmax и Vmax.

Содержание сомономера

Для количественного определения содержания сомономеров в полимерах использовали количественную спектроскопию ядерного магнитного резонанса (ЯМР). Количественные спектры ЯМР 13С{1Н} записывали в растворенном состоянии на ЯМР-спектрометре Bruker Advance III 400, работающем на частотах 400,15 и 100,62 МГц для 1H и 13С соответственно. Все спектры были записаны с использованием оптимизированной для 13С 10-миллиметровой удлиненной головки датчика температуры при 125°С с использованием газообразного азота для всей пневматики.

Приблизительно 200 мг материала растворяли в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) с ацетилацетонатом хрома (III) (Cr(асас)3), в результате чего получали раствор релаксанта с концентрацией 65 мМ в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенности раствора после первоначальной подготовки образца в термоблоке ЯМР-трубку дополнительно нагревали во вращающейся печи не менее 1 часа. После введения в магнит трубка вращалась с частотой 10 Гц. Эта установка была выбрана в первую очередь из-за высокого разрешения и количественных требований для точного количественного определения содержания этилена. Стандартное одноимпульсное возбуждение использовалось без NOE, с использованием оптимизированного угла наконечника, 1-секундной задержки рецикла и двухуровневой схемы развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong)., R., Taha, A., Baugh, D. Winniford, В., J. Mag Reson., 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R. Северн, Дж., Таларико, Г., Macromol. Rapid Commun., 2007, 28, 1 128). Всего было получено 6144 (6k) переходных состояний на каждый спектр.

Количественные спектры ЯМР 13С{1Н} обрабатывали, интегрировали и соответствующие количественные свойства определяли из интегралов с использованием запатентованных компьютерных программ. Все химические сдвиги косвенно относились к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. с использованием химического сдвига растворителя. Такой подход позволял проводить сопоставимые ссылки даже при отсутствии этой структурной единицы. Наблюдали характерные сигналы, соответствующие включению этилена (Cheng, H.N., Macromolecules 17 (1984), 1950).

Фракцию сомономера определяли количественно с использованием метода Wang et. др. (Wang, W.J., Zhu, S., Macromolecules 33 (2000), 1 157) путем интеграции нескольких сигналов по всему спектральному диапазону в спектрах 13С. Этот метод был выбран из-за его надежного характера и способности учитывать наличие регио-дефектов, когда это необходимо. Интегральные области были немного скорректированы для повышения применимости во всем диапазоне встречающихся содержаний сомономеров. Для систем, в которых наблюдался только изолированный этилен в последовательностях РРЕРР, метод Wang et. др. был изменен, чтобы уменьшить влияние ненулевых интегралов центров, о которых известно, что они отсутствуют. Такой подход позволил снизить завышение содержания этилена для таких систем и был достигнут посредством уменьшения количества центров, используемых для определения абсолютного содержания этилена, до:

Е=0,5(Spββ+Sβγ+Sβδ+0,5(Sαβ+Sαγ))

При использовании этого набора центров соответствующее интегральное уравнение принимает вид:

Е=0,5(IH+IG+0,5(IC+ID))

используя те же обозначения, что и в статье Wang et. др. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1 157). Уравнения, используемые для абсолютного содержания пропилена не были изменены. Мольный процент внедрения сомономера рассчитывали по мольной доле:

Е [мольн. %] = 100*fE

Массовый процент включения сомономера рассчитывали по мольной доле:

Е [wt %] = 100*(fE*28,06) / ((IE*28,06)+((1-IE)*42,08))

Индекс ветвления g'

Индекс ветвления g' определяют как g'=[IV]br/[IV]lin, где g' - индекс ветвления, [IV]br - характеристическая вязкость разветвленного полипропилена, измеренная в декалине при 135°С, и [IV]lin представляет собой характеристическую вязкость линейного полипропилена, имеющего такую же среднемассовую молекулярную массу (в диапазоне ±10%), что и разветвленный полипропилен, рассчитанную на основе эксклюзионной хроматографии (ЭХ) в трихлорбензоле при 140°С. Таким образом, низкое значение g' является индикатором высокоразветвленного полимера. Другими словами, если значение g' уменьшается, разветвление полипропилена увеличивается. В этом контексте делается ссылка на В.Н. Zimm and W.H. Stockmeyer, J. Chem. Phys. 17, 1301 (1949).

Тангенс угла потерь тангенс δ

Смолу на основе полипропилена подвергали прессованию при нагревании в течение 5 минут при 190°С с использованием прокладки толщиной 1,5 мм для получения прессованной пластины толщиной 1,5 мм, и из прессованной пластины вырубали образец для испытаний с использованием пуансона φ25 мм. В качестве измерительного устройства использовали устройство ARES для измерения вязкоупругих свойств производства ТА Instruments. К устройству для измерения вязкоупругих свойств прикрепляли приспособление типа параллельной пластины φ25 мм. Баню с постоянной температурой располагали так, чтобы окружать зажимное приспособление, и баню с постоянной температурой поддерживали нагретой до 200°С, так что зажимное приспособление было предварительно нагрето. Затем баню с постоянной температурой открывали и между параллельными пластинами вставляли испытательный образец диаметром 25 мм. Затем баню с постоянной температурой закрывали и образец для испытаний предварительно нагревали в течение 5 минут. После этого зазор между параллельными пластинами сужали до 1 мм, так что образец сжимался. После сжатия баню с постоянной температурой снова открывали и смолу, выступающую из параллельных пластин, удаляли с помощью латунного шпателя. Баню с постоянной температурой закрывали и нагревали баню с постоянной температурой в течение 5 минут. После этого начинали измерение динамических вязкоупругих характеристик. Измерение проводили при угловой частоте от 0,1 рад/с до 100 рад/с. Получали накопительный модуль упругости и модуль упругости потерь при каждой угловой частоте, а тангенс угла потерь tan δ при каждой угловой частоте получали в качестве расчетного значения. Из этих результатов использовали значение тангенса угла потерь tan δ при угловой частоте 0,1 рад/с.При этом измерение проводили с величиной деформации 5% в атмосфере азота.

Расчет скорости падения давления

Скорость падения давления в бар/с рассчитывают, исходя из испытательного давления во время работы перед пластиной матрицы (бар), производительности экструдера в кг/ч, предполагаемой плотности 1000 кг/м3, количества отверстий пластины матрицы, радиуса отверстий и длины площадки матрицы в метрах.

Испытание ВПП шариков с открытыми ячейками

Содержание открытых ячеек в ВПП шариках, полученных в процессе экструзии, определяли в соответствии со стандартом ISO 4590, метод 1, с использованием автоматического газового пикнометра (Quantachrom Ultapyc 1200е). Испытание проводили на шариках массой 4 г в испытательной ячейке объемом 50 см3 при 20°С с использованием гелия в качестве газа под давлением 2 МПА (20 мбар). ВПП шарики обрабатывали в течение 12 ч при 60°С под вакуумом 50 кПа (500 мбар) для удаления пенообразователя и кондиционировали в течение 24 ч при 20°С и влажности воздуха 50% перед процедурой испытания с использованием пикнометра.

Оценка формуемости вспененных шариков

Испытания на формование ВПП шариков

ВПП шарики формовали с получением образца для испытаний с использованием Teubert TransTec72/52 с использованием двух различных металлических форм: а) 280*195*22 мм для испытаний на растяжение и b) 280*195*50 мм для испытаний на сжатие.

Были испытаны две технологии заполнения форм: а) заполнение трещин и b) заполнение под давлением.

Используя заполнение трещин, ВПП шарики транспортировали под низким давлением в бункере, в то время как оборудование оставляли слегка открытым (положение трещины). Сжатие валков достигалось за счет механического закрытия трещины. Отношение изменения высоты валка при закрытии формы к исходной высоте выражается как сжатие в %.

В режиме заполнения под давлением ВПП шарики транспортировали с использованием более высокого давления по сравнению с давлением (0,25 МПа (2,5 бар)) в камере (противодавление).

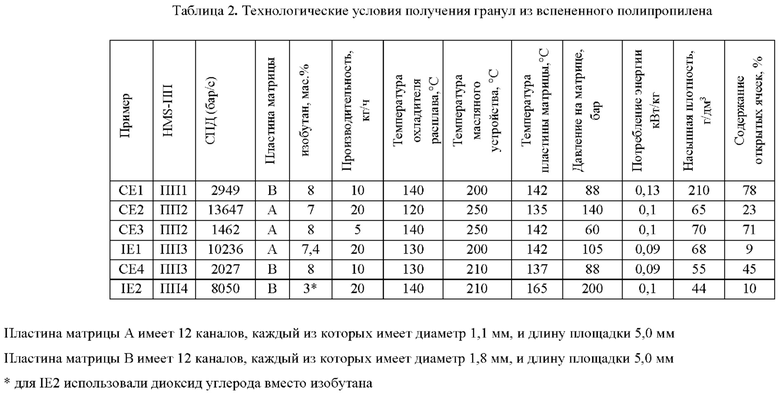

При оценке формуемости вспененных шариков в таблице 3 давление пара при формовании и время оптимизировали до тех пор, пока не получали однородное формованное изделие из вспененных шариков с гладкой поверхностью. Предпочтительной технологией наполнения было заполнение под давлением, которое испытывали для ВПП шариков примера IE1 и всех сравнительных примеров. Заполнение трещин было протестировано только для таких ВПП шариков, где заполнение под давлением не приводило к однородному формованному изделию.

Формованное изделие затем выдерживали в печи при 80°С в течение 12 часов, чтобы получить формованный образец из ПП шариков.

Испытание на сжатие формованного ВПП образца

Напряжение сжатия при 50%-ной деформации формованного изделия из вспененных шариков представляет собой значение, полученное с использованием универсальной испытательной машины Zwick 1485. Из каждого образца изделия, формованного с расширением, вырезали образец длиной 50 мм, шириной 50 мм и высотой 30 мм, и этот образец использовали для проведения испытания в условиях температуры образца 23°С и скорости нагрузки 3 мм/мин в соответствии с ISO 844, при этом получали график зависимости напряжения от деформации во время приложения нагрузки к образцу на основе данных испытаний. По этому графику находили сжатие в момент деформации 50%, которое рассматривали как напряжение сжатия образца изделия, формованного с расширением.

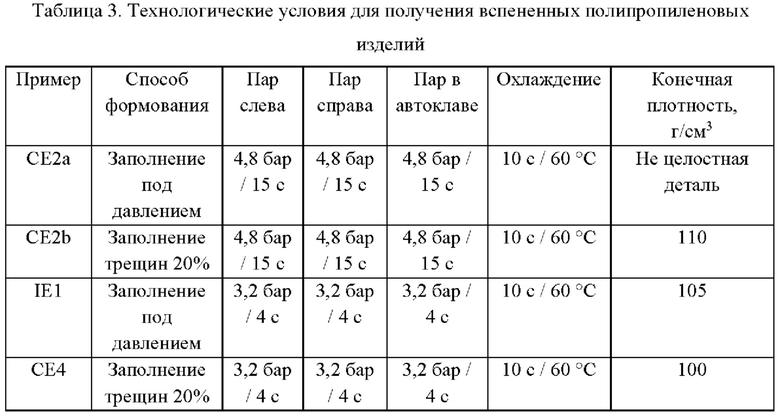

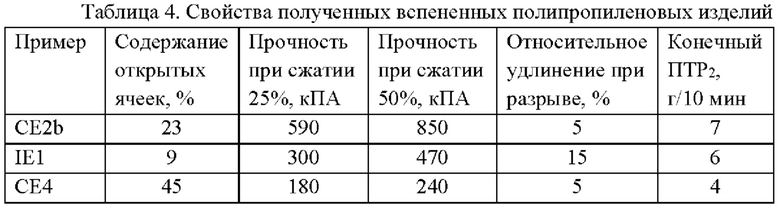

Было проведено три повторения испытания, и средние значения приведены в таблице 4.

Относительное удлинение при разрыве

Относительное удлинение при разрыве формованных изделий из вспененных шариков измеряли в соответствии с методом, указанным в DIN ISO 1789. Более конкретно, опытный образец размером 155×25×10 мм, испытываемый образец типа А (все поверхности представляют собой поверхности среза), вырезанный из формованного изделия из вспененных шариков с помощью струи воды, измеряли автографом (производство Zwick модель Z 1485) с размахом между точками опоры 55 мм и скоростью испытания 500 мм/мин.

Показатель текучести расплава полимера в ВПП шарике

ВПП шарики обрабатывали в течение 12 часов при 60°С под вакуумом 50 кПа (500 мбар) для удаления пенообразователя и кондиционировали в течение 24 часов при 20°С и влажности воздуха 50% перед этой процедурой испытаний.

10 г ВПП шариков формовали прессованием при 220°С в твердую пластину толщиной 1 мм с использованием горячего обогреваемого пресса. Эту твердую полимерную пластину измельчали на кусочки размером 1-2 мм перед испытанием на показатель текучести расплава 230°С/2,16 кг.

1. Экспериментальная часть

Типичная процедура получения полипропиленовых шариков по изобретению

Используемая линия для ВПП пеноматериала включает сочетание дозирующих устройств, двухшнековый экструдер с однонаправленным вращением, секцию кондиционирования расплава, включающую охладитель расплава и гранулятор для подводного гранулирования.

Линия для пеноматериала, используемая в данной работе, представляет собой экструзионную линию со вспениванием на базе двухшнекового экструдера от Sulzer Ltd. Она включает 45 мм двухшнековый экструдер с L/D=42 и 6 гравиметрическими питателями и газовую дозирующую станцию, способную подавать 3 различных пенообразователя, охладитель расплава типа 425 «Торпедо», статический смеситель SMB Plus DN40 и пластину матрицы. Пенообразователь(и) можно добавлять в экструдер. Экструдер содержит нагревательные элементы и систему водяного охлаждения, управляемую по запатентованному алгоритму, для поддержания постоянного и равномерного распределения температуры по корпусам и расплаву. Пропиточный расплав подают в секцию кондиционирования, в основном состоящую из теплообменника, который позволяет равномерно регулировать температуру по всему расплаву. Расплав полимера затем дозируют по объему шестеренчатым насосом и возможно пропускают через сито перед входом в отводной клапан. Шестеренчатый насос используют для обеспечения постоянного расхода расплава и давления для гранулирования, которое осуществляется при подводном гранулировании. Температуру охладителя расплава, шестеренчатого насоса, фильтра, отводного клапана и матрицы опытной установки регулируют тремя независимыми теплопередающими устройствами (ТПУ) с масляным теплоносителем.

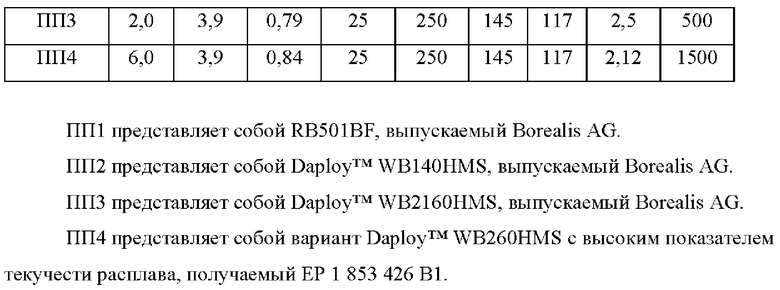

ПП3 (Daploy™ WB260HMS) и 0,15 мас. % гидроцерола CF20 дозируют отдельно гравиметрическими дозаторами в двухшнековый экструдер со вспениванием со скоростью 20 кг/ч. Изобутан впрыскивают непосредственно в экструдер через нагнетательный клапан. Температуру расплава доводят до 133°С с помощью охладителя расплава, а температуру на пластине матрице доводят до 142°С. Для достижения СПД более 5000 бар/с использовали пластину матрицы с высокой СПД, имеющую 12 каналов, каждый из которых имеет диаметр 1,1 мм и длину контактной площадки 5,0 мм,.

Получение сравнительных полипропиленовых шариков

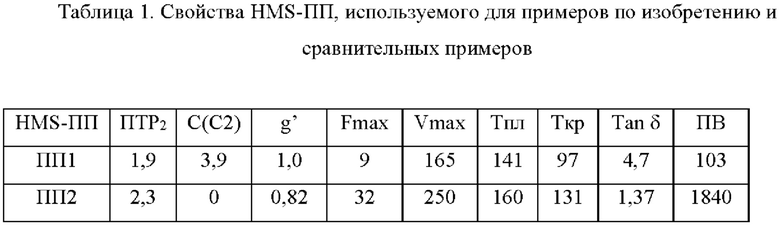

Сравнительные шарики получали аналогично шарикам по изобретению с использованием условий, указанных в таблице 2, с использованием полипропиленов, как описано в таблице 1. Пример IE2 демонстрирует, что диоксид углерода также можно использовать в способе по настоящему изобретению в качестве альтернативы изобутану.

Получение изделий из вспененных полипропиленовых шариков по изобретению Полученные шарики согласно таблице 2, использовали при получении формованных изделий либо посредством заполнения под давлением (как описано в разделе «Способы»), либо путем заполнения трещин, когда заполнение под давлением не могло обеспечить целостность детали при максимальном давлении пара 0,48 МПа (4,8 бар) и максимальном времени обработки паром 15 секунд с каждой стороны.

Условия формирования этих изделий приведены в таблице 3, а свойства полученных таким образом изделий приведены в таблице 4.

Как видно из таблицы 3, шарики, полученные в СЕ1, СЕ2 и СЕ3, не образовывали целостной детали при использовании способа наполнения под давлением с максимальным противодавлением 0,25 МПа (2,5 бар) при давлении пара до 0,48 МПа (4,8 бар) и времени обработки паром до 15 секунд. Для формирования целостной детали из СЕ2 требуется способ заполнения трещин и давление пара >0,4 МПа (4 бар). Аналогичным образом, шарики СЕ4 требуют способа заполнения трещин из-за высокого содержания открытых ячеек, тогда как шарики IE1 согласно изобретению подходят для способа заполнения под давлением и могут быть обработаны с использованием пара под давлением <0,4 МПа (4 бар).

Данные в таблице 4 демонстрируют, что вспененные изделия, полученные из сравнительных ВПП шариков, имеют не только нежелательно более высокое содержание открытых ячеек, но также и гораздо более низкое относительное удлинение при разрыве. Изделие СЕ4 имеет меньшую прочность на сжатие как при деформации 25%, так и при деформации 50%. В то время как CE2b демонстрирует хорошую прочность на сжатие, большое количество открытых ячеек будет влиять на изоляционные свойства, а требование к способу заполнения трещин в паровой камере с длительным временем обработки паром ограничивает производство формованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полипропиленовая композиция для вспененного листа из ПП-ВПР со сбалансированным сопротивлением изгибу | 2021 |

|

RU2817681C1 |

| ПОЛИПРОПИЛЕН ДЛЯ ПЕНОПЛАСТА И ПЕНОПОЛИПРОПИЛЕНА | 2012 |

|

RU2557247C9 |

| Многослойный лист, содержащий вспененный слой, пригодный для упаковки пищевых продуктов | 2021 |

|

RU2818761C1 |

| Полипропиленовая композиция | 2018 |

|

RU2733454C1 |

| Полипропиленовая композиция для наружных применений в автомобилях | 2022 |

|

RU2833319C2 |

| Армированный стекловолокном композит, содержащий полипропилен c узким ММР | 2021 |

|

RU2813481C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| Полипропиленовые пленки с улучшенными оптическими и механическими свойствами | 2015 |

|

RU2705056C2 |

| Полипропиленовая композиция с высокой текучестью расплава | 2022 |

|

RU2835559C2 |

Группа изобретений относится к вспененным полипропиленовым шарикам, способу изготовления вспененных полипропиленовых шариков, формованным изделиям, полученным из вспененных полипропиленовых шариков, и способу изготовления таких формованных изделий. Описаны вспененные полипропиленовые шарики для изготовления формованных изделий, содержащие полипропиленовую композицию (К), имеющую: a) показатель текучести расплава ПТР2, определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин, b) температуру плавления Тпл, определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и c) тангенс угла потерь tan δ при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00, при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера или сомономеров, выбранных из этилена и С4-С10 альфа-олефинов, и активный зародышеобразователь пены. Описаны также применение полипропиленовой композиции (К) для получения вспененных полипропиленовых шариков, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек большее или равное 80%, и применение вспененных полипропиленовых шариков, включающих композицию (К), для получения формованных изделий, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек большее или равное 80%. Технический результат – обеспечение вспененных полипропиленовых шариков, имеющих выгодное низкое содержание открытых ячеек и хорошую плотность, пригодных для получения формованных изделий посредством процесса формования в паровой камере при давлении, равном или менее 0,4 МПа (4 бар), при коротком времени обработки паром. 7 н. и 10 з.п. ф-лы, 4 табл., 8 пр.

1. Вспененные полипропиленовые шарики для изготовления формованных изделий, содержащие полипропиленовую композицию (К), имеющую:

a) показатель текучести расплава ПТР2, определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления Тпл, определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь tan δ при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00,

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера или сомономеров, выбранных из этилена и С4-С10 альфа-олефинов, и активный зародышеобразователь пены.

2. Вспененные полипропиленовые шарики по п. 1, где полипропиленовая композиция (К) имеет:

a) максимальное разрывное усилие Fmax, определенное в испытании Rheotens в соответствии с ISO 16790, от 20 до 100 сН;

b) максимальную скорость разрыва Vmax, определенную в испытании Rheotens согласно ISO 16790, от 180 до 500 мм/с; и/или

c) параметр вспениваемости (ПВ), определенный в уравнении (i), от 300 до 1700,

,

,

при этом показатель текучести расплава ПТР2 определяют в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг и выражают в г/10 мин,

температуру плавления Тпл определяют с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357 и выражают в°С,

и максимальное разрывное усилие Fmax определяют в испытании Rheotens в соответствии с ISO 16790 и выражают в сН,

причем температура плавления Тпл имеет значение в диапазоне от 138 до 152°С.

3. Вспененные полипропиленовые шарики по любому из пп. 1 или 2, где длинноцепочечный разветвленный сополимер (с-ПП) имеет индекс ветвления g', определенный из уравнения (iii), менее 0,95:

g'=[IV]br/[IV]lin (iii),

где [IV]br представляет собой характеристическую вязкость разветвленного полипропилена, измеренную в декалине при 135°С, a [IV]lin представляет собой характеристическую вязкость линейного полипропилена, имеющего такую же среднемассовую молекулярную массу, в диапазоне ±10%, как разветвленный полипропилен.

4. Вспененные полипропиленовые шарики по любому из предшествующих пунктов, где полипропиленовая композиция (К) содержит менее 0,3 мас. % неорганических зародышеобразователей ячеек в виде частиц.

5. Вспененные полипропиленовые шарики по любому из предшествующих пунктов, где полипропиленовая композиция (К) содержит от 0,01 до 0,3 мас. % активного зародышеобразователя пены, предпочтительно гидроцерола.

6. Вспененные полипропиленовые шарики по любому из предшествующих пунктов, имеющие плотность от 25 до 150 г/дм3 и содержание закрытых ячеек, определенное в соответствии с методом 1 ISO 4590, больше или равное 80%.

7. Способ получения вспененных полипропиленовых шариков путем экструзии полипропиленовой композиции (К), имеющей свойства, определенные в любом из пп. 1-5, с использованием физического пенообразователя, в котором скорость падения давления, определенная в уравнении (ii), составляет от 5000 до 20000 бар/с:

,

,

где падение давления на выходе из пластины матрицы выражено в барах,

производительность линии выражена в кг/ч,

плотность расплава для всех образцов составляет 1000 кг/м3,

радиус (r) отверстий в пластине матрицы выражается в м и

длина площадки отверстий в пластине матрицы выражается в м.

8. Способ по п. 7, в котором физический пенообразователь выбирают из изобутана и диоксида углерода.

9. Способ по любому из п. 7 или 8, в котором экструзию осуществляют с использованием устройства, включающего:

a) одношнековый или двухшнековый экструдер для расплава, где потребление энергии экструдером составляет менее 0,1 кВтч/кг;

b) статическое или динамическое охлаждающее оборудование;

c) пластину матрицы с множеством отверстий и

d) систему подводной грануляции.

10. Вспененные полипропиленовые шарики по любому из пп. 1-6, полученные способом по любому из пп. 7-9.

11. Способ получения формованных изделий из вспененных полипропиленовых шариков по любому из пп. 1-6 или 10 или полученных способом по любому из пп. 7-9, с помощью способа формования в паровой камере с использованием давления пара, равного или меньшее 0,4 МПа (4 бар), для формирования шариков в целостную деталь.

12. Способ по п. 11, в котором время обработки паром составляет менее 30 с.

13. Вспененные полипропиленовые шарики по любому из пп. 1-6 или 10 или полученные способом по любому из пп. 7-9, пригодные для формирования целостной детали при обработке способом по любому из пп. 11 или 12.

14. Формованное изделие, полученное из вспененных полипропиленовых шариков по любому из пп. 1-6, 10 или 13 или шариков, полученных способом по любому из пп. 7-9, имеющее плотность от 25 до 150 г/дм3 и содержание закрытых ячеек, определенное согласно методу 1 ISO 4590, большее или равное 80%.

15. Формованное изделие по п. 14, которое получено способом по любому из пп. 11 или 12.

16. Применение полипропиленовой композиции (К), имеющей:

a) показатель текучести расплава ПТР2, определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

b) температуру плавления Тпл, определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

c) тангенс угла потерь tan δ при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00,

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера или сомономеров, выбранных из этилена и С4-С10 альфа-олефинов,

в процессе экструзии с использованием физического пенообразователя, в котором скорость падения давления, определенная по уравнению (ii), составляет от 5000 до 20000 бар/с:

,

,

где падение давления на выходе из пластины матрицы выражено в барах,

производительность линии выражена в кг/ч,

плотность расплава для всех образцов составляет 1000 кг/м3,

радиус (r) отверстий в пластине матрицы выражается в м и

длина площадки отверстий в пластине матрицы выражается в м,

для получения вспененных полипропиленовых шариков, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек большее или равное 80%.

17. Применение вспененных полипропиленовых шариков, включающих полипропиленовую композицию (К), имеющую:

показатель текучести расплава ПТР2, определенный в соответствии с ISO 1133 при 230°С и нагрузке 2,16 кг, от 1,5 до 15,0 г/10 мин;

температуру плавления Тпл, определенную с помощью дифференциальной сканирующей калориметрии в соответствии с ISO 11357, от 135 до 158°С, и

тангенс угла потерь tan δ при угловой частоте 0,1 рад/с при измерении динамических вязкоупругих характеристик при 200°С от 2,00 до 4,00,

при этом полипропиленовая композиция (К) содержит более 90,0 мас. %, в расчете на общую массу полипропиленовой композиции (К), длинноцепочечного разветвленного сополимера пропилена (с-ПП), включающего до 8,0 мас. % сомономера или сомономеров, выбранных из этилена и С4-С10 альфа-олефинов,

в процессе формования в паровой камере с использованием давления пара, равного или меньшего 0,4 МПа (4 бар),

для получения формованных изделий, имеющих плотность от 25 до 150 г/дм3 и содержание закрытых ячеек большее или равное 80%.

| WO 2012150019 A1, 08.11.2012 | |||

| US 20190153188 A1, 23.05.2019 | |||

| ИЗДЕЛИЕ И СПОСОБ ПРОИЗВОДСТВА ПЕНОСМЕСИ СТИРОЛЬНОГО ПОЛИМЕРА И ПОЛИОЛЕФИНА НИЗКОЙ ПЛОТНОСТИ | 2008 |

|

RU2480490C2 |

| US 20040256757 A1, 23.12.2004. | |||

Авторы

Даты

2023-09-15—Публикация

2021-02-19—Подача