Изобретение относится к отрасли электроламповой промышленности и может быть использовано для автоматического получения охлажденных гранул округлой формы из непрерывно движущегося, раскаленного в печи стеклянного жгута цилиндрической формы (⊘12т-15 мм ), готовых для помещения их в приемный бункер.

Известно устройство, содержащее станину и укрепленные на ней ножи с возможностью возвратно-поступательных движений относительно друг друга (SU 1650619 A, 16.08.1988).

Однако конструкция этого устройства сложна, качество гранул и производительность низкие.

Наиболее близким к изобретению по технической сущности является устройство для резки движущегося стеклянного жгута на гранулы, охлаждения и транспортировки их в приемный бункер, содержащее корпуса, рабочую трубу, зубчатые венцы, электродвигатель, шестерни, валы и дисковые ножи (JP 4-66818 A, 09.10.1989).

Однако конструкция этого устройства сложна, из-за чего его производительность и надежность работы низкие, а отсутствие охлаждения и механизма формирования гранул приводит к неудовлетворительному их качеству.

Задача изобретения - упрощение конструкции, увеличение производительности и надежности работы устройства, повышение качества гранул.

Указанная задача в устройстве для резки движущегося стеклянного жгута на гранулы, охлаждения и транспортировки их в приемный бункер, содержащее корпуса, рабочую трубу, зубчатые венцы, электродвигатель, шестерни, валы и дисковые ножи, при этом дисковые ножи расположены на переднем корпусе с возможностью вращения навстречу друг другу посредством валов и шестерен, при этом на противоположном корпусе расположен регулируемый двигатель для вращения рабочей трубы через шестерню и зубчатый венец, причем рабочая труба имеет наклон по ходу транспортирования гранул, внутри нее расположен орошающий водовод, а на внутренней поверхности рабочей трубы расположены винтовые ребра.

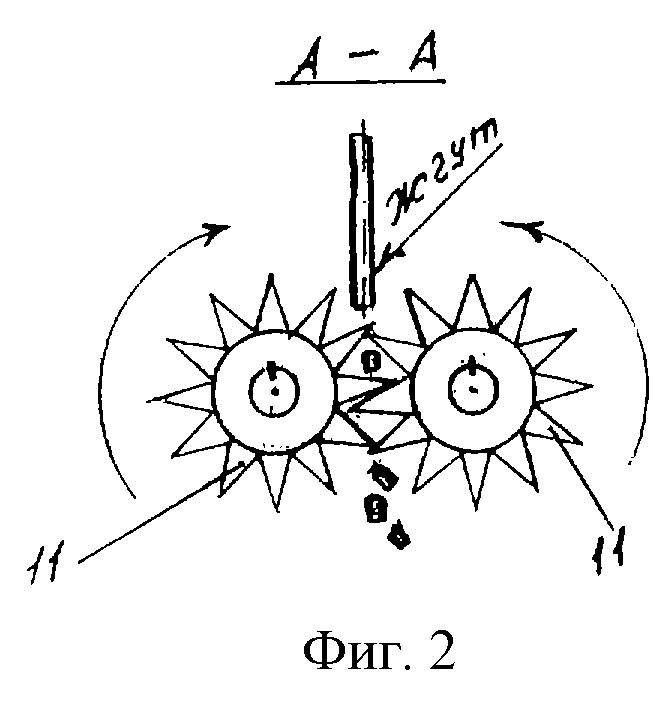

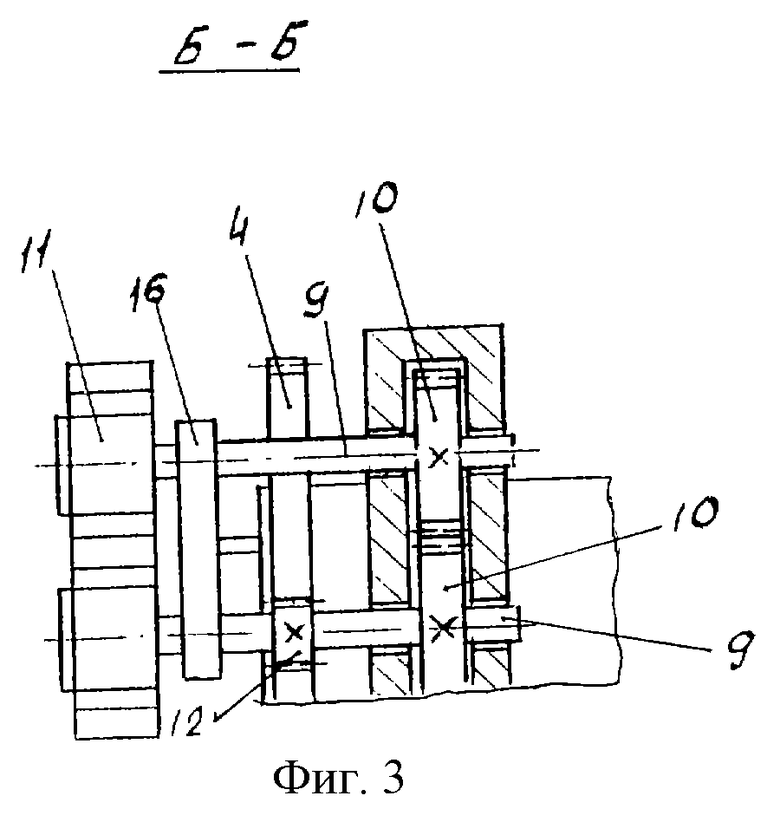

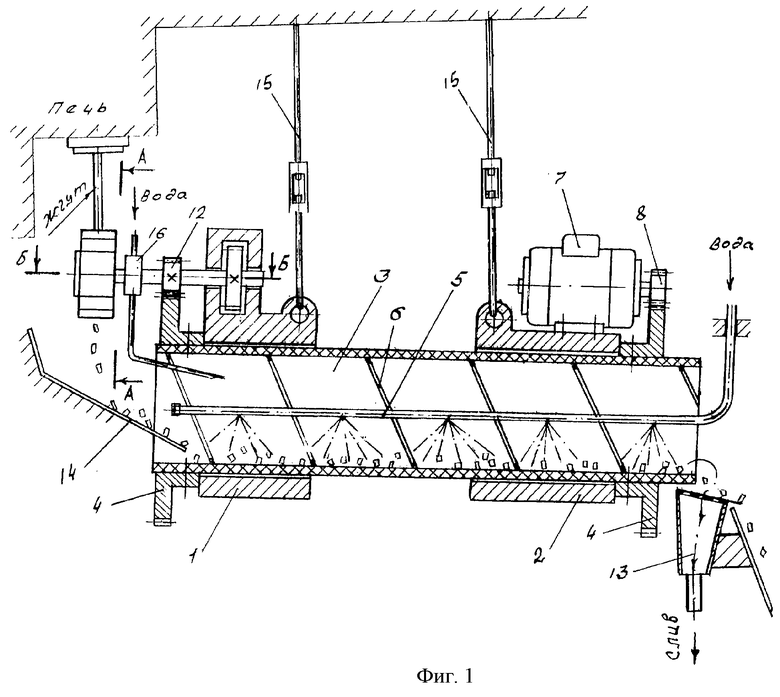

Конструктивная схема устройства приведена на фигуре 1. На фиг. 2 - разрез А-А на фигуре 1. На фиг. 3 - разрез Б-Б на фигуре 1.

Устройство содержит корпус 1 и корпус 2, рабочую трубу 3, зубчатые венцы 4, водовод 5, ребра 6, электродвигатель 7, шестерню 8, валы 9, шестерни валов 10, дисковые ножи 11, приводную шестерню 12, слив 13, лоток 14, тяги 15, охладитель 16.

В корпус 1 и корпус 2 с возможностью вращения и наклонно вставлена асбоцементная рабочая труба 3 (⊘ 300-350 мм, длина около 2000 мм), на которой с обеих сторон по наружной поверхности неподвижно закреплены зубчатые венцы 4, а внутри рабочей трубы по центральной оси расположен охлаждающий водовод 5. На внутренней поверхности рабочей трубы расположены винтообразные ребра 6. На дальнем корпусе установлен электродвигатель 7, вал которого через шестерню 8 соединен с зубчатым венцом, образуя между собой зубчатую цилиндрическую пару. В верхней части ближнего корпуса установлены валы 9, на концах которых закреплены одинаковые шестерни валов 10, имеющие сцепление между собой, а на других концах этих валов установлены дисковые ножи 11. Кроме того, на одном из валов, в средней его части, находится приводная шестерня 12, непосредственно сцепленная с другим зубчатым венцом, также образуя между собой зубчатую цилиндрическую пару. В конце наклонной рабочей трубы 3 находится слив 13 для отработанной воды, а под дисковыми ножами установлен лоток 14 для сбора и направления гранул во вращающуюся рабочую трубу.

Корпуса устройства крепятся к верхней балке печи посредством тяг 15 на высоте около 2 м. Возможны и другие варианты установки устройства, например расположение на раме на полу. Для охлаждения дисковых ножей и их привода установлен охладитель 16.

Устройство работает следующим образом.

При включении двигателя 7 через шестерню 8 передается вращение зубчатому венцу 4, который соединен неподвижно с асбоцементной рабочей трубой 3 и, следовательно, вращает ее.

На противоположном конце трубы установлен зубчатый венец 4, также соединенный с рабочей трубой 3 неподвижно, и, следовательно, вращаясь, приводит в движение приводную шестерню 12, которая вращает один из валов дисковых ножей, а, следовательно, через шестерни валов 10 вращает дисковые ножи 11. Эти ножи вращаются непрерывно по направлению друг к другу и отрезают каждой парой лезвий гранулу от жгута, выходящего из сопла печи, затем следующая пара лезвий вращающихся дисковых ножей отрезает еще гранулу и так далее.

Скорость вращения дисковых ножей 11 может регулироваться частотой вращения двигателя 7 и скоростью выхода стеклянного жгута из сопла печи, тем самым определяется производительность устройства.

Отрезанные от жгута гранулы падают на наклонный лоток 14 и самотеком попадают в медленно вращающуюся наклонную асбоцементную рабочую трубу 3. Здесь еще горячие гранулы обкатываются по внутренней поверхности трубы между собой и ребрами 6, при этом непрерывно охлаждаясь струями холодной воды из водовода 5, и непрерывно благодаря наклону трубы и ребрам перемещаются к противоположному концу рабочей трубы 3, где уже сформированные и охлажденные самотеком по наклонной плоскости попадают в приемный бункер.

Отработанная вода, охладив дисковые ножи и гранулы, попадает в слив 13. Вращая дисковые ножи 11 непосредственно от рабочей трубы 3, которая по сути и транспортирует гранулы, позволяет значительно упростить конструкцию устройства, а это повышает надежность его работы и увеличивает производительность. Качество гранул повышается за счет их обкатывания по внутренней нетеплопроводной поверхности рабочей трубы 3 и охлаждения их водяными струями водовода 5. При этом гранулы избавляются от вредных внутренних напряжений, не желательных для дальнейших технологических операций.

Использование данного устройства в производстве электроламп дает возможность с высокой производительностью получить качественные гранулы из раскаленного стеклянного жгута, непрерывно движущегося из сопла печи (жгут может быть и из другого материала).

Простота конструкции устройства дает возможность быстрого его внедрения в производство с минимальными затратами и обеспечивает длительную, надежную работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки полос отходов полимерной пленки | 1983 |

|

SU1140971A1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК И ТРУБ | 1998 |

|

RU2207227C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 2005 |

|

RU2301724C2 |

| Устройство для резки труб | 1983 |

|

SU1134310A1 |

| Отрезная головка к станку для резки труб | 1982 |

|

SU1098691A1 |

| ГРАНУЛЯТОР СТЕКЛА | 1991 |

|

RU2008279C1 |

| ГРАНУЛЯТОР ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1987 |

|

SU1533065A1 |

| Гранулятор стекломассы | 1976 |

|

SU633823A1 |

| ГРАНУЛЯТОР | 2004 |

|

RU2249473C1 |

Устройство для резки движущегося стеклянного жгута на гранулы, охлаждения и транспортировки их в приемный бункер, содержит корпуса, рабочую трубу, зубчатые венцы, электродвигатель, шестерни, валы, дисковые ножи, расположенные на переднем корпусе и вращающиеся навстречу друг другу посредством валов и шестерен, получающих в свою очередь движение от вращения наклонной рабочей трубы, а на противоположном корпусе расположен регулируемый двигатель, дающий вращение рабочей трубе через шестерню и зубчатый венец. Кроме того, в центре рабочей трубы по ее оси расположен орошающий водовод, а по внутренней ее поверхности расположены винтообразные ребра. Изобретение позволяет упростить конструкцию, увеличить производительность и надежность работы устройства, повысить качество гранул. 3 ил.

Устройство для резки движущегося стеклянного жгута на гранулы, охлаждения и транспортировки их в приемный бункер, содержащее корпуса, рабочую трубу, зубчатые венцы, электродвигатель, шестерни, валы и дисковые ножи, отличающееся тем, что дисковые ножи расположены на переднем корпусе с возможностью вращения навстречу друг другу посредством валов и шестерен, при этом на противоположном корпусе расположен регулируемый двигатель для вращения рабочей трубы через шестерню и зубчатый венец, причем рабочая труба имеет наклон по ходу транспортирования гранул, внутри нее расположен орошающий водовод, а на внутренней поверхности рабочей трубы расположены винтовые ребра.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2005-11-27—Публикация

2003-12-24—Подача