Изобретение относится к переработке полимерных материалов, а более конкретно к переработке отходов обрезанных кромок при производстве рукавных и плоских пленок из полимерных материалов способом экструзии, и может быть использовано в химической гфoмьшJлeннocти, в машиностроении.

Известна установка для производства пленки из полимерных материалов, включающая устройство переработки полос отходов полимерной пленки, сод.ержа1цее ножи для обрезки кромок в виде полос пленки, поступаюихей из формующей головки червячного пресса, тянущий и прижимной валки обрезанной полосы пленки, направляющие трубы и размещенный в корпусе и закрепленный на бункере червячного пресса измельчитель обрезанных полос.

Указанная установка обеспечивает переработку полос отходов поли.мерной пленки негюсред.ственно в процессе ее производства за счет измельчения кромочных полос и подачи измельченного материала непосредственно в бункер червячного пресса для дальнейшей пераработки 1.

Однако при движении обрезанных кромок полос по направляющим трубам от полосы электризуются статическим электричеством, рубленые частицы пленки ьалинают на стенки измельчителя ц забивают рабочее пространство, тем самым вызывается частая необходимость в остановке измельчителя для чистки, чем нарушается цикл переработки, согласованный с экструзией рукава пленки. Наэлектризованные частицы налипают и на стенки основного бункера особенно в загрузочной горловине червячного пресса, чем вызывается зависание материала в горловине, нарушается работа пресса.

Обрезанные кромки-ленты рукава пленки трудоемко заправлять в валки и напраггляющие трубы особенно при частых обрывах полос.

Кроме того, закрепленный непосредственно на бункере червячного пресса измельчитель при работе создает вибрацию бункера, которая передается на рабочий цилиндр прееса и формующую головку, тем самым происход,ит некачественная экструзия рукава пленки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для переработки полос отходов полимерной пленки, содержащая приемно-зажимные ролики, нагреватели, охлаждающее устройство, приспособление для скручивания полос, выполненное в виде соединенного с приводом враще |ия ротора и поджатых один к другому тянущих роликов, и гранулирующую головку с режущим элементом, размещенным в ее корпусе.

Полосы отходов вводятся в зазор между приемно-зажимными валками, образующими захватывающий узел. После этого полосы подаротся в термическую зону, где отходы размягчаются с оплавлением с помощью нагревателей и передаются в приспособление для скручивания полос, имеющие поджатые один к другому тянущие валки, играющие роль прессующих валков. После скручивания и прессования полосы подаются в зону охлаждения, которая размещается между приспособлением .для скручивания полос и гранулирующей головкой. После охлаждения жгут отходов поступает в грану;|ирующу10 1-оловку и далее гранулы поступают в приемную е.мкость.

В указанной установке обеспечивается переработка отходов отрезанных кромочных полос полимерной нленки путем их скручивания, оплавления с помошью нагревателей, охлаждения и гранулирования в гранулирующей головке, что исключает налипание частиц пле1-1ки на элементы установки, снижает возможность электризации полос пленки 2.

Недостгпком известной установки является то, что разогретьж и оплавленный жгут из полос пленки сразу без охлаждения поступает в тянущие ролики приспособления для скручива1ьчя полос, при этом возможно налипание размягченного и оплавленного жгута на тянущие ро.чики, что способствует обрыву йсгута и нарушению процесса переработки. Выполнение в известной установке приспособления для скручивания полос отдельно от гранулирую1цей головки и размещение между ними охлаждающего устройства удлиняет нуть прохождения жгута из полое пленки, что также вызывает обрыв жгута, а следовательно, снижает эффективность переработки и надежность работы .

Кроме того, разогретый и оплавленный жгут в зоне } агрева в процессе движения при незначительной разнице окружных скоростей приемно-зажимных и тянущих роликов провисает и Обрывается.

Цель изобретения - повышение эффективноети переработки отходов и надежности в работе установки.

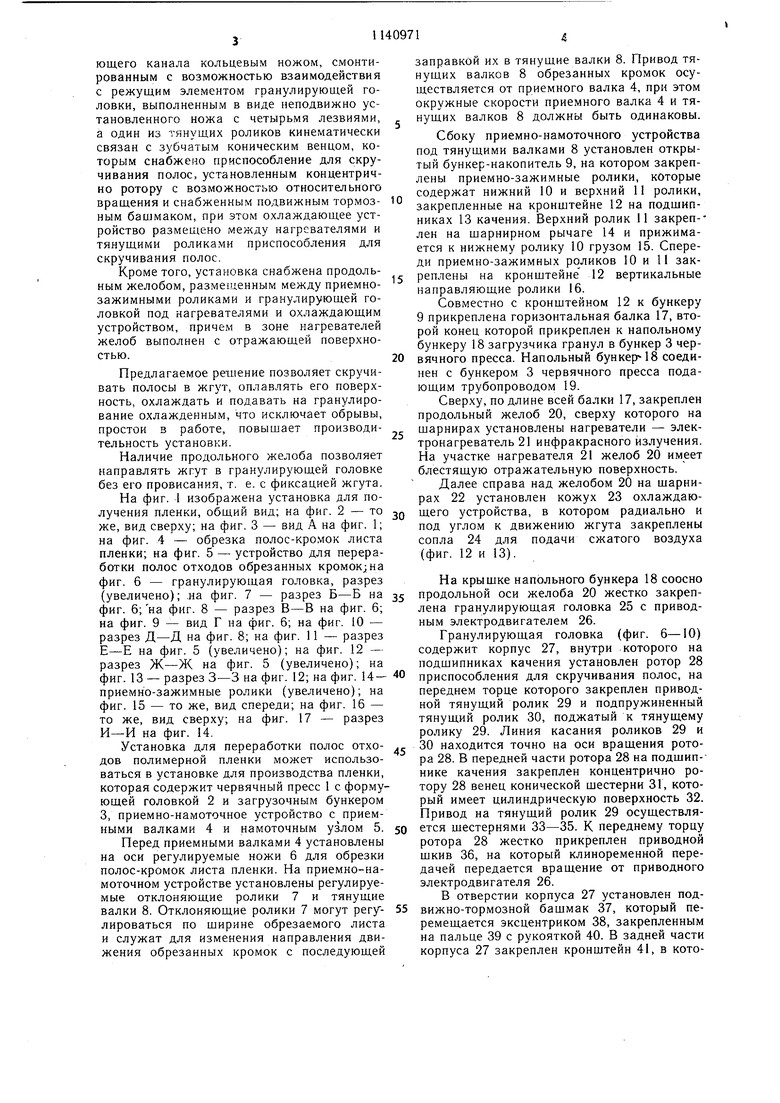

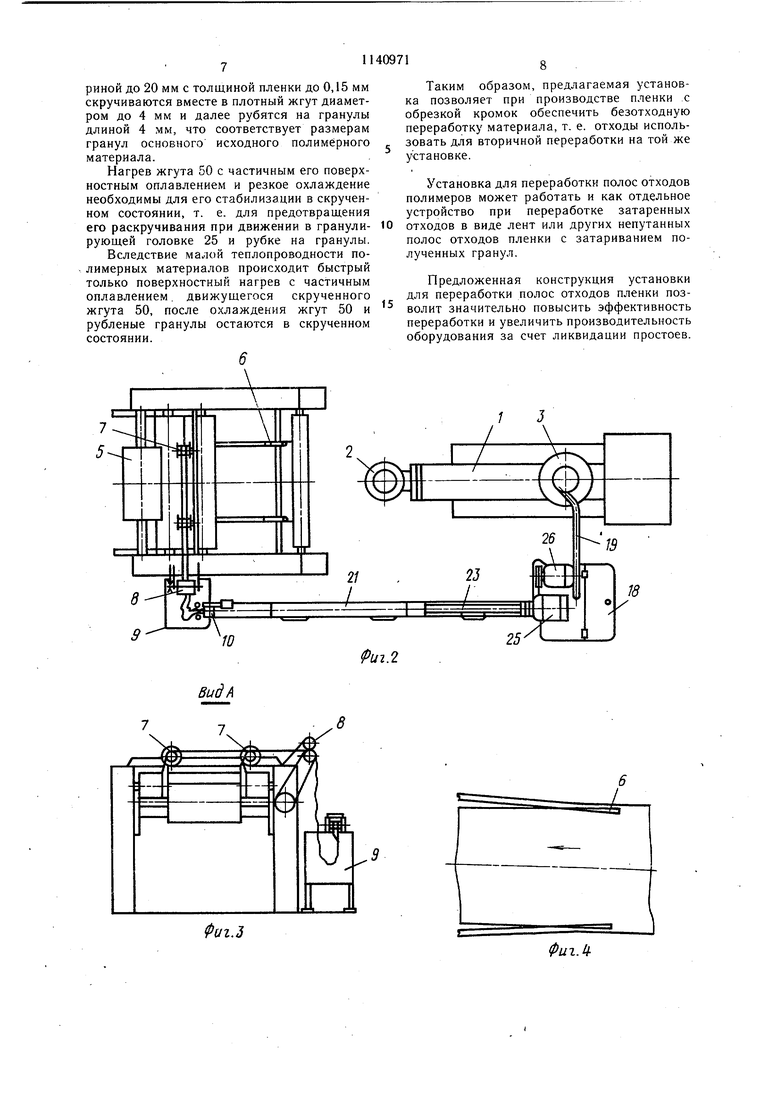

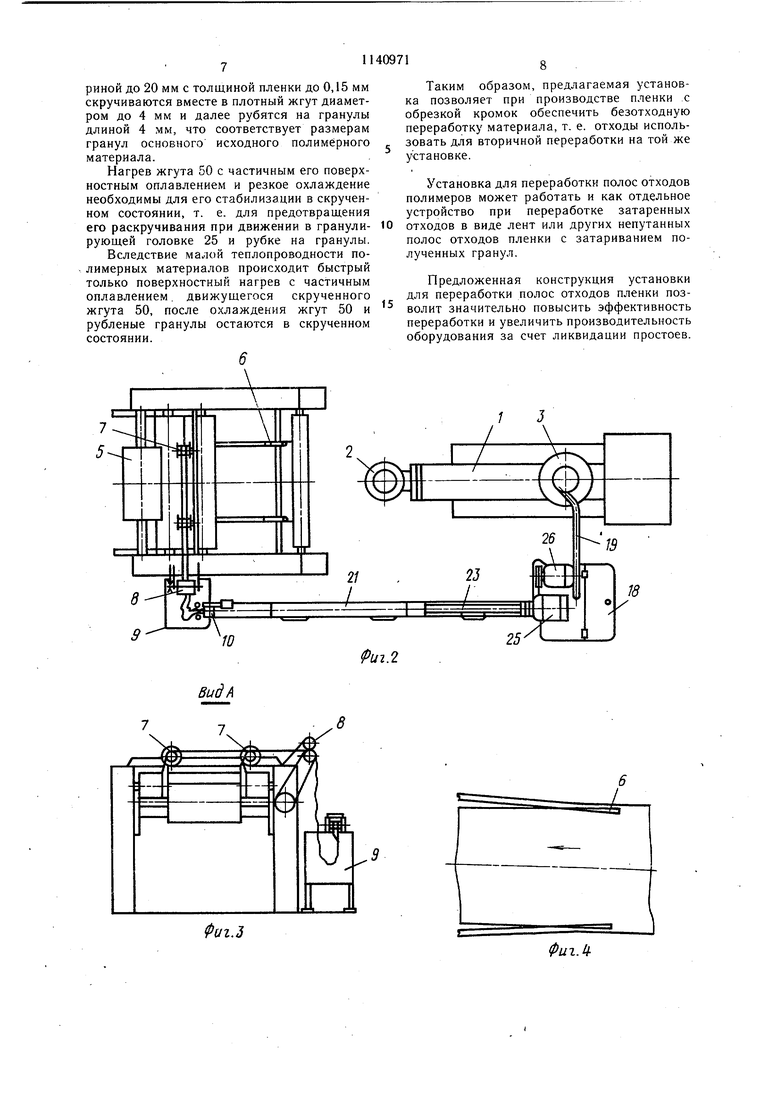

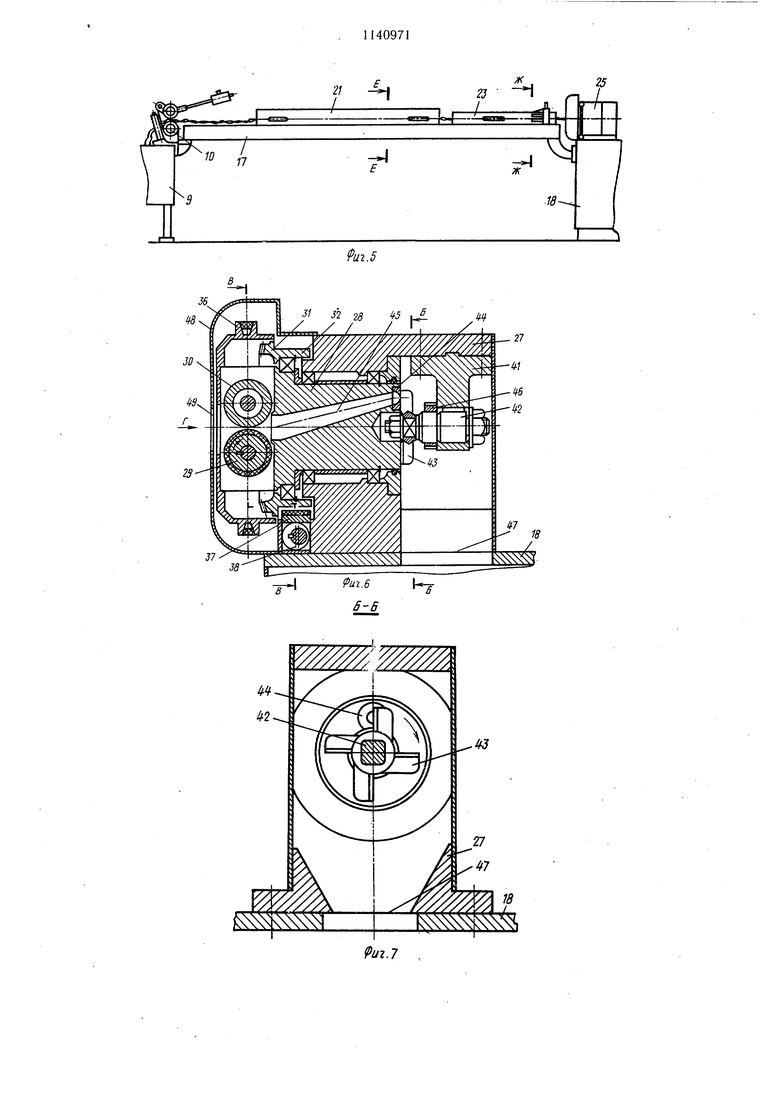

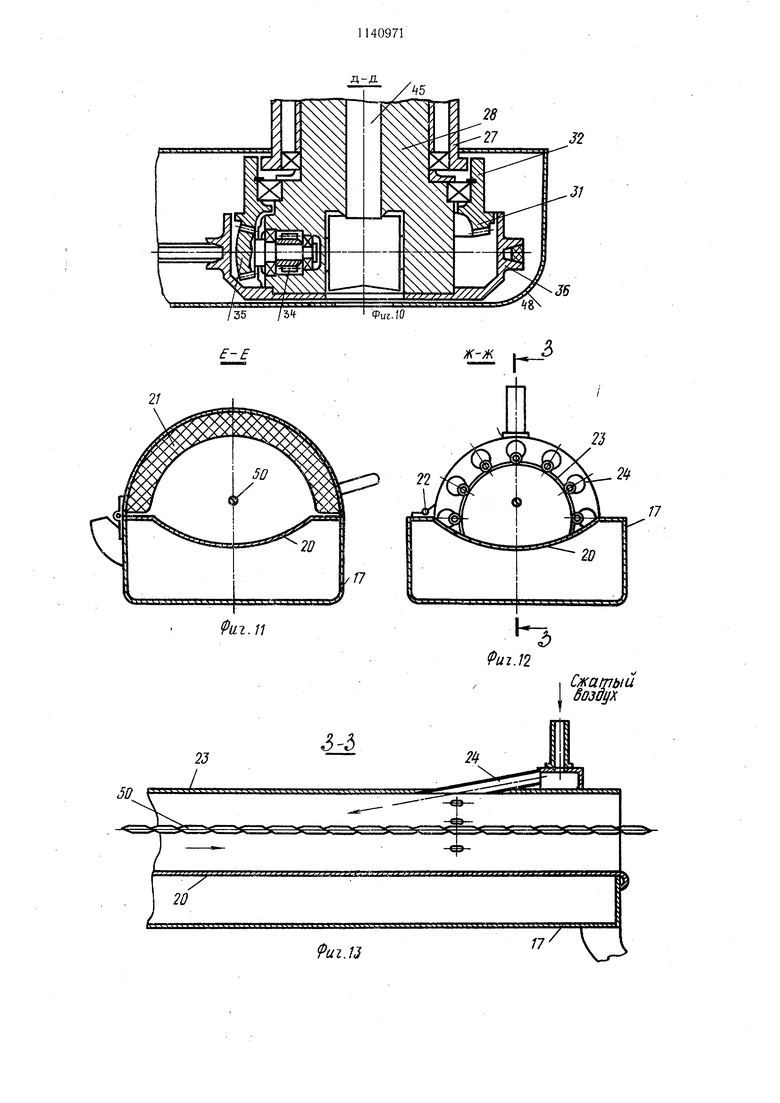

Указанная цель достигается тем, что в уетановке для переработки полос отходов полимерной пленки, содержащей приемнозажимные ролики, нагреватели, охлаждающее устройство, 1фиспособление для скручивания полос, выполненное в виде соединенного с приводом вращения ротора и поджатых один к другому тянущих роликов, и гранулирующую головку с режущи.м эле.ментом, размещенным в ее корпусе, прис 1особление для скручивания полос размещено в корпусе гранулирующей головки, причем ротор выполнен с криволинейным направляющим каналом для полос пленки и снабжен размещенным на выходе направляющего канала кольцевым ножом, смонтированным е возможностью взаимодействия с режущим элементом гранулирующей головки, выполненным в виде неподвижно установленного ножа с четырьмя лезвиями, а один из тянущих роликов кинематически связан с зубчатым коническим венцом, которым снабжено приспособление для скручивания полос, установленным концентрично ротору с возможностью относительного вращения и снабженным подвижным тормозным бащмаком, при этом охлаждающее устройство размещено между нагревателями и тянущими роликами приспособления для скручивания полос. Кроме того, установка снабжена продольным желобом, размещенным между приемнозажимными роликами и гранулирующей головкой под нагревателями и охлаждающим устройством, причем в зоне нагревателей желоб выполнен с отражающей поверхностью. Предлагаемое решение позволяет скручивать полосы в жгут, оплавлять его поверхность, охлаждать и подавать на гранулирование охлажденным, что исключает обрывы, простои в работе, повышает производительность установки. Наличие продольного желоба позволяет направлять жгут в гранулирующей головке без его провисания, т. е. с фиксацией жгута. На фиг. 1 изображена установка для получения пленки, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - обрезка полос-кромок листа пленки; на фиг. 5 - устройство для переработки полос отходов обрезанных кромок;на фиг. 6 - гранулирующая головка, разрез (увеличено); .на фиг. 7 - разрез Б-Б на фиг. 6;на фиг. 8 - разрез В-В на фиг. 6; на фиг. 9 вид Г на фиг. 6; на фиг. 10 - разрез Д-Д на фиг. 8; на фиг. 11 - разрез Е-Е на фиг. 5 (увеличено); на фиг. 12 - разрез Ж-Ж на фиг. 5 (увеличено); на фиг. 13 - разрез 3-3 на фиг. 12; на фиг. 14- приемно-зажимные ролики (увеличено); на фиг. 15 - то же, вид спереди; на фиг. 16 - то же, вид сверху; на фиг. 17 - разрез И-И на фиг. 14. Установка для переработки полос отходов полимерной пленки может использоваться в установке для производства пленки, которая содержит червячный пресс 1 с формующей головкой 2 и загрузочным бункером 3, приемно-намоточное устройство с приемными валками 4 и намоточным узлом 5. Перед приемными валками 4 установлены на оси регулируемые ножи 6 для обрезки полос-кромок листа пленки. На приемно-намоточном устройстве установлены регулируемые отклоняющие ролики 7 и тянущие валки 8. Отклоняющие ролики 7 могут регулироваться по ширине обрезаемого листа и служат для изменения направления движения обрезанных кромок с последующей заправкой их в тянущие валки 8. Привод тянущих валков 8 обрезанных кромок осуществляется от приемного валка 4, при этом окружные скорости приемного валка 4 и тянущих валков 8 должны быть одинаковы. Сбоку приемно-намоточного устройства под тянущими валками 8 установлен открытый бункер-накопитель 9, на котором закреплены приемно-зажимные ролики, которые содержат нижний 10 и верхний 11 ролики, закрепленные на кронштейне 12 на подшипниках 13 качения. Верхний ролик II закреп-лен на щарнирном рычаге 14 и прижимается к нижнему ролику 10 грузом 15. Спереди приемно-зажимных роликов 10 и 11 закреплены на кронштейне 12 вертикальные направляющие ролики 16. Совместно с кронштейном 12 к бункеру 9 прикреплена горизонтальная балка 17, второй конец которой прикреплен к напольному бункеру 18 загрузчика гранул в бункер 3 червячного пресса. Напольный бункер 18 соединен с бункером 3 червячного пресса подающим трубопроводом 19. Сверху, подлине всей балки 17, закреплен продольный желоб 20, сверху которого на шарнирах установлены нагреватели - электронагреватель 21 инфракрасного излучения. На участке нагревателя 21 желоб 20 имеет блестящую отражательную поверхность. Далее справа над желобом 20 на шарнирах 22 установлен кожух 23 охлаждающего устройства, в котором радиально и под углом к движению жгута закреплены сопла 24 для подачи сжатого воздуха (фиг. 12 и 13). На крышке напольного бункера 18 соосно продольной оси желоба 20 жестко закреплена гранулирующая головка 25 с приводным электродвигателем 26. Гранулирующая головка (фиг. 6-10) содержит корпус 27, внутри которого на подщипниках качения установлен ротор 28 приспособления для скручивания полос, на переднем торце которого закреплен приводной тянущий ролик 29 и подпружиненный тянущий ролик 30, поджатый к тянущему ролику 29. Линия касания роликов 29 и 30 находится точно на оси вращения ротора 28. В передней части ротора 28 на подшипнике качения закреплен концентрично ротору 28 венец конической шестерик 31, который имеет цилиндрическую поверхность 32. Привод на тянущий ролик 29 осуществляется и1естернями 33-35. К переднему торцу ротора 28 жестко прикреплен приводной шкив 36, на который клиноременной передачей передается вращение от приводного электродвигателя 26. В отверстии корпуса 27 установлен подвижно-тормозной бащмак 37, который перемещается эксцентриком 38, закрепленным на пальце 39 с рукояткой 40. В задней части корпуса 27 закреплен кронштейн 41, в котором установлен горизонтальный палец 42, на конце которого жестко закреплен режущий элемент - нож 43, имеющий четыре лезвия. Нож 43 режущими кромками с заданным зазором прилегает к торцу ротора 28 и кольцевому ножу 44, который закреплен в роторе на выходе криволинейного направляющего канала 45 для полос пленки. Регулировка зазора между неподвижным ножом 43 и подвижным кольцевым ножом 44 производится перемещением пальца 42 в отверстии кронштейна 41 посредством гайки 46. Количество лезвий неподвижного ножа 43 задано из расчета поступательного движения скрученного жгута перерабатываемо-, го материала, связанного с оборотами ротора 28 и окружной скоростью тянущегб ролика 29, чтобы получить соответствующую длину гранул при резке жгута. В нижней части корпуса 27 имеется окно 47, соосное с окном в крышке напольного бункера 18. Клиноременная передача и передний торец ротора 28 закрыт кожухом 48, в котором соосно оси ротора 28 расположено окно 49. Установка работает следующим образом. В процессе э1;струзии пленки из формующей головки 2 червячного пресса 1 производится намотка ее в приемных валках 4 приемно-намоточного устройства. При обрезке одной или обеих кромок сложенного рукава обрезанные кромки в виде полос заправляются в отклоняющие ролики 7 и затем сложенные вместе по плоскости полос заправляются в тянущие валки 8, из которых выходящие полосы свисают в бункер-накопитель 9. При первоначальном пуске установки в работу выполняют следующее. Поворачиваются в открытое положение электронагреватель 21 и кожух 23 охлаждающего устройства. Включают на малые обороты электродвигатель 26 привода вращения ротора 28 гранулирующей головки 25. При опущенном тормозном бащмаке 37 зубчатый венец 31 вращается вместе с ротором 28, при этом шестерня 35 не вращается, т. е. нет привода на тянущий ролик 29. Включается электронагреватель 21. Сложенные концы обрезанных полос заправляются в приемно-зажимные ролики 10 и 11 и вручную протягиваются через них, одновременно скручиваясь около электронагревателя 21 в жгут 50. Конец скрученного жгута 50 спекается. Толчковым включением тормозного башмака 37 за рукоятку 40 притормаживают зубчатый венец конической щестерни 31. Тянущие ролики 29 и 30 начинают проворачиваться за счет обкатывания щестерней 35 приторможенного зубчатого венца 31. В этот момент конец жгута 50 через окно 49 в кожухе 48 заправляют в тянущие ролики 29 и 30, которые захватывают его и начинают медленно протягивать. Тормозной башмак 37 отпускается. Жгут 50 скручивается вращающимся ротором 28 и тянущими роликами 29 и 30. Поворотом закрываются над жгутом 50 электронагреватель 21 и кожух 23 охлаждающего устройства. Включается подача сжатого воздуха для охлаждения жгута 50. Поворотом рукоятки 40 эксцентриком 38 поднимается тормозной башмак 37 и конический венец щестерни 31 затормаживается, при этом коническая щестерня 35 начинает вращаться, обкатывая неподвижный венец щестерни 31 и передавая вращение через щестерни 33 и 34 на тянущий ролик 29. Начинается протягивание и одновременное скручивание жгута 50 от вращения ротора 28 вместе с тянущими роликами 29 и 30. Увеличиваются обороты приводного электродвигателя 26. Жгут 50, проходя через криволинейный направляющий канал 45 и через кольцевой нож 44, выходит из вращающегося ротора 28. На лезвиях неподвижного ножа 43 жгут рубится на гранулы, которые через окно 47 падают в напольный бункер 18, из которого гранулы в смеси с гранулами основного исходного материала вакуумным загрузчиком по трубопроводу 19 подаются в бункер 3 червячного пресса 1. Таким образом жгут 50, натянутый между приемно-зажимными роликами 10 и 1 и тянущими роликами 29 и 30 гранулирующей головки 25 протягивается под электронагревателем 21 и охлаждающим устройством и одновременно скручивается на участке при выходе из приемно-зажимных роликов 10 и 11. Жгут 50 протягивается в фокусе желоба 20, нагревается инфракрасным излучением электронагревателя 21, тепловые лучи которого фокусируются на жгуте 50, отражаясь от блестящей поверхности желоба 20. Струи сжатого воздуха, выходя из сопел 24, также фокусируются на движущемся жгуте 50, быстро и интенсивно охлаждая его. Обороты вращения ротора 28 согласовываются со скоростью экструзии рукава пленки, при этом обрезанные полосы пленки должны только незначительно провисать петлей в бункер-накопитель 9. При посменной остановке или другим причинам прекращения работы установки скрученный жгут должен оставаться между приемно-зажимными роликами 10 и 11 и тянущими роликами 29 и 30 ротора 28, чтобы не было последующейручной операции скручивания и заправки при пуске. При следующем пуске установки в работу необходимо только произвести горячее спекание концов полос вновь обрезанных кромок с концами, свисающими в бункер-накопитель 9 с зажимных роликов от находящегося жгута предыдущей переработки. Таким образом, в предлагаемой установке одна или две обрезанные полосы кромки листа в виде сложенных лент щириной до 20 мм с толщиной пленки до 0,15 мм скручиваются вместе в плотный жгут диаметром до 4 мм и далее рубятся на гранулы длиной 4 мм, что соответствует размерам гранул основного исходного полимерного материала.

Нагрев жгута 50 с частичным его поверхностным оплавлением и резкое охлаждение необходимы для его стабилизации в скрученном состоянии, т. е. для предотвращения его раскручивания при движении в гранулирующей головке 25 и рубке на гранулы.

Вследствие малой теплопроводности полимерных материалов происходит быстрый только поверхностный нагрев с частичным оплавлением, движущегося скрученного жгута 50, после охлаждения жгут 50 и рубленые гранулы остаются в скрученном состоянии.

Таким образом, предлагаемая установка позволяет при производстве пленки с обрезкой кромок обеспечить безотходную переработку материала, т. е. отходы использовать для вторичной переработки на той же установке.

Установка для переработки полос отходов полимеров может работать и как отдельное устройство при переработке затаренных отходов в виде лент или других непутанных полос отходов пленки с затариванием полученных гранул.

Предложенная конструкция установки для переработки полос отходов пленки позволит значительно повысить эффективность переработки и увеличить производительность оборудования за счет ликвидации простоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства пленки из полимерных материалов | 1977 |

|

SU674927A1 |

| Установка для переработки отходов полимерной пленки в.и.ефимчева | 1977 |

|

SU710819A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ ПЛАСТМАСС | 1996 |

|

RU2116196C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| ПРОИЗВОДСТВА АРМИРОВАННЫХПЛЕНОК из | 1972 |

|

SU330035A1 |

| Линия для переработки отходов полимерного материала в.и.ефимчева | 1979 |

|

SU789277A1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| Агрегат для производства рукавной полимерной пленки экструзией вверх | 1975 |

|

SU546490A2 |

| Установка для измельчения эластичных материалов | 1983 |

|

SU1143464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

1. УСТАНОВКА ЛЛЯ ПЕРЕРАБОТКИ ПОЛОС ОТХОДОВ ПОЛИМЕРНОЙ ПЛЕНКИ, содержащая приемно-зажимные ролики, нагреватели, охлаждающее устройство, приспособление д.ля скручивания полос, выполненное в виде соединенного с приводом вращения ротора и поджатых один к другому тянущих роликов, и гранулирующую головку с режущим элементом, размещенным в ее корпусе, отличающаяся тем, что, с целью повышения эффективности переработки отходов и надежности установки в работе, приспособление для скручивания полос размещено в корпусе гранулирующей головки, причем ротор выполнен с криволинейным направляющим каналом для полос пленки и снабжен размещенным на выходе направляющего канала кольцевым ножом, смонтированным с возможностью взаимодействия с режущим элементом гранулирующей головки, выполненным в виде неподвижно установленного ножа с четырьмя лезвиями, а один из тянущих роликов кине-. матически связан с зубчатым коническим венцом, которым снабжено приспособление для скручивания полос, установленным концентрично ротору с возможностью относительного вращения и снабженным подвижным тормозным башмаком, при этом охлаждающее устройство размещено между нагревателями и тянущими роликами приспособления для скручивания полос. 2. Установка по п. 1, отличающаяся тем, что она снабжена продольным желобом, размещенным между приемно-зажимными роликами и гранулирующей головкой под нагревателями и охлаждающим устройством, причем в зоне нагревателей желоб выполнен с отражающей поверхностью. 4; о vj

6

ФигЛ

4

Риг.8

Фаг.п

Риг.13

Pu2.12

С катый 6изо ух / 7 /7 иг.16 97////////////Л иг.П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для производства пленки из полимерных материалов | 1977 |

|

SU674927A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПЕЧАТНАЯ ПЛАТА | 2004 |

|

RU2267872C1 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-02-23—Публикация

1983-06-15—Подача