Группа изобретений относится к химической промышленности и может быть использована при получении кислородосодержащих отбеливающих средств на основе пероксосолей щелочных металлов (далее пероксосоль), таких как, например, пероксосольват карбоната натрия, пероксосольват бората натрия, которые применяются также в качестве компонентов синтетических моющих средств (CMC);

Использование пероксосолей в качестве компонентов CMC ограничено их недостаточной стабильностью при хранении, особенно в условиях повышенной температуры и влажности, в присутствии агрессивных (алюмосиликатных) компонентов CMC. Особенно малостойким является пероксосольват карбоната натрия (далее ПКН), который даже при комнатной температуре и без доступа воздуха теряет 2/3 первоначального содержания активного кислорода (АК) по истечении года, а при 100°С через сутки.

Основными факторами, вызывающими потерю активного кислорода в пероксосолях являются, наряду с повышенной температурой и влажностью, в первую очередь, примеси тяжелых металлов (соли, окислы), попадающие в частицы пероксосоли с исходным сырьем в процессе синтеза или компоненты CMC в силу своей химической природы. Поэтому важнейшим критерием химической стабильности пероксолей является сохранение в них содержания активного кислорода (АК) как в условиях хранения при обычных условиях, так и в составах CMC.

Воздействие агрессивных сред и неблагоприятных климатических условий компенсируют путем использования большого перечня химических реагентов (органических и/или полимерных соединений, водных растворов нейтральных солей щелочных или щелочноземельных металлов, кислот и т.п.), которые добавляют к исходным растворам в процессе получения пероксосолей или к готовому продукту в качестве защитного покрывного материала на его частицах.

Желательность применения в моющих составах пероксосолей с покрытием, особенно ПКН, приобрела большое значение в последние годы, учитывая наблюдающуюся в последнее время в промышленности по выпуску моющих средств тенденцию к использованию в моющих составах более агрессивных компонентов, таких как алюмосиликатные компоненты (цеолит), воздействие которых обычно компенсируется путем использования больших количеств покрывающего реагента (капсулирование) до 7-12% вес/вес. Первоначальное содержание АК в этом случае снижается, что нежелательно, т.к. для достижения нужного эффекта отбеливания требуется использование дополнительного количества пероксосоли, что увеличивает себестоимость CMC.

Известен способ стабилизации частиц ПКН, заключающийся в том, что на тонкодисперсный материал в непрерывном потоке центрифугированием его через область непрерывно генерируемого тумана наносится расплавленный покрывной материал (WO №93/04982, МПК С 01 В 15/10, опубл. 1993).

Известен способ стабилизации ПКН нанесением покрывного материала путем распыления на его частицы водного раствора покрывающего реагента, перемешивания в смесителе и последующей сушки в кипящем слое, причем покрытие наносят в ходе множества проходов обрабатываемых частиц через смеситель и отдельную сушилку (RU №2137704, МПК С 01 В 15/10, опубл. 1999).

Наиболее близким к предлагаемому изобретению является способ стабилизации ПКН путем напыления на его частицы водного раствора покрывного материала (сульфата магния или хлоридов магния, кальция, стронция или бария) из расчета 0,07-0,3 моля на моль ПКН. Обработанный таким образом ПКН сушат в течение 42 часов при 50°С и остаточном давлении 3 мм рт.ст. (us №4325933, МПК С 01 В 31/00, С 01 В 15/037, опубл., 1982).

Известно также устройство для нанесения покрывного материала на твердые частицы пероксосоли щелочного металла, содержащее смеситель, систему подачи частиц исходного материала, включающую накопительную емкость с дозирующим устройством, систему подачи раствора покрывного материала, включающую мерную емкость с дозирующим устройством и вакуумную сушилку (US №4325933, МПК С 01 В 31/00, С 01 В 15/037, опубл. 1982).

Известные способы и устройства не обеспечивают достижение требуемых качественных показателей продукта по причине технологической неподготовленности обрабатываемых частиц к нанесению стабилизирующего покрытия. Исходные частицы пероксосоли имеют развитую пористую структуру и содержат атмосферный воздух, топочные газы, используемые в процессе их получения, которые занимают 40-65% внутреннего объема частицы. Кислород, присутствующий в составе атмосферного воздуха совместно с остаточной капиллярной влагой создают постоянное внутреннее напряжение в капиллярно-пористом теле ядра частицы с покрытием. Если покрывной слой неоднороден, влага сквозь поры покрывного материала поступает вовнутрь частицы, соединяется с капиллярной влагой и совместно с кислородом разлагает продукт. Если же покрывной материал образует сплошной однородный слой, то при повышении температуры ядра воздух, находящийся внутри ядра, расширяется и разрывает капиллярно-пористое тело ядра. При этом значительно увеличивается площадь соприкосновения с внешней влагой, что в результате также приводит к разложению продукта.

Технический результат предлагаемых способа и устройства заключается в повышении стабильности пероксосолей с защитным покрытием.

Указанный технический результат достигается тем, что в известном способе стабилизации пероксосолей путем смешения твердых частиц основного материала с раствором покрывного материала и последующей вакуумной сушки перед смешением основной материал и раствор покрывного материала подвергают раздельному вакуумированию, причем основной материал вакуумируют при нагревании до 55°, а смешение проводят первоначально в вакууме с последующим скачкообразным поднятием давления до атмосферного или избыточного. Кроме того, раствор покрывного материала используют в объеме, составляющем 0,215-0,235 объема основного материала. Кроме того, вакуумирование на всех стадиях ведут при остаточном давлении не более 13,33 кПа преимущественно при 0,67-4,6 кПа. Кроме того, поднятие давления до атмосферного или избыточного осуществляют за промежуток времени в диапазоне 0,5-1,0 минут, причем избыточное давление не превышает 10 КПа.

Указанный технический результат достигается также тем, что в известном устройстве для нанесения покрывного материала на твердые частицы пероксосоли щелочного металла, содержащем систему подачи частиц основного материала, включающую накопительную емкость с дозирующим устройством, систему подачи раствора покрывного материала, включающую мерную емкость с дозирующим устройством, и вакуумную сушилку, накопительная емкость для частиц основного материала и мерная емкость для раствора покрывного материала сообщены с вакуумной сушилкой, вакуумная сушилка снабжена мешалкой и системой подачи сжатого воздуха, мерная емкость для раствора покрывного материала соединена с системой вакуумирования вакуумной сушилки и с системой подачи сжатого воздуха. Кроме того, вакуумная сушилка имеет цилиндрическую форму и расположена горизонтально. Кроме того, мешалка вакуумной сушилки является гребковой. Кроме того, вакуумная сушилка снабжена весоизмерительным устройством.

Пероксосоль в форме частиц, которая подходит для стабилизации согласно настоящему изобретению может быть изготовлена с помощью любого известного процесса. Ядро (сердцевина) частиц пероксосоли может включать различные добавки в широком диапазоне долевого содержания в соответствии с известными теоретическими и практическими знаниями. В качестве покрывного материала может быть использован любой известный стабилизирующий реагент или их смесь, растворимые в воде, при этом концентрацию стабилизирующего агента выбирают из расчета, чтобы она обеспечивала получение покрытия по меньшей мере 0,8 вес/вес.%.

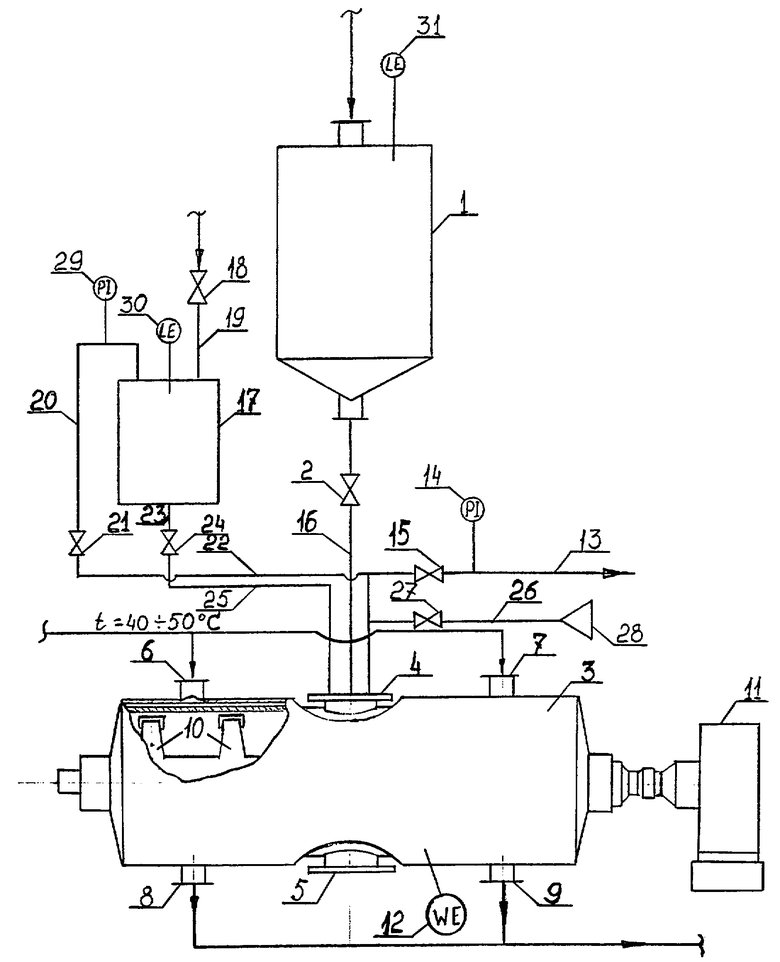

На чертеже представлена схема устройства для стабилизации пероксосолей по предложенному способу.

Устройство включает накопительную емкость 1 для основного материала с установленной на выходе из нее заслонкой 2; горизонтальную вакуумную сушилку 3 цилиндрической формы с входным патрубком 4 и выходным патрубком 5, снабженную рубашкой для обогрева с входами 6,7 и выходами 8,9, горизонтальной гребковой мешалкой 10 с приводом 11 и весоизмерительным устройством 12; рабочая полость вакуумной сушилки 3 соединена с системой вакуумирования (на схеме не показана) по линии 13, снабженной мановакуумметром 14 и отсечным клапаном 15; вакуумная сушилка 3 соединена с накопительной емкостью 1 для сыпучего материала по линии 16; устройство включает также мерную емкость 17 для раствора покрывного материала, которая снабжена отсечным клапаном 18, установленным на входе в мерную емкость по линии 19 и соединена с системой вакуумирования последовательно по линии 20 с отсечным клапаном 21 и по линиям 22 и 13, и с вакумной сушилкой 3 через выходной патрубок 23 с отсечным клапаном 24 по линии 25; кроме того, по линиям 22 и 26 с отсечным клапаном 27 мерная емкость 17 также соединена с источником подачи воздуха 28 и со входным патрубком 4 вакуумной сушилки 3. Устройство также снабжено мановакууметром 29, установленным по линии 20, уровнемером 30 для жидкости, установленным в мерной емкости 17 и уровнемером 31 для сыпучих материалов, установленным в накопительной емкости 1.

Стабилизацию частиц пероксосоли с помощью предложенного устройства осуществляют следующим образом: в накопительной емкости 1 из технологического цикла получения пероксосоли накаливается основной материал в виде частиц и/или гранул с диаметром 100-1200 мкм, преимущественно с диаметром 600-1000 мкм, наполнение мерной емкости 1 контролируется уровнемером 31. При закрытом отсечном клапане 24 через открытую заслонку 2 по линии 16 сыпучий продукт подается в вакуумную сушилку 3 в объеме, не превышающем 50% ее внутреннего объема, вес поданного продукта фиксируется весоизмерительным устройством 12. Раствор покрывного материала заданной концентрации, содержащий один или несколько реагентов, по линии 19 через открытый отсечной клапан 18 подается в мерную емкость 17 в объеме, составляющем 0,215-0,235 объема основного материала, поданного в вакуумную сушилку 3. Наполнение мерной емкости 17 контролируется уровнемером 30. В рубашку сушилки 3 подают теплоноситель с температурой 40-55°С.

Отсечные клапаны 18, 27 и заслонку 2 закрывают, а отсечные клапаны 15 и 21 открывают. Включают систему вакуумирования и, при работающей гребковой мешалке 10, по линии 13 вакуумируют рабочую полость вакуумной сушилки 3 и одновременно мерную емкость 17 с раствором покрывного материала. При достижении заданного остаточного давления, контролируемого по мановакууметрам 14 и 29, отслеживают уменьшение массы содержимого вакуумной сушилки 3 по весоизмерительному устройству 12. При достижении расчетной массы, открывается отсечной клапан 24 и по линии 25 через вход 4 в вакуумную сушилку 3 из мерной емкости 17 подается раствор покрывного материала. После 3-5-минутного интенсивного перемешивания содержимого вакуумной сушилки 3 закрываются клапаны 15, 21 и 24, открывается отсечной клапан 27 и из источника 28 по линии 26 за промежуток времени 0,5-1,0 минут заполняют воздухом всю систему устройства, работавшую в вакуумном режиме, поднимая давление до атмосферного или избыточного не более 10 кПа. Этот процесс контролируется по мановакууметру 14. В результате скачкообразного подъема давления в вакуумной сушилке 3 создается перепад давления между давлением внутренней полости ядра и давлением на внешней покрывающей оболочке частиц, находящихся в сушилке. Затем закрывают отсечной клапан 27, открывают отсечной клапан 15, и система вновь вакуумируется для последующей сушки частиц с нанесенным покрытием при перемешивании. Процесс сушки интенсифицируют подогревом путем подачи теплоносителя с температурой 40-55°С в рубашку вакуумной сушилки 3 и контролируют по изменению массы содержимого вакуумной сушилки 3 при помощи весоизмерительного устройства 12. При достижении в продукте заданного содержания влаги, отключают систему вакуумирования, открывают клапан 27 и заполняют системы устройства газом или воздухом из источника 28, поднимая давление в системе до атмосферного. Через фланцевый выход 5 вакуумной сушилки 3 готовые стабилизированные частицы подают в приемную емкость для готового продукта (на схеме не показана) и направляются на фасовку. Закрывают клапан 27, открывают заслонку 2 и схема устройства готова к следующему циклу.

В процессе вакуумирования с одновременным подогревом из внутренней полости ядра обрабатываемой частицы выводятся воздух, топочные газы, примеси тяжелых металлов другие легколетучие газы, а также часть капиллярной и кристаллизационной влаги. Таким образом, частицы пероксосоли подготавливаются к следующему технологическому этапу - нанесению на поверхность частиц покрывного материала путем механического перемешивания частиц пероксосоли с раствором покрывного материала в вакууме, т.к. в вакууме резко снижается химическая активность кислорода в процессе окисления металлов.

Создание перепада между давлением внутренней полости ядра частицы (гранулы) и давлением на внешней стороне покрывного материала способствует равномерному распределению покрывного материала по поверхности частицы и его фиксации за счет давления на всю площадь поверхности частицы и взаимной адсорбции между материалом ядра частицы и покрывным материалом в частично заполненных капиллярных каналах. Причем незаполненная часть капиллярных каналов частицы остается под вакуумом и таким образом снимается внутреннее напряжение частицы, что приводит к уменьшению площади ее поверхности. Происходящие процессы приводят к снижению гигроскопичности пероксосолей и сохранению их окислительной активности на исходном уровне длительное время.

Проведение процесса стабилизации пероксосолей по предлагаемому изобретению позволяет значительно повысить их стабильность, за счет удаления из него газов и капиллярной влаги, взамен которых частично проникает раствор покрывного материала (стабилизирующий раствор), который в результате образует более прочное покрытие, препятствующее доступу воздуха и влаги во внутрь ядра извне.

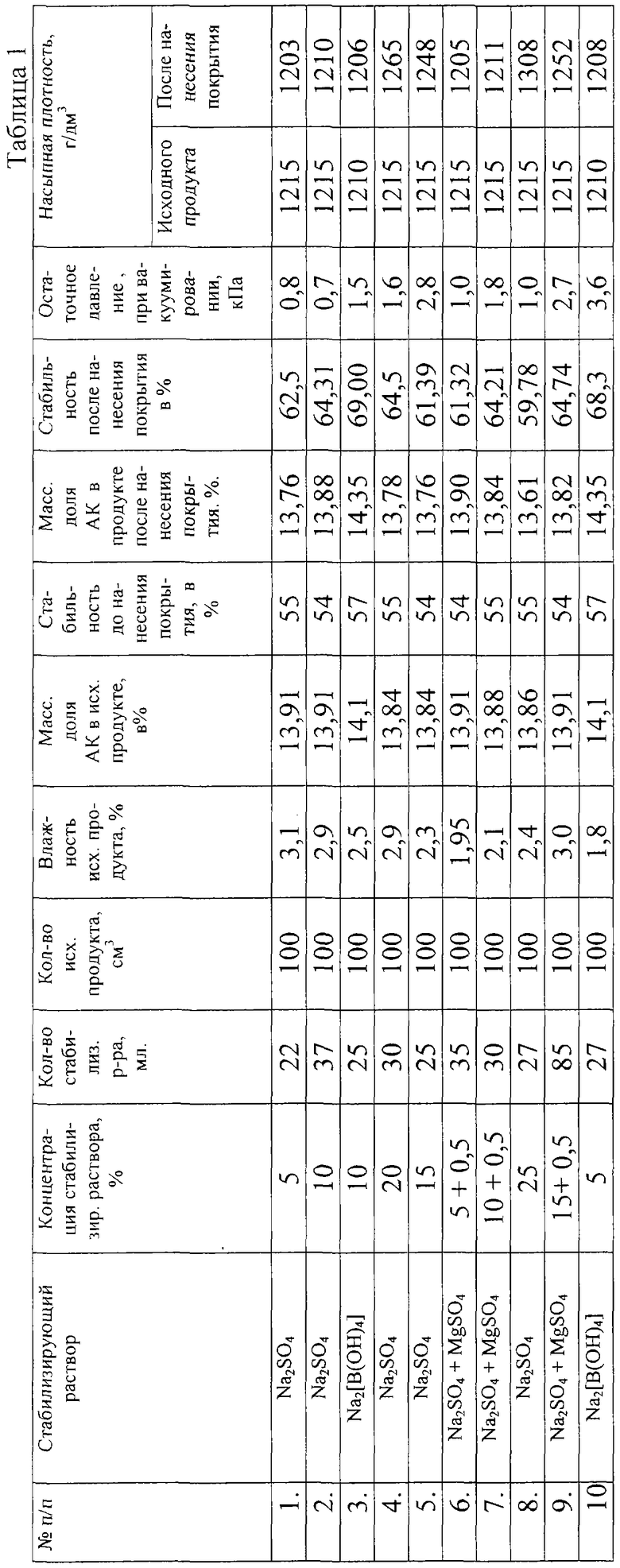

В таблице 1 представлены результаты испытаний, подтверждающие эффективность предложенных способа и устройства на примере стабилизации ПКН, полученного по способу, описанному в патенте RU №2164215.

Стабильность полученных образцов оценивали по методике ЕМ 10005, путем сравнения содержания АК в исходном и стабилизированном материалах до и после испытания в климатической камере, путем смешения с цеолитом в соотношении 50/50 и выдержки при температуре 32°С и относительной влажности 80% в течение 48 часов.

Содержание АК в образцах определяли по методике ЕМ 07278.

В таблице 2 представлены сравнительные качественные характеристики ПКН стабилизированного по предлагаемому изобретению и известным способом, путем напыления раствора покрывного материала в кипящем слое. В качестве покрывного материала быль использован раствор сульфата натрия. В таблице приведен средний результат испытаний 10 проб.

Скорость растворения ПКН, стабилизированного предложенным способом, согласно международному стандарту JSO 311123-1976 высокая, время, соответствующее растворению 90% образца, не превышает 2,5 минут.

Из данных, приведенных в таблицах 1 и 2, видно, что использование предложенных способа и устройства для стабилизации пероксосолей щелочных металлов позволяет повысить их стабильность в сравнении с известными способами на 5-10 единиц, снизить расход покрывного материала в 3-5 раз и сохранить высокое первоначальное содержание активного кислорода в продукте.

Изобретение предназначено для химической промышленности и может быть использовано при получении кислородсодержащих отбеливателей и синтетических моющих средств. В вакуумную сушилку 3, снабженную гребковой мешалкой 10 и весоизмерительным устройством 12, из накопительной емкости 1 подают основной материал. Вакуумируют одновременно с раствором покрывного материала, находящимся в мерной емкости 17, соединенной по линиям 21, 22 и 13 с системой вакуумирования сушилки 3. Смешивают основной материал с раствором покрывного материала при остаточном давлении не более 13,33 кПа. Поднимают давление в вакуумной сушилке 3 до атмосферного или избыточного не более 10 кПа скачкообразно путем подачи воздуха из источника 28. Полученный продукт подвергают вакуумной сушке до требуемой влажности, контролируя содержание влаги по изменению веса содержимого сушилки 3 с помощью весоизмерительного устройства 12. Стабильность готового продукта 59,0-69,0%, расход покрывного материала 0,9-1,8 мас. %, содержание активного кислорода 13,8-14,4 мас. %, 2 н. и 8 з.п. ф-лы, 1 ил., 2 табл.

| US 4325933 А, 20.04.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164215C1 |

| RU 97108579 A1, 27.05.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТОГО ПЕРГИДРАТА КАРБОНАТА НАТРИЯ, СТАБИЛЬНОГО В МОЮЩИХ СОСТАВАХ | 1993 |

|

RU2119391C1 |

| ПЕРОКСОСОЛИ ЩЕЛОЧНЫХ МЕТАЛЛОВ С ПОКРЫТИЕМ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2135408C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПЕРКАРБОНАТА ЩЕЛОЧНОГО МЕТАЛЛА В ВИДЕ ЧАСТИЦ | 1994 |

|

RU2137704C1 |

| УТИЛИЗАТОР ТЕПЛА | 1989 |

|

RU2006738C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2005-06-10—Публикация

2004-01-20—Подача