Изобретение относится к трубному производству и может быть использовано при изготовлении труб нефтяного сортамента.

Наиболее близким к предлагаемому является способ термической обработки резьбовых соединений, согласно которому индукционную поверхностную закалку резьбы осуществляют полосами шириной 10-30 мм, располагающимися вдоль резьбы параллельно друг другу и равномерно по окружности через промежутки, равные ширине закаленных полос.

Недостатком данного способа является то, что при его использовании при свинчивании муфты с резьбовым концом трубы не всегда удается получить полное совпадение ("наложение") закаленных полос муфты и резьбового конца и тем самым обеспечить стабильную конструктивную прочность резьбового соединения. Помимо этого из-за того, что упрочненная полоса располагается по всей длине резьбового соединения, его герметичность в местах соприкосновения двух упрочненных поверхностей (муфты резьбового конца) нарушается.

Целью изобретения является обеспечение стабильной конструктивной прочности резьбового соединения на уровне конструктивной прочности гладкой части трубы с одновременным сохранением герметичности резьбового соединения.

Поставленная цель достигается тем, что в известном способе, включающем индукционном закалку резьбы муфты полосами шириной 10-30 мм, располагающимися вдоль резьбы параллельно друг другу и равномерно по окружности через промежутки, равные ширине закаленных полос, а также последующий низкотемпературный отпуск, при индукционной закалке резьбового конца трубы на него наносят одну кольцевую полосу шириной не более 30 мм, проходящую через основную плоскость резьбы, причем площадь совместного контакта закаленной полосы на резьбовом конце с упрочненной полосой на муфте составляет 100-900 м2.

Основной плоскостью резьбы называется сечение, перпендикулярное оси резьбы и отстоящее от выбранной (исходной) базы на заданном расстоянии. В стандартах на трубы (бурильные, обсадные, насосно-компрессорные) исходной базой является конец сбега резьбы или торец трубы.

Предлагаемый способ осуществляется следующим образом.

Вытянутый в длину петлевой индуктор-спрейер накладывают на резьбовую поверхность муфты и включают нагрев. После разогрева поверхностного слоя шириной 10-30 мм (глубина упрочненного слоя на резьбовых концах труб и муфтах равна высоте профиля плюс 1,0 мм под впадиной резьбы) до температуры 900-950оС нагрев отключают и включают охлаждающую систему, обеспечивающую охлаждение нагретого слоя до 300-350оС со скоростью 60оC/c. После нанесения первой закаленной полосы муфты разворачивают на угол, обеспечивающий ширину незакаленной полосы, равную ширине закаленной полосы, и процесс повторяют. Затем муфты подвергают низкотемпературному отпуску.

Резьбовые концы труб отрабатываются следующим образом.

Трубы поштучно поступают на кантующий механизм, обеспечивающий их вращение. Подвижные индукторы-спрейеры надвигаются на резьбовые концы труб на расстояние, равное расстоянию до основной плоскости резьбы плюс половина ширины упрочненной полосы. Затем автоматически включается механизм вращения трубы, нагрев, охлаждение и движение блока индуктор-спрейер в направлении торцов изделия. При этом поверхностный слой шириной 10-30 мм (глубиной, равной высоте профиля резьбы плюс 1,0 мм под впадиной резьбы) нагревается до 900-950оС. Охлаждение нагретого слоя до 300-350оС происходит со скоростью 60оС/с. Заданная программа обеспечивает ширину и место расположения упрочненной полосы на резьбовом участке трубы таким образом, чтобы основная плоскость резьбы делила упрочненную полосу по ширине на две равные части. Низкотемпературному отпуску могут подвергаться либо резьбовые концы, либо все трубы.

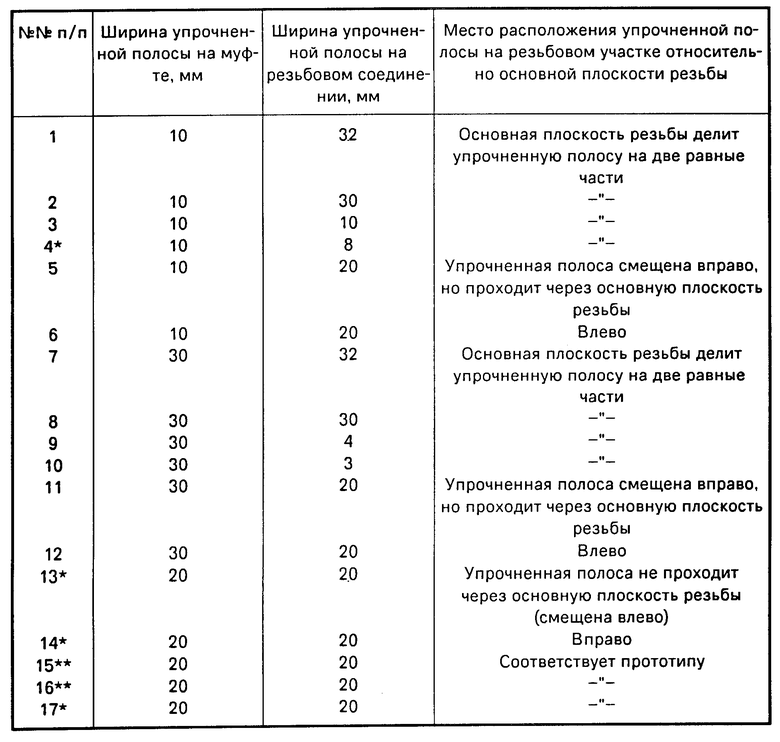

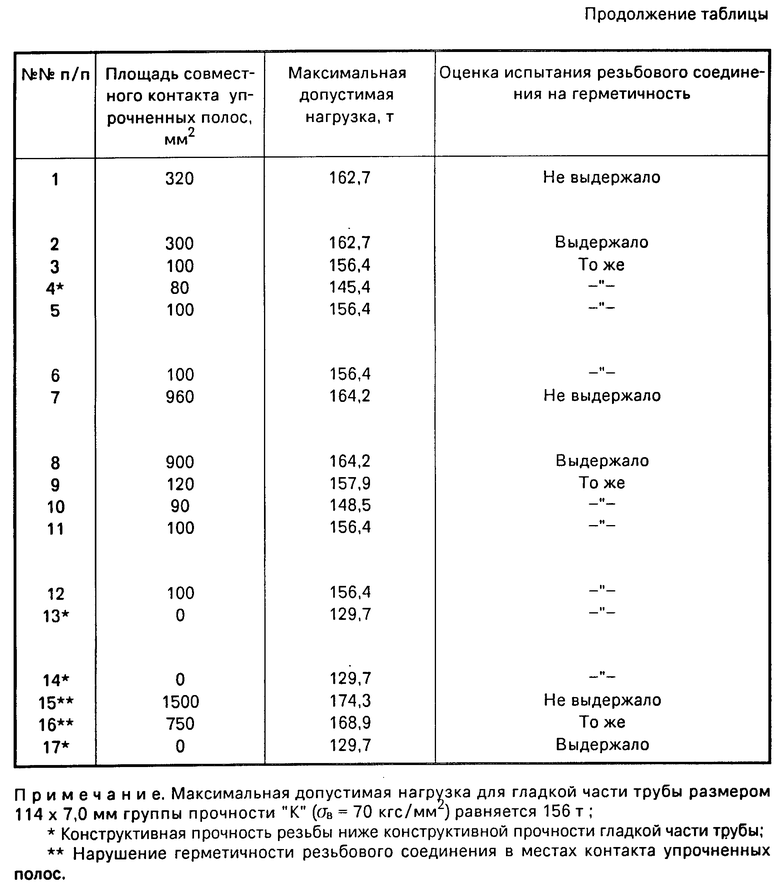

Предлагаемый и известный способы опробованы при изготовлении обсадных труб размером 114 х 7,0 мм. В лабораторных условиях ВНИТИ резьбовые участки труб и муфт подвергнуты индукционной поверхностной обработке полосами шириной 8-32 мм. Нагрев проводили генератором ВЧГЗ-160/0,066. Температура закалки задавалась временем нагрева (3,0 с) и равнялась 900-950оС. Скорость охлаждения в интервале температур 900-950оС составляла 60оС/с. Глубина закаленного (упрочненного) слоя 2,0-2,2 мм. Низкотемпературному отпуску (150оС) подвергали все изделия.

Оценку величины конструктивной прочности резьбового соединения на разрыв проводили на прессе усилием 200 т. Гидравлические испытания проводили на Таганрогском металлургическом заводе в соответствии с техническими требованиями ГОСТ 632-80.

Как видно из представленных данных, предлагаемый способ индукционной поверхностной обработки резьбовых соединений обеспечивает стабильную конструктивную прочность трубы с сохранением герметичности резьбового соединения. Анализ результатов таблицы приводит к выводу, что предложенная ширина и место расположения упрочненной полосы на резьбовом участке обеспечивает получение поставленной цели. В то же время при отклонении за предлагаемые параметры индукционного упрочнения резьбовые соединения либо не выдерживают испытания на герметичность, (NN 1, 7, 15 и 16), что их конструктивная прочность ниже конструктивной прочности гладкой части трубы (NN 4, 13 и 14).

Таким образом, предлагаемый способ по сравнению с известным позволяет обеспечить получение стабильности конструктивной прочности резьбового соединения на уровне конструктивной прочности гладкой части трубы с одновременным сохранением его герметичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки резьбовых соединений | 1989 |

|

SU1617016A1 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА АВТОСЦЕПКИ И КОРПУС АВТОСЦЕПКИ, УПРОЧНЕННЫЙ ЭТИМ СПОСОБОМ | 2020 |

|

RU2755188C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА, СПОСОБ УПРОЧНЕНИЯ ЕЕ КОНЦЕВЫХ УЧАСТКОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2327922C2 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| Способ непрерывно-последовательной индукционной обработки бурильной трубы | 1990 |

|

SU1770401A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| Способ термической обработки утяжеленных бурильных труб | 1983 |

|

SU1164281A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

Использование: изобретение относится к трубному производству и может быть использовано при изготовлении насосно-компрессорных и обсадных труб. Сущность изобретения: муфты после объемной термической обработки и нарезки резьбы подаются на установку для поверхностной обработки полосами. Петлевой индуктор-спрейер накладывается на резьбовой участок, последовательно включается и выключается нагрев и охлаждение. После первой полосы муфта разворачивается на угол, заданный шириной закаленных и незакаленных полос, и процесс повторяется, образуя на резьбе замка серию полос, располагающихся параллельно друг другу и равномерно по окружности. Резьбовой конец трубы задается в индуктор-спрейер таким образом, что основная плоскость резьбы проходит через спрейер ровно по середине. Последовательно включается вращение трубы, нагрев и охлаждение резьбового конца. Низкотемпературному отпуску подвергается либо вся труба, либо резьбовой конец. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ, включающий индукционную закалку поверхности резьбы муфты в виде полос шириной 10 - 30 мм, расположенных параллельно образующей, через промежутки, равные ширине закаленных полос, индукционную закалку резьбового конца трубы, низкий отпуск муфты и резьбового конца трубы и их свинчивание, отличающийся тем, что, с целью одновременного обеспечения герметичности и повышения конструктивной прочности резьбового соединения до уровня конструктивной прочности гладкой части трубы, закалку резьбового конца трубы осуществляют в виде кольцевой полосы шириной не более 30 мм, проходящей через основную плоскость резьбы, при этом площадь контакта закаленных полос после свинчивания составляет 100 - 900 мм2.

| Способ термической обработки резьбовых соединений | 1989 |

|

SU1617016A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1990-07-09—Подача