Область изобретения

Настоящее изобретение касается способа обработки аустенитных нержавеющих сталей и изделий, изготавливаемых из таких сталей. Более конкретно, изобретение касается способа обработки по меньшей мере части поверхности из аустенитных нержавеющих сталей и изделий, изготавливаемых из таких сталей, для повышения их стойкости к коррозии. Настоящее изобретение также направлено на аустенитные нержавеющие стали и изделия, изготавливаемые из таких сталей, которые производят с использованием способа согласно изобретению. Изобретение находит применение, например, в производстве стойких к коррозии полос, брусков, листов, отливок, пластин, труб и других изделий из аустенитных нержавеющих сталей.

Описание предшествующего уровня техники

Потребность в металлах с высокой стойкостью к коррозии продиктовало разработку сталей с различными составами. Изделия, изготовленные из сталей, устойчивых к хлоридной точечной и щелевой коррозии, особенно важны для работы в такой окружающей среде, как, например, в морской воде и в определенных отраслях, использующих химическую обработку. Нержавеющие стали на основе Cr-Mo, которые содержат приблизительно 6 масс.% молибдена и которые обычно называются «супераустенитные сплавы», разрабатывались для использования в этих и других агрессивных средах.

В основном стойкость к коррозии нержавеющих сталей регулируется химическим составом поверхностей, открытых для окружающей среды. Известно, что отжиг на воздухе, т.е. операция термической обработки, которая обычно используется в производстве нержавеющих сталей, приводит к получению обедненного хромом слоя около металлической поверхности под насыщенной хромом окалиной. Известно, что неудачные попытки удалить обе эти поверхности ухудшают антикоррозионные рабочие характеристики нержавеющих сталей. Для удаления насыщенной хромом окалины используются механические процессы, например пескоструйная обработка абразивными частицами или шлифование.

Удаление обедненного хромом слоя в основном выполняется химическими средствами, а именно кислотным травлением. В основном травление включает в себя погружение стали в кислотный раствор, обычно водный раствор азотной кислоты (HNO3) и фтористоводородной кислоты (HF), на период времени, предпочтительно значительно менее 60 минут. Для ускорения процесса травления кислотный раствор может иметь повышенную температуру, предпочтительно температуру, при которой кислотный раствор сильно не испаряется. Общеизвестно, что травление нержавеющих сталей, обладающих высокой стойкостью к коррозии, требует особой осторожности и внимания, поскольку известно, что эти материалы подвергаются травлению медленно, что затрудняет удаление обедненного хромом слоя.

Прежде считалось, что желательно выполнять травление нержавеющих сталей с использованием относительно разбавленных кислотных растворов. Это объяснялось тем, что оборудование для производства стали обычно производит различные сплавы, и многие нержавеющие сплавы не выдерживают травления более агрессивными травильными растворами или им не требуется более агрессивный раствор для травления, удаляющий обедненный хромом слой. Кроме того, обращение с более сильными кислотными растворами и их переработка потребует повышенной промышленной безопасности и контроля окружающей среды. Таким образом, для увеличения стойкости к коррозии нержавеющих сталей использовалось травление относительно разбавленным, неагрессивным травильным раствором. Полагали, что для получения нержавеющей стали с коррозионными свойствами, превосходящими, в частности, нержавеющую сталь после травления, необходима модификация состава сплава. Так, например, увеличение содержания хрома и/или молибдена определенной нержавеющей стали было использовано для увеличения стойкости к коррозии стали. Однако увеличение содержания хрома, молибдена и других легирующих добавок сплава, повышающих стойкость к коррозии нержавеющей стали, увеличивает стоимость сплавов и может потребовать изменений в производственном процессе. Таким образом, целесообразно обеспечить способ увеличения стойкости к коррозии нержавеющей стали без модификации химического состава сталей.

Сущность изобретения

Настоящее изобретение обеспечивает способ увеличения стойкости к коррозии аустенитных нержавеющих сталей и изделий, изготавливаемых из таких сталей. Способ включает в себя удаление достаточного количества материала с, по меньшей мере, части поверхности стали таким образом, что находящиеся на поверхности участки зарождения коррозии устраняются или их количество уменьшается в такой степени, которая превышает достигнутую ранее в обычной обработке аустенитной нержавеющей стали. Удаление материала с поверхности стали может выполняться любым известным способом, подходящим для удаления материала с поверхности стали. Такие способы включают, например, пескоструйную обработку абразивными частицами, шлифование и/или кислотное травление. Кислотное травление, например, происходит в условиях, которые более агрессивны (например, более крепкий травильный раствор и/или более продолжительное время травления) относительно обычных условий травления для той же стали. Применение способа согласно изобретению в производстве определенной аустенитной нержавеющей стали обеспечивает стойкость к коррозии, превышающую коррозионную стойкость стали того же химического состава, которая была обработана обычным способом.

Способ согласно изобретению может обеспечить аустенитные нержавеющие стали, имеющие критическую температуру щелевой коррозии («КТЩК»), по меньшей мере, приблизительно на 13,5°С больше, чем стали того же состава, которые были подвергнуты травлению или обработаны каким-либо другим обычным способом. Для аустенитной нержавеющей стали с 6% содержанием молибдена, например такой, как UNS N08367, (имеющейся в продаже под названием AL-6XN® и AL-6XN PLUS™, компании Allegheny Ludlum Corporation, Pittsburgh, Pennsylvania), увеличение КТЩК на 13,5°С эквивалентно увеличению содержания хрома по меньшей мере приблизительно на 4 массовых процента или увеличению содержания молибдена на 1,2 массовых процента. Способ настоящего изобретения устраняет значительное увеличение стоимости, а также опасения, касающиеся фазовой устойчивости, которые обычно связаны с увеличением содержания легирующих добавок.

Настоящее изобретение, таким образом, обеспечивает экономичный способ существенного улучшения свойств стойкости к коррозии аустенитных нержавеющих сталей без изменения химического состава сталей.

Краткое описание фигур

Преимущества настоящего изобретения станут более понятными из ссылки на сопутствующие фигуры, в которых:

Фигуры 1(а)-1(d) показывают результаты испытания на множественную щелевую коррозию (с использованием болтового крепления), обозначаемого здесь ТК Кор 2 и выполняемого при различных температурах на сплаве UNS N08367, изготовленном и прошедшем очистку травлением в кислоте обычным способом;

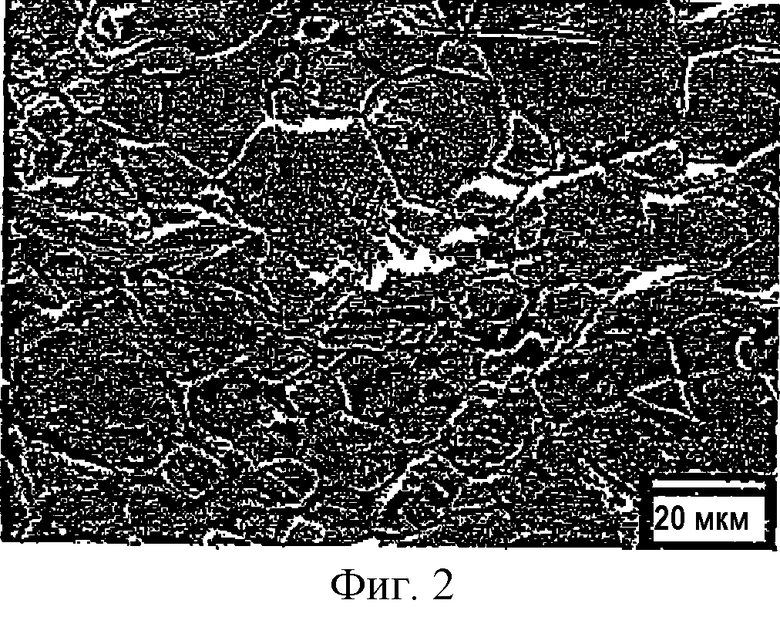

Фигура 2 является микрофотографией, полученной в сканирующем электронном микроскопе, поверхности сплава UNS N08367, изготовленного и прошедшего очистку травлением в кислоте обычным способом;

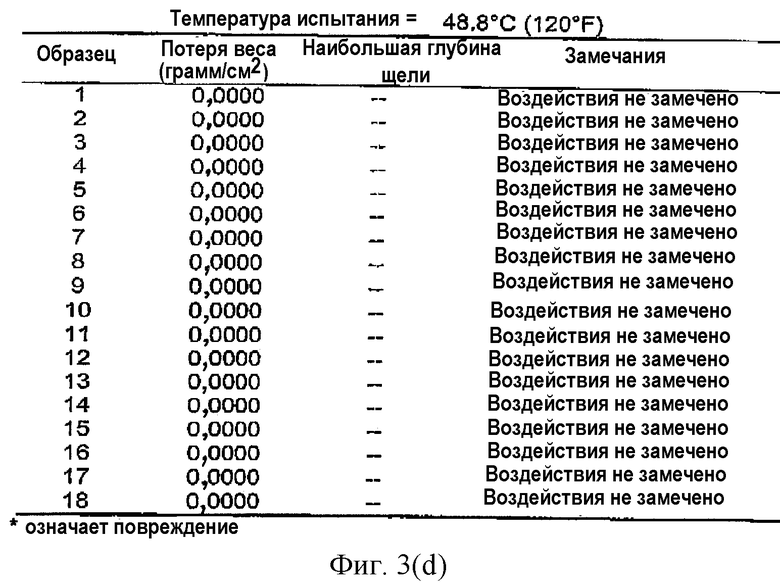

Фигуры 3(а)-3(d) показывают результаты испытания на множественную щелевую коррозию (с использованием болтового крепления), обозначаемого здесь ТК Кор 2 и выполняемого при различных температурах на сплаве UNS N08367 после проведения обработки, которая увеличивает стойкость к коррозии и которая является примером реализации способа настоящего изобретения;

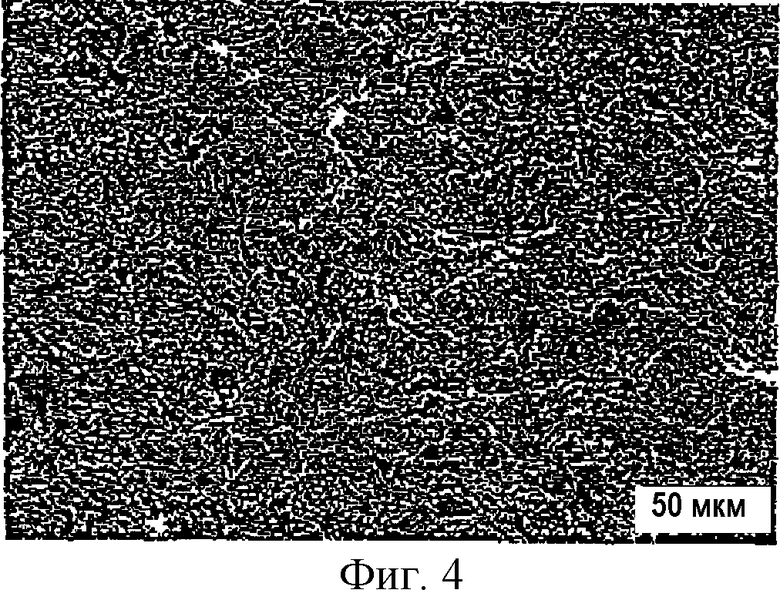

Фигура 4 является микрофотографией, полученной в сканирующем электронном микроскопе (СЭМ), поверхности сплава UNS N08367 после проведения обработки, которая повышает стойкость к коррозии и которая является примером реализации способа настоящего изобретения;

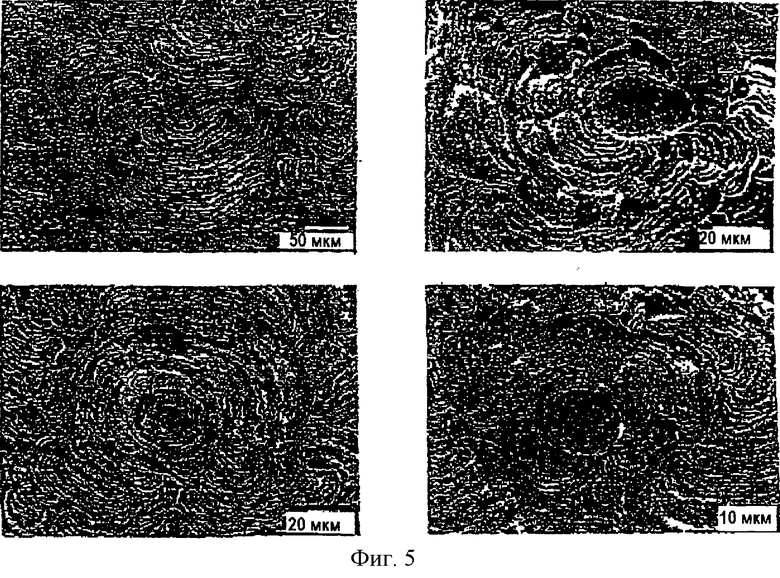

Фигура 5 является микрофотографией в СЭМ поверхности сплава UNS N08367, изготовленного и прошедшего очистку травлением в кислоте обычным способом после испытания по стандарту ASTM G 150;

Фигура 6 является микрофотографией в СЭМ поверхности сплава UNS N08367 после обработки, которая повышает стойкость к коррозии и которая является примером реализации способа согласно настоящему изобретению, и после испытания по стандарту ASTM G 150;

Фигура 7 является микрофотографией в СЭМ поверхности сплава UNS N08367 после обработки, которая повышает стойкость к коррозии и которая является примером реализации способа настоящего изобретения, и после испытания по стандарту ASTM G 150; и

Фигура 8 является графиком времени травления, в минутах, необходимого для достижения КТЩК (критической температуры щелевой коррозии) по меньшей мере 43°С (110°F) в зависимости от масс.% соотношения HF к HNO3 в травильном растворе.

Подробное описание изобретения

Настоящее изобретение обеспечивает способ увеличения стойкости к коррозии аустенитных нержавеющих сталей и изделий, изготавливаемых из таких сталей. Способ включает в себя удаление достаточного количества материала с, по меньшей мере, части поверхности стали таким образом, что находящиеся на поверхности участки зарождения коррозии устраняются или их количество уменьшается до такой степени, которая превышает достигнутые ранее в обычной обработке аустенитной нержавеющей стали. Удаление материала с поверхности стали может выполняться любым из разнообразных известных способов, включая пескоструйную обработку абразивными частицами, шлифование и/или кислотное травление. Способ согласно изобретению обеспечивает улучшение стойкости к коррозии стали без необходимости модификации химического состава стали. Способ может применяться для аустенитной нержавеющей стали в любой форме, включая полосу, пруток, пластину, лист, отливку, трубу и т.д.

Последующие результаты испытаний применения изобретения к нержавеющей стали UNS N08367, которая является аустенитной нержавеющей сталью, содержащей приблизительно 6 масс.% молибдена, явно демонстрируют преимущества, обеспечиваемые настоящим изобретением. Изобретение, однако, этим не ограничивается. Не имея намерения ограничивать действие изобретения какой-либо теорией, авторы настоящего изобретения считают, что способ настоящего изобретения увеличивает стойкость к коррозии путем устранения или уменьшения количества участков на поверхности стали, где может зародиться коррозия. Считается, что повышение стойкости к коррозии любой аустенитной нержавеющей стали будет достигнуто применением данного способа при обработке такой стали в процессе производства или после процесса производства. Таким образом, тот факт, что здесь описаны только определенные примеры реализации, не означает какого-либо ограничения изобретения, и настоящий объем изобретения обеспечен в прилагаемой формуле изобретения.

Настоящее изобретение особенно целесообразно для увеличения стойкости к коррозии аустенитных нержавеющих сталей, которые будут использоваться в особо коррозионных средах. Аустенитные нержавеющие стали, которые для этого используются, обычно состоят из от 20 до 40 масс.% никеля, от 14 до 24 масс.% хрома, и от 4 до 12 масс.% молибдена. Состав одной такой стали UNS N08367, которая рассматривается в последующих испытаниях, изложен в таблице 1.

UNS N08367 Химический состав

Относительная стойкость к питтинговой (точечной) коррозии нержавеющей стали может быть соотнесена с составом сплава применением числа эквивалента стойкости к питтинговой коррозии (ЭСПК). Число ЭСПК обеспечивает основывающийся на составе прогноз стойкости нержавеющего сплава к воздействию местной коррозии, вызываемой хлоридом. Несмотря на то, что для вычисления числа ЭСПК описано несколько уравнений, широко применимым является приводимое ниже Уравнение 1.

Уравнение 1: число(ЭСПК) = (масс.% Cr) + 3,3 (масс.% Мо) + 30 (масс.% N). Таким образом, состав UNS N08367, показанный в таблице 1, имеет число ЭСПК, составляющее 47,5, в то время как максимальное число ЭСПК сплава UNS N08367 составляет 52,6.

Для того, чтобы сравнить разницу способности сопротивляться коррозии сплава UNS N08367, обработанного обычным способом, с тем же сплавом, который прошел обработку согласно способу настоящего изобретения, подвергали испытанию образцы для измерения критической температуры щелевой коррозии (КТЩК), используя испытание, обозначенное ТК Кор 2 на щелевую коррозию. Испытание часто требуется специально в случаях, когда стальная продукция предназначается для применения в очень коррозионных средах. Испытание ТК Кор 2 является испытанием на множественную щелевую коррозию с использованием болтового крепления шайб, известное специалисту в данной области. Конкретно, испытание ТК Кор 2 заключается в том, что стальной образец подвергают воздействию 10% раствора FeCl3·6H2O на время выдержки в течение 72 часов. Для этой цели к испытываемому образцу болтами крепят устройства шайб (Delrin) согласно стандарту ASTM G78 для создания искусственных щелей (трещин) на поверхности образца. Испытание на щелевую коррозию ТК Кор 2, которое использовалось, проводили после приложения вращающего момента, составляющего 50 дюймо-фунта для закрепления шайб на поверхности образцов. Для определения предельной температуры воздействия коррозии образцы испытывали в широком диапазоне температур. Когда образцами являлись пластины, наличие щелевой коррозии определяли, если потеря веса образца превышала 0,0002 г/см2 или если глубина воздействия коррозии превышала 0,0015 дюймов.

Традиционно, результаты, которые ожидали получить от испытания ТК Кор 2 для аустенитных нержавеющих сталей, могли быть спрогнозированы на основании состава сплава. Уравнение 2, представленное ниже, является одним уравнением, дающим прогноз критической температуры щелевой коррозии испытаний ТК Кор 2, который основывается на составе сплава.

Уравнение 2: КТЩК (°С)=3,2 (масс.% Cr) + 7,6 (масс.% Мо) + 10,5 (масс.% N) - 88,5.

Данное уравнение подобно уравнению, показанному в описании согласно стандарту ASTM G48, но модифицировано, чтобы объяснить, что испытание ТК Кор 2 немного более агрессивно, чем испытание на щелевую коррозию в Способе D (по стандарту ASTM). Таким образом, согласно Уравнению 2, сплава UNS N08367, который имеет число ЭСПК («эквивалент стойкости к питтинговой коррозии»), составляющее 47,5, будет предположительно иметь КТЩК (критическую температуру щелевой коррозии) 27°С (80,6°F).

Испытание на щелевую коррозию ТК Кор 2 выполняли на образцах стали UNS N08367, обработанных обычным способом, включая отжиг при прокате и очистку травлением в кислоте в обычных условиях обработки. Результаты испытания ТК Кор 2 при температурах от 32,2°С (90°F) до 46°С (115°F) приведены на Фигурах 1(а)-1(d). Как и ожидалось, повреждения происходили при всех измеренных температурах, включая измерения при таких низких температурах, как 32,2°С (90°F). Эти результаты согласуются с данными результатов Уравнения 2, приведенного выше.

Фигура 2 показывает поверхность стали UNS N08367, обработанной обычным способом. Воздействие коррозии на поверхность образца, изготовленного обычным способом после того, как он прошел испытание по стандарту ASTM G 150, видно на микрофотографии в СЭМ согласно Фигуре 5. Типичная, полученная после проката поверхность, показанная на Фигуре 5, имеет очень активное состояние поверхности стали. Морфология этого воздействия предполагает, что такое состояние активной поверхности может служить слабым звеном в коррозионной стойкости сплава.

Фигура 3(а)-3(d) показывает улучшенную стойкость к коррозии, достигнутую согласно примеру реализации способа настоящего изобретения. Согласно примеру реализации, типичную, полученную после проката поверхность стали подвергали пескоструйной очистке и затем легкому травлению относительно слабой кислотой в течение короткого промежутка времени. Травильным раствором был 10,02% HNO3/1,16% HF (как используется здесь % кислоты = [граммы кислоты/100 мл раствора]), температура травильного раствора составляла 140°F (60°C), и сталь выдерживали в растворе в течение 3 минут. Как очевидно, данная обработка поверхности давала существенное улучшение характеристики стойкости к коррозии по сравнению с образцами, которые были подвергнуты только кислотному травлению. Образцы после пескоструйной обработки и кислотного травления прошли испытание на щелевую коррозию ТК Кор 2 при температуре 48,8°С (120°F), которая является самой высокой температурой, значительно превышающей 27°С (80,6°F), то есть результатом КТЩК, прогнозируемым Уравнением 2 для стали, имеющей состав стали UNS N08367.

Как становится очевидным из Фигуры 4, поверхность, подвергнутая пескоструйной очистке и травлению, полностью истирается, не оставляя следов предшествующей очистки травлением. Изобретатели не имеют намерения ограничиваться какой-то конкретной теорией, объясняющей, как настоящее изобретение увеличивает стойкость к коррозии. Однако результаты, представленные на Фигуре 4, подсказывают, что улучшение стойкости к коррозии, полученное пескоструйной обработкой образивными частицами, может быть связано с удалением участков зарождения коррозии, находящихся на исходной поверхности после прокатки.

Дополнительное испытание улучшения стойкости к коррозии, достигаемое настоящим изобретением, было проведено с использованием процесса испытания ASTM G150 для определения критической температуры электрохимической питтинговой коррозии (КТЭПК). КТЭПК является чувствительным способом классификации стойкости сплава к питтинговой (точечной) хлоридной коррозии. Испытание включает выдерживание образцов стали при постоянном потенциале, составляющем 700 мВ, в то время как температуру образца и раствора увеличивают со скоростью 1°С в минуту. Измерения, приведенные здесь, проводились в электролизере (Gamry Flex Cell) c использованием системы испытания критической питтинговой коррозии (Gamry CSM 110). Электролит, который использовали в испытании, состоял из 1М NaCl и во время испытания электролизер продували 99,99%-ным азотом. Критическую температуру электрохимической питтинговой коррозии (КТЭПК) определяют как температуру, при которой электрический ток увеличивается приблизительно до 100 мкА/см2 и удерживается приблизительно при этой пороговой плотности тока в течение 60 секунд.

Образцы сплава UNS N08367 испытывали на КТЭПК после того, как они проходили (1) обычную очистку травлением в кислоте, (2) пескоструйную обработку и травление (в растворе 10,02% HNO3/1,16% HF при температуре 140°F (60°C) в течение 3 минут), или (3) шлифование и очистку травлением в кислоте.

Результаты приведены в таблице 2.

Результаты испытания КТЭП

Эти результаты параллельны результатам испытания ТК Кор 2 на щелевую коррозию. Очищенная кислотой поверхность показывает самую небольшую стойкость (самую низкую КТЭПК). С другой стороны, если поверхность подвергается обработке абразивными частицами и травлению или шлифованию и очистке травлением в кислоте, стойкость к коррозии улучшается. Образцы, используемые для получения результатов КТЭПК, исследовали в сканирующем электронном микроскопе, чтобы узнать, можно ли различить участки инициирования коррозионного воздействия. Воздействие на поверхность образца после очистки травлением в кислоте показано на Фигуре 5. Здесь участки инициирования (зарождения коррозии) состоят из зон, которые преимущественно подвергли воздействию коррозии, в результате чего образуется очень необычный рисунок травления. Морфология воздействия предполагает присутствие более активного состояния поверхности, которое служит слабым звеном в стойкости к коррозии стали.

Участки для воздействия коррозии на поверхность стали, обработанной согласно одному примеру реализации настоящего изобретения, в котором поверхность подвергалась пескоструйной обработке и травлению, показаны на Фигуре 6. Как очевидно, данные участки состоят из изолированных углообразных полостей в виде ямок. На Фигуре 7 показана микрофотография, полученная в СЭМ, поверхности стали, обработанной согласно другому примеру реализации изобретения. Как показывает Фигура 7, поверхность шлифованного и очищенного кислотой образца имеет сферические изъязвления, широко распространившиеся по поверхности образца. Причиной широкого распространения коррозионного изъязвления на данном образце является то, что образец подвергался воздействию более высокой температуры, что вызвало зарождение новых участков воздействия коррозии.

Данные результаты показывают, что морфология воздействия зависит от обработки поверхности стали. Получаемая обычным способом поверхность стали имеет очень активное состояние поверхности, что может быть слабым звеном в стойкости стали к коррозии. Когда поверхность подвергают воздействию коррозии, на ней образуются очень необычные рисунки травления, которые напоминают ряды концентрических колец. Пескоструйная обработка и шлифование являются двумя способами удаления такого состояния поверхности. Изобретатели показали, что удаление или уменьшение такого состояния поверхности способом настоящего изобретения обеспечивает обработанную поверхность со стойкостью к коррозии, которая увеличена относительно стойкости, которую получают обработкой стали обычным способом.

Несмотря на то, что пескоструйная обработка и/или шлифование могут использоваться для увеличения характеристики стойкости к коррозии стали, как уже указывалось, такие операции могут иметь существенное воздействие на себестоимость и время выпуска продукции. Поэтому считали, что использование относительно агрессивного процесса травления позволит определить возможность достижения улучшенной стойкости к коррозии. Проводили несколько экспериментов с использованием различных травильных растворов и времени выдержки в них. Несмотря на то, что все такие испытания выполнялись с использованием кислого водного раствора, включающего HNO3 и HF, полагают, что другие кислоты, например Н2SO4 и HCl, также могут использоваться в травильном растворе согласно настоящему изобретению. Как видно из результатов испытания ТК Кор 2, представленных в таблице 3, приведенной ниже, непродолжительное травление в слабом растворе (растворе 10,02% HNO3/1,16% HF при температуре 140°F (60°C) в течение 3 минут), существенно не улучшает стойкость к коррозии.

Испытание ТК Кор 2 непродолжительное/слабое травление

Температура испытания - 46°С (115°F)

Каждый из перечисленных в таблице 3 образцов не прошел испытания ТК Кор 2 при температуре 46°С (115°F). Это следовало из Уравнения 2, которое для сплава UNS N08367 показывает КТЩК только 27°С (80,6°F).

Затем проводили испытание ТК Кор 2 в более агрессивных условиях, чем условия обработки обычным способом. Результаты приведены в таблице 4.

Результаты испытания ТК Кор 2: меняющиеся условия травления

Увеличение стойкости к коррозии в результате агрессивного травления очевидно. Различные комбинации времени травления, температуры и химии травильной ванны, включенные в таблицу 4, обеспечили после травления образцы со значениями КТЩК, существенно превышающими 27°С, т.е. результат, прогнозируемый Уравнением 2 для сплава UNC N08367, имеющего типичное число ЭСПК, равное 47,5 (Уравнение 2 прогнозирует КТЩК, составляющую 37,7°С для сплава UNC N08367 при максимальном диапазоне состава для Cr, Mo и N). Некоторые образцы имели значения КТЩК, доходящие до 38°С, 40,5°С, 43°С (110°F) и 46°С (115°F), что является существенным увеличением стойкости к питтинговой (точечной) коррозии относительно ожидаемого значения. На основании приведенных выше уравнений предсказанное увеличение КТЩК на 13,5-20°С может достигаться путем модификации состава сплава UNC N08367 с включением дополнительных 4 масс.% хрома, или, в качестве альтернативы, дополнительных 1,2 масс.% молибдена. Помимо соображений стоимости таких легирующих добавок, которые увеличивают стойкость к коррозии сплава UNC N08367, их использование нецелесообразно вследствие возникновения фазовой неустойчивости.

Для дальнейшего исследования способа настоящего изобретения время травления, необходимое для достижения по меньшей мере 43°С (110°F) КТЩК, было нансили на график в виде функции массового процентного соотношения HF к HNO3 в травильном растворе. Полученный график показан на Фигуре 8. Данный график показывает, что время травления, необходимое для увеличения стойкости к коррозии, не находится в прямо пропорциональной зависимости от соотношения масс.% HF к масс.% HNO3 в травильной ванне. В частности, минимальное время травления в минутах, требующееся для достижения КТЩК по меньшей мере 43°С (110°F), приблизительно составляет 55(х)-1,0443, где (х) является массовым соотношением HF к HNO3 в травильном растворе. Считается, что такие же графики могут быть разработаны для использования ванн с другими химическими составами.

Настоящее изобретение может использоваться с любой аустенитной сталью для увеличения стойкости к коррозии стали относительно стойкости к коррозии, которая может быть достигнута при обработке стали обычным способом. Например, приведенные выше данные показывают, что в действительности стойкость к коррозии образцов аустенитной нержавеющей стали, обрабатываемой способом настоящего изобретения, значительно превышает стойкость к коррозии стали, прошедшей обычную обработку кислотой. Таким образом, способ настоящего изобретения может быть использован для обеспечения аустенитных нержавеющих сталей и изделий, изготовляемых из таких сталей, имеющих свойства стойкости к коррозии, которые до сих пор не достигались в стали такого же химического состава. Способ изобретения может применяться к изделиям любого вида, изготовленными из аустенитных нержавеющих сталей. Такие изделия включают в себя, например, полосы, прутки, пластины, листы, отливки и трубы.

Следует понимать, что настоящее изобретение описывает аспекты изобретения, разъясняющие изобретение. Чтобы сделать описание проще некоторые аспекты изобретения, которые будут понятны специалисту в данной области техники и которые не способствуют лучшему раскрытию изобретения, не включены. Несмотря на то, что настоящее изобретение описано в связи с определенными примерами реализации, специалисту после рассмотрения приведенного описания будет понятно, что возможны варианты и модификации изобретения. Предшествующее описание и последующие пункты формулы предназначены для того, чтобы охватить все такие варианты и модификации изобретения.

Изобретение относится к способам травления металлического материала химическими средствами, конкретнее касается обработки по меньшей мере части поверхности из аустенитных нержавеющих сталей и изделий из них, например, полос, брусков, листов, труб, для повышения их стойкости к коррозии. Способ включает удаление достаточного количества материала с по меньшей мере части поверхности стали путем кислотного травления, которое обеспечивает обработанную поверхность с критической температурой щелевой коррозии, превышающей х, где х (0 С)= 3,2(масс.% Cr)+ 7,6 (масс.% Мо)+ 10.5(масс.% N) - 88,5. Аустенитная нержавеющая сталь, имеющая число эквивалента стойкости к питтинговой коррозии(ЭСПК), не превышающее 52,6, где с по меньшей мере части поверхности стали был удален материал путем кислотного травления для обеспечения поверхности с критической температурой щелевой коррозии в по меньшей мере 380 С. Материал может быть удален с части поверхности любым подходящим способом, включая, например, пескоструйную обработку абразивными частицами, шлифование и/или кислотное травление в более агрессивных условиях, чем условия, используемые в обычной обработке такой же стали. Изобретение позволяет улучшить стойкость к коррозии стали без необходимости модификации химического состава стали. 7 н. и 19 з.п.ф-лы, 4 табл., 8 ил.

| US 4545826 A, 08.10.1985.RU 2015194 C1, 30.06.1994.RU 2039122 C1, 09.07.1995.US 5807444 A, 15.09.1998. |

Авторы

Даты

2005-11-27—Публикация

2001-08-02—Подача