Область техники, к которой относится изобретение

Настоящее изобретение относится к плакирующему материалу для стального листа, плакированного аустенитной нержавеющей сталью, используемого для различных применений, таких как морские сооружения, суда и оборудование для опреснения морской воды, а также относится к плакированному нержавеющей сталью стальному листу, включающему такой плакирующий материал, и к способу производства такого стального листа, плакированного нержавеющей сталью.

Уровень техники

В последнее время растет потребность в долговечных, с длительным сроком службы, не требующих технического обслуживания промышленных сооружениях и промышленном оборудовании. В качестве материала, отвечающего этой потребности, привлекла внимание нержавеющая сталь. Однако цены на легирующие элементы, такие как никель, молибден и хром, которые являются основным сырьем для нержавеющей стали, имеют тенденцию к увеличению и не являются стабильными. Соответственно, в качестве альтернативы нержавеющей стали особое внимание было обращено на листовую сталь, плакированную нержавеющей сталью. Стальные листы, плакированные нержавеющей сталью, обладают хорошей коррозионной стойкостью сплошной нержавеющей стали, являясь более экономичными в применении, и доступны по низким и стабильным ценам. Стальной лист, плакированный нержавеющей сталью, изготавливается посредством соединения друг с другом двух типов сталей с разными свойствами, т.е. нержавеющей стали в качестве плакирующего материала и обычной стали в качестве основного материала. Эта плакированная сталь, имеющая металлургическое соединение между разными типами сталей, обеспечивает новые свойства, которых невозможно достичь посредством одного металла или сплава и, в отличие от стали с покрытием, не несет риска отслаивания слоя покрытия. В плакированной нержавеющей сталью листовой стали используется небольшое количество нержавеющей стали, но обеспечивается коррозионная стойкость, сравнимая со сплошным материалом (имеется в виду материал, изготовленный из нержавеющей стали, используемой в качестве плакирующего материала по всей его толщине). Это предпочтительно как с точки зрения экономичности, так и функциональности.

Как указывалось выше, стали, плакированные нержавеющей сталью, рассматриваются в качестве весьма полезных функциональных сталей, и в последнее время потребность в сталях, плакированных нержавеющей сталью, растет в различных областях промышленности. В частности, существует потребность в обладающих высокой коррозионной стойкостью к воздействию морской воды сталях, плакированных нержавеющей сталью, в применениях, подразумевающих использование в среде, имеющей высокую коррозионную активность морской воды, включая морские сооружения, оборудование для опреснения морской воды и суда, таких как плавучие системы добычи, хранения и отгрузки нефти (далее "FPSO").

Пассивирующая пленка на поверхности нержавеющей стали легче разрушается в присутствии ионов хлорида. Вид коррозии пассивирующей пленки представляет собой питтинговую коррозию или щелевую коррозию. В то время как коррозия в кислотах, таких как серная кислота и фтористоводородная кислота, является общей коррозией, коррозия в морской воде является местной коррозией. Для исключения причин местной коррозии очень важно рассмотреть стойкость к питгинговой коррозии.

Стойкость нержавеющей стали к питтинговой коррозии обычно выражается в виде питтингового индекса: Сг (мас. %)+3,3Мо (мас. %)+16N (мас. %). Нержавеющая сталь с высоким питтинговым индексом имеет превосходную стойкость к питтинговой коррозии. Однако этот параметр применяется только к цельной нержавеющей стали, подвергнутой тепловой обработке для растворения осадков и т.д., и не является непосредственно применимым в отношении стойкости к питтинговой коррозии плакирующего материала стали, плакированной нержавеющей сталью, который представляет собой композиционный материал из нержавеющей стали и углеродистой стали.

Сталь, плакированная нержавеющей сталью, как правило, перед применением нормализуется нагреванием до температур в диапазоне от 850°С до 950°C с последующим воздушным охлаждением для обеспечения хороших механических свойств, таких как высокая прочность основного материала и вязкость. В результате неправильной тепловой обработки или термической предыстории в зоне термического воздействия во время сварки нержавеющая сталь может обеспечивать значительно более низкую коррозионную стойкость. Одной из причин низкой коррозионной стойкости является осаждение карбидов и интерметаллических соединений, таких как σ-фаза, в результате неправильной термической обработки или термической предыстории в зоне термического воздействия во время сварки. Термическая предыстория плакированной стали варьирует в зависимости от ее толщины. В частности, карбиды и неметаллические соединения, такие как σ-фаза, легче осаждаются в плакированной стали с толщиной 30 мм или более вследствие низкой скорости охлаждения.

Для предотвращения снижения коррозионной стойкости плакированной стали после нормализации, которая выполняется для обеспечения хороших механических свойств основного материала, патентный источник 1 раскрывает способ, который определяет композицию плакирующего материала для поддержания высокой коррозионной стойкости аустенитной нержавеющей стали, используемой в качестве плакирующего материала после нормализации при температуре от 850°С до 950°С. Однако получаемая этим способом сталь, плакированная нержавеющей сталью, имеет недостаточную коррозионную стойкость в морской воде, т.е. скорость коррозии около 2 г/м2·час по данным испытания на коррозионную стойкость с хлоридом железа.

Патентный источник 2 раскрывает способ, который указывает условия тепловой обработки твердого раствора и композицию основной углеродистой стали для производства трубы из стали, плакированной нержавеющей сталью, с применением нержавеющей стали с хорошей стойкостью к действию морской воды в качестве плакирующего материала и углеродистой стали в качестве основного материала. Однако патентный источник 2 требует, чтобы нержавеющая сталь, используемая в качестве плакирующего материала, выбиралась в зависимости от применения труб из стали, плакированной нержавеющей сталью (например, в морских сооружениях), чтобы обеспечить коррозионную стойкость, включая коррозионную стойкость в морской воде, требуемую для данного применения. То есть способ регулирования, раскрытый в патентном источнике 2, зависит только от композиции нержавеющей стали. Таким образом, если для стали, плакированной нержавеющей сталью, применяется этот способ, то сложно гарантировать целостность соединения (адгезии) с высокой надежностью и в то же время поддерживать хорошие свойства (коррозионная стойкость и механические свойства) основного материала и плакирующего материала. Помимо этого усложняется применение этого способа для всех высококачественных и других сталей.

Список цитируемых документов

Патентные источники.

PTL 1 - публикация не прошедшей экспертизу патентной заявки Японии №63-125615;

PTL 2 - патент Японии №4179133.

Краткое описание существа изобретения

Техническая задача

Принимая во внимание предшествующий уровень техники, цель настоящего изобретения состоит в создании плакирующего материала для стального листа, плакированного нержавеющей сталью, с высокой коррозионной стойкостью к морской воде, который обеспечивает целостность соединения с улучшенной надежностью при одновременном поддержании хороших свойств (коррозионная стойкость и механические свойства) основного материала и плакирующего материала, а также в создании плакированного нержавеющей сталью стального листа, включающего такой плакирующий материал, и способа изготовления такого стального листа, плакированного нержавеющей сталью.

Решение задачи

Для решения описанных выше задач авторы провели исследование композиции стали, которая влияет на стойкость к питтинговой коррозии стали, плакированной нержавеющей сталью, подвергнутой прокатке и термообработке, при варьировании композиций (химические композиции стали) и предысторий.

Настоящее изобретение в кратком виде представляется следующим образом.

1. Плакирующий материал для плакированного нержавеющей сталью стального листа, содержащий 0,03 мас. % или менее углерода, 1,5 мас. % или менее кремния, 2,0 мас. % или менее марганца, 0,04 мас. % или менее фосфора, 0,03 мас. % или менее серы, от 22,0 мас. % до 25,0 мас. % никеля, от 21,0 мас. % до 25,0 мас. % хрома, от 2,0 мас. % до 5,0 мас. % молибдена, от 0,15 мас. % до 0,25 мас. % азота, остальное железо и случайные примеси, у которого определяемая в соответствии с ASTM G48-03 Method Е критическая температура питтинговой коррозии (СРТ) после нормализации составляет 45°С или выше, а потери от коррозии в зоне сварки, определяемые посредством коррозионного испытания в соответствии со стандартом NORSOK М-601, составляют 1,0 г/м2 или менее.

2. Плакирующий материал для стального листа, плакированного нержавеющей сталью согласно п. 1, в котором плакирующий материал дополнительно содержит мас. %. от 0,0010 до 0,0055% бора.

3. Плакирующий материал для стального листа, плакированного нержавеющей сталью, согласно п. 1 или 2, в котором осадки, полученные из плакирующего материала посредством электролиза при постоянном токе с раствором 10 об.% ацетилацетона и 1 мас. % хлорида тетраметиламмония в метаноле содержат хром в количестве 0,5 мас. % или менее и молибден в количестве 0,3 мас. % или менее.

4. Плакирующий материал для стального листа, плакированного нержавеющей сталью, согласно любому из п. 1-3, в котором доля площади фазы σ, осадившейся на поверхности плакирующего материала, составляет 2,0% или менее.

5. Стальной лист, плакированный нержавеющей сталью, включающий плакирующий материал согласно любому из пп. 1-4 и углеродистую сталь или низколегированную сталь в качестве основного материала и имеющий общую толщину от 30 до 100 мм.

6. Способ производства стального листа, плакированного нержавеющей сталью, согласно п. 5, включающий горячую прокатку с применением защитного материала, со степенью обжатия 5 или более и последующую нормализацию нагреванием до температуры от 850°С до 950°С и воздушное охлаждение.

Полезный эффект изобретения

Настоящее изобретение обеспечивает стальной лист, плакированный нержавеющей сталью, с хорошей коррозионной стойкостью к морской воде, имеющий общую толщину 30-100 мм.

Этот стальной лист, плакированный нержавеющей сталью, является подходящим для применений, требующих коррозионной стойкости к морской воде, включая морские сооружения, суда, такие как FPSO, и оборудование для опреснения морской воды.

Осуществление изобретения

Далее описывается конструкция настоящего изобретения. Для обеспечения хорошей коррозионной стойкости к морской воде необходимо определение композиции, режимов изготовления и других свойств стального листа, плакированного нержавеющей сталью, согласно настоящему изобретению.

1. Сначала будут описаны основания для ограничений композиции нержавеющей стали, применяемой в качестве плакирующего материала. В следующем описании процент % обозначает массовые проценты (мас. %), если не указывается иного.

Углерод: 0,03% или менее.

Сниженное содержание углерода является предпочтительным в отношении коррозионной стойкости, особенно в зоне термического воздействия при сварке. Поэтому содержание углерода необходимо ограничивать до 0,03% или менее. Предпочтительно содержание углерода составляет 0,020% или менее.

Кремний: 1,5% или менее.

Хотя содержание кремния на уровне 0,02% или более является необходимым для раскисления, содержание кремния более 1,5% значимо снижает пригодность к горячей обработке. Таким образом, содержание кремния должно составлять 1,5% или менее.

Предпочтительно, содержание кремния составляет 0,60% или менее.

Марганец: 2,0% или менее.

Хотя содержание марганца на уровне 0,2% или более является необходимым для раскисления, содержание марганца более 2,0% снижает коррозионную стойкость. Таким образом, содержание марганца должно составлять 2,0% или менее. Предпочтительно содержание марганца составляет 0,60% или менее.

Фосфор: 0,04% или менее, сера: 0,03% или менее.

Хотя предпочтительным с точки зрения пригодности к горячей обработке является сниженное содержание фосфора и сниженное содержание серы, содержание фосфора более 0,04% и содержание серы более 0,03% ухудшают пригодность к горячей обработке. Таким образом, содержание фосфора должно составлять 0,04% или менее, а содержание серы должно составлять 0,03% или менее. Предпочтительно содержание фосфора составляет 0,03% или менее, а содержание серы составляет 0,01% или менее.

Никель: от 22,0% до 25,0%.

Содержание никеля на уровне 22,0% или более необходимо в отношении стабильности фазы аустенита, которая главным образом зависит от баланса между содержанием хрома и молибдена. Однако содержание никеля должно составлять 25,0% или менее, принимая во внимание экономичность и увеличение сопротивления деформации в процессе горячей обработки при повышении содержания никеля. Для достижения баланса между стабильностью фазы аустенита и экономичностью предпочтительным является содержание никеля от 22,0% до 24,5%. Более предпочтительно содержание никеля от 22,5% до 24,0%.

Хром: от 21,0% до 25,0%.

Необходимое содержание хрома составляет 21,0% или более, поскольку хром эффективно повышает стойкость к питтинговой коррозии и стойкость к щелевой коррозии. Однако содержание хрома более 25,0% существенно способствует осаждению фазы а во время производства плакирующего материала, а также при плакировании прокаткой и охлаждении, таким образом снижая коррозионную стойкость и пригодность к горячей обработке. Таким образом, содержание хрома должно составлять от 21,0% до 25,0%. Для улучшения стойкости к питтинговой коррозии и стойкости к щелевой коррозии при ингибировании осаждения фазы а предпочтительное содержание хрома составляет от 21,0% до 24,0%. Более предпочтительно содержание хрома от 22,0% до 23,5%.

Молибден: от 2,0% до 5,0%.

Необходимое содержание молибдена составляет 2,0% или более, поскольку молибден эффективно повышает стойкость к питтинговой коррозии и стойкость к щелевой коррозии. Однако содержание молибдена более 5,0% значительно способствует осаждению фазы а во время производства плакирующего материала, а также при плакировании прокаткой и охлаждении, таким образом, снижая коррозионную стойкость и пригодность к горячей обработке. Таким образом, содержание молибдена должно составлять от 2,0% до 5,0%. Для улучшения стойкости к питтинговой коррозии и стойкости к щелевой коррозии при ингибировании осаждения фазы σ предпочтительное содержание молибдена составляет от 2,0% до 4,5%. Более предпочтительно содержание молибдена от 2,5% до 3,5%.

Азот: от 0,15% до 0,25%.

Азот эффективно улучшает коррозионную стойкость. Для достижения этого эффекта содержание азота должно составлять 0,15% или более. Однако содержание азота более 0,25% не является целесообразным вследствие его взаимозависимости с содержанием других элементов. Таким образом, содержание азота должно составлять от 0,15% до 0,25%. Предпочтительно, чтобы содержание азота составляло от 0,18% до 0,22%.

При том, что плакирующий материал для плакированного нержавеющей сталью стального листа согласно настоящему изобретению имеет упомянутую выше композицию и остальное железо и случайные примеси, он также может содержать бор в пределах следующего диапазона.

Бор: от 0,0010% до 0,0055%.

Бор эффективно улучшает коррозионную стойкость и обрабатываемость в горячем состоянии. Для достижения этого эффекта содержание бора должно составлять 0,0010% или более. Однако содержание бора более 0,0055% снижает коррозионную стойкость и пригодность к горячей обработке. Таким образом, в случае его присутствия содержание бора предпочтительно составляет от 0,0010% до 0,0055%. Более предпочтительно содержание бора от 0,0015% до 0,0035%.

Остальное представлено железом и случайными примесями. Плакирующий материал согласно настоящему изобретению может содержать следовые количества других элементов, которые не препятствуют описанным выше полезным эффектам.

Основным материалом для плакированного нержавеющей сталью стального листа согласно настоящему изобретению может быть углеродистая сталь или низколегированная сталь.

Стальной лист, плакированный нержавеющей сталью, согласно настоящему изобретению имеет толщину (общая толщина) от 30 до 100 мм. В частности, стальной лист, плакированный нержавеющей сталью и имеющий такую толщину, востребован в морских сооружениях, судах, таких как FPSO, и в оборудовании для опреснения морской воды.

Плакированный нержавеющей сталью стальной лист согласно настоящему изобретению производится плакированием одной или более поверхностей основного материала нержавеющей сталью, имеющей описанную выше композицию, в качестве плакирующего материала.

2. Далее описывается коррозионная стойкость в морской воде нержавеющей стали, применяемой в качестве плакирующего материала.

(a) Критическая температура питтинговой коррозии (СРТ) после нормализации при определении в соответствии с ASTM G48-03 Method Е составляет 45°С или выше.

Основной материал для стального листа, плакированного нержавеющей сталью, должен иметь свойства, делающие его подходящим для применения в качестве конструкционного материала в морских сооружениях, судах, таких как FPSO, и в оборудовании для опреснения морской воды. Соответственно, после горячей прокатки выполняется нормализация, включающая нагревание до температуры от 850°С до 950°С и воздушное охлаждение. Для этой обработки применяется такая же термическая предыстория, как и для нержавеющей стали, используемой в качестве плакирующего материала. Для обеспечения достаточной коррозионной стойкости в морской воде после такой термической предыстории критическая температура питтинговой коррозии (СРТ) должна быть 45°С или выше.

Таким образом, критическая температура питтинговой коррозии (СРТ), определяемая в соответствии с ASTM G48-03 Method Е, составляет 45°С или выше.

Этот метод испытаний описывается в разделе «Примеры».

(b) Потери от коррозии в зоне сварки, определяемые посредством коррозионного испытания в соответствии со стандартом NORSOK М-601, составляют 1,0 г/м2 или менее.

Плакированный стальной лист часто используется в качестве материала для сварных элементов конструкций, а не индивидуально. Соответственно, нержавеющая сталь, используемая в качестве плакирующего материала, также сваривается. Для обеспечения достаточной коррозионной стойкости в морской воде потери от коррозии в околошовной зоне, определяемые по коррозионному испытанию в соответствии со стандартом NORSOK М-601, должны составлять 1,0 г/м2 или менее. Примеры способа сварки включают дуговую сварку под слоем флюса, дуговую сварку металлическим плавящимся электродом в среде инертного газа (MIG) и дуговую сварку плавящимся электродом (MAG). Подвод тепла при сварке предпочтительно составляет 50 кДж/см или менее.

СРТ в 45°С или выше и потери от коррозии в 1,0 г/м2 или менее достигаются посредством контроля композиции нержавеющей стали, используемой в качестве плакирующего материала, и использования способа производства, описанного ниже. Этот метод испытаний описывается в разделе «Примеры».

Коррозионная стойкость нержавеющей стали, используемой в качестве плакирующего материала, также определяется следующими свойствами:

(c) Осадки, полученные посредством электролиза при постоянном токе с раствором 10 об.% ацетил ацетона и 1 мас. % хлорида тетраметиламмония в метаноле предпочтительно содержат хром в количестве 0,5 мас. % или менее и молибден в количестве 0,3 мас. % или менее.

Применение электролиза при постоянном токе позволяет количественно оценить содержание в стали выделений. Анализ полученных осадков может быть выполнен рентгенодифракционным методом (XRD) для точной идентификации типов выделений.

В настоящем изобретении стойкость к коррозии в морской воде фазы σ оценивается, исходя из содержания в фазе а хрома и молибдена. Содержание хрома в осадках составляет 0,5 мас. % или менее, поскольку содержание хрома более 0,5 мас. % снижает стойкость к питтинговой коррозии. Содержание хрома в 0,3 мас. % или менее является более предпочтительным в отношении стойкости к питтинговой коррозии.

Содержание молибдена в осадках составляет 0,3 мас. % или менее, поскольку содержание молибдена более 0,3 мас. % снижает стойкость к питтинговой коррозии. Содержание молибдена в 0,2 мас. % или менее является более предпочтительным с точки зрения стойкости к питтинговой коррозии.

(d) Процентная доля площади фазы а, осажденной на поверхности плакирующего материала, составляет 2,0% или менее.

Большое количество осажденной фазы σ является нежелательным, поскольку это снижает содержание хрома и молибдена в аустенитной фазе вокруг фазы σ и поэтому ухудшает стойкость к питтинговой коррозии. В частности, процентная доля площади более 2,0% является нежелательной, поскольку это снижает стойкость к питтинговой коррозии. Процентная доля площади определяется в ходе исследования микроструктуры под 400-кратным увеличением и выполнением анализа изображения на микрофотографии. Микроструктура фазы σ предварительно анализируется с применением такого метода, как энергодисперсионная рентгеновская спектроскопия, с тем, чтобы убедиться в высоком содержании хрома и молибдена в данной микроструктуре.

3. Далее приводится способ производства стального листа, плакированного нержавеющей сталью.

(а) Стальной лист, плакированный нержавеющей сталью, изготавливается прокаткой с применением защитного материала при коэффициенте обжатия 5 или более.

Защитный материал используется для предотвращения коробления после прокатки.

При использовании горячей прокатки для производства стального листа, плакированного нержавеющей сталью, который является композитным материалом из аустенитной нержавеющей стали (плакирующий материал) и углеродистой стали (основной материал), возникает коробление во время горячей прокатки или охлаждения, поскольку эти два типа сталей имеют разные значения сопротивления деформации и коэффициентов термического расширения. Для предотвращения такого коробления применяется способ, использующий защитный материал, при котором стальной лист углеродистой стали перед горячей прокаткой приваривается к поверхности аустенитной нержавеющей стали вдоль ее периферии.

Данная горячая прокатка выполняется при степени обжатия 5 или более, поскольку высокотемпературная прокатка со степенью обжатия 5 или более обеспечивает связывающую силу между сталями и, таким образом, обеспечивает высокую адгезию.

(b) После горячей прокатки выполняется нормализация, включающая нагревание до температуры от 850°С до 950°С и воздушное охлаждение.

Как описано выше, поскольку основной материал для стального листа, плакированного нержавеющей сталью, должен иметь свойства, делающие его подходящим для его использования в качестве конструкционного материала в морских сооружениях, судах, таких как FPSO, и оборудовании для опреснения морской воды, после горячей прокатки часто выполняется нормализация, включающая нагревание до температуры от 850°С до 950°С и воздушное охлаждение. Выполняется нагревание до температуры от 850°С до 950°С, поскольку нагревание от 850°С или выше эффективно улучшает микроструктуру. Нагревание выше 950°С не является эффективным с точки зрения улучшения микроструктуры, поскольку приводит к увеличению размеров кристаллических зерен. Воздушное охлаждение выполняется в связи с тем, что быстрое охлаждение приводит к деформациям вследствие разницы в коэффициентах термического расширения между плакировочным материалом и основным материалом. В частности, скорость охлаждения составляет 0,8°С/с или менее.

Примеры

Далее описываются примеры настоящего изобретения.

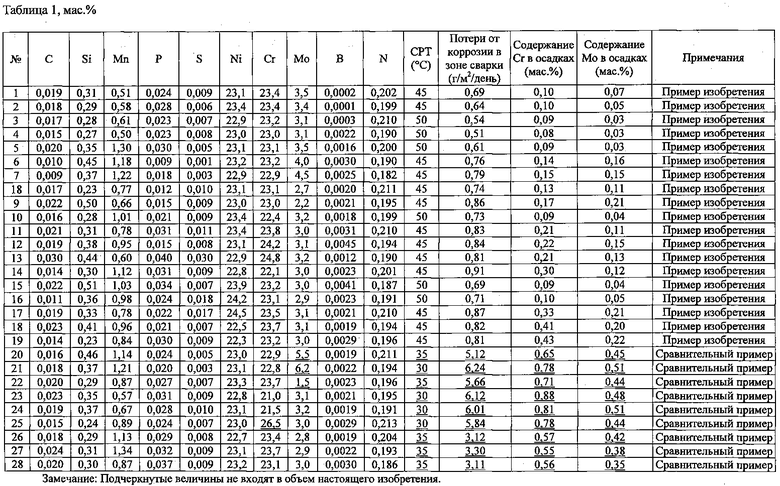

Были использованы аустенитные нержавеющие стали, имеющие композиции, показанные в таблице 1, и стали марки SS400 (далее обозначаемые как «обычная сталь»). Стали марки SS400 толщиной 150 мм, используемые в качестве основного материала, аустенитные нержавеющие стали толщиной 13 мм, используемые в качестве плакирующих материалов, и обычные стали толщиной 26 мм, используемые в качестве защитных материалов на поверхности плакировочных материалов, объединялись в виде плоских прокатных заготовок толщиной (150+13+26) мм.

Эти плоские заготовки нагревались до температуры 1230°С, подвергались горячей чистовой прокатке при температуре 970°С, выдерживались при температуре 910°С в течение 10 минут и охлаждались воздухом для получения стальных листов, плакированных нержавеющей сталью, толщиной (29,5+2,5) мм.

Оценивалась стойкость плакирующего материала изготовленных таким способом стальных листов, плакированных нержавеющей сталью, к питтинговой коррозии в соответствии с ASTM G48-03 Method Е, который описан выше. Затем оценивалась стойкость к питтинговой коррозии околошовной зоны посредством испытания на коррозионную стойкость с использованием полученного сваркой образца для испытаний, описанного ниже. Этот образец для испытаний Х-образных канавок был изготовлен сваркой основного материала с использованием низколегированного сварочного прутка и сваркой вольфрамовым электродом в среде аргона плакирующего материала с использованием сварочного прутка из сплава 625 диаметром 1,2 мм в соответствии с JIS Z3334. Плакирующий материал приваривался в четыре прохода сваркой вольфрамовым электродом в среде инертного газа при сварочном токе 200 А, сварочном напряжении 25 В и скорости сварки 30 см/мин. После этого с поверхностного слоя плакирующего материала удалялся избыток наплавленного металла и из стального листа, плакированного нержавеющей сталью, вырезался испытуемый образец толщиной 2,0 мм, шириной 20 мм, длиной 50 мм. Этот испытуемый образец включал в себя зону сварного шва и зону термического воздействия при сварке в соотношении 1:1. Потери от коррозии определялись в соответствии с ASTM G48-03 Method А, описанным ниже.

Для оценки количества выделений фазы а были определены содержания хрома и молибдена в осадках, полученных электролитическим извлечением. Использовали раствор электролита с 10 об.% ацетилацетона и 1 мас. % хлорида тетраметиламмония в метаноле. Осадок, полученный посредством электролиза при постоянном токе, был отфильтрован через органический фильтр с размером ячейки 0,2 мкм и разложен посредством нагрева в кислотной смеси (0,8 мас. % винной кислоты и 10 мас. % серной кислоты). Содержания хрома и молибдена были определены посредством эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP).

Критическая температура питтинговой коррозии (СРТ): ASTM G48-03 Method Е.

Было выполнено испытание погружением на 24 часа в раствор с 6 мас. % FeCl3 и 1 мас. % HCl при различных температурах, задаваемых с шагом 5°С. Это испытание погружением выполнялось трижды. Стальной лист, плакированный нержавеющей сталью, с глубиной питтинговой коррозии 0,025 мм или более оценивался как неприемлемый. Стальной лист, плакированный нержавеющей сталью, не имевший признаков коррозии, оценивался как приемлемый. Максимальная температура, достигнутая стальным листом, плакированным нержавеющей сталью, при его оценке в качестве неприемлемого, была определена как СРТ (°С). СРТ в 45°С или выше оценивалась как хороший результат. Более предпочтительной была СРТ в 50°С или выше.

Испытание на коррозионную стойкость с хлоридом железа: ASTM G48-03 Method А.

Было выполнено испытание погружением в раствор 6 мас. % FeCl3 при температуре 40°С на 24 часа. Исходя из потери массы после испытания погружением, определялись потери от коррозии. Целевой величиной потерь от коррозии была 1,0 г/м2 или менее, предпочтительно 0,8 г/м2 или менее.

Как показано в таблице 1, примеры изобретения имеют целевые показатели, т.е. СРТ 45°С или выше и потери от коррозии в околошовной зоне 1,0 г/м2 или менее, определенные в соответствии с ASTM G48-03 Method А при температуре 40°С в течение 24 часов, что демонстрируют их хорошую коррозионную стойкость в морской воде.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ПЛАКИРОВАННЫЙ АЛЮМИНИЕМ СТАЛЬНОЙ ЛИСТ, СПОСОБ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ПЛАКИРОВАННОГО АЛЮМИНИЕМ СТАЛЬНОГО ЛИСТА И ДЕТАЛЬ АВТОМОБИЛЯ | 2013 |

|

RU2598017C2 |

| ПЛАКИРОВАННЫЕ ЛИСТЫ ДЛЯ ТЕПЛООБМЕННИКОВ | 2015 |

|

RU2672652C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ, ПОЛУЧЕННАЯ ДУПЛЕКС-ПРОЦЕССОМ | 2007 |

|

RU2406780C2 |

| ПЛАКИРОВАННАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ И СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПЛАКИРОВАННОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2584105C2 |

Изобретение относится к области металлургии, а именно к плакирующему материалу для стального листа, используемого в морских конструкциях, устройствах опреснения морской воды. Плакирующий материал содержит, мас.%: 0,03 или менее углерода, 1,5 или менее кремния, 2,0 или менее марганца, 0,04 или менее фосфора, 0,03 или менее серы, от 22,0 до 25,0 никеля, от 21,0 до 25,0 хрома, от 2,0 до 5,0 молибдена, от 0,15 до 0,25 азота, остальное железо и неизбежные примеси. Критическая температура питтинговой коррозии (СРТ) плакирующего материала после нормализации, определяемая в соответствии с ASTM G48-03 Method E, составляет 45°С или выше, а потери от коррозии в зоне сварки, определенные посредством коррозионного испытания в соответствии со стандартом NORSOK M-601, составляют 1,0 г/м2 или менее. Плакирующий материал для стального листа обладает высокой коррозионной стойкостью к морской воде, обеспечивает целостность соединения с улучшенной надежностью при одновременном поддержании высоких коррозионных и механических свойств основного и плакирующего материалов. 5 н. и 4 з.п. ф-лы, 1 табл., 1 пр.

1. Плакирующий материал из нержавеющей стали для плакирования стального листа, содержащий в мас.%: 0,03 или менее углерода, 1,5 или менее кремния, 2,0 или менее марганца, 0,04 или менее фосфора, 0,03 или менее серы, от 22,0 до 25,0 никеля, от 21,0 до 25,0 хрома, от 2,0 до 5,0 молибдена, от 0,15 до 0,25 азота, остальное железо и случайные примеси, у которого критическая температура питтинговой коррозии (СРТ) после нормализации, определенная в соответствии с ASTM G48-03 Method Е, составляет 45°С или выше, а потери от коррозии в зоне сварки, определенные посредством коррозионного испытания в соответствии со стандартом NORSOK М-601, составляют 1,0 г/м2 или менее.

2. Плакирующий материал по п. 1, который дополнительно содержит от 0,0010 до 0,0055 мас.% бора.

3. Плакирующий материал по п. 1, в котором осадки, извлеченные из него посредством электролиза при постоянном токе с раствором 10 об.% ацетилацетона и 1 мас.% хлорида тетраметиламмония в метаноле, содержат хром в количестве 0,5 мас.% или менее и молибден в количестве 0,3 мас.% или менее.

4. Плакирующий материал по п. 2, в котором осадки, извлеченные из плакирующего материала посредством электролиза при постоянном токе с раствором 10 об.% ацетилацетона и 1 мас.% хлорида тетраметиламмония в метаноле, содержат хром в количестве 0,5 мас.% или менее и молибден в количестве 0,3 мас.% или менее.

5. Плакирующий материал по любому из пп. 1-4, в котором процентная доля площади фазы σ, выделившейся на поверхности плакирующего материала, составляет 2,0% или менее.

6. Стальной лист, плакированный плакирующим материалом из нержавеющей стали, включающий плакирующий материал по любому из пп. 1-4 и основной материал в виде углеродистой или низколегированной стали, при этом лист имеет общую толщину от 30 до 100 мм.

7. Стальной лист, плакированный плакирующим материалом из нержавеющей стали, включающий плакирующий материал по п. 5 и основной материал в виде углеродистой или низколегированной стали, при этом лист имеет общую толщину от 30 до 100 мм.

8. Способ производства стального листа по п. 6, включающий горячую прокатку с применением защитного материала со степенью обжатия 5 или более и последующую нормализацию нагреванием до температуры от 850°С до 950°С и воздушное охлаждение.

9. Способ производства стального листа по п. 7, включающий горячую прокатку с применением защитного материала со степенью обжатия 5 или более, последующую нормализацию нагреванием до температуры от 850°С до 950°С и воздушное охлаждение.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

Авторы

Даты

2016-12-20—Публикация

2013-04-19—Подача