ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к коррозионно-стойким аустенитным сплавам сталей и, в частности, к содержащему несколько основных элементов, высокоэнтропийному, коррозионно-стойкому сплаву, который содержит азот.

УРОВЕНЬ ТЕХНИКИ

Известно, что легирующие элементы, такие хром (Cr), молибден (Мо) и азот (N), улучшают коррозионную стойкость сплавов сталей, в особенности, стойкость к локальной коррозии в содержащих хлорид средах. Степень коррозионной стойкости можно предсказать с помощью числового эквивалента стойкости к питтинговой коррозии (ЭСПК). Известным уравнением, предназначенным для определения ЭСПК сплава, является следующее: ЭСПК = Cr (мас. %) + 3,3×Мо (мас. %) + 16×N (мас. %). Установлено, что другие элементы, такие как вольфрам, медь и ванадий, являются легирующими добавками, благоприятными для улучшения коррозионной стойкости. Cr и Мо обладают сильной способностью образовывать ферриты и это может привести к образованию сигма-фазы и хи-фазы, что оказывает неблагоприятное воздействие на стойкость к питтинговой коррозии и механические характеристики. Для компенсации неблагоприятного воздействия использования более значительных количеств Cr и Мо в сплавы можно добавить металлы, способные образовывать аустенит, такие как никель, кобальт и медь. Использование этой технологии привело к тому, что в большинстве чрезвычайно коррозионных сред используют сплавы на основе никеля и на основе кобальта. Известно, что добавление N обычно оказывает благоприятное воздействие на коррозионную стойкость и прочность, однако растворимость азота и нежелательное осаждение нитридов, в особенности, на межкристаллитной границе, ограничивают суммарное количество азота, которое можно добавить. По мере увеличения содержаний никеля и кобальта растворимость азота становится все в большей степени ограниченной.

В число известных аустенитных коррозионно-стойких сплавов входят сплавы на основе никеля и на основе кобальта, которые содержат существенные количества Мо. В таких сплавах высокое содержание Мо стабилизировано высоким содержанием никеля или высоким содержанием кобальта. Большинство таких сплавов на содержат явно выраженного количества добавленного N. Сплав N-155, который продается под зарегистрированным торговым названием MULTIMET®, обладает следующим номинальным составом при выраженных в мас. % содержаниях: 20% Ni, 20% Со, 20% Cr, 3% Мо, 2,5% W, 1,5% Mn, 1% Nb+Ta, 0,15% N и 0,1% С. Оставшуюся часть сплава составляют железо и обычные примеси. Такие сплавы содержат по существу один основной элемент, такой как железо, никель или кобальт.

При разработке сплавов обычно не учитывают воздействие энтропии смешивания на стабильность фазы в сплаве, поскольку энтропия смешивания является сравнительно низкой в системах, содержащих один основной элемент. Поскольку высокоэнтропийные сплавы (ВЭС) содержат не один основной элемент, при их получении для воздействия на стабильность твердых структурных фаз в сплаве используют влияние конфигурационной энтропии. ВЭС, по определению, содержат одну фазу твердого раствора или смесь фаз твердых растворов. За исключением описанных в некоторых исследованиях, фазы твердых растворов обладают объемно-центрированной кубической (ОЦК) или гранецентрированной кубической (ГЦК) структурой. ВЭС обычно состоят по меньшей мере из трех элементов, содержащихся в эквиатомных или в близких к эквиатомным количествах, с целью повышения конфигурационной энтропии до максимальной. В публикации Guo et al., "Phase stability in high entropy alloys: Formation of solid-solution phase or amorphous phase", Progress in Natural Science: Materials International, vol. 21, pp. 433-446 (2011) (полное содержание которой включено в настоящее изобретение в качестве ссылки) показано, что сплав, который соответствует приведенным ниже правилам, относящимся к энтальпии смешивания (ΔНсмеш.), энтропии смешивания (ΔSсмеш.) и разности атомных радиусов (δ), наиболее вероятно обладает структурой твердого раствора.

-22 ≤ ΔНсмеш. ≤ 7 кДж/моль

δ < 8,5%

ΔS ≥ 11 Дж/(K⋅моль)

Параметры ΔНсмеш., δ и ΔSсмеш. являются известными и определены в технической литературе. См., например, публикацию Guo et al., p. 434. Указанные выше правила основаны на экспериментальных результатах, полученных в различных опубликованных исследованиях, однако их не следует считать общими нормами.

Основные принципы, вытекающие из перечисленных выше правил, пересекаются с правилами Юма-Розери, относящимся к образованию твердого раствора в сплавах, и они являются подходящей начальной точкой для разработки сплава, обладающего структурой твердого раствора. Для предотвращения образования интерметаллических фаз и предотвращения разделения фаз значение энтропии смешивания не должно являться слишком большим отрицательным или слишком большим положительным. Для предотвращения деформации кристаллической решетки необходимо свести к минимуму разность атомных радиусов составляющих элементов.

Электроотрицательности составляющих элементов должны являться сходными. Структура фазы твердого раствора, которая образуется, также взаимосвязана с концентрацией валентных электронов (КВЭ). В публикации Guo et al. также описано, что образование однофазной ГЦК структуры ожидается, если КВЭ, равна более, чем примерно 8, образование однофазной ОЦК структуры ожидается, если КВЭ, равна менее, чем примерно 6,87, и образование смешанной ГЦК/ОЦК структуры ожидается, если 6,87 < КВЭ < 8.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

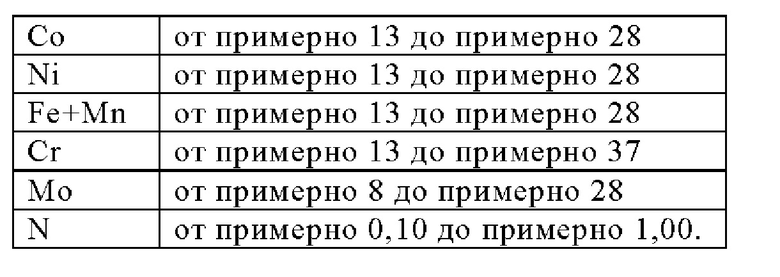

Первым объектом настоящего изобретения является содержащий несколько основных элементов, коррозионно-стойкий сплав, обладающий следующим составом при выраженных в мас. % содержаниях:

Сплав также содержит обычные примеси, содержащиеся в коррозионно-стойкий сплавах, предназначенных для такого же или сходного случая применения. Кроме того, один из W и V или их оба можно использовать вместо некоторого или всего количества Мо. Сплав представляет собой твердый раствор, который в основном весь представляет собой фазу, обладающую ГЦК структурой, но может включать незначительные количества вторичных фаз, которые не оказывает неблагоприятного воздействия на коррозионную стойкость и механические характеристики, обеспечиваемые сплавом.

Другим объектом настоящего изобретения является содержащий несколько элементов, коррозионно-стойкий, высокоэнтропийный сплав, обладающий следующей атомной формулой: (Fe, Mn)aCobNicCrx(Mo, W, V)y в которой каждый а и b равен 12-35 атомных процентов (атомн. %), каждый сих равен 12-40 атомн. % и у равен 4-20 атомн. %. W и/или V можно использовать вместо некоторого или всего количества Мо в пересчете на эквиатомное количество. Сплав также содержит N в количестве, составляющем от не менее примерно 0,10% вплоть до соответствующего пределу растворимости.

В указанных выше составах сплава элементы выбраны таким образом, чтобы обеспечить следующую комбинацию параметров;

-6 кДж/моль ≤ ΔНсмеш. ≤ 0 кДж/моль;

2,00% < δ < 4,5%;

ΔSсмеш. > 12 Дж/(K⋅моль); и

концентрация валентных электронов равна более, чем примерно 7,80.

В приведенном ниже описании и прилагаемой формуле изобретения подразумевается, что сплав, предлагаемый в настоящем изобретении, может в основном содержать описанные выше элементы или в основном состоять из них. В настоящем изобретении и в настоящей заявке термин "процент" и символ "%" означают массовые проценты, если не указано иное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

На чертеже представлена зависимость твердости по шкале С Роквелла (HRC) от выраженной в процентах деформации в холодном состоянии для полученного в примере 5 сплава, предлагаемого в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Полагают, что путем использования указанных выше параметров при разработке содержащего несколько элементов, коррозионно-стойкого сплава в основной сплав CoCrNiMnFe можно включить более значительные количества таких элементов, как молибден, вольфрам и ванадий и получить твердый раствор, обладающий ГЦК структурой, который в основном не содержит нежелательных вторичных фаз. Сплав также содержит небольшое количество N, использующегося в качестве элемент внедрения. Композиция, содержащая комбинацию Cr, Mn, Fe, Со и Ni при эквиатомных или в близких к эквиатомным количествах, представляет собой содержащую несколько элементов основу для высокоэнтропийного сплава, предлагаемого в настоящем изобретении. Комбинация основных элементов выбрана таким образом, поскольку она соответствует требованиям, указанным выше для ВЭС. При разработке ВЭС подробно не исследовали влияние элементов внедрения, таких как N, и при разработке могут потребоваться новые исследования и разработки, которые не ограничиваются правилами, описанными выше. Точнее, для соответствующей разработки сплава, в котором не происходит образование нитрида, следует избегать использования ΔНсмеш. в качестве среднего параметра. Добавление сравнительно больших количеств Мо, W или V в сочетании с N, добавляемым в количестве, соответствующем пределу растворимости или близком к такому количеству, обеспечивает получение новой системы сплава, возможно обладающей коррозионной стойкостью, превосходящей коррозионную стойкость известных нержавеющих сталей на основе Fe, на основе Ni и на основе Со.

Никель и кобальт содержатся в высокоэнтропийном сплаве, предлагаемом в настоящем изобретении, для содействия стабилизации предпочтительной фазы, обладающей ГЦК структурой. Никель и кобальт также благоприятно воздействуют на природу необходимой одной фазы сплава путем уменьшения осаждения фаз, упорядоченных нежелательным образом, таких сигма- (σ) и мю- (μ) фазы, в твердом растворе. Таким образом никель и кобальт благоприятно воздействуют на пластичность, обеспечиваемую сплавом. Никель и кобальт являются сравнительно дорогостоящими элементами и поэтому их содержания ограничивают с целью регулирования затрат на получение сплава, предлагаемого в настоящем изобретении.

Хром вносит вклад в стойкость к общей и локальной коррозии, обеспечиваемую этим сплавом. Кроме того, полагают, что хром способствует повышению растворимости азота в сплаве. Слишком большое содержание хрома оказывают неблагоприятное воздействие на механические характеристики (например, пластичность) и коррозионную стойкость, поскольку он способствует осаждению упорядоченных фаз, таких как сигма, и/или нитридов хрома.

Сплав также содержит от примерно 4 до примерно 20 атомных процентов (атомн. %) или по меньшей мере от примерно 8 до примерно 28 мас. % молибдена для улучшения стойкости сплава к локальной коррозии, такой как питтинговая коррозия. Слишком большое содержание молибдена способствует осаждению и стабилизации топологически плотноупакованных фаз, что оказывает неблагоприятное воздействие на коррозионную стойкость и механические характеристики. Как и в случае хрома, слишком большое содержание молибдена оказывают неблагоприятное воздействие на пластичность и обрабатываемость сплава, поскольку при сравнительно высоких температурах он образует сигма-фазу. Вольфрам и/или ванадий можно использовать вместо некоторого или всего количества Мо в пересчете на эквиатомное количество.

Марганец содержится в сплаве, предлагаемом в настоящем изобретении, поскольку он благоприятно воздействует на растворимость азота в твердом растворе сплава. Слишком большое содержание марганца приводит к понижению температуры перехода сплава в твердое состояние, что оказывают неблагоприятное воздействие на межкристаллитную прочность во время деформации в горячем состоянии.

Железо способствует обеспечению высокой энтропии смешивания (ΔSсмеш.), которая характеризует этот сплав, и способствует стабилизации необходимой одной фазы сплава, обладающей ГЦК структурой. Железо также используют для замены некоторого количества никеля и/или кобальта для содействия ограничению затрат на получение сплава. Как и в случае хрома и молибдена, слишком большое содержание железа может привести к осаждению сигма-фазы, что оказывает неблагоприятное воздействие на пластичность сплава и его обрабатываемость.

В этом сплаве также содержится по меньшей мере примерно 0,10% азота, использующегося в качестве элемента внедрения. Добавление азота способствует дополнительной стабилизации фазы, обладающей ГЦК структурой, и улучшает стойкость к локальной коррозии, обеспечиваемую сплавом. Азот, использующийся в качестве элемента внедрения, также способствует обеспечению хороших механических характеристик, обеспечиваемых сплавом, таких как предел текучести и предел прочности при растяжении. Азот может содержаться в количестве, составляющем вплоть до соответствующего пределу его растворимости в сплаве, однако предпочтительно, если в этом сплаве оно ограничено составляющим не более, чем примерно 1,00%.

Сплав, предлагаемый в настоящем изобретении, также может содержать медь с целью обеспечения стабильности фазы, обладающей ГЦК структурой. Однако слишком большое содержание меди приводит к понижению температуры перехода сплава в твердое состояние, что может привести к возникновению межкристаллитного разжижения во время деформации сплава в горячем состоянии.

Сплав, предлагаемый в настоящем изобретении, обладает очень хорошей стойкостью к коррозии, в особенности, к питтинговой коррозии. В этой связи сплав характеризуется числовым эквивалентом стойкости к питтинговой коррозии (ЭСПК), равным не менее 50, где ЭСПК определен следующим образом: ЭСПК = Cr (%) + 3,3×Мо (%) + 16×N (%). Предпочтительно, если сплав характеризуется ЭСПК, равным не менее, чем примерно 65, и более предпочтительно равным не менее, чем примерно 70.

Элементы, входящие в состав сплава, предлагаемого в настоящем изобретении, выбраны таким образом, чтобы обеспечить следующую комбинацию параметров;

-6 кДж/моль ≤ ΔНсмеш. ≤ 0 кДж/моль;

2,00% < δ < 4,5%;

ΔSсмеш. > 12 Дж/(K⋅моль); и

концентрация валентных электронов равна более, чем примерно 7,80. На ΔSсмеш. в основном оказывает влияние количество основных элементов, содержащихся в сплаве, и их концентрации. Предпочтительно, если как минимум пять содержащихся в эквиатомных количествах элементов обеспечивают значение ΔSсмеш., которое приводит к получению стабилизированной микроструктуры сплава. В варианте осуществления сплава, содержащего пять элементов, ожидается, что ΔSсмеш. равна не более, чем примерно 13-13,5 Дж/(K⋅моль). Однако в варианте осуществления с использованием меди ожидается, что ΔSсмеш. равна более, чем 13-13,5 Дж/(K⋅моль). ΔНсмеш. определена химическим сродством составляющих элементов и предпочтительно, если значение является настолько близким к нулю, насколько это можно осуществить на практике, чтобы предоставить энтропии возможность обеспечивать стабильность сплава. Параметр δ означает разность атомных радиусов составляющих элементов. В этом сплаве молибден является атомом, обладающим наибольшим радиусом, и в наибольшей степени влияет на значение δ.

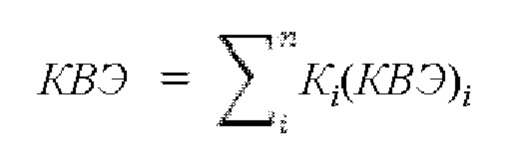

Концентрация валентных электронов означает полное количество электронов, содержащихся в валентной зоне, включая "d"-электроны. Кобальт и никель обладают более высокими КВЭ, равными 9 и 10 соответственно, чем другие элементы. Однако, поскольку это сплав, КВЭ рассчитывают, как

где Кi обозначает концентрацию элемента i. Со и Ni оказывают воздействие на КВЭ в этом сплаве. Предпочтительно, если сплав, предлагаемый в настоящем изобретении, обладает КВЭ, равной более, чем 8,0.

РАБОЧИЕ ПРИМЕРЫ

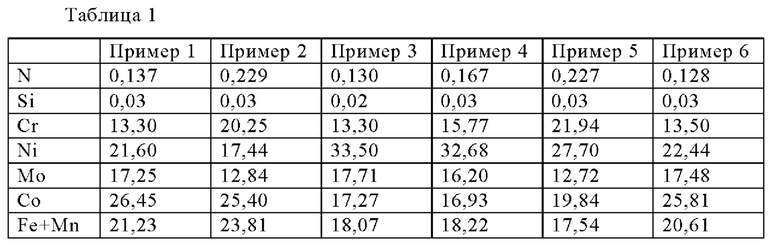

Для иллюстрации характеристик, обеспечиваемых сплавами, предлагаемыми в настоящем изобретении, 6 плавочных проб расплавляли в вакуумной индукционной печи и затем отливали в виде слитков массой 40 фунтов. Составы 6 плавочных проб при выраженных в мас. % количествах приведены в представленной ниже таблице 1, как примеры 1-6.

Установлено, что после затвердевания слитки в основном представляют собой твердый раствор, в основном обладающий ГЦК структурой, содержащий некоторое количество междендритной вторичной фазы (фаз). Слитки массой 40 фунтов гомогенизировали, ковали с получением брусков квадратного сечения со стороной 0,75 дюйма и затем раствор прокаливали при 2250 F в течение 2,5 ч с последующим закаливанием в воде. Установлено, что при условиях прокаливания и закаливания раствора сплав обладает структурой твердого раствора, в основном состоящей из фазы, обладающей структурой ГЦК.

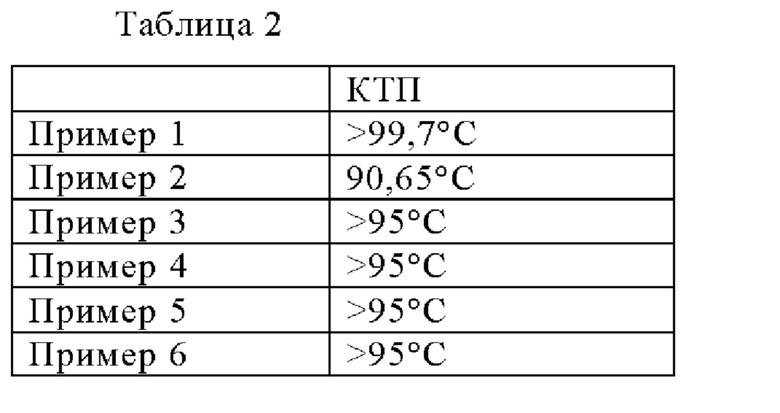

Исследуемые образцы, предназначенные для определения критической температуры питтинговой коррозии, потенциодинамического исследования и испытания при низкой скорости деформации, готовили из полученных путем прокаливания раствора брусков квадратного сечения со стороной 0,75 дюйма, приготовленных из каждого слитка. Определение критической температуры питтинговой коррозии (КТП) проводили в 1 М растворе NaCl при 0,7 В с использованием продувки азотом в соответствии со стандартной методикой испытаний ASTM G150. Результаты, полученные при определении КТП, приведены в представленной ниже таблице 2.

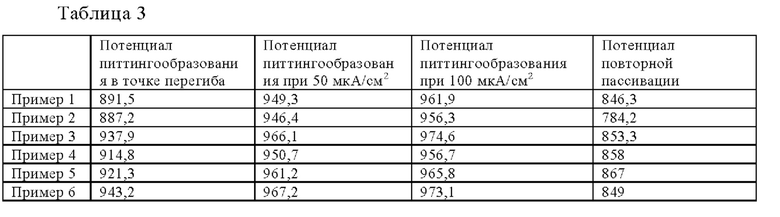

Проводимое в режиме циклической поляризации потенциодинамическое исследование питтинговой коррозии проводили в соответствии со стандартной методикой испытаний ASTM G61. Значения напряжения в точке перегиба кривой при 50 мкА/см2 и при 100 мкА/см2 определяли для двух наборов образцов, приготовленных из полученных путем прокаливания раствора брусков квадратного сечения со стороной 0,75 дюйма. Результаты потенциодинамического исследования питтинговой коррозии приведены в представленной ниже таблице 3, включая выраженные в милливольтах (мВ) потенциалы питтингообразования и потенциалы повторной пассивации.

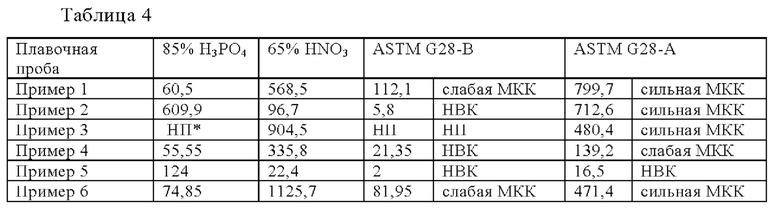

Для исследования коррозионной стойкости в кислых растворах другой набор соответствующих каждому примеру образцов готовили из брусков квадратного сечения со стороной 0,75 дюйма. Образцы исследовали после выдерживания в кипящем водном растворе, содержащем 85 об. % фосфорной кислоты (Н3РО4). Дополнительные образцы исследовали после выдерживания в кипящем водном растворе, содержащем 60 об. % азотной кислоты (HNO3). Другие образцы исследовали после выдерживания в смеси кислот в соответствии со стандартной методикой испытаний ASTM G28-02, процедура А. Четвертый набор образцов исследовали после выдерживания в смеси кислот в соответствии со стандартной методикой испытаний ASTM G28-02, процедура В. Результаты исследования кислотной коррозии для образцов каждого примера, приведены в таблице 4, включая выраженную в количестве милов в год (МВГ) потерю массы. В таблице 4 приведена качественная оценка степени межкристаллитной коррозии для образцов, исследованных в соответствии с ASTM G28-02, процедуры А и В.

МКК = межкристаллитная коррозия.

НВК = невидимая коррозия

*НП - не применимо, завершение испытания невозможно вследствие технических затруднений или недостаточного для испытания количества материала.

Результаты, представленные в таблицах 2, 3 и 4, показывают, что образцы всех примеров обладают очень хорошей стойкостью к питтинговой коррозии в содержащей хлорид среде, а также хорошей стойкостью к межкристаллитной коррозии в кислых средах.

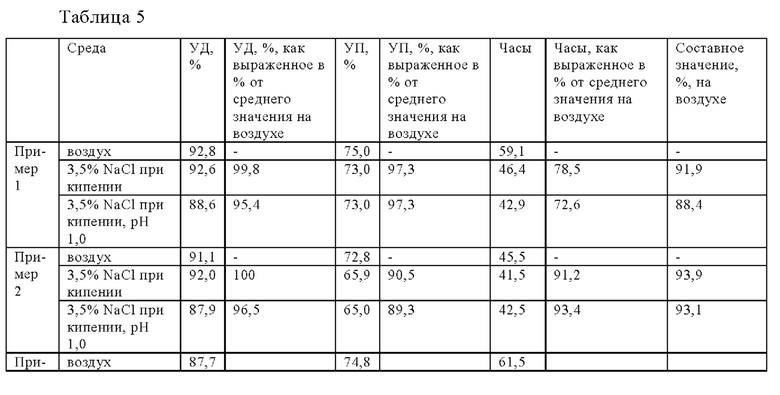

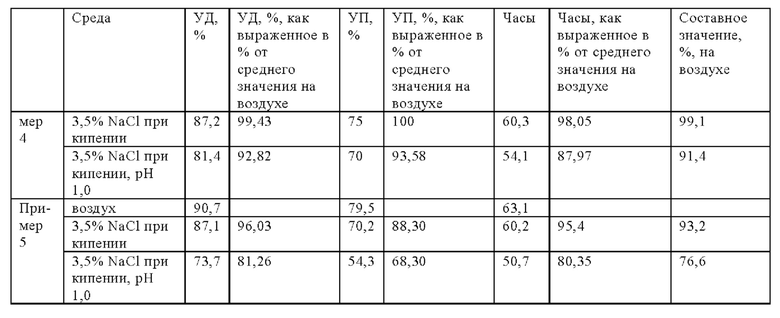

Испытания образцов примеров 1, 2, 4 и 5 при низкой скорости деформации проводили в каждой из трех разных сред: атмосферный воздух, 3,5% раствор NaCl при температуре кипения и 3,5% NaCl при температуре кипения и при значении рН, равном 1,0. Результаты испытаний при низкой скорости деформации приведены в представленной ниже таблице 5, включая относительное удлинение (УД, %), относительное уменьшение площади поперечного сечения (УП, %), количество часов до разрушения (часы). В таблице 5 значения, полученные для каждой исследованной характеристики, также представлены, как выраженные в процентах от значений, полученных для характеристики на воздухе. В последнем столбце таблицы 5 представлено "составное значение, %, на воздухе", которое представляет собой среднее значение, рассчитанное для среднего значения УД, %, на воздухе, среднего значения УП, %, на воздухе и среднего значения количества часов, на воздухе. Его рассчитывают, как (УД, %, на воздухе + УП, %, на воздухе + часы на воздухе)/3.

Результаты, представленные в таблице 5, показывают, что образцы примеров 1, 2, 4 и 5 являются практически невосприимчивыми к воздействию кипящего 3,5% NaCl, даже при значении рН, равном 1,0, таким образом, они обладают хорошей коррозионной стойкостью в среде кипящего хлорида натрия.

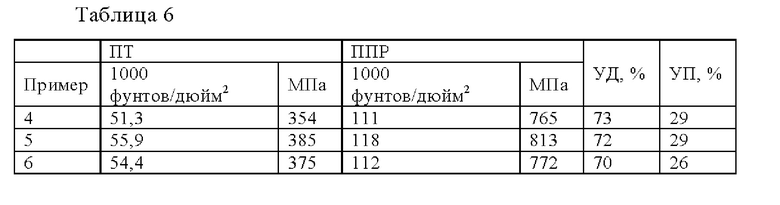

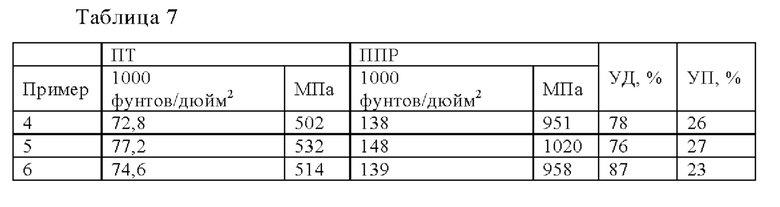

Для проведения испытаний на растяжение из брусков, полученных в примерах 4, 5 и 6, готовили два набора образцов в форме продольных брусков, один набор использовали для механического испытания при комнатной температуре (25°С) и другой набор использовали для испытания при криогенной температуре (-100°С). Результаты испытания на растяжение при комнатной температуре представлены в таблице 6 и результаты испытания на растяжение при криогенной температуре представлены в таблице 7. Для обоих наборов испытаний результаты включают условный предел текучести (ПТ), равный 0,2%, и предел прочности при растяжении (ППР), выраженный в 1000 фунтов/дюйм2 (МПа), относительное удлинение, определенное при 4 диаметрах (УД, %), и относительное уменьшение площади поперечного сечения (УП, %).

Одной из важных характеристик сплава является очень высокая пластичность, обеспечиваемая сплавом, которая проиллюстрирована высокими значениями удлинения, представленными в таблицах 6 и 7. Так, например, относительное удлинение, обеспечиваемое сплавом, при комнатной температуре составляет вплоть до 73%, что является весьма благоприятным при сравнении с удлинением, обеспечиваемым известными нержавеющими сталями, составляющим 58%. Однако более важным является возможность обеспечения такой степени пластичности даже при криогенных температурах без оказания неблагоприятного воздействия на предел прочности при растяжении, обеспечиваемый сплавом, как это показано в таблице 7.

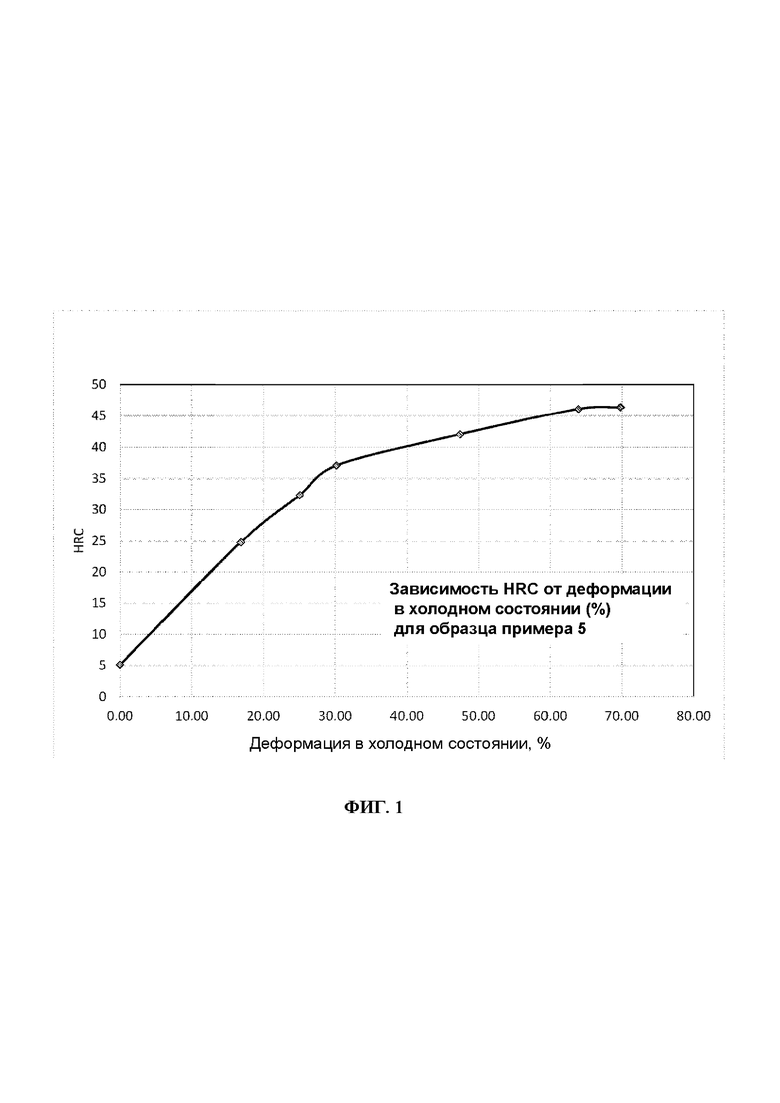

В дополнение к представленным в таблицах 2-7 исключительной коррозионной стойкости и механическим характеристикам, обеспечиваемым сплавом, предлагаемым в настоящем изобретении, этот сплав обеспечивает превосходную обрабатываемость в холодном состоянии, как это показано с помощью его способности к затвердеванию при деформации в холодном состоянии. При этом сплав может обеспечить твердость по шкале С Роквелла (HRC), составляющую примерно 37, после деформации в холодном состоянии примерно на 30%, где относительная деформация в холодном состоянии (ДХС) определена приведенным ниже уравнением:

Для иллюстрации хорошей обрабатываемости в холодном состоянии обеспечиваемой этим сплавом, материал, полученный в примере 5, подвергали деформации в холодном состоянии с увеличением относительного обжатия площади поперечного сечения и в несколько моментов времени определяли значения HRC. Результаты приведены на чертеже в виде зависимости значений HRC от относительного обжатия в холодном состоянии. Приведенные в виде графика результаты показывают, что неожиданно высокая пластичность, обеспечиваемая этим сплавом, позволяет подвергать сплав деформации в холодном состоянии на вплоть до 70% или более, обеспечивая при этом твердость, составляющую примерно 45 HRC.

Термины и выражения, которые использованы в настоящем описании, являются терминами, предназначенными для описания, а не для ограничения. Использование таких терминов и выражений не предназначено для исключения любых представленных и описанных эквивалентов особенностей или их частей. Следует понимать что можно внести различные изменения в описанный и заявленный объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ (ВАРИАНТЫ) | 2022 |

|

RU2804232C1 |

| Высокоэнтропийный сплав и способ его деформационно-термической обработки | 2022 |

|

RU2790708C1 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2022 |

|

RU2787332C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

Изобретение относится к области металлургии, а именно к высокоэнтропийным коррозионно-стойким сплавам. Высокоэнтропийный коррозионно-стойкий сплав содержит фазу твердого раствора, при этом сплав в основном состоит из, мас.%: Co от 13 до 28, Ni от 13 до 35, Fe+Mn от 13 до 28, Cr от 13 до 37, Mo от 8 до 28, N от 0,10 до 1,00 и обычные примеси, причем один из W и V или оба можно использовать вместо некоторого или всего количества Mo, при этом сплав необязательно содержит от 13 до 28 мас.% меди, а азот присутствует в качестве элемента внедрения. Сплав характеризуется высокой коррозионной стойкостью. 2 н. и 10 з.п. ф-лы, 1 ил., 7 табл., 6 пр.

1. Высокоэнтропийный, коррозионно-стойкий сплав, содержащий фазу твердого раствора, при этом сплав в основном состоит из, в мас.%:

Co от 13 до 28,

Ni от 13 до 35,

Fe+Mn от 13 до 28,

Cr от 13 до 37,

Mo от 8 до 28,

N от 0,10 до 1,00

и обычные примеси,

причем один из W и V или их оба можно использовать вместо некоторого или всего количества Mo,

при этом сплав необязательно содержит от 13 до 28 мас.% меди, а азот присутствует в качестве элемента внедрения.

2. Сплав по п. 1, отличающийся тем, что фаза твердого раствора по существу обладает гранецентрированной кубической кристаллической структурой.

3. Сплав по п. 1, отличающийся тем, что он обладает следующими характеристиками:

-6<ΔHсмеш.<0,

ΔSсмеш.>12,

2,00<δ<4,5 и

концентрация валентных электронов в сплаве равна более 7,80,

где ∆Hсмеш. - энтальпия смешивания, кДж/моль,

∆Sсмеш. - энтропия смешивания, Дж/(K⋅моль),

δ - разность атомных радиусов, %.

4. Высокоэнтропийный, коррозионно-стойкий сплав, который образует одну фазу твердого раствора, указанный сплав описан формулой (Fe,Mn)aCobNicCrx(Mo, W, V)y, где a, b, c, x и y выражены в ат.%:

10≤a≤35,

10≤b≤35,

10≤c≤40,

10≤x≤40,

4≤y≤20,

причем W и V можно использовать вместо некоторого или всего количества Mo в пересчете на эквиатомное количество,

при этом сплав содержит в качестве элемента внедрения N в количестве, составляющем от не менее 0,10% вплоть до соответствующего пределу растворимости, и

необязательно содержит от 10 до 30 ат.% меди.

5. Сплав по п. 4, отличающийся тем, что фаза твердого раствора по существу обладает гранецентрированной кубической кристаллической структурой.

6. Сплав по п. 4, отличающийся тем, что он обладает следующими характеристиками:

-6≤∆Hсмеш.≤0,

∆Sсмеш.>12,

2,00<δ<4,5 и

концентрация валентных электронов в сплаве равна более 7,80,

где ∆Hсмеш. - энтальпия смешивания, кДж/моль,

∆Sсмеш. - энтропия смешивания, Дж/(K⋅моль),

δ - разность атомных радиусов, %.

7. Сплав по п. 1, отличающийся тем, что он в основном состоит из, в мас.%:

Co от 13 до 28,

Ni от 13 до 35,

Cu от 13 до 28,

Fe+Mn от 13 до 28,

Cr от 13 до 37,

Mo от 8 до 28,

N от 0,10 до 1,00.

8. Сплав по п. 7, отличающийся тем, что фаза твердого раствора по существу обладает гранецентрированной кубической кристаллической структурой.

9. Сплав по п. 7, отличающийся тем, что он обладает следующими характеристиками:

-6<∆Hсмеш.<0,

∆Sсмеш.>12,

2,00<δ<4,5 и

концентрация валентных электронов в сплаве равна более 7,80,

где ∆Hсмеш. - энтальпия смешивания, кДж/моль,

∆Sсмеш. - энтропия смешивания, Дж/(K⋅моль),

δ - разность атомных радиусов, %.

10. Сплав по п.4, отличающийся тем, что он описан формулой (Fe, Mn)aCobNicCudCrx(Mo, W, V)y, где a, b, c, x и y выражены в ат.%:

12≤a≤30,

12≤b≤30,

12≤c≤30,

12≤d≤30

12≤x≤30,

4≤y≤18.

11. Сплав по п. 10, отличающийся тем, что фаза твердого раствора по существу обладает гранецентрированной кубической кристаллической структурой.

12. Сплав по п. 10, отличающийся тем, что он обладает следующими характеристиками:

-6≤∆Hсмеш.≤0,

∆Sсмеш.>12,

2,00<δ<4,5 и

концентрация валентных электронов в сплаве равна более 7,80,

где ∆Hсмеш. - энтальпия смешивания, кДж/моль,

∆Sсмеш. - энтропия смешивания, Дж/(K⋅моль),

δ - разность атомных радиусов, %.

| US 20020159914 A1, 31.10.2002 | |||

| US 20170369970 A1, 28.12.2017 | |||

| CN 105296836 A, 03.02.2016 | |||

| US 2016326616 A1, 10.11.2016. |

Авторы

Даты

2020-09-09—Публикация

2018-03-08—Подача