Изобретение относится к машинам для обработки материалов резанием и может быть использовано в мастерских, в лабораториях учебных и исследовательских институтов и в домашней обстановке для выполнения сверлильно-фрезерных, шлифовальных, полировальных, гравировальных работ при изготовлении деталей сравнительно небольших размеров из чугуна, стали, алюминия, латуни, пластика, дерева и т.п. материалов.

Из патентной литературы известны универсальные станки, аналогичные заявляемому. Так, из описания к патенту США №5902077, кл. В 23 В 39/04, опубл. 11.05.99 г. [1], известен универсальный настольный станок для сверления отверстий, нарезания внутренней резьбы и развертывания отверстий, содержащий горизонтальную плиту, вертикальную колонну с кронштейном, на конце которого установлена вертикальная шпиндельная головка. Кронштейн этого станка состоит из двух шарнирно соединенных частей. Конструкция [1] не может обеспечить жесткого сопротивления радиальным нагрузкам и, следовательно, обеспечить точность при таких операциях как фрезерование.

Из описания к авт. свид. СССР №1618565, кл. В 23 Р 23/00, опубл. 07.01.91r. [2], известен настольный универсальный (многоцелевой) станок, предназначенный для выполнения, в числе прочих, сверлильных и фрезерных операций. В станке [2], скомпанованном для проведения этих операций, функцию сверлильной головки выполняет передняя бабка токарного станка. Такая конструкция требует больших усилий персонала для переналадки станка, т.к. переднюю бабку вместе с поддерживающими ее деталями приходится при операции переналадки вручную поворачивать из горизонтального положения в вертикальное.

Усовершенствованием конструкции [2] является универсальный настольный станок Кострова, известный из описания к патенту РФ №2008163, кл. В 23 Р 23/00, опубл. 28.02.94 r. [3], в котором операция поворота передней бабки станка в вертикальное положение механизирована. Оба решения ([2] и [3]) имеют общий недостаток, а именно, в процессе проведения сверлильно-фрезерных работ остается неипользованной площадь помещения, занимаемая станиной при токарных работах.

Известен также универсальный станок по пат. Японии №2933717, кл. В2 5245731, кл. В 23 Р 23/00, опубл. 23.08.99 г. [4], содержащий перемещаемый в горизонтальной плоскости стол, служащий для размещения заготовки, и вертикальную консольную шпиндельную головку, перемещаемую в вертикальном направлении. Снабжение станка средствами автоматизированного контроля, предназначенными для управления передвижением заготовки в процессе ее обработки, усложняет изготовление станка, повышают его стоимость, что делает его использование в условиях штучного и мелкосерийного производства нерентабельным.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является универсальный настольный станок, известный из описания к патенту США №4187601, кл. В 23 С 1/12, 1/14, опубл. 12.02.80 г. [5] (прототип), содержащий основание, установленный на основании с возможностью горизонтального перемещения стол для размещения обрабатываемой заготовки и закрепленную на основании вертикальную стойку, на которой установлена с возможностью поворота в вертикальной плоскости и передвижения по вертикали шпиндельная головка, снабженная устройством для зажима инструмента, кинематически связанным через шпиндель с электродвигателем.

Шпиндельная (револьверного типа) головка станка [5] снабжена поворотным столом (поз.16) с направляющими и приводом перемещения головки, приводной двигатель (поз.21) расположен горизонтально. Указанные конструктивные особенности приводят к увеличению габаритов и массы станка, что, в свою очередь, способствуют возникновению больших изгибающих моментов, действующих на стойку. Последнее обстоятельство приводит к необходимости увеличить размеры поперечного сечения стойки и, как следствие, к утяжелению станка. Действие на вертикальную стойку станка указанных изгибающих нагрузок отрицательно сказывается и на точности обработки изготавливаемых деталей.

Предлагаемое изобретение направлено на исправление указанных недостатков.

Техническим эффектом, достигаемым изобретением, является упрощение конструкции, уменьшение габаритов и массы станка при повышении точности обработки изготавливаемых деталей.

Указанный технический эффект достигается в известном универсальном настольном станке, содержащем основание, установленный на основании с возможностью горизонтального перемещения стол для размещения обрабатываемой заготовки и закрепленную на основании вертикальную стойку, на которой установлена с возможностью поворота в вертикальной плоскости и передвижения по вертикали шпиндельная головка, снабженная устройством для зажима инструмента, кинематически связанным через шпиндель с электродвигателем, отличительной особенностью которого является то, что шпиндельная головка установлена на стойке посредством подвижного и снабженного средством фиксации на стойке кронштейна, в корпусе шпиндельной головки с возможностью осевого перемещения и фиксации в необходимом положении установлена гильза, в которой закреплен на верхней и нижней подшипниковых опорах шпиндель, устройство для зажима инструмента расположено на нижнем конце шпинделя, а на верхнем конце шпинделя выполнены продольные шлицы, электродвигатель расположен на кронштейне вертикально, кинематическая цепь от электродвигателя к устройству для зажима инструмента включает последовательно коробку скоростей, смонтированную внутри кронштейна, и расположенные внутри шпиндельной головки находящиеся в зацеплении друг с другом два двойных блока зубчатых колес, один из которых установлен с возможностью управляемого от наружной рукоятки перемещения вдоль вертикального вала, имеющего на своем нижнем конце коническое зубчатое колесо, находящееся в зацеплении с коническим зубчатым колесом, закрепленным на внешнем конце выходного вала коробки скоростей, а второй двойной блок закреплен на радиальных подшипниках в корпусе шпиндельной головки и имеет осевое шлицевое отверстие, в котором установлен снабженный шлицами верхний конец шпинделя, нижний конец гильзы выступает за плоскость нижнего торца шпиндельной головки и в месте расположения нижней подшипниковой опоры шпинделя имеет цилиндрическое утолщение с плоской кольцевой площадкой, предназначенной для контакта с плоскостью нижнего торца корпуса шпиндельной головки.

Отношение разности длины гильзы и величины ее максимального хода к диаметру части гильзы, установленной в головке, может быть выбрано из интервала значений от 0,8 до 1,2.

В частном случае на нижнем торце корпуса шпиндельной головки может быть выполнен кольцевой прилив, ограниченный изнутри цилиндрической поверхностью, а снаружи - поверхностью усеченного конуса. При этом диаметр цилиндрической поверхности прилива должен соответствовать наружному диаметру цилиндрического утолщения гильзы шпинделя.

Коробка скоростей станка в частном случае может содержать вертикальный входной вал с червяком, закрепленным на валу электродвигателя, и три параллельных горизонтальных вала, на первом из которых закреплено находящееся в зацеплении с червяком червячное колесо и установлен передвижной двойной блок зубчатых колес, на втором валу установлены с возможностью вращения относительно этого вала зубчатое колесо и двойной блок зубчатых колес, а между ними установлен подвижный в осевом направлении диск с выполненными с обеих его сторон торцовыми кулачками. На торцах зубчатого колеса и двойного блока зубчатых колес, обращенных к этому кулачковому диску, выполнены впадины, соответствующие торцовым кулачкам диска. Конец второго вала, обращенный в сторону шпиндельной головки, является выходным валом коробки скоростей. На третьем валу коробки скоростей жестко закреплено зубчатое колесо, находящееся в зацеплении с зубчатым колесом второго вала, и установлено подвижное в осевом направлении зубчатое колесо, которое может находиться в зацеплении с одним из зубчатых колес двойного блока, установленного на втором валу. Кроме того, коробка скоростей снабжена средствами управления осевым перемещением подвижного двойного блока первого вала, кулачкового диска второго вала и подвижного в осевом направлении зубчатого колеса третьего вала, причем средства управления осевым перемещением упомянутых подвижных в осевом направлении деталей первого, второго и третьего валов коробки скоростей синхронизированы, а для управления переключением скоростей предусмотрена размещенная на кронштейне рукоятка.

Средства крепления кронштейна на стойке и средства крепления гильзы шпинделя в шпиндельной головке в частном случае могут быть выполнены в виде вертикальных разрезов, сделанных соответственно в корпусе кронштейна и в корпусе шпиндельной головки, снабженных зажимными винтами.

Устройство для зажима инструмента может в частном случае содержать корпус с коническим отверстием, выполненным в его нижнем конце, цангу, установленную в коническом отверстии корпуса, накидную гайку с лысками под гаечный ключ, навинченную на нижний конец корпуса, установленный на корпусе с возможностью осевого перемещения, и подпружиненный тарельчатый диск с расположенными по его окружности радиально направленными кулачками, при этом в нижнем торце гильзы выполнены углубления, соответствующие кулачкам диска, а нижняя сторона диска выполнена выпуклой книзу, зажимное устройство снабжено гаечным ключом с установленными на его губках подпружиненными упорами.

В частном случае стол, предназначенный для размещения обрабатываемой заготовки, может иметь электроприводы продольной и поперечной подачи, связанные системой программного управления.

Существо изобретения поясняется следующими чертежами.

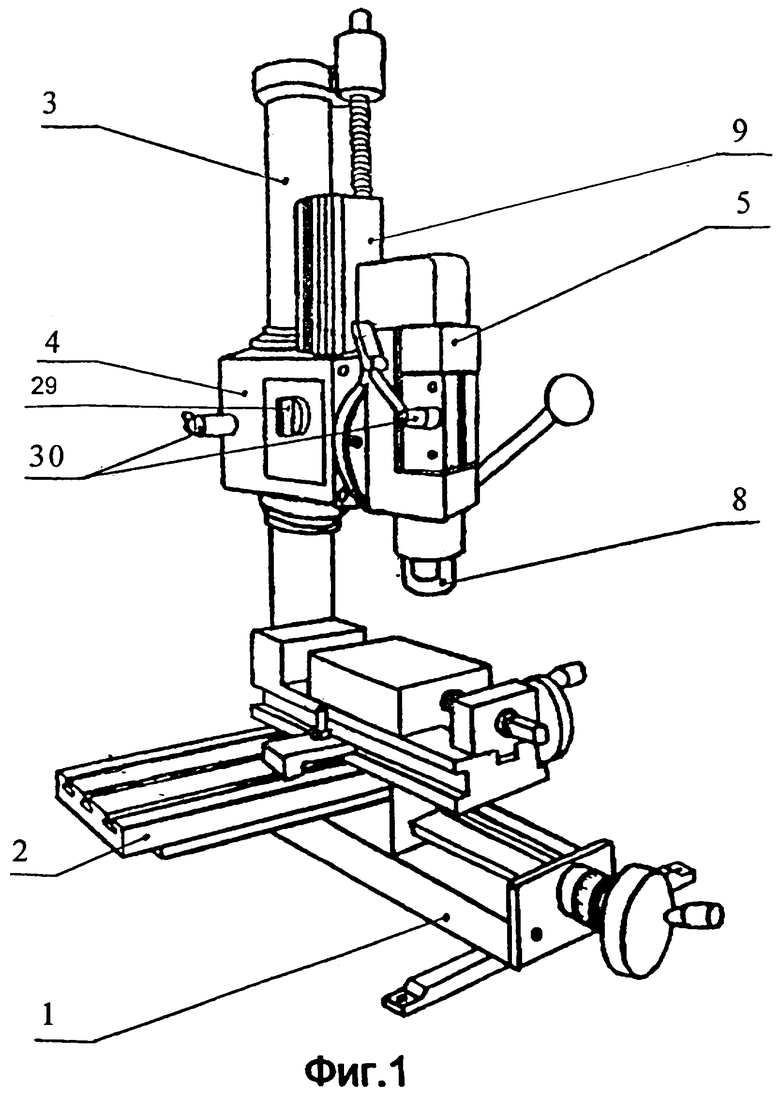

Фиг.1. Общий вид станка в аксонометрии.

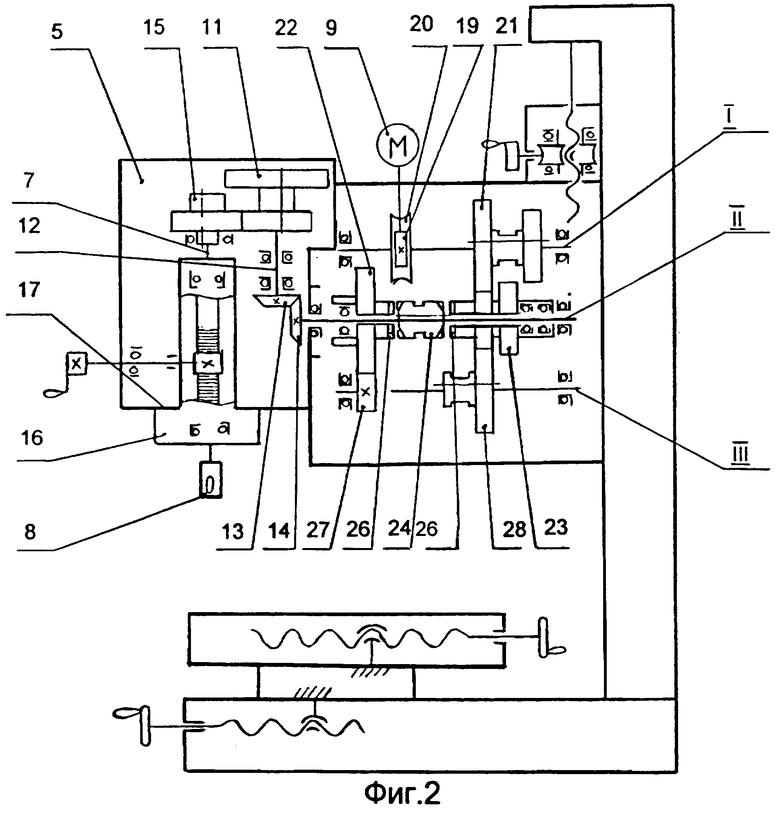

Фиг.2. Кинематическая схема станка (схема коробки скоростей показана условно в развернутом виде, изображения приводов продольной и поперечной подач стола условно совмещены с плоскостью чертежа).

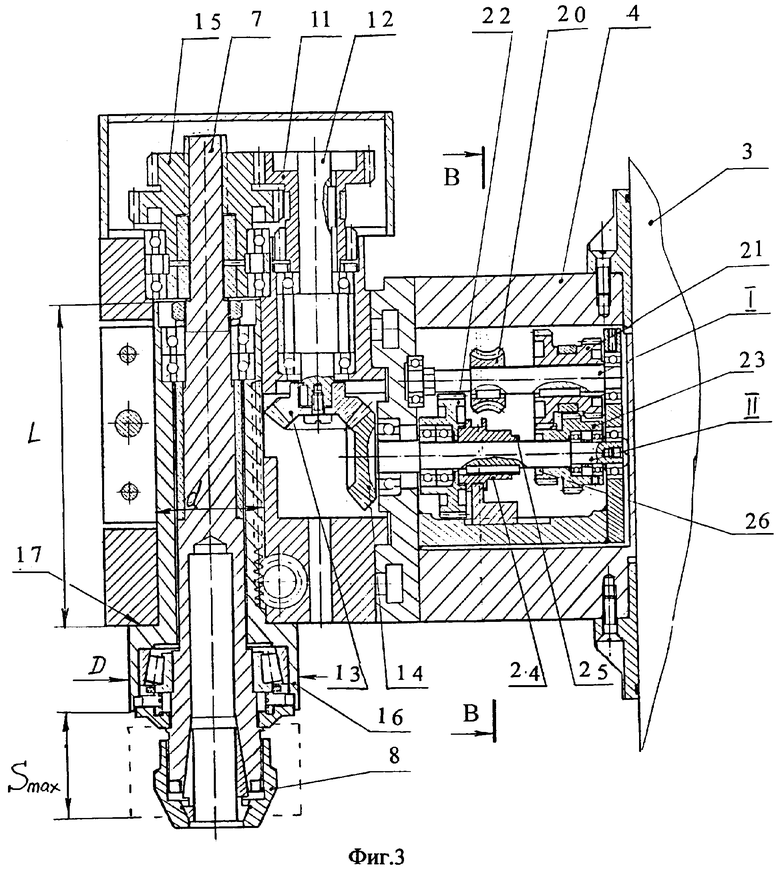

Фиг.3. Узлы привода вращения инструмента, продольный вертикальный разрез.

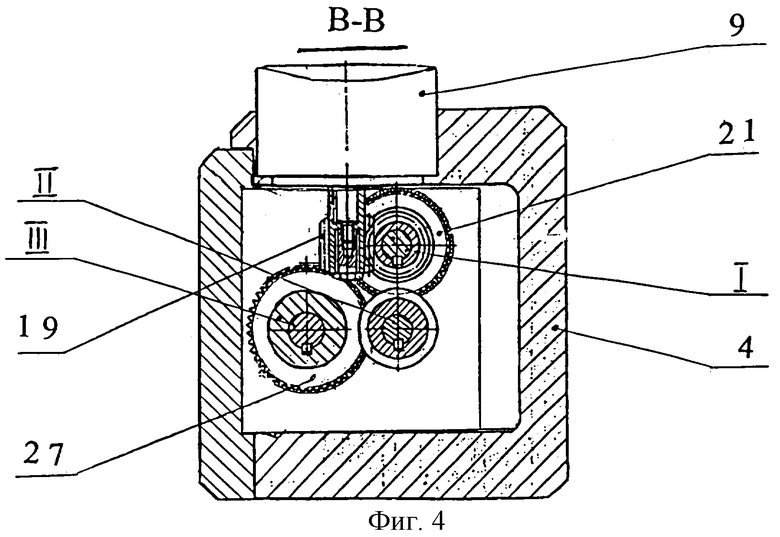

Фиг.4. То же, поперечный вертикальный разрез по В-В на фиг.3.

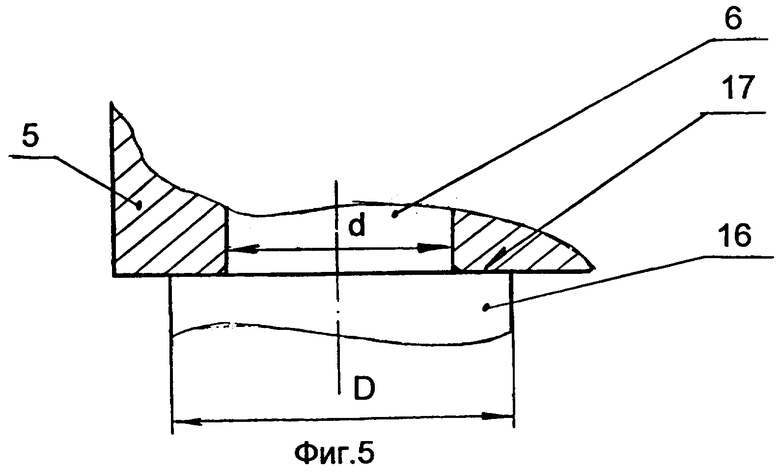

Фиг.5. Узел примыкания цилиндрического утолщения шпиндельной головки к нижнему торцу корпуса головки.

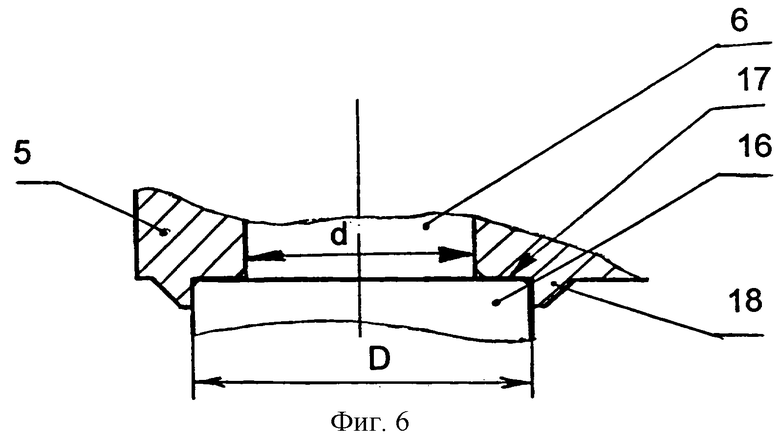

Фиг.6. То же, в случае выполнения кольцевого прилива на нижнем торце корпуса шпиндельной головки.

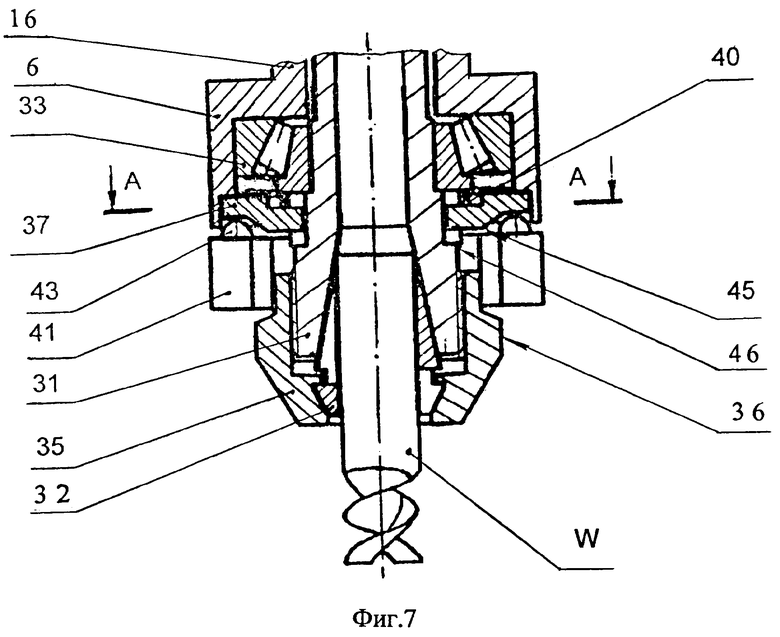

Фиг.7. Зажимное устройство, вертикальный разрез, положение деталей в момент закручивания гаечным ключом накидной гайки.

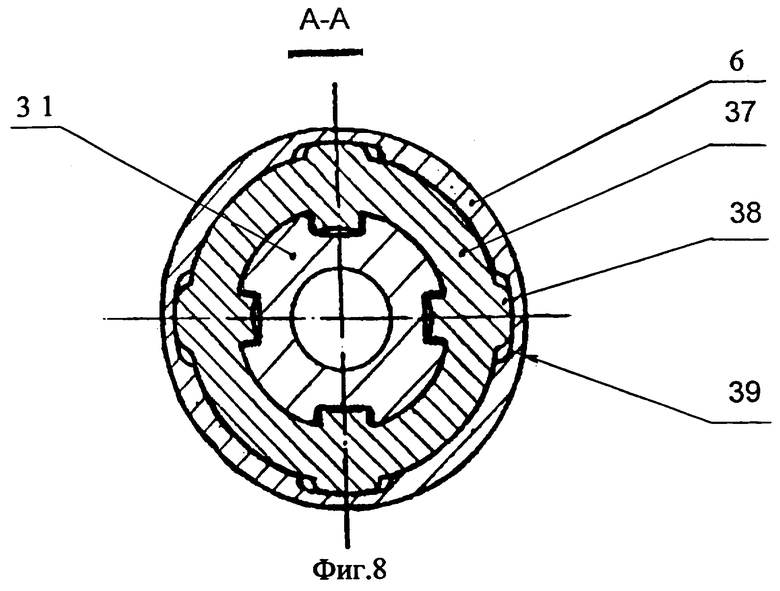

Фиг.8. То же, разрез по А-А на фиг.7.

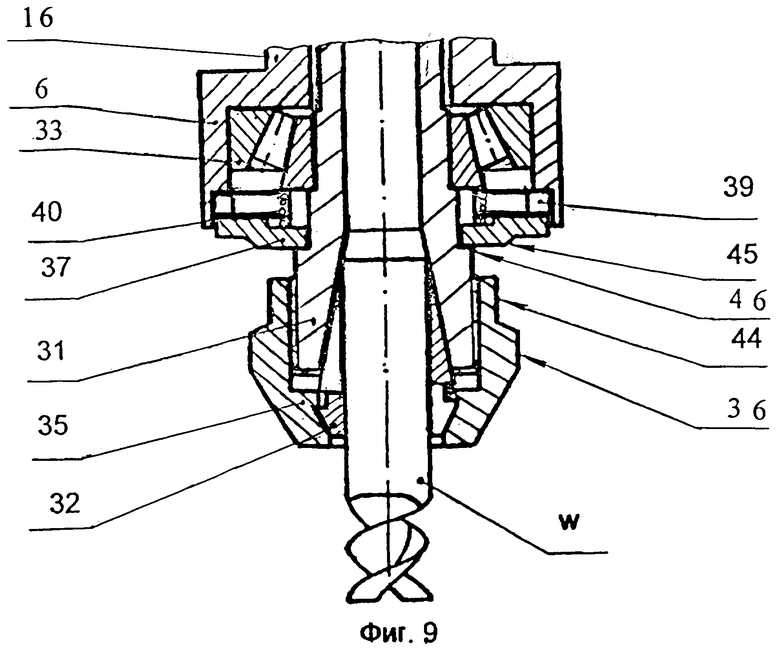

Фиг.9. Зажимное устройство, положение деталей после удаления гаечного ключа.

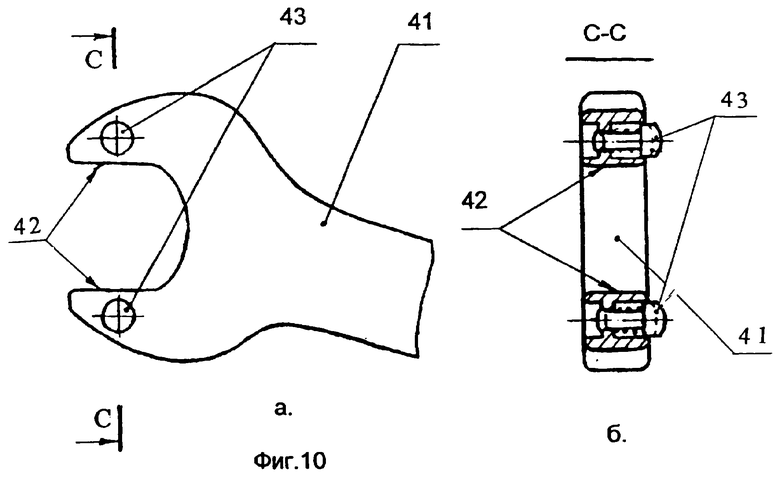

Фиг.10. Гаечный ключ, а) вид сверху, б) разрез по С-С на фиг.10а.

Как видно из фиг.1- 4, универсальный настольный станок содержит основание 1, на котором установлен с возможностью горизонтального перемещения стол 2, предназначенный для размещения обрабатываемых заготовок. На основании 1 закреплена вертикальная стойка 3, которая несет на себе подвижный и снабженный средством фиксации на стойке кронштейн 4 со шпиндельной головкой 5. В шпиндельной головке 5 установлена с возможностью осевого перемещения и фиксации в необходимом положении гильза 6, в которой на верхней и нижней подшипниковых опорах закреплен шпиндель 7. На нижнем конце шпинделя 7 установлено устройство для зажима инструмента (зажимное устройство) 8, а на верхнем конце шпинделя 7 выполнены продольные шлицы. На кронштейне 4 вертикально расположен электродвигатель 9. Кинематическая цепь от электродвигателя 9 к зажимному устройству 8 включает последовательно коробку скоростей 10, смонтированную внутри кронштейна 4, и расположенные внутри шпиндельной головки 5 два двойных блока зубчатых колес. Один из этих двойных блоков, блок 11, установлен с возможностью управляемого (от наружной рукоятки) осевого перемещения вдоль вертикального вала 12, который имеет закрепленное на своем нижнем конце коническое зубчатое колесо 13. Колесо 13 находится в зацеплении с коническим зубчатым колесом 14. закрепленным на внешнем конце выходного вала коробки скоростей 10. Второй из расположенных внутри шпиндельной головки двойных блоков, блок 15. закреплен на радиальных подшипниках в корпусе шпиндельной головки 5 и имеет осевое шлицевое отверстие, в котором установлен снабженный шлицами верхний конец шпинделя 7. Нижний конец гильзы 6 выступает вниз за плоскость нижнего торца шпиндельной головки 5 и в месте расположения нижней подшипниковой опоры шпинделя имеет цилиндрическое утолщение 16с плоской кольцевой площадкой 17, ограничивающей цилиндрическое утолщение 16 сверху. Площадка 17 предназначена для контакта с плоскостью нижнего торца корпуса шпиндельной головки 5.

Крайнее нижнее положение цилиндрического утолщения 16 на фиг.3 показано пунктирными линиями. Для определения оптимальных размерных характеристик станка отношение разности длины L гильзы 6 и величины ее максимального хода Smax к диаметру d той части гильзы 6, которая установлена в головке 5, следует выбирать из интервала величин от 0,8 до 1,2.

В нижнем торце корпуса шпиндельной головки 5 может быть в частном случае выполнен кольцевой прилив (кольцевой валик или кольцевое возвышение) 18, который ограничен изнутри (т.е. со стороны, обращенной к оси головки) цилиндрической поверхностью, а снаружи (т.е. со стороны, обращенной от оси к периферии) - поверхностью усеченного конуса. При этом диаметр цилиндрической поверхности прилива 18 должен соответствовать (например, в пределах допуска на скользящую посадку) наружному диаметру D цилиндрического утолщения 16 гильзы 6. Преимущество варианта выполнения корпуса шпиндельной головки 5 с кольцевым приливом 18, заключающееся в придании конструкции большей жесткости, можно видеть при сравнении фиг.5 и фиг.6.

Коробка скоростей 10 может в частном случае выполнения станка содержать вертикальный входной вал с червяком 19, закрепленным на валу электродвигателя 9, и три параллельных горизонтальных вала (обозначенных на фиг.2-4 римскими цифрами I, II и III). На первом валу закреплено находящееся в зацеплении с червяком 19 червячное колесо 20 и установлен передвижной двойной блок зубчатых колес 21. На втором валу установлены с возможностью вращения относительно этого вала зубчатое колесо 22 и двойной блок зубчатых колес 23. Между колесом 22 и блоком колес 23 установлен подвижный в осевом направлении кулачковый диск 24 с выполненными с обеих его сторон торцовыми кулачками 25. На торцах зубчатого колеса 22 и двойного блока зубчатых колес 23, обращенных к кулачковому диску 24, выполнены впадины 26, соответствующие торцовым кулачкам 25 диска 24. Конец второго горизонтального вала коробки скоростей 10, обращенный в сторону шпиндельной головки 5, является выходным валом этой коробки. На третьем валу коробки скоростей 10 жестко закреплено зубчатое колесо 27, находящееся в зацеплении с зубчатым колесом 22 второго вала, и установлено подвижное в осевом направлении зубчатое колесо 28, которое может находиться в зацеплении с одним из зубчатых колес двойного блока 23, установленного на втором валу. Кроме того, коробка скоростей 10 снабжена средствами управления осевым перемещением двойного блока 21, установленного на первом валу, кулачкового диска 24, установленного на втором валу, и подвижного в осевом направлении зубчатого колеса 28, установленного на третьем валу. Эти средства управления осевым перемещением упомянутых подвижных в осевом направлении деталей первого, второго и третьего валов коробки скоростей синхронизированы, а для управления переключением скоростей предусмотрена размещенная на кронштейне рукоятка 29.

Кронштейн 4 может быть зафиксирован на вертикальной стойке 3. Аналогично гильза 6 может быть зафиксирована в корпусе головки 5. В частном случае средства фиксации (крепления) кронштейна 4 на вертикальной стойке 3 и средства фиксации гильзы 6 шпинделя 7 в шпиндельной головке 5 могут быть выполнены в виде вертикальных разрезов, сделанных соответственно в корпусе кронштейна 4 (в том месте, где он охватывает вертикальную стойку 3) и в корпусе шпиндельной головки 5 (в том месте, где этот корпус охватывает гильзу 6). Оба вертикальных разреза снабжены зажимными винтами 30, обеспечивающими при фиксации необходимую силу натяга за счет упругой деформации и уменьшения, вследствие этого, диаметров отверстий в корпусе кронштейна 4 и корпусе шпиндельной головки 5.

Как видно из фиг.7-10 основной частью устройства 8 для зажима инструмента является корпус 31. Нижняя часть корпуса 31 полая, в ней выполнено конусное отверстие, в котором установлена цанга 32. Верхняя часть корпуса 31 может быть связана со шпинделем станка посредством конусного соединения или может непосредственно переходить в шпиндель, образуя с ним единую, цельную деталь (как это изображено на фиг.3). Заметим, что в данном описании авторы оперируют терминами "верх" и "низ", показывая устройство применительно к станку с вертикально расположенной рабочей головкой. Однако при необходимости описываемое зажимное устройство может быть применено и при наклонной к горизонтальной плоскости и при горизонтально расположенной рабочей головке без изменения существа предлагаемого технического решения (при этом вместо терминов "верх" и "низ" правильнее использовать термины "хвостовая часть" и "передняя часть" или "задняя сторона" и "передняя сторона" соответственно).

Цанга 32 имеет конусную наружную поверхность, ответную поверхности конусного отверстия корпуса 31. Корпус 31 опирается на подшипник 33 (являющийся нижней подшипниковой опорой шпинделя), закрепленный в гильзе 6, которая с помощью зажимных винтов 30 может быть зафиксирована в шпиндельной головке 5 станка. На корпус 31 со стороны конического отверстия навинчена накидная гайка 35, имеющая снаружи участок 36 цилиндрической поверхности, предназначенный для охвата гайки руками с целью ее вращения. В нижней части гильзы 6 расположен тарельчатый кулачковый диск 37с радиально направленными кулачками 38, а на нижнем торце гильзы 6 выполнены впадины 39, соответствующие кулачкам 38 диска 37. Тарельчатый кулачковый диск 37 установлен на корпусе 31 с возможностью осевого перемещения относительно него и подпружинен посредством спиральной пружины сжатия 40, которая охватывает корпус 31 на уровне нижней части гильзы 6. Устройство снабжено гаечным ключом 41 с губками 42 (см. фиг.10). Губки 42 гаечного ключа 41 имеют закрепленные на них и подпружиненные упоры 43. На верхней части накидной гайки 35 выполнены лыски (рабочие грани или плоскости) 44, предназначенные для контакта с плоскими гранями губок 42 гаечного ключа 41. Нижний торец тарельчатого кулачкового диска 37 имеет выпуклую поверхность 45, которая предназначена для облегчения установки губок 42 ключа 41 на лыски 44 накидной гайки 35. На внешней поверхности корпуса 31 выполнен уступ 46, служащий опорой для подпружиненного тарельчатого кулачкового диска 37 (уступ 46 ограничивает перемещение вниз диска 37, поджимаемого пружиной 40).

Станок работает следующим образом.

Наладочные и подготовительные работы, связанные с позиционированием заготовки и инструмента, осуществляют в обычном порядке, перемещая и фиксируя на основании 1 стол 2 и закрепленную на столе 2 заготовку, а также перемещая кронштейн 4 относительно вертикальной стойки 3 и гильзу 6 относительно корпуса головки 5. Кронштейн 4 на вертикальной стойке 3 и гильзу 6 фиксируют с помощью зажимных винтов 30.

Особенностью подготовительных операций на предлагаемом станке является то, что перед работами, связанными с возникновением повышенных радиальных усилий, испытываемых инструментом, например перед фрезированием шпоночных пазов, гильзу 6 подают вверх до упора в головку 5. В результате закрепления в крайнем верхнем положении гильза приобретает дополнительную жесткость благодаря плотному контакту своей кольцевой площадки 17 с нижней торцевой поверхностью корпуса головки 5 (см. фиг.5). Особую жесткость и сопротивление радиальным усилиям придает предлагаемой конструкции наличие на торцевой поверхности корпуса головки 5 специального кольцевого прилива 18, образованного цилиндрической поверхностью диаметром D и поверхностью усеченного конуса, обращенного основанием вверх. В этом случае при работе гильза 6 опирается на корпус головки 5 не только кольцевой площадкой 17, но и частью цилиндрической поверхности утолщения 16 (см. фиг.6).

Наличие цилиндрического утолщения 16 в нижней части гильзы 6 способствует отводу тепла от нижней подшипниковой опоры шпинделя 7, что позволяет продлить срок ее службы и положительно сказывается на точности обработки деталей.

В процессе резания подача инструмента и заготовки производится как обычно в расчетном режиме с помощью соответствующих приводов. Вращение сообщается инструменту от вала электродвигателя 9 через элементы и узлы трансмиссии, показанные на фиг.2-4. В зависимости от требуемой скорости вращения инструмента подвижные детали трех горизонтальных валов коробки скоростей 10 устанавливают в необходимое положение. В зависимости от того, в какую сторону (вправо или влево) будет сдвинут на первом валу подвижный блок 21, он будет взаимодействовать с правым или с левым зубчатым колесом двойного блока 23, установленного на втором валу. Следовательно, при одной частоте оборотов вала электродвигателя 9 двойной блок зубчатых колес 23 может иметь две различные угловые скорости вращения. Кроме того, возможны два варианта положения кулачкового диска 24, установленного на шлицах (или на скользящей шпонке) на втором валу. Диск 24 можно ввести кулачками 25 либо во впадины 26 на двойном блоке 23, либо во впадины 26 на зубчатом колесе 22. В первом варианте вращение от блока 23 передается посредством диска 24 второму валу коробки скоростей 10 и через пару конических зубчатых колес 14 и 13 валу 12 (при этом зубчатое колесо 28 должно быть выведено из зацепления с зубчатым колесом двойного блока 23). Во втором варианте (зубчатое колесо 28 введено в зацепление с зубчатым колесом двойного блока 23) вращение от блока 23 передается посредством третьего вала и пары зубчатых колес 27 и 22, а затем посредством кулачкового диска 24, второго вала коробки скоростей 10 и пары конических зубчатых колес 14 и 13 валу 12. Таким образом, вертикальному валу 12 может передаваться от коробки скоростей четыре различных скорости (четыре частоты оборотов). Наличие в кинематической цепи подвижного блока зубчатых колес 11 и блока зубчатых колес 15 позволяет еще удвоить количество возможных скоростей. В результате универсальный настольный станок, снабженный синхронным двигателем 9, обладая небольшими габаритами и массой, обеспечивает вращение инструмента с восемью различными ступенями скоростей.

Операции по зажиму и замене инструмента W производят следующим образом. Зажимным винтом 30 производят фиксацию гильзы 6 относительно станка. Цанга 32 перед работой находится в разжатом состоянии. Она не испытывает давления со стороны стенок конусного отверстия корпуса 31. Между цангой 32 и корпусом 31 может быть даже небольшой зазор. Хвостовик инструмента W вставляют в пространство между разведенными губками цанги 32. Затем вращением от руки накидной гайки 35 выбирают зазор между цангой 32 и корпусом 31 и создают некоторое небольшое давление со стороны корпуса 31 на губки цанги 32. После этого следуют операции, производимые гаечным ключом 41. Ключ 41 располагают в горизонтальной плоскости и перемещают в радиальном направлении так, чтобы верхняя часть накидной гайки 35, на которой расположены лыски 44, оказалась охваченной зевом ключа 41. При этом подпружиненные упоры 43, благодаря закругленной форме их выступающих вверх головок, облегчают продвижение гаечного ключа 41. Затем ключ 41 вращают вокруг оси устройства, тем самым перемещая гайку 35 вверх относительно корпуса 31. При этом тарельчатый кулачковый диск 37, увлекаемый во вращение силами трения о контактирующие с ним поверхности ключа 41, поворачивается и после совпадения кулачков 38 диска 37 с впадинами 39 на торце гильзы 6 перемещается вверх, входя кулачками 38 в эти впадины 39. В этот момент, вследствие предварительной фиксации гильзы 6 на станке, кулачковый диск 37, а следовательно, и корпус 31, оказываются зафиксированными относительно станка (см. фиг.7). Благодаря указанной фиксации осуществляется рабочая затяжка накидной гайки 35 ключом 41 до требуемого усилия зажима цанги 32. Заметим здесь, что наличие пружины 40 и подпружиненных упоров 43 ключа 41 позволяет осуществлять зажим плавно, выбирая постепенно осевой зазор между кулачками 38 и впадинами 39. Затем губки 42 ключа 41 выдвигают в радиальном направлении из патрона, диск 37 под действием пружины 40 опускается на расстояние, достаточное для полного выхода кулачков 38 диска 37 из впадин 39 на торце гильзы 6 (крайнее нижнее положение тарельчатого кулачкового диска 37 определяется положением уступа 46 на внешней поверхности корпуса 31). Зажимное устройство с зажатым в губках цанги 32 инструментом W готово к работе (см. фиг.9).

Для разжима губок цанги 32, при необходимости извлечения инструмента W из зажимного устройства, снова перемещают ключ 41 в сторону оси патрона так, чтобы лыски 44 гайки 35 оказались охваченными зевом ключа 41, и поворотом рукоятки ключа 41 в обратную, чем при операции зажима, сторону освобождают губки цанги 32 от давления со стороны поверхности конусного отверстия корпуса 31. Инструмент W извлекают из цанги. Зажимное устройство вновь готово к операции зажима другого инструмента.

В опытном порядке был изготовлен станок описанной выше конструкции. Продолжительная эксплуатация станка показала, что несмотря на упрощение конструкции, уменьшение габаритов и массы, он надежен в работе.

Станок обеспечивает высокую точность выполнения сверлильно-фрезерных операций. Помимо этого он хорошо зарекомендовал себя при выполнении операций шлифовки и полировки деталей, а также при выполнении работ по гравированию поверхности деталей из различных материалов.

Таким образом, реализация предлагаемого изобретения привела к достижению желаемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАТИВНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СТАНОК | 2003 |

|

RU2264903C2 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| РАДИАЛЬНО-ШАРНИРНО-СВЕРЛИЛЬНЫЙ СТАНОК | 2006 |

|

RU2336976C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Сверлильный станок | 1978 |

|

SU778951A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

Изобретение относится к области обработки материалов резанием, станкам для сверлильно-фрезерных, шлифовальных и гравировальных работ. Станок содержит основание, установленный на основании с возможностью горизонтального перемещения стол для размещения обрабатываемой заготовки и закрепленную на основании вертикальную стойку, на которой установлена с возможностью поворота в вертикальной плоскости и передвижения по вертикали шпиндельная головка, снабженная устройством для зажима инструмента, кинематически связанным через шпиндель с электродвигателем. Для повышения точности обработки и упрощения конструкции шпиндельная головка установлена на стойке посредством подвижного и снабженного средством фиксации на стойке кронштейна, в корпусе шпиндельной головки с возможностью осевого перемещения и фиксации в необходимом положении установлена гильза, в которой закреплен на верхней и нижней подшипниковых опорах шпиндель, устройство для зажима инструмента расположено на нижнем конце шпинделя, а на верхнем конце шпинделя выполнены продольные шлицы, электродвигатель расположен на кронштейне вертикально, кинематическая цепь от электродвигателя к устройству для зажима инструмента включает последовательно коробку скоростей, смонтированную внутри кронштейна, и расположенные внутри шпиндельной головки, находящиеся в зацеплении друг с другом два двойных блока зубчатых колес, один из которых установлен с возможностью управляемого от наружной рукоятки осевого перемещения вдоль вертикального вала, имеющего на своем нижнем конце коническое зубчатое колесо, находящееся в зацеплении с коническим зубчатым колесом, закрепленным на внешнем конце выходного вала коробки скоростей, а второй двойной блок закреплен на радиальных подшипниках в корпусе шпиндельной головки и имеет осевое шлицевое отверстие, в котором установлен снабженный шлицами верхний конец шпинделя, нижний конец гильзы выступает за плоскость нижнего торца шпиндельной головки и в месте расположения нижней подшипниковой опоры шпинделя имеет цилиндрическое утолщение с плоской кольцевой площадкой, предназначенной для контакта с плоскостью нижнего торца корпуса шпиндельной головки. 6 з.п. ф-лы, 10 ил.

| US 4187601 А, 02.12.1980 | |||

| Патрон для крепления инструмента | 1975 |

|

SU528153A1 |

| Сверлильный станок | 1984 |

|

SU1227366A1 |

| НАСТОЛЬНЫЙ УНИВЕРСАЛЬНЫЙ СТАНОК КОСТРОВА | 1992 |

|

RU2008163C1 |

| УНИВЕРСАЛЬНЫЙ СТАНОК | 1991 |

|

RU2022758C1 |

Авторы

Даты

2005-11-27—Публикация

2003-09-17—Подача