Изобретения относятся к области переработки бытовых, промышленных и медицинских отходов и могут быть использованы в коммунальном хозяйстве и в промышленности при переработке бытовых, промышленных, медицинских и других видов отходов.

Известен способ переработки отходов, включающий загрузку отходов, подачу отходов в ванну шлакового расплава, продувку расплава струями газа, поддержание температуры расплава на заданном уровне и отвод технологических газов (патент РФ № 2085807, F 23 G 7/00, 27.07.1997).

Недостатком этого способа являются большие потери тепла с отводом газообразных продуктов переработки отходов и при переработке.

Известен способ термической переработки отходов, включающий загрузку отходов в шлаковый расплав, продувку ванны расплава газом, подачу окислителя над ванной расплава, отвод газообразных продуктов переработки отходов (патент РФ № 2045707, F 23 G 5/00, 10.10.1995).

Этот способ также имеет значительные тепловые потери с отводом газообразных продуктов переработки отходов.

Наиболее близким по технической сущности и достигаемому результату является способ переработки отходов, включающий предварительную термообработку отходов в слое газами, подачу отходов в ванну шлакового расплава и высокотемпературную термообработку в ванне шлакового расплава, которую продувают струями газа и над поверхностью которой подают газ с последующим выводом переработанных отходов из ванны в виде расплава с отводом газообразных продуктов переработки отходов для дожигания с рекуперацией тепла (патент РФ № 2166697, F 23 G 5/027, 10.05.2001).

Известна установка для термической переработки отходов, включающая камеру с подиной, охлаждаемые стены, устройства для подачи газа, расположенные в нижней части камеры, отверстие для выпуска расплава в нижней части, газоход и загрузочное устройство в верхней части (патент РФ № 2085807, F 23 G 7/00, 27.07.97).

Данной установке также характерны значительные тепловые потери и нестабильность протекания процесса при переработке отходов нестабильного состава и их нестабильной загрузке.

Наиболее близкой по технической сущности и достигаемому результату является установка для переработки отходов, содержащая загрузочное устройство, устройство для предварительной термообработки отходов на колосниковой решетке в слое, камеру высокотемпературной обработки отходов с ванной для шлакового расплава и устройствами для подачи газа в камеру и для продувки шлакового расплава через сопла, узел отвода переработанных отходов и узел отвода газов (патент РФ № 2166697, F 23 G 5/027, 10.10.2000).

Данной установке также присущи значительные тепловые потери, нестабильность протекания процесса при переработке отходов нестабильного состава и их нестабильной загрузке.

Кроме того, известная установка имеет низкую ремонтопригодность. Это связано с тем, что наибольшему тепловому и механическому воздействию подвергается нижняя часть камеры, в которой находится ванна расплава. Поэтому нижняя часть камеры нуждается в более частом ремонте, чем остальные узлы устройства. В известном устройстве не предусмотрено средств для быстрого ремонта или замены нижней части камеры.

Технической задачей изобретения является увеличение надежности и стабильности процесса, особенно при переработке отходов нестабильного состава и при их нестабильной загрузке, снижение потерь тепла с отводом газообразных продуктов переработки отходов. Также технической задачей изобретения является повышение ремонтопригодности установки.

Задача решается за счет того, что в способе термической переработки отходов, включающем предварительную термообработку отходов в слое при подаче нагретого воздуха через слой отходов снизу, последующую высокотемпературную термообработку отходов в ванне шлакового расплава, которую продувают струями газа со стороны подачи продуктов предварительной термообработки отходов и над поверхностью которой подают газ, вывод продуктов переработки отходов из ванны в виде расплава и отвод газообразных продуктов переработки отходов для дожигания с рекуперацией тепла, предварительную термообработку отходов в слое осуществляют восходящим тепловым потоком непосредственно в газовом пространстве ванны шлакового расплава при дополнительной подаче нагретого воздуха выше слоя отходов, причем слой отходов размещают выше поверхности ванны шлакового расплава так, что проекция площади слоя отходов на плоскость, находящуюся на уровне поверхности расплава, полностью или частично находится вне поверхности ванны шлакового расплава, продувку ванны шлакового расплава осуществляют продуктами сжигания углеводородного топлива с температурой, превышающей температуру шлакового расплава на 10-600°С, а подачу газа над поверхностью шлакового расплава осуществляют со стороны ванны шлакового расплава, противоположной стороне подачи продуктов предварительной термообработки в шлаковый расплав.

Температура подаваемого нагретого воздуха может составлять 500-600°С.

Подача струй газа для продувки ванны шлакового расплава может быть осуществлена на уровне, отстоящем от дна ванны шлакового расплава на величину 5-10 диаметров струи на входе ее в расплав.

В качестве газа, подаваемого над поверхностью ванны шлакового расплава, может быть использован нагретый воздух или его смесь с углеводородным топливом.

Вывод из ванны переработанных отходов в виде шлакового расплава может быть произведен выше уровня, на котором осуществляют продувку ванны, на расстоянии, составляющем 2-3 диаметра струи.

Отвод газообразных продуктов переработки отходов осуществляется из пространства выше слоя отходов, а их окончательное дожигание и рекуперация тепла осуществляется в другом технологическом объеме, соединенном с первым газоходом.

Задача также решается за счет того, что в установке для переработки бытовых, промышленных и медицинских отходов, содержащей загрузочное устройство, колосниковую решетку для предварительной термообработки отходов в слое, узел подачи нагретого воздуха через слой отходов снизу, камеру высокотемпературной обработки отходов с ванной для шлакового расплава и сопла для подачи газа в камеру над уровнем шлакового расплава и для продувки ванны шлакового расплава со стороны подачи продуктов предварительной термообработки отходов, узел вывода продуктов переработки отходов из ванны в виде расплава и узел отвода газообразных продуктов переработки для дожигания с рекуперацией тепла, колосниковая решетка размещена в камере непосредственно в газовом пространстве ванны шлакового расплава и расположена выше уровня поверхности шлакового расплава так, что проекция площади рабочей поверхности колосниковой решетки на плоскость, находящуюся на уровне поверхности расплава, смещена относительно поверхности ванны шлакового расплава, выше уровня слоя отходов над колосниковой решеткой размещены сопла подачи нагретого воздуха, а сопла подачи газа над уровнем поверхности шлакового расплава размещены на стороне камеры, противоположной стороне подачи продуктов предварительной термообработки отходов.

Камера предварительной термообработки в части, расположенной выше уровня расплава, может быть выполнена с расширением снизу вверх, по крайней мере со стороны колосниковой решетки.

Сопла подачи газа для продувки ванны расплава могут быть выполнены в стенке на уровне, отстоящем от дна ванны на расстоянии, равном величине 5-10 диаметров сопла.

Узел вывода продуктов переработки отходов из ванны в виде расплава может быть размещен в стенке ванны выше сопел для продувки шлакового расплава на расстоянии, равном величине 2-3 диаметра сопла.

Камера высокотемпературной обработки отходов может быть выполнена разъемной в горизонтальной плоскости с расположением линии разъема выше уровня ванны расплава.

Предварительная термообработка отходов и их высокотемпературная обработка в едином технологическом объеме, содержащем ванну расплава и слой отходов, осуществляемая непосредственно в газовом пространстве ванны шлакового расплава при дополнительной подаче нагретого воздуха выше слоя отходов, способствуют лучшему предварительному нагреву отходов и утилизации тепла восходящего потока от ванны расплава.

При этом необходимо, чтобы слой отходов был смещен от поверхности ванны шлакового расплава и отделен от нее газовым промежутком. Это предотвращает возможность попадания расплава на отходы. Выполнение этого условия очень важно, так как попадание расплава на недостаточно прогретые отходы может привести к его затвердеванию на поверхности отходов и, как следствие, будет препятствовать взаимодействию горючих компонентов отходов с окислителем.

Поэтому наилучшим вариантом использования изобретения является расположение слоя отходов таким образом, чтобы проекция слоя отходов на плоскость поверхности ванны находилась вне площади ванны. Это необходимо также и для того, чтобы даже часть отходов не могла попадать в ванну расплава холодными. За счет такого расположения слоя отходов над ванной улучшается степень использования тепла отходящих газов. Так как отходы не могут попадать в ванну расплава непрогретыми, уменьшаются колебания температуры ванны расплава при колебаниях в составе или скорости загрузки отходов. Такое место расположения предварительной термообработки отходов обеспечивает повышение стабильности и надежности процесса при переработке отходов нестабильного состава и при нестабильной загрузке отходов.

Подача нагретого воздуха выше и ниже слоя отходов позволяет не только осуществлять нагрев отходов в слое, но и осуществлять при необходимости их частичное сжигание. Подаваемый ниже слоя отходов воздух лучше окисляет нелетучие компоненты отходов. Подаваемый выше слоя отходов воздух лучше окисляет летучие компоненты отходов. Нагрев воздуха обеспечивает большую стабильность процесса горения.

Использование для продувки ванны продуктов сжигания углеводородного топлива, образуемых вне технологического объема установки для переработки отходов, позволяет за счет изменения полноты сжигания изменять в зависимости от потребностей технологии окислительно-восстановительный потенциал в ванне расплава. Экспериментально установлено, что в этом случае горение осуществляется более полно, чем в случае, когда эти продукты образуются непосредственно в ванне расплава при совместной подаче в него углеводородного топлива и окислителя.

Ванна должна продуваться продуктами сжигания углеводородного топлива со стороны слоя отходов. Это объясняется тем, что при продувке газом ванны расплава из него выносятся капли. Причем направление движения капель совпадает с направлением движения газов. Если ввод газа в ванну расплава будет осуществляться со стороны слоя отходов, количество выносимых капель, попадающих на предварительно подогреваемые отходы, будет меньше, чем при другом месте ввода газа в расплав. При этом расплав не будет препятствовать взаимодействию горючих компонентов отходов с окислителем.

Использование для продувки ванны расплава газов с температурой выше, чем температура расплава обеспечивает сохранение ванны расплава в жидком состоянии не зависимо от количества тепла, выделяющегося при сжигании горючих компонентов отходов. При нестабильном составе и в некоторые моменты приход тепла в ванну от сжигания горючих компонентов отходов может прекратиться, например, в случае, если отходы вообще не будут содержать горючих компонентов или если подача отходов временно прекратится. Использование для продувки ванны газов с температурой большей чем температура расплава на 10-600°С предотвращает возможность его замерзания, то есть увеличивает надежность технологического процесса при сжигании отходов нестабильного состава и при нестабильной загрузке отходов в ванну расплава. При превышении температуры газа менее чем на 10°С появляется возможность образования шлакового нароста на выходе из сопла, что нарушает гидродинамику ванны, а выше, чем на 600°С, происходит перегрев капель расплава, выносимых из ванны, что отрицательно влияет на условия эксплуатации огнеупоров (не выше 1800°С) в верхней части установки и уменьшает срок их службы.

Газ для продувки ванны подается струями, причем ввод струй осуществляется выше нижнего уровня ванны на 5-10 диаметров струи. При подаче газа в ванну расплава она наиболее сильно перемешивается ниже места ввода струи на 5 ее диаметров. Если осуществлять ввод струи выше нижнего уровня ванны менее чем на 5 диаметров струи за счет непосредственного соприкосновения со струей, а также интенсивного перемешивания, резко ухудшаются условия эксплуатации подины и нижней части стенок ванны, что приводит к сокращению срока службы и их разрушению. При вводе струй на расстоянии от нижнего уровня ванны выше, чем 10 диаметров струи, происходит недостаточная циркуляция расплава в нижних слоях и, как следствие, зарастание днища с образованием твердой шлаковой корочки.

Необходимо, чтобы над ванной в промежуток между ванной и слоем отходов подавался газ, представляющий собой нагретый воздух или его смесь с углеводородным топливом.

Такая подача газа над ванной позволяет поддерживать необходимую температуру над расплавом и способствует дополнительному отбрасыванию в ванну капель расплава от слоя отходов.

Вывод образующегося расплава осуществляется через отверстие, расположенное выше места подачи газа в ванну на 2-3 диаметра струи.

Такое место вывода расплава объясняется тем, что по существу место расположения отверстия для вывода образующегося расплава определяет минимальную высоту расплава над местом подачи в него газа. Как было экспериментально установлено, при высоте ванны расплава над местом ввода в нее газа меньшем, чем 2 диаметра струи, газ слишком быстро покидает ванну, не достаточно перемешивая расплав и не успевая полностью передать ему свое тепло. При выводе расплава на высоте более 3 диаметров сопла создается избыточное давление верхних слоев расплава, которое снижает скорость выхода струи газа из сопла, ухудшая перемешивание расплава.

Расплав может выводиться и с нижнего уровня ванны, например при остановке процесса. Также расплав может выводиться с уровня подачи газа в расплав, например при необходимости обслуживания места ввода газа в ванну без полной остановки процесса.

Целесообразно отвод газообразных продуктов переработки отходов осуществлять из пространства выше слоя отходов, а их окончательное дожигание и рекуперацию тепла осуществлять в другом технологическом объеме, соединенном с первым газоходом.

Такой отвод газообразных продуктов переработки отходов позволяет обеспечить низкий пылевынос. Осуществление окончательного дожигания и рекуперации тепла в другом технологическом объеме позволяет регулировать полноту сжигания отходов в зависимости от их свойств и технологической необходимости, не связывая это с требованиями по конечному содержанию горючих компонентов в отходящих газах.

Изготовление камеры разъемной улучшает ее ремонтопригодность за счет возможности быстрой замены работающей в наиболее сложных условиях нижней части.

Изготовление только нижней части камеры охлаждаемой снижает тепловые потери устройства в целом.

Устройство для вывода технологических газов расположено выше решетки и соединено с камерой дожигания, которая соединена с рекуператором.

Выполнение верхней части камеры с расширением снижает скорость движения вверх технологических газов и приводит к снижению выноса пыли.

Устройство для вдувания газа в нижней части камеры должно быть расположено выше подины на 5-10 диаметров его сопла.

Экспериментально установлено, что при этом обеспечивается высокая стойкость подины. Если устройство для вдувания газа будет расположено ниже, чем на 5 диаметров его сопла, стойкость подины будет низкая. При установке устройства выше подины на 10 диаметров его сопла происходит зарастание подины шлаковой коркой.

Устройство для выпуска расплава должно быть расположено выше сопла на 2- 3 его диаметра.

При этом обеспечивается хорошее взаимодействие газа с расплавом. Если устройство для выпуска расплава будет расположено выше сопла менее, чем на 2 его диаметра, взаимодействие газа с ванной будет плохим. При расположении устройства выше, чем 3 диаметра его сопла, ухудшаются условия работы газовых сопел.

В верхней части камеры в стене, противоположной колосниковой решетке установлено устройство для вдувания горячего воздуха или его смеси с углеводородным топливом. Это обеспечивает лучшее перемешивание газов в верхней части камеры и большую полноту переработки отходов, а также дополнительно уменьшает взаимодействие находящихся на колосниковой решетке отходов с каплями расплава и улучшает условия прогрева и горения отходов на решетке за счет отдува капель расплава от нее.

Наличие по крайней мере одной стены в верхней части камеры со стороны решетки, выполненной с наклоном, обеспечивает более равномерное поступление несгоревших на решетке отходов в ванну расплава, что способствует более стабильному протеканию процесса.

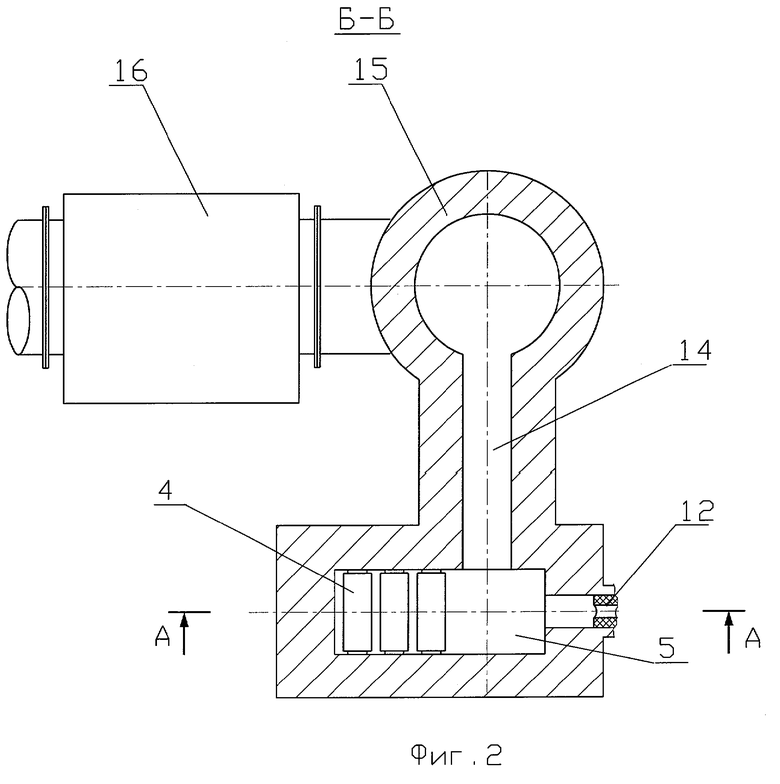

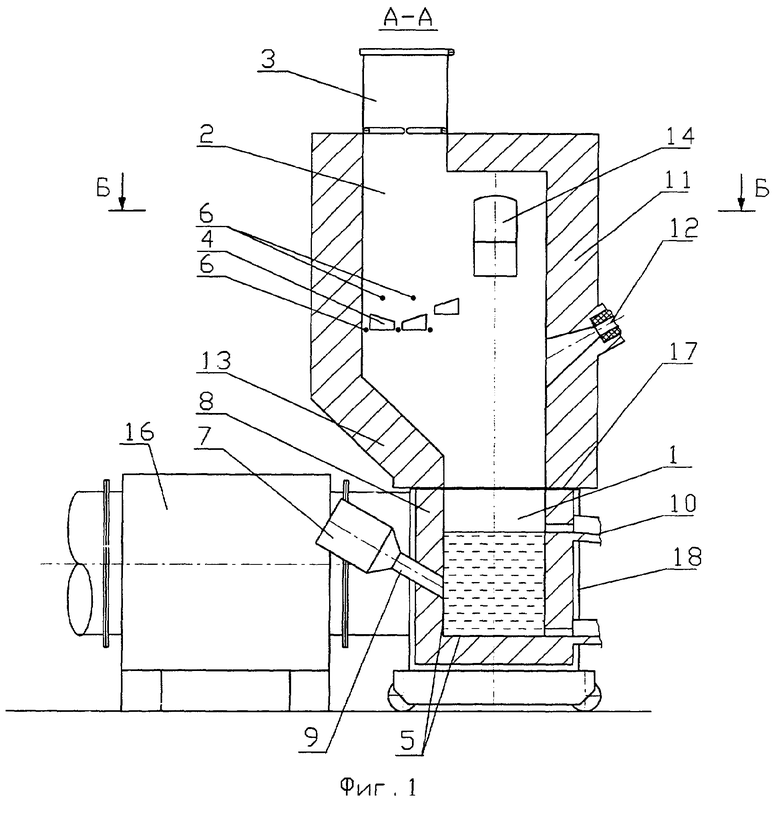

Изобретения поясняются чертежами (фиг.1 и 2).

На фиг.1 представлена схема установки для термической переработки отходов. Разрез по А-А.

На фиг.2 представлена схема установки для термической переработки отходов. Разрез по Б-Б.

Установка содержит разъемную камеру, состоящую из охлаждаемой нижней части, представляющей собой ванну для шлакового расплава 1, и верхней части 2. Под загрузочным устройством 3 установлена колосниковая решетка 4. Проекция площади рабочей поверхности колосниковой решетки 4 на плоскость, находящуюся на уровне поверхности 5 ванны 1, являющейся дном ванны, находится вне ее площади. Выше и ниже колосниковой решетки 4 установлены устройства с соплами 6 для подачи нагретого воздуха. В нижней части камеры 1 установлено устройство для вдувания газа 7 в стене 8 со стороны колосниковой решетки 4 на уровне выше дна 5 не менее чем на 5 диаметров его сопла 9. Устройство для выпуска расплава 10 расположено выше сопла 9 не менее чем на 2 его диаметра. В верхней части камеры 2 в стене 11, противоположной колосниковой решетке 4, под углом к горизонту установлено устройство 12 для вдувания горячего воздуха или его смеси с углеводородным топливом. Стена 13 в верхней части камеры 2 со стороны решетки 4 выполнена с расширением снизу вверх. Устройство 14 для вывода технологических газов расположено выше решетки 4 и соединено с камерой дожигания 15, которая соединена с рекуператором 16. Разъемная камера, состоящая из охлаждаемой нижней части, представляющей собой ванну 1 для шлакового расплава, и верхней части 2, разделена разъемом в горизонтальной плоскости 17. Нижняя часть камеры имеет устройство принудительного охлаждения 18.

Совокупность существенных признаков, характеризующих заявляемый способ и установку для переработки отходов, позволяет обеспечить надежность и стабильность процесса, особенно при переработке отходов нестабильного состава и при нестабильной загрузке отходов в расплав. Устройство имеет высокую ремонтопригодность.

Ниже приведен пример реализации способа для термической переработки отходов и установки для его осуществления.

Камера, в которой осуществляется термическая переработка отходов, выполнена разъемной и состоит из двух частей, нижняя часть 1 охлаждаемая и верхняя часть 2, футерованная огнеупорами. В нижней части 1 в ванне находится шлаковый расплав, представляющий собой жидкий шлак с температурой 1500°С. Состав шлака, %: СаО - 40, SiO2 - 40, Al2O3 - 10, MgO - 5, FeO - 5. Через устройство для вдувания газа в нижней части камеры 1, которое представляет собой горелку 7 с соплом 9 диаметром 60 мм, вдувают газ следующего состава, % об.: CO2 - 9, N2 - 73, Н2O -16. Температура газа составляет 1700°С. Расход газа составляет 45 нм3/час. Горелка 7 установлена в боковой стене 8. В верхней части камеры 2 установлена колосниковая решетка 4, проекция которой на плоскость поверхности 5 ванны выходит за ее пределы со стороны устройства 7. Над колосниковой решеткой 4 расположено загрузочное устройство 3, выполненное в виде шлюза. Отходы в мешках весом 5-10 кг через загрузочное устройство 3 сбрасывают на колосниковую решетку 4 каждые 3-6 минут. Средний состав отходов следующий,% на сухую массу: С - 46,8; Н - 7,4; N - 1,0; О - 31,7; S - 0,2; зола - 12,6. Средняя влажность отходов - 50,0%. Колебания в составе отходов и его влажности составляют до 80% от среднего значения. То есть, например, если средняя влажность отходов составляет 50%, мгновенная влажность может изменяться от 10 до 90%. Выше и ниже колосниковой решетки 4 расположены устройства с соплами 6 для подачи нагретого до 500°С воздуха, который подается в количестве 40-100 нм3/час. В верхней части камеры 2 в стене 11, противоположной колосниковой решетке 4, установлено устройство 12 для вдувания горячего воздуха или его смеси с углеводородным топливом. Устройство 12 установлено под углом 3Oо вниз. Через устройство 12 подают газ следующего состава, % об.: CO2 - 9, N2 - 73, Н2O - 16. Расход газа составляет - 45 нм3/час.

Устройство 10 для выпуска расплава расположено выше сопла 9. Стена 8 в верхней части камеры 2 под колосниковой решеткой 4 выполнена с наклоном в 45° к горизонту. Через устройство 14 камера соединяется с камерой дожигания 15, к которой присоединен рекуператор 16, в котором осуществляется подогрев воздуха.

Как показали проведенные экспериментальные исследования, при осуществлении предложенного способа в предложенном устройстве по сравнению с прототипом в три раза снижаются колебания температуры ванны (в среднем 50°С против 150°С), что исключает замерзание ванны при резких колебаниях состава отходов? и на 10% уменьшаются теплопотери с отходящими газами. Длительность ремонта устройства уменьшается в 12 раз. Это предопределяет надежную, стабильную и экономичную переработку отходов даже неопределенного и нестабильного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| Способ термического обезвреживания твердых коммунальных отходов в шлаковом расплаве и печь для его осуществления | 2016 |

|

RU2623394C1 |

| Способ цикличного сжигания твердых бытовых отходов | 2001 |

|

RU2221197C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2483248C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2035662C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

Изобретения относятся к области переработки бытовых, промышленных и медицинских отходов и могут быть использованы в коммунальном хозяйстве и в промышленности при переработке бытовых, промышленных, медицинских и других видов отходов. Технический результат: увеличение надежности и стабильности процесса переработки отходов, а также повышение ремонтопригодности установки. В способе предварительную термообработку отходов в слое осуществляют восходящим тепловым потоком непосредственно в газовом пространстве ванны шлакового расплава при дополнительной подаче нагретого воздуха выше слоя отходов. Слой отходов размещают выше поверхности ванны шлакового расплава так, что проекция площади слоя отходов на плоскость, находящуюся на уровне поверхности расплава, полностью или частично находится вне поверхности ванны шлакового расплава. Продувку ванны шлакового расплава осуществляют продуктами сжигания углеводородного топлива с температурой, превышающей температуру шлакового расплава на 10-600°С, а подачу газа над поверхностью шлакового расплава осуществляют со стороны ванны шлакового расплава, противоположной стороне подачи продуктов предварительной термообработки в шлаковый расплав. В установке колосниковая решетка размещена в камере непосредственно в газовом пространстве ванны шлакового расплава и расположена выше уровня поверхности шлакового расплава так, что проекция площади рабочей поверхности колосниковой решетки на плоскость, находящуюся на уровне поверхности расплава, смещена относительно поверхности ванны шлакового расплава. Выше уровня слоя отходов над колосниковой решеткой размещены сопла подачи нагретого воздуха, а сопла подачи газа над уровнем поверхности шлакового расплава размещены на стороне камеры, противоположной стороне подачи продуктов предварительной термообработки отходов. 2 н. и 10 з.п.ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

Авторы

Даты

2005-12-10—Публикация

2004-08-06—Подача