Изобретение относится к способу изготовления порошковой проволоки в металлической оболочке с фальцевым швом диаметром 6...20 мм, используемой преимущественно для внепечной обработки стали и чугуна.

Известен способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом для обработки металлических расплавов, включающий формовку оболочки из исходной ленты с отбортовкой ее краев для получения фальцевого соединения, заполнение заготовки порошком, завальцовку проволоки с образованием в оболочке продольного внутреннего гофра, расположенного диаметрально противоположно фальцевому соединению с последующим замыканием сторон гофра, при этом оболочку формируют незамкнутой овальной формы с горизонтальной большей осью и образованием направляющей щели между краями отбортовки, а при завальцовке в оболочке проволоки формируют дополнительный продольный внутренний гофр, примыкающий к замковому соединению [1].

Технологическая линия для изготовления порошковой проволоки по данному способу содержит разматыватель рулонов, формовочно-прокатный стан с дозатором для заполнения оболочки порошковым наполнителем и моталку. Формовочно-прокатный стан оснащен десятью клетями с неприводными валками для выполнения всех формовочно-гибочных операций и двумя прокатными горизонтальными клетями с приводными валками для редуцирования полученной трубчатой заготовки [1].

Недостатки данного способа и линии для его существования.

1. Сложность калибровки профиля и задалживание значительного числа рабочих клетей (минимум 6 клетей) для обеспечения стабильности формовки оболочки незамкнутой овальной формы с большей горизонтальной осью и асимметричной отбортовкой краев и образованием направляющей щели между краями отбортовок.

2. Уплотнение порошка путем формирования в оболочке продольного внутреннего гофра треугольного сечения, противолежащего замковому соединению с последующим сведением граней этого выступа, дополнительно усложняет калибровку валков и процесс формирования профиля в целом, а также требует увеличения количества рабочих клетей.

3. Необходимость применения двенадцати рабочих клетей увеличивает габариты и металлоемкость стана, капитальные и эксплутационные расходы.

4. Повышенный износ рабочих валков прокатных (редукционных) клетей, так как к ним прикладывается крутящий момент, необходимый для протягивания формируемой заготовки через все клети формовочно-прокатного стана.

Известен способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом для внепечной обработки стали, включающий непрерывное формирование ленты в U-образный профиль с одновременным заполнением его порошком наполнителя, создание замкнутого трубчатого профиля с фальцевым швом и калибрование полученной порошковой заготовки посредством монолитной волоки, при этом в первых трех клетях формируют U-образный желоб с асимметричными отбортовками по краям, в последующих двух клетях U-образный профиль сгибают в трубчатый профиль и формируют вертикально расположенный фальц из отбортованных краев желоба, в последнем формующем калибре вертикальный фальц прижимается к трубчатому сечению с образованием лежачего фальцевого шва, после чего трубчатый профиль калибруется в монолитной волоке до заданного диаметра готового профиля [2].

Технологическая линия для изготовления порошковой проволоки по данному способу содержит разматыватель рулонов исходной ленты, формующий стан, включающий четыре горизонтальные и две вертикальные клети с неприводными валками, питатель-дозатор для подачи порошкового материала в заготовку, монолитную волоку для подкалибровки готовой проволоки, волочильный тянущий барабан и моталку для смотки порошковой проволоки в бунты [2].

Недостатки данного способа и линии для его осуществления.

1. Формирование из стальной ленты U-образного желоба с асимметричной отбортовкой краев усложняет фасонные калибры, требует большого числа калибров, а также повышает жесткость U-образного профиля, что отрицательно сказывается при формировании трубчатой оболочки в последующем калибре.

2. Использование на стане формующих клетей с неприводными валками приводит к значительной сложности а трудоемкости заправки стана лентой при замене ленты или обрыве заготовки в процессе работы, что увеличивает простои линии.

3. Наличие на валках формующих клетей, установленных за дозатором, фасонных калибров, обеспечивающих одновременное формирование замкнутой трубчатой оболочки и замкового соединения, не позволяет стабильно получать требуемую надежность замка из-за неодинаковой величины выработки "замковых" и "трубных" участков рабочей поверхности калибров.

4. Отсутствие устройства для разравнивания и уплотнения порошка в формируемом желобе заготовки не позволяет получать порошковую проволоку с большим коэффициентом заполнения и равномерным уплотнением по длине проволоки.

5. Использование в качестве привода формующего стана волочильного тянущего барабана приводит к деформированию поперечного сечения прокалиброванной готовой проволоки на барабане, что существенно снижает точность проволоки.

6. Монолитная волока, установленная перед тянущим барабаном, не позволяет производить существенного редуцирования заготовки, а также приводит к необходимости применения технологической смазки при волочении, что ухудшает качество проволоки из-за наличия остатков смазки на ее поверхности.

Известен способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом, включающий формирование из ленты U-образного желоба с вертикальными стенками различной высоты, заполнение желоба порошковым материалом и его уплотнение в желобе верхним валком приводной прокатной клети, формирование замкнутой трубчатой заготовки с фальцевым швом и ее редуцирование последовательным протягиванием через два круглых трехвалковых калибра с уменьшением диаметра заготовки в каждом из них до 8% [3].

Для реализации этого способа в технологической линии, содержащей разматыватель рулонов, формующий стан с горизонтальными и вертикальными неприводными клетями и дозатором для подачи порошка в заготовку, редукционный блок для получения из трубчатой заготовки окончательного размера порошковой проволоки, волочильный тянущий барабан и сматывающее устройство для смотки проволоки в бунт, дополнительно включена прокатная клеть дуо с приводными валками, устанавливаемая за питателем-дозатором, специальное устройство для закрытия фальцевого соединения в трубчатом профиле, смонтированное за вертикальной формующей клетью, включающее щелевую проводку и пару вертикальных неприводных роликов, а также двухклетевой блок из трехвалковых клетей с неприводными валками, расположенный за последней формующей клетью [3].

Недостатки данного способа и линии для его осуществления:

1. Использование на стане формующих и редуцирующих клетей с неприводными валками приводит к значительной сложности и трудоемкости заправки стана лентой при замене ленты или при обрыве заготовки в процессе работы, что увеличивает простои линии.

2. Применение в качестве привода формующего стана волочильного тянущего барабана приводит к деформированию поперечного сечения проредуцированной готовой проволоки на барабане, что существенно снижает точность проволоки.

3. При формировании из ленты за два прохода U-образного желоба для порошковых проволок диаметром более 14 мм наблюдается волна на кромках желоба, что отрицательно сказывается при дальнейшем формировании трубчатой оболочки и фальцевого шва.

4. Отсутствие индивидуального привода верхнего валка в уплотняющей клети не позволяет применять верхний валок большего диаметра для увеличения длины контакта с порошком и тем самым ограничивает возможную степень уплотнения порошка в желобе.

5. Двухклетевой блок из трехвалковых клетей с неприводными валками обеспечивает недостаточную степень редуцирования сформованной трубчатой заготовки (не более 16%).

6. В процессе работы наблюдаются случаи забивания порошком щелевой проводки устройства для закрытия фальцевого соединения, что приводит к остановке стана.

Наиболее близким к предлагаемому является способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом, включающий формирование из ленты U-образного желоба с вертикальными стенками различной высоты, заполнение желоба порошковым материалом и его уплотнение в желобе верхним приводным валком прокатной клети, формирование замкнутой трубчатой заготовки с фальцевым швом и ее редуцирование в двух трехвалковых калибрах с уменьшением диаметра заготовки в каждом из них до 8% и сматывание готовой проволоки в бунт [4].

Для реализации данного способа известна линия, содержащая последовательно расположенные размоточное устройство, формовочно-редукционный стан, состоящий из приводных горизонтальных и вертикальных формующих клетей, дозирующего устройства для заполнения порошком сформованного из ленты желоба, уплотнителя порошка в желобе, выполненного в виде клети с индивидуальным приводом верхнего валка, за которым установлены формующая вертикальная клеть и неприводное роликовое устройство для формирования фальцевого соединения, редуцирующего блока клетей, а также сматывающее устройство для формирования бунтов из проволоки, при этом редуцирующий блок выполнен в виде трехвалковой клети с приводными валками и калибрующей трехвалковой клети с неприводными валками [4].

Недостатки данного способа и линии для его реализации.

1. При формировании из ленты за два прохода U-образного желоба для проволок диаметром более 14 мм наблюдается волнистость кромок желоба, что отрицательно сказывается при дальнейшем формировании трубчатой оболочки и фальцевого шва.

2. Две трехроликовые клети обеспечивают недостаточную степень редуцирования сформованной трубчатой оболочки (не более 16%).

3. При формировании и закрытии фальцевого шва в устройстве с неприводными парами горизонтальных и вертикальных роликов фальцевые элементы движущегося профиля притормаживаются неприводными роликами и при определенных условиях периодически могут образовываться складки на вертикальном фальце.

4. При сворачивании вертикальных стенок U-образного желоба в трубу в формующей вертикальной клети предварительно уплотненный верхним гладким валком порошок взламывается и приподнимается вверх в зону вертикального фальца. Для предотвращения попадания порошка в фальц вынуждены уменьшать засыпаемый объем порошка в желоб, что в итоге уменьшает коэффициент заполнения порошка в проволоке.

5. Наличие в групповом приводе стана громоздкого раздаточного редуктора (длина которого равна длине стана), а также присоединение приводных валков рабочих клетей с выходными валами раздаточного редуктора посредством втулочно-шлицевых муфт существенно увеличивает ширину станины и металлоемкость формовочно-редукционного стана.

Технической задачей изобретения является повышение качества и стабильности процесса формирования U-образного желоба, трубчатой оболочки и фальцевого соединения, увеличение коэффициента заполнения и степени редуцирования порошковой проволоки, а также упрощение и уменьшение металлоемкости группового привода формовочно-редукционного стана.

Поставленная задача решается тем, что в предложенном способе изготовления порошковой проволоки в металлической оболочке с фальцевым швом профилирование U-образного желоба с вертикальными стенками различной высоты производят последовательно за четыре прохода в горизонтальных клетях, установленных перед дозатором, формирование трубчатой заготовки и фальцевого шва последовательно осуществляют за четыре прохода в приводных вертикальных и горизонтальных клетях, расположенных за уплотняющей клетью, а редуцирование трубчатой заготовки с фальцевым швом производят последовательной деформацией в двух приводных и двух неприводных трехвалковых клетях, при этом уплотнение порошка в желобе осуществляют верхним валком прокатной клети, на котором выполнен овальный ручей радиусом, равным радиусу формируемой трубчатой заготовки.

Для реализации этого способа в технологической линии, содержащей последовательно расположенные размоточное устройство, формовочно-редукционный стан, состоящий из приводных горизонтальных и вертикальных формующих клетей, дозирующего устройства для заполнения порошком сформированного из ленты желоба, уплотнителя порошка в желобе, выполненного в виде клети с индивидуальным приводом верхнего валка, за которым размещена формующая вертикальная клеть, и редуцирующих трехвалковых клетей, а также сматывающее устройство для формирования бунтов из проволоки, согласно изобретению установлен цепной привод вращения рабочих валков с редуктором, выполненным в виде цепных передач, охватывающих каждую пару соседних клетей, при этом выходной вал редуктора связан с приводным концом валка одной из клетей стана, кроме этого, линия снабжена четырехклетевым блоком горизонтальных клетей, установленных перед дозатором, и приводными горизонтальной и вертикальной клетями, установленными за формующей вертикальной клетью, а также двумя редуцирующими двухклетевыми блоками из трехвалковых клетей, при этом в клетях первого блока валки выполнены приводными, а горизонтальные валы смежных клетей связаны цилиндрическими шестернями с передаточным отношением, обеспечивающим увеличение скорости прокатки во второй клети с учетом коэффициента вытяжки в первой клети блока, а во втором блоке валки выполнены неприводными и снабжены механизмом групповой радиальной регулировки валков, выполненным посредством эксцентриковых осей, на которых установлены рабочие диски валков, при этом концы осей взаимосвязаны коническими шестернями, а на конце одной из эксцентриковых осей выполнен цилиндрический выступ с зубчатым венцом червячного колеса, взаимодействующим с червяком, установленным на внешней плоскости роликодержателя.

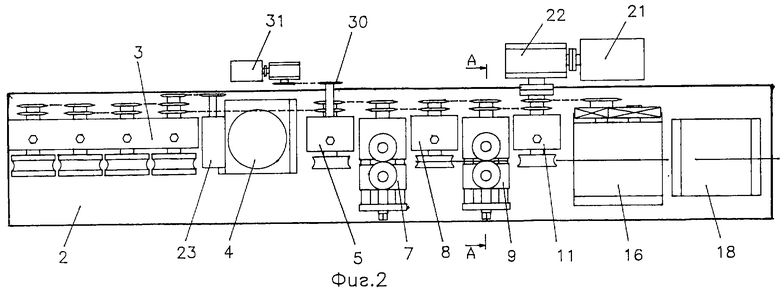

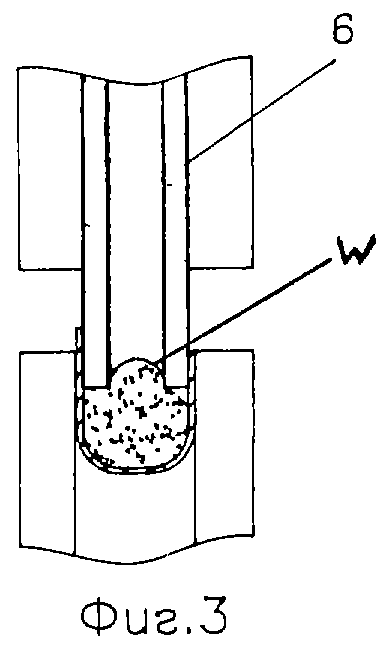

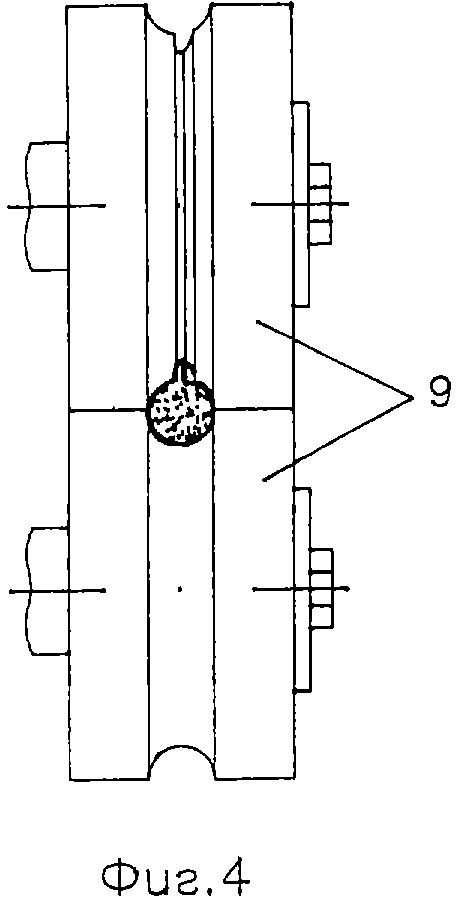

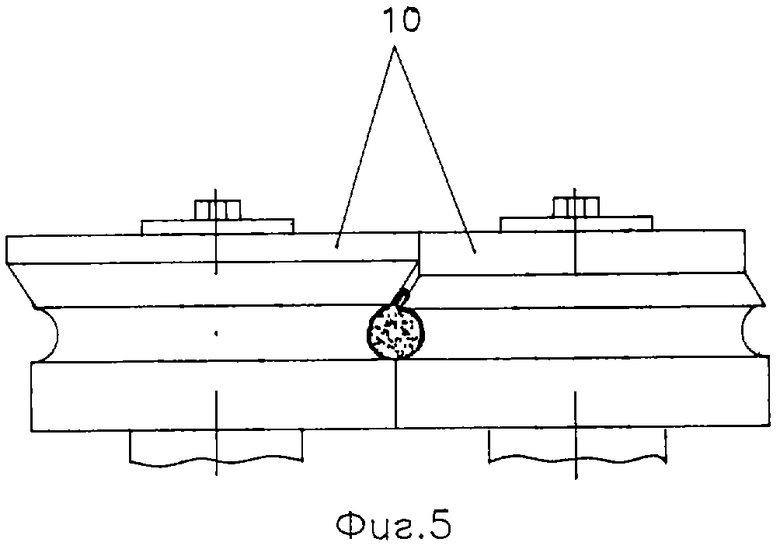

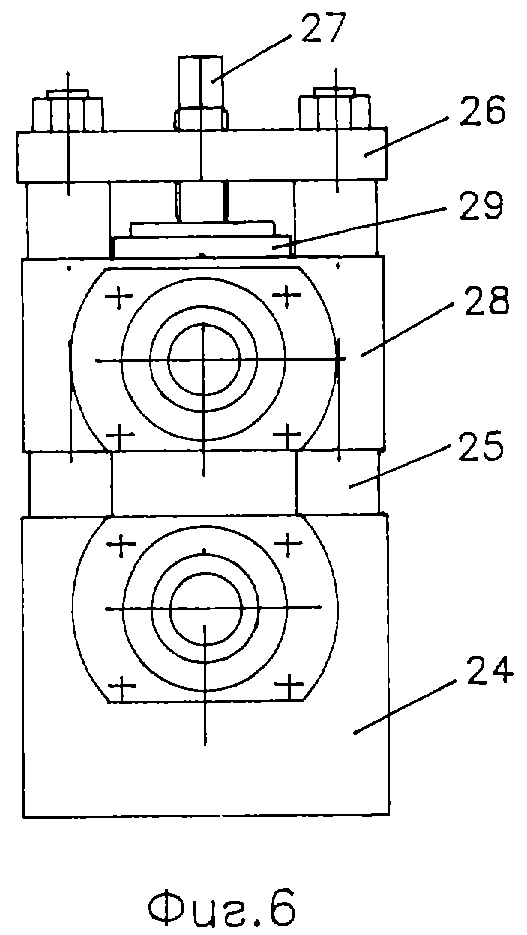

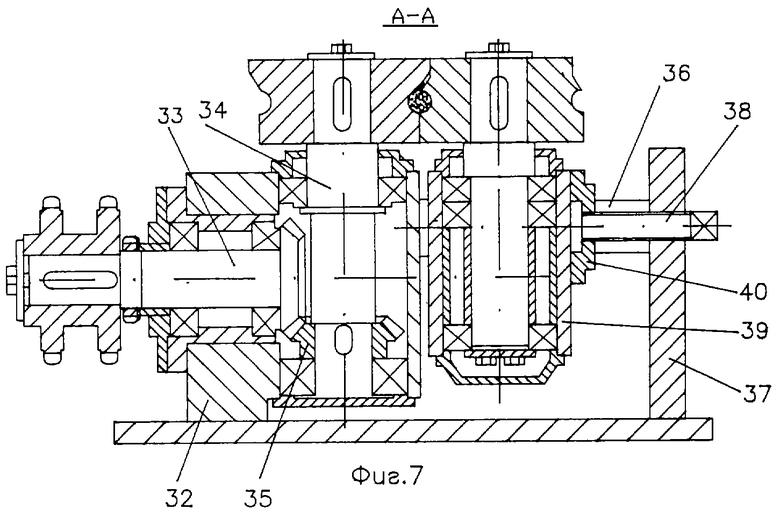

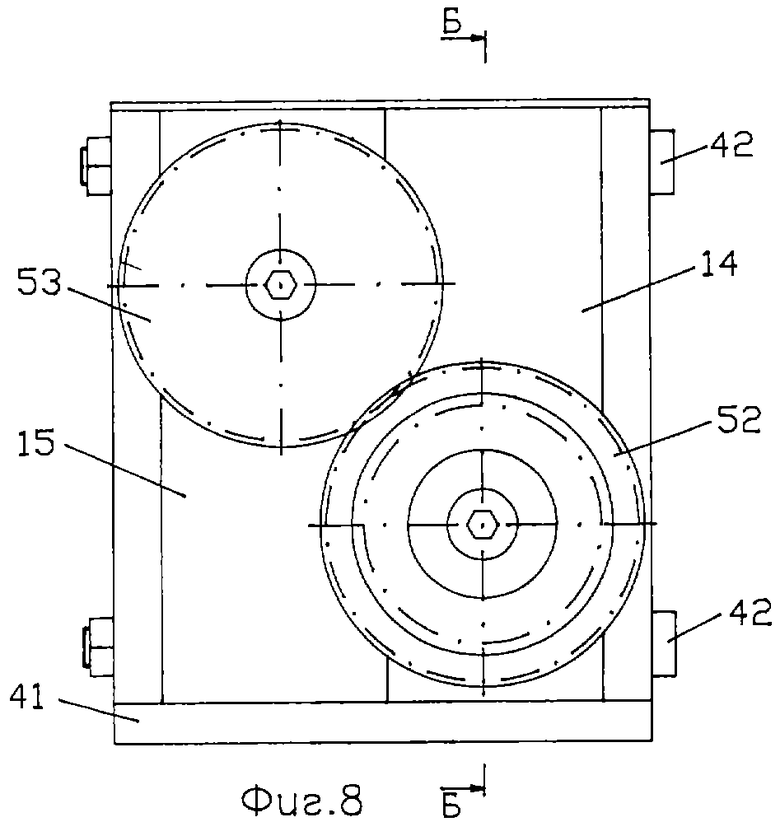

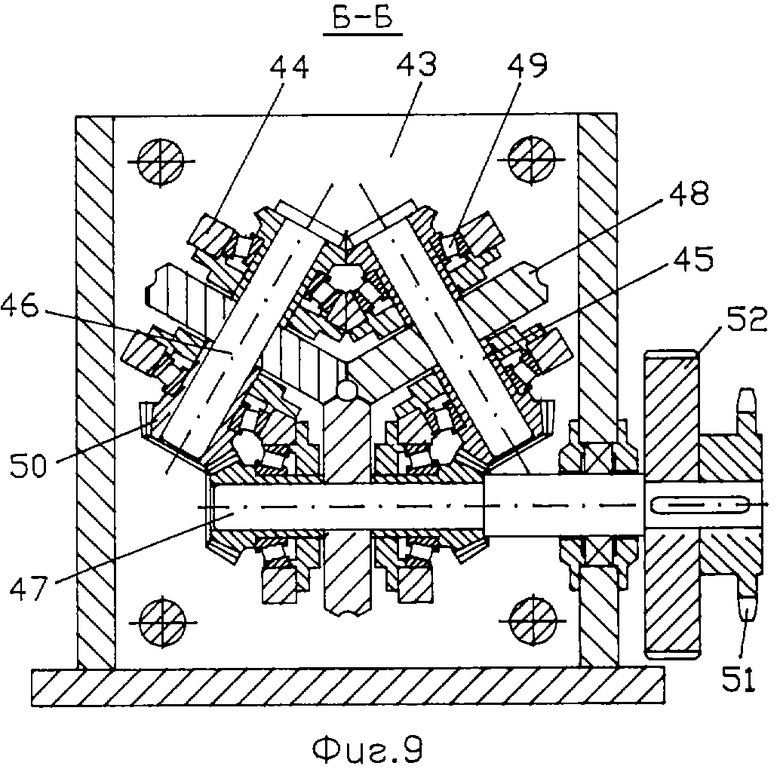

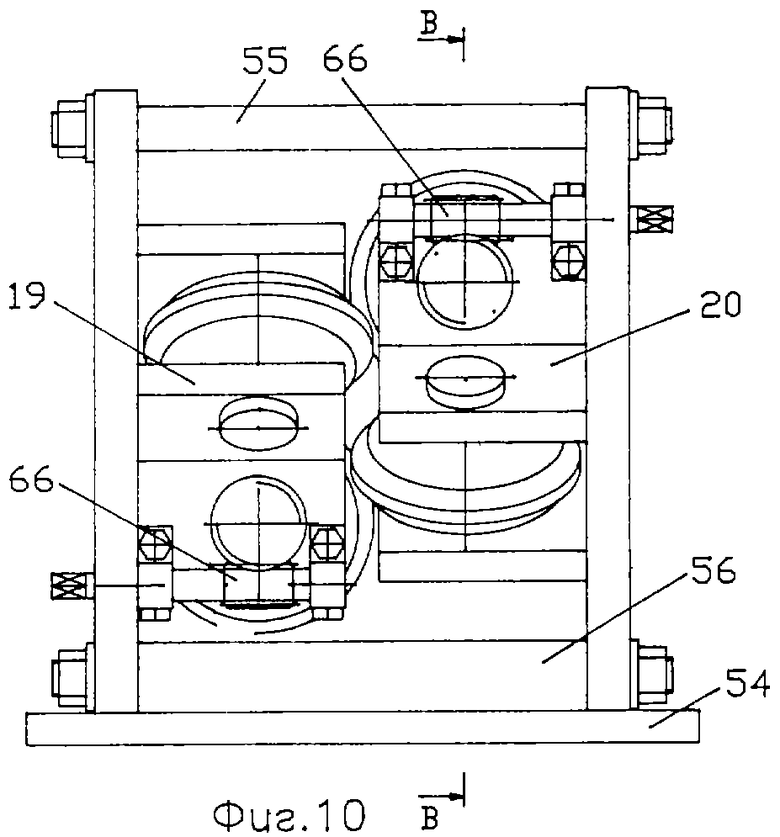

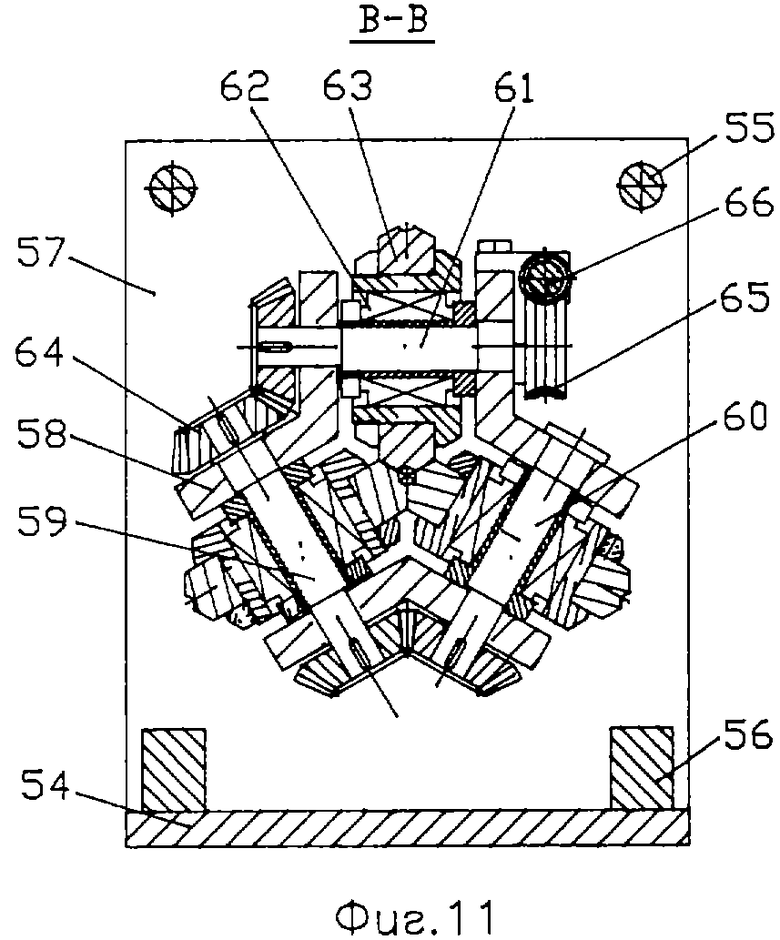

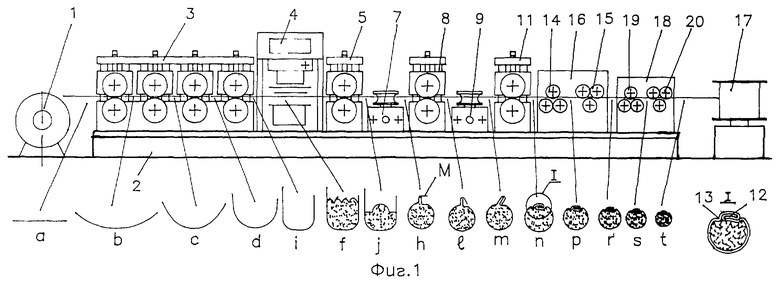

На фиг. 1 схематично изображена технологическая линия для изготовления порошковой проволоки с фальцевым швом, совмещенная со схемой последовательного формирования профиля проволоки (буквенные обозначения от а до t); на фиг.2 - формовочно-редукционный стан (вид сверху); на фиг.3 - калибр валков уплотняющей клети; на фиг.4 - калибр горизонтальной клети для формирования фальца, на фиг.5 - калибр вертикальной клети для формирования наклонного фальца; на фиг. 6 - горизонтальная клеть (вид со стороны обслуживания); на фиг. 7 - вертикальная клеть, разрез А-А на фиг.2; на фиг.8 - двухклетевой блок из трехвалковых клетей с приводными валками (вид со стороны привода); на фиг.10 - двухклетевой блок из трехвалковых клетей с неприводными валками (вид со стороны обслуживания); на фиг.11 - трехвалковая клеть с неприводными валками, разрез В-В на фиг.10.

Способ изготовления порошковой проволоки в металлической оболочке с фальцевым швом осуществляется следующим образом.

Передний конец рулона 1 из металлической ленты подается в формовочно-редукционный стан 2 (фиг.1). В горизонтальных валках четырехвалкового блока 3 исходной ленте последовательно придается форма сечения b, с, d и i. В U-образный желоб i с различной высотой стенок дозатором 4 засыпается порошковый материал, после чего заготовка f поступает в калибр уплотняющей клети 5, на верхнем валке 6 которого выполнен овальный ручей w радиусом, равным радиусу формируемой трубчатой заготовки h. В клети 5 порошок разравнивается и уплотняется в соответствии с конфигурацией калибра уплотняющей клети 5 (фиг.3), при этом скорость вращения верхнего валка 6 синхронизирована с движением заготовки f. Затем заготовка j с уплотненной шихтой поступает в калибр формующей вертикальной клети 7, где производится свертывание U-образного желоба j в трубчатую заготовку h с отбортовкой краев желоба под фальцевое соединение. Трубчатая заготовка h поступает в клеть 8, где с помощью приводных горизонтальных валков 9 (см. фиг.4) элемент отбортовки М (поз. h) подгибается вниз (поз. l) на угол 40-60o, а в вертикальной клети 9 приводными валками 10 (фиг. 5) осуществляется окончательное закрытие вертикального фальца и его наклон вправо на 40-50o (поз. m), затем заготовка m поступает в калибр горизонтальной клети 11, где производится вдавливание наклонного фальца в трубчатое сечение n с образованием лежачего фальцевого шва 12 и гофра 13, прилежащего параллельно фальцевому шву 12. Гофр 13 профиля выполняется с помощью соответствующего выступа, выполненного в калибре верхнего валка клети 11. Далее черновой трубчатый профиль n последовательно редуцируется в круглые заготовки р и r в двух приводных трехвалковых клетях 14 и 15 блока 16 с уменьшением диаметра заготовки в каждом из них до 8%. После чего заготовка r усилием барабана моталки 17 протягивается на круглые профили s и t через блок 18 трехвалковых клетей 19 и 20 с неприводимыми валками, выполненными с возможностью групповой радиальной регулировки, что позволяет в клетях 19 и 20 производить суммарное уменьшение диаметра заготовки г от 0 до 16%, то есть получать конечные профили s и t различных диаметров. Готовая порошковая проволока с фальцевым швом поступает на барабан сматывающего устройства 17, где сматывается в бунты.

Основные преимущества предлагаемого способа в сравнении с прототипом:

- повышается качество и стабильность процесса формирования U-образного желоба и фальцевого соединения при изготовлении порошковых проволок диаметром более 14 мм за счет устранения волнистости кромок на вертикальных стенках желоба при его формировании за четыре прохода;

- редуцирование трубчатой заготовки последовательной деформацией в двух приводных и двух неприводных трехвалковых клетях увеличивает степень редуцирования в два раза, что значительно расширяет размерный сортамент проволок, изготавливаемых из одной ширины исходной ленты, кроме этого, существенно повышается жесткость готовой проволоки из-за увеличения коэффициента уплотнения порошка в проволоке, что повышает эксплуатационные характеристики порошковой проволоки при внепечной обработке стали;

- формирование и закрытие фальцевого шва в приводных парах горизонтальных и вертикальных валков предотвращает образование складок на фальце и тем самым улучшает качество фальцевого соединения;

- уплотнение порошка в желобе верхним валком, на котором выполнен овальный ручей радиусом, равным радиусу формируемой заготовки, уменьшает взламывание и вспучивание уплотненного порошка при сворачивании желоба в трубчатую оболочку и предотвращает попадание порошка в фальц и тем самым повышает коэффициент заполнения порошка в проволоке.

Линия для изготовления порошковой проволоки с фальцевым швом по предлагаемому способу включает последовательно расположенные размоточное устройство 1, формовочно-редукционный стан 2 и сматывающее устройство 17 (фиг.1 и 2).

Формовочно-редукционный стан 2 включает четырехклетевой блок 3 из горизонтальных клетей дуо, за которым установлены дозирующее устройство 4 и уплотняющая клеть 5 с индивидуальным приводом верхнего валка, четыре формующие клети дуо (из них две с вертикальным 7, 9 и две с горизонтальным 8, 11 расположением валков), а также редуцирующие приводной 16 и неприводной 18 блоки из двух трехвалковых клетей. Все рабочие клети и дозатор 4 установлены на общей раме. С целью сокращения продолжительности замены рабочих дисков все формующие клети дуо выполнены с консольным расположением рабочих валков. Рабочие диски устанавливаются и фиксируются на консолях валов шпонками и болтами. Рабочие клети и транспортирующая лента дозатора имеют групповой привод, содержащий электродвигатель 21 и редуктор 22, выходной вал которого вращает нижний вал клети 11, который соединен цепными передачами с приводными валами остальных клетей. В клетях дуо приводным является только один рабочий валок (в горизонтальных клетях - нижний валок, а в вертикальных - левый по ходу прокатки), в блоке 16 трехвалковых клетей 14 и 15 от одного приводного вала через конические и цилиндрические шестерни приводятся все рабочие валки блока 16. Вал червячного редуктора 23 привода транспортирующей ленты дозатора 4 связан цепной передачей с приводным валом четвертой клети блока 3, поэтому при изменении скорости прокатки на стане прямо пропорционально изменяется скорость перемещения ленты дозатора, что обеспечивает стабильность объема шихты, засыпаемой в формируемый желоб при различных скоростях прокатки.

Формующая клеть дуо с горизонтальными валками (фиг.6) включает нижнюю подушку 24, в которой смонтирован на подшипниках нижний приводной вал, а на верхней плоскости подушки 24 закреплены две цилиндрические колонны 25, на концах которых установлена траверса 26 с нажимным винтом 27. Подушка 28 верхнего валка установлена на колоннах 25 с возможностью перемещения от нажимного винта 27, который соединен кронштейном 29 с подушкой 28. Отличительной особенностью уплотняющей клети с горизонтальными валками является наличие индивидуального привода у верхнего валка, на приводном хвостовике которого установлена звездочка 30, и крутящий момент передается цепной передачей от индивидуального электродвигателя 31. Особенностью четырехклетевого блока с горизонтальными валками (фиг.1 и 2) является наличие общей нижней подушки, на которой закреплены четыре пары цилиндрических колонн, и общей траверсы для установки нажимных винтов. На каждой паре колонн общей нижней подушки смонтированы индивидуальные подушки верхних валков, связанные посредством кронштейнов с нажимными винтами. Применение общей нижней подушки и общей траверсы нажимных винтов повышает жесткость клетей и уменьшает длину блока устранением межклетевых промежутков.

Формующая клеть дуо с вертикальными валками (фиг.7) включает неподвижную левую подушку 32, в которой смонтированы на подшипниках горизонтальный 33 и вертикальный 34 валы, связанные между собой коническими шестернями 35, а на передней торцевой плоскости подушки 32 закреплены две цилиндрические колонны 36, на концах которых установлена траверса 37 с нажимным винтом 38. Подушка 39 правого валка установлена на колоннах 36 с возможностью перемещения от нажимного винта 38, который связан кронштейном 40 с подушкой 39.

Во всех формующих клетях дуо приводным является только одни рабочий валок, на приводном хвостовике которого закреплена звездочка для передачи крутящего момента от группового привода 22 посредством цепной передачи.

Двухклетевой блок 16 с приводными валками (фиг.8 и 9) состоит из двух трехвалковых клетей 14 и 15, установленных на основании 41 и связанных между собой четырьмя стяжками 42, при этом валки одной из клетей развернуты относительно другой под углом 180o. Трехвалковая клеть представляет собой стойку 43 с закрепленным на ней роликодержателем 44, содержащим три пары щек, между которыми установлены на осях 45, 46 и 47 рабочие диски 48, при этом оси 45, 46 и 47 смонтированы в щеках роликодержателя 44 на конических подшипниках 49. На концах валов 45, 46 и 47 закреплены конические шестерни 50, посредством которых они связаны между собой, что позволяет осуществлять синхронное вращение валков. На приводном хвостовике горизонтального вала 47 клети 14 закреплена звездочка 51 для передачи крутящего момента от группового привода 22 посредством цепной передачи, кроме этого, приводные хвостовики горизонтальных валов 47 клетей 14 и 15 связаны цилиндрическими шестернями 52 и 53 с передаточным отношением, обеспечивающим увеличение скорости прокатки в клети 15 с учетом коэффициента вытяжки в клети 14 при редуцировании трубчатой заготовки.

Двухклетевой блок 18 с неприводными валками (фиг.10 и 11) состоит из двух трехвалковых клетей 19 и 20, установленных на основании 54 и связанных между собой стяжками 55 и 56, при этом валки одной из клетей развернуты относительно другой под углом 180o. Трехвалковая клеть с неприводными валками представляет собой стойку 57 с закрепленным на ней роликодержателем 58, содержащим три пары щек, расположенных под углом 120o друг к другу, с отверстиями под эксцентриковые оси 59, 60 и 61. Между щеками установлены подшипниковые узлы 62 с рабочими дисками 63. На концах осей 59, 60 и 61 смонтированы конические шестерни 64, с помощью которых оси связаны между собой. На цилиндрическом выступе горизонтальной оси 61 нарезан венец 65 червячного колеса, взаимодействующий с червяком 66, закрепленным на внешней стороне одной из щек роликодержателя 58. Групповая синхронная регулировка валков осуществляется вращением червяка 66 в ту или иную сторону. При вращении червяка 66 поворачивается горизонтальная эксцентриковая ось 61, при этом синхронно с ней поворачиваются эксцентриковые оси 59 и 60 на один и тот же угол, изменяя при этом расстояние между осью прокатки и рабочими дисками 63.

Основные преимущества предлагаемой линии в сравнении с прототипом:

- значительное упрощение и уменьшение металлоемкости группового привода, а также уменьшение ширины станины формовочно-редукционного стана за счет устранения громоздкого раздаточного редуктора и втулочно-шлицевых муфт;

- редуцирующий двухклетевой блок из трехвалковых клетей с неприводными валками, выполненный с механизмами групповой радиальной регулировки валков, позволяет значительно расширить размерный сортамент порошковых проволок, прокатываемых из одной ширины исходной ленты;

- применение приводных клетей для формирования и закрытия фальцевого шва предотвращает образование складок на фальце, что улучшает качество фальцевого соединения.

Работа линии при производстве порошковой проволоки с фальцевым швом осуществляется следующим образом. В размоточное устройство 1 линии устанавливается кассета с рулоном исходной ленты и передний конец ленты подается к первой клети формовочио-редукционного стана 2. После чего производится заправка стана лентой, при выполнении которой во всех рабочих клетях устанавливается между валками зазор, увеличенный на 4-6 мм в сравнение с рабочей калибровкой. Передний конец ленты с помощью ножниц выполняется на "клин" и задается в ручей нижнего валка первой клети, затем нажимным винтом опускается верхний валок в рабочее положение (т.е. когда зазор соответствует калибровке), включается привод стана и на заправочной скорости валками первой клети передний конец заготовки задается в увеличенный по высоте калибр второй клети, после чего стан останавливается и верхний валок опускается в рабочее положение, затем на заправочной скорости заготовка подается в следующую клеть. Аналогичным образом передний конец ленты проводится через все калибры формующих и редуцирующих клетей стана и закрепляется за барабан сматывающего устройства 17. Затем на заправочной скорости производится корректировка настройки дозатора и рабочих клетей для получения профиля с требуемым коэффициентом заполнения проволоки порошком и необходимым качеством фальцевого шва. После чего процесс прокатки осуществляют на рабочей скорости. После окончания ленты в кассете линия останавливается, заменяется кассета на разматывающем устройстве 1, сваривается конец новой ленты с концом ленты, находящейся в первой клети стана, шов зачищается наждачным кругом и линия вводится в работу (сварочное и шлифовочное устройства на фиг.1 не показаны). Работа продолжается до заполнения барабана намоточного устройства 17, после чего линия останавливается, производится обрезка проволоки, смотанный бунт снимается с барабана моталки 17, закрепляется за барабан обрезанный конец и линия вновь вводится в работу. При необходимости выпуска другого размера проволоки или обрыве ленты работа на линии производится аналогично описанной подготовке к работе.

Способ изготовления порошковой проволоки с фальцевым швом и устройство технологической линии для его осуществления реализованы на ЧСПЗ при проектировании технологии изготовления и оборудования новой комплексной линии для производства порошковой проволоки для внепечной обработки стали и чугуна, производительность которой в два раза больше существующей.

Источники информации

1. Авторское свидетельство СССР N 1754382 A1, B 23 K 35/40, 1992.

2. Каблуковский А.Ф. и др. Внепечная обработка конвертерной стали 22ГЮ порошковой проволокой. Бюллетень "Черная металлургия". 1993, N 9-10.

3. Патент РФ N 2086380 C1, B 23 K 35/40, B 22 F 5/12, 1997.

4. Патент РФ N 2110385 C1, B 23 K 35/40, B 22 F 3/00, B 22 F 7/04, 1998.

Изобретение относится к способу изготовления порошковой проволоки в металлической оболочке с фальцевым швом, используемой преимущественно для внепечной обработки стали и чугуна. Профилирование U-образного желоба производят последовательно за четыре прохода в горизонтальных клетях, установленных перед дозатором, формирование трубчатой заготовки и фальцевого шва последовательно осуществляют за четыре прохода в приводных вертикальных и горизонтальных клетях, расположенных за уплотняющей клетью, в которой осуществляют уплотнение порошка в желобе в прокатной клети верхним валком. В валке выполнен овальный ручей радиусом, равным радиусу формируемой трубчатой заготовки. Редуцирование трубчатой заготовки с фальцевым швом производят последовательной деформацией в двух приводных и двух неприводных трехвалковых клетях. Линия для изготовления порошковой проволоки в металлической оболочке с фальцевым швом снабжена цепным приводом вращения рабочих валков с редуктором, выполненным в виде цепных передач, охватывающих каждую пару соседних клетей, при этом выходной вал редуктора связан с приводным концом валка одной из клетей стана. Кроме этого, линия снабжена четырехклетевым блоком горизонтальных клетей, установленным перед дозатором, и приводными горизонтальной и вертикальной клетями, установленными за формующей вертикальной клетью, а также двумя редуцирующими двухклетевыми блоками из трехвалковых клетей, при этом в клетях первого блока валки выполнены приводными, а во втором блоке валки неприводные. Горизонтальные валы трехвалковых клетей приводного редуцирующего блока связаны цилиндрическими шестернями с передаточным отношением, обеспечивающим увеличение скорости прокатки во второй клети с учетом коэффициента вытяжки в первой клети блока. Двухклетевой блок из трехвалковых клетей с неприводными валками снабжен механизмом групповой радиальной регулировки валков. Изобретение обеспечивает повышение качества и стабильности процесса формирования U-образного желоба и фальцевого шва за счет устранения волнистости кромок на вертикальных стенках желоба при его формировании и предотвращения образования складок на фальце, а также предотвращение попадания порошка в фальц и повышение коэффициента заполнения порошка в проволоке за счет его уплотнения в желобе верхним валком с овальным ручьем и редуцирования трубчатой заготовки последовательной деформацией в двух приводных и двух неприводных трехвалковых клетях, что, в свою очередь, значительно расширяет размерный сортамент проволок, изготавливаемых из одной ширины исходной ленты. 2 с. и 3 з.п. ф-лы, 11 ил.

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| US 3543381, 01.12.1970 | |||

| Вибрационный наклонный струйный аппарат | 1990 |

|

SU1752425A1 |

Авторы

Даты

2003-04-27—Публикация

2000-07-12—Подача