Изобретение относится к контрольно-измерительной технике и может быть использовано, в частности, для определения напряженно-деформированного состояния магистральных газопроводов.

Наиболее близким к предлагаемому изобретению является голографическое устройство для определения напряженно-деформированного состояния объекта, содержащее основание, выполненное с возможностью его фиксации на исследуемом участке объекта, источник когерентного излучения, средства получения интерференционной картины на поверхности объекта, приемник излучения и блок создания напряженно-деформированного состояния, включающий сверлильную машину (п-т РФ №1711544, МПК G 01 В 5/30, опубл. 20.08.96 г.). В основании выполнено круглое отверстие, которое размещают над исследуемым участком объекта.

Недостаток прототипа состоит в том, что при механических воздействиях на устройство и, соответственно, элементы его оптической системы при сверлении материала объекта и других действиях, предусмотренных процессом измерений напряженно-деформированного состояния, возникает возможность отрицательных последствий в виде смещений основания устройства относительно объекта и, следовательно, возникает необходимость в повторных измерениях.

Задачей изобретения является исключение повторных измерений в результате уменьшения механического воздействия на основание устройства и элементы его оптической системы при сверлении материала объекта и срабатывании механического затвора.

Поставленная задача решается благодаря тому, что в голографическом устройстве для определения напряженно-деформированного состояния объекта, содержащем основание, выполненное с возможностью его фиксации на исследуемом участке объекта, источник когерентного излучения, средства получения интерференционной картины на поверхности объекта, приемник излучения и блок создания напряженно-деформированного состояния, включающий сверлильную машину, согласно изобретению, блок создания напряженно-деформированного состояния снабжен стойкой, охватывающей основание и имеющей с ним разъемное соединение, и борштангой с буртом, причем стойка выполнена с возможностью фиксации ее на поверхности объекта и снабжена втулкой с круглым кондукторным отверстием, выполненным таким образом, что его ось пересекается с осями падающего и отраженного лучей в одной точке, а борштанга сопрягается со стойкой через круглое кондукторное отверстие.

Кроме того,

- разъемное соединение основания и стойки выполнено в виде двух пар втулок, наружной и внутренней, сопрягаемых по коническим поверхностям, при этом каждая наружная втулка снабжена наружным резьбовым соединением со стойкой, а каждая пара втулок снабжена соосным резьбовым соединением винт-гайка;

- втулка стойки снабжена регулируемым упором и контргайкой, имеющими резьбовое соединение с наружной поверхностью втулки стойки;

- резьбовые соединения регулируемого упора и контргайки с втулкой стойки имеют левую резьбу;

- голографическое устройство снабжено выполненным в виде штанги механическим центратором с возможностью фиксации его на стойке и сопрягаемым с ней через круглое кондукторное отверстие;

- стойка снабжена смонтированным на ней затвором, перекрывающим излучение перед приемником излучения.

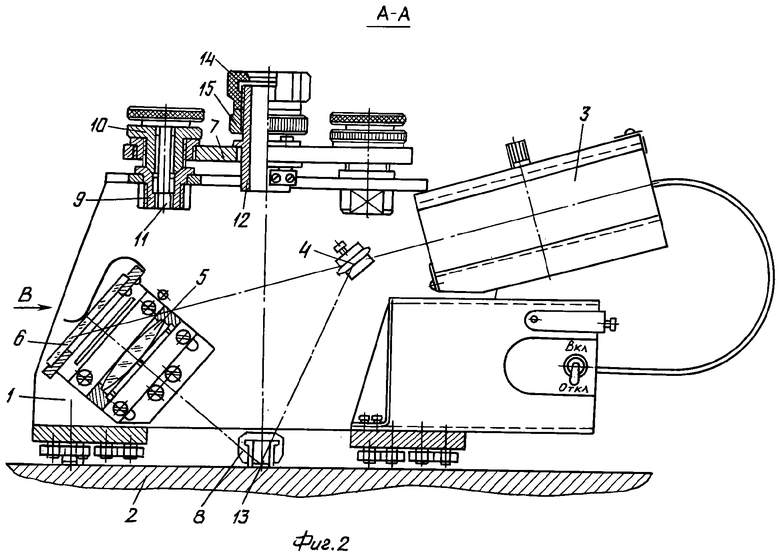

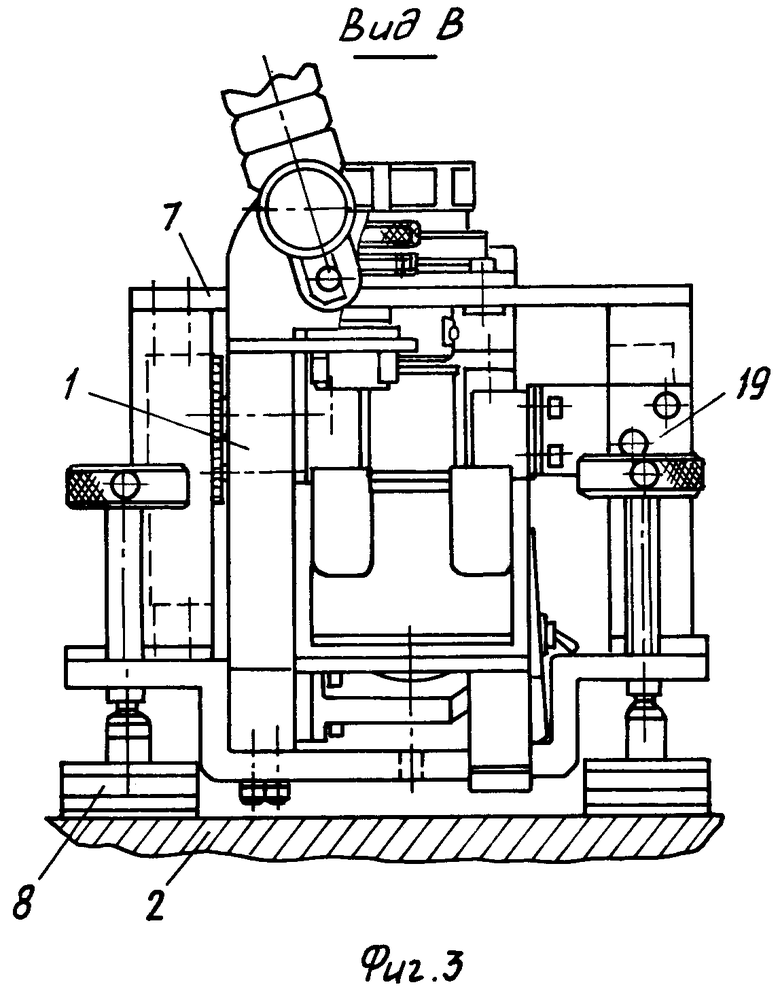

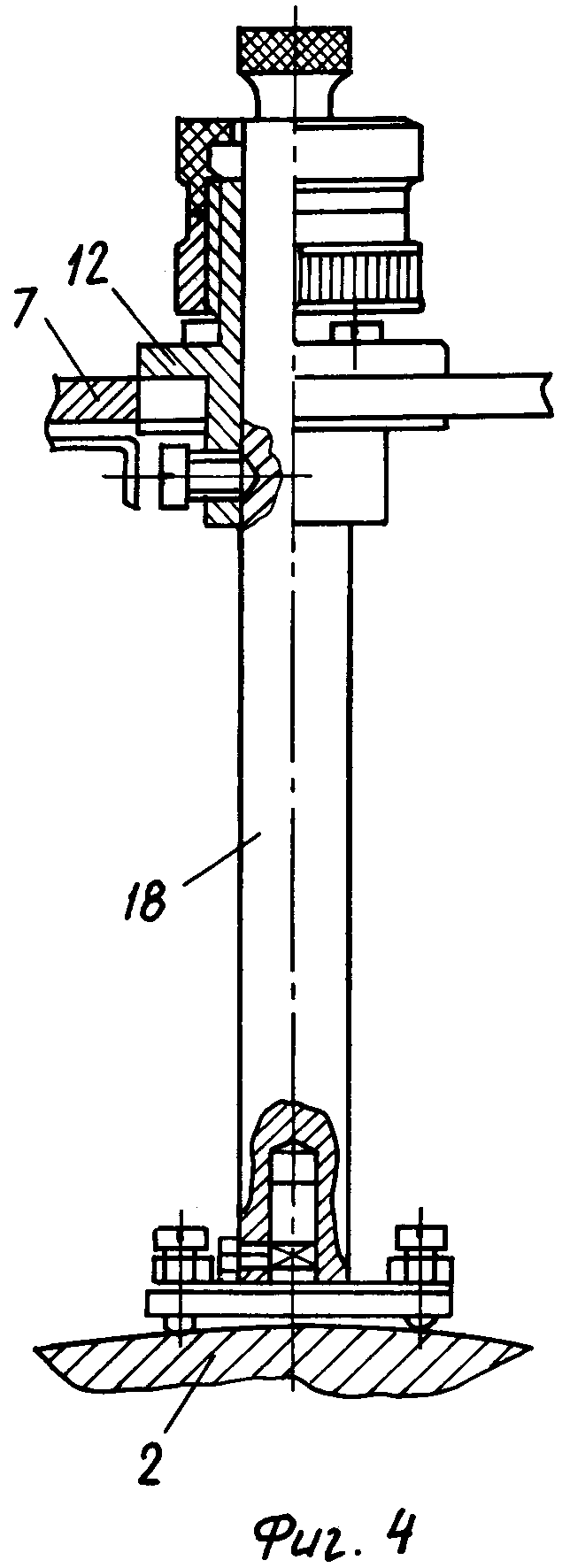

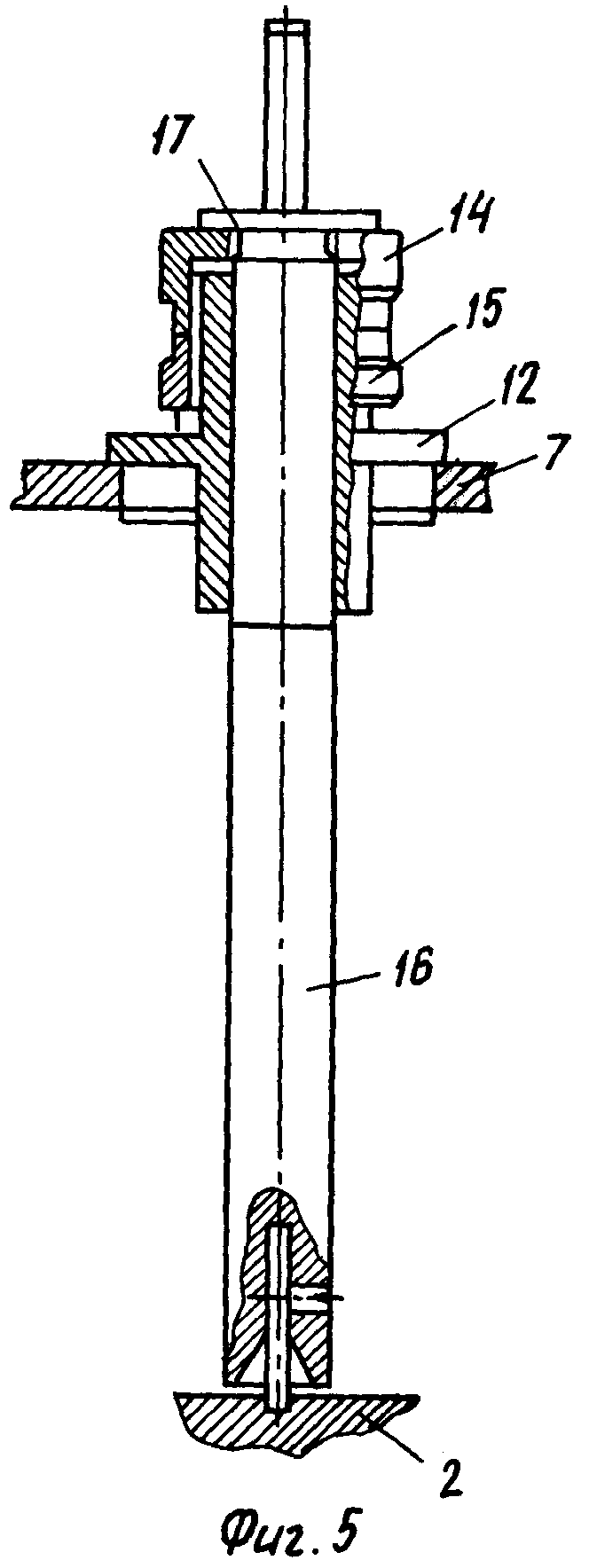

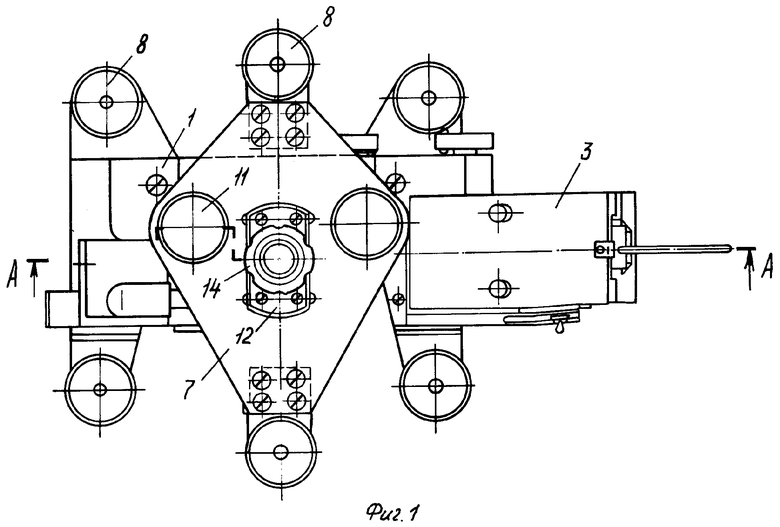

На фиг.1 представлено голографическое устройство - вид сверху; на фиг.2 - сечение по А-А фиг.1, на фиг.3 - вид по стрелке В фиг.2, на фиг.4 - сборка с механическим центратором, на фиг.5 - сборка с борштангой.

Голографическое устройство содержит основание 1, выполненное с возможностью его фиксации на объекте 2, источник когерентного излучения (например лазер) 3, средства получения интерференционной картины, включающие полупрозрачное зеркало 4 и блок преобразования светового пучка 5 (когерентного излучения), приемник излучения 6, представляющий собой фотопластинку, и блок создания напряженно-деформированного состояния, включающий сверлильную машину (на чертеже условно не показана) и стойку 7. При этом стойка 7 выполнена с возможностью фиксации ее с помощью прижимов 8 с постоянными магнитами на поверхности объекта 2. Стойка 7 охватывает основание 1 и имеет с ним разъемное соединение, выполненное в виде двух пар втулок, наружной 9 и внутренней 10. При этом втулки 9 и 10 сопрягаются по коническим поверхностям, каждая пара втулок 9 и 10 снабжена соосным резьбовым соединением, состоящим из винта 11 и внутренней резьбы внутренней втулки 9. Наружная втулка 9 в каждой паре снабжена наружным резьбовым соединением со стойкой 7. Стойка 7 снабжена втулкой 12 с круглым кондукторным отверстием, ось которого пересекается с осями падающего и отраженного лучей в одной точке 13. Втулка 12 стойки 7 снабжена регулируемым упором 14 и контргайкой 15, имеющими резьбовое соединение с наружной поверхностью втулки 12. Регулируемый упор 14 и контргайка 15 имеют левую резьбу. Голографическое устройство снабжено борштангой 16 с буртом 17 и центратором 18, которые сопрягаются со стойкой 7 через круглое кондукторное отверстие. Стойка 7 снабжена смонтированным на ней затвором 19, перекрывающим излучение перед приемником излучения 6.

Голографическое устройство работает следующим образом.

Перед установкой на объект 2 основание 1 и стойку 7 соединяют между собой, при этом их центрируют по коническим поверхностям втулок 9 и 10, причем втулки 10 на стойке 7 должны быть предварительно опущены в крайнее нижнее положение, т.е. завинчены в стойку 7 до упора, а винты 11 завинчивают в коаксиальное резьбовое отверстие во втулках 9 до создания натяга по коническим поверхностям втулок 9 и 10. Прижимы 8 поднимают в положение, удаленное от объекта 2, т.е. в верхнее положение (фиг.2, 3). Во втулку 12 помещают штангу центратора 18 и фиксируют ее винтом. На поверхности объекта 2 производят разметку участка, на котором будут произведены измерения, и по совпадению опорной поверхности центратора 18 и разметки центрируют устройство на объекте 2, после чего опускают прижимы 8 основания 1 и стойки 7 на поверхность объекта 2 и тем самым фиксируют устройство на объекте. Затем штангу центратора 18 освобождают от фиксации винтом и извлекают из втулки 12. После этого производят разъединение основания 1 и стойки 7. Для этого вывинчивают из каждой втулки 9 винт 11, а втулки 10 вывинчивают из стойки 7 до гарантированного устранения зазора между головками винтов 11 и обращенными к ним торцовыми поверхностями втулок 10. Затем включают источник излучения 3 и производят первую экспозицию. За время первой экспозиции на фотопластинке регистрируется голограмма, характеризующая исходное состояние в контролируемой зоне объекта.

Перед второй экспозицией борштангу 16 со смонтированным в ней сверлом вставляют во втулку 12 и доводят до соприкосновения с поверхностью объекта 2. Сверло должно выступать за торец борштанги 16 несколько более требуемой глубины сверления, чтобы в конце сверления не было контакта борштанги 16 с поверхностью объекта 2. Устанавливают регулируемый упор 14 так, чтобы зазор между ним и буртом 17 борштанги 16 был равен глубине сверления. Регулируемый упор 14 фиксируют контргайкой 15. Хвостовик борштанги 16 соединяют с патроном сверлильной машины и производят сверление, перемещая борштангу 16 с буртом 17 до регулируемого упора 14. В случае недостаточной фиксации упора 14 сверление не может превысить установленную глубину, т.к. при правом направлении вращения шпинделя сверлильной машины и левой резьбе в соединении упора 14 и втулки 12 первый после соприкосновения с поверхностью бурта 17 за счет сил трения удалится от объекта 2 и, соответственно, отведет от него борштангу 16 со сверлом. Затем борштангу 16 извлекают из втулки 12, удаляют продукты сверления (стружку) и производят вторую экспозицию. За время второй экспозиции на фотопластинке регистрируется голограмма, характеризующая деформированное состояние объекта 2 в контролируемой зоне. После фотохимической обработки фотопластинки от второй экспозиции наблюдается восстановленное изображение поверхности объекта 2 и по количеству и форме интерференционных полос в зонах дозированного изъятия материала определяют напряженно-деформированное состояние.

Благодаря тому, что в процессе измерений основание 1 и стойка 7 находятся в разъединенном состоянии, стойка 7, подвергаясь механическим воздействиям при сверлении, работе затвора 19 и т.п., не передает нагрузок на основание 1, не вызывает его смещений, что повышает точность измерений и позволяет реализовать этот процесс без добавочных экспозиций, что особенно существенно при измерениях в производственных условиях.

Таким образом, предложенное техническое решение позволяет повысить точность измерений и исключить вероятность повторных измерений при определении напряженно-деформированного состояния объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2358842C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2104128C1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В МНОГОГРАННИКАХ | 1992 |

|

RU2071872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ | 1995 |

|

RU2096138C1 |

| Устройство для сверления взаимосвязанных отверстий | 1986 |

|

SU1373490A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ТРУБНЫХ РЕШЕТКАХ И ПЕРЕГОРОДКАХ | 2006 |

|

RU2334594C2 |

| СПОСОБ УПЛОТНЕНИЯ УЗЛА ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В ЗОНУ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ГЛУБОКИХ ОТВЕРСТИЙ | 2010 |

|

RU2432245C1 |

Голографическое устройство для определения напряженно-деформированного состояния объекта содержит основание, источник когерентного излучения, средства получения интерференционной картины на поверхности объекта, приемник излучения и блок создания напряженно-деформированного состояния, включающий сверлильную машину. Блок создания напряженно-деформированного состояния снабжен стойкой, охватывающей основание и имеющей с ним разъемное соединение, и борштангой с буртом, причем стойка выполнена с возможностью фиксации ее на поверхности объекта и снабжена втулкой с круглым кондукторным отверстием, выполненным таким образом, что его ось пересекается с осями падающего и отраженного лучей в одной точке, а борштанга сопрягается со стойкой через круглое кондукторное отверстие. Технический результат - исключение повторных измерений в результате уменьшения механического воздействия на основание устройства и элементы его оптической системы при сверлении материала объекта и срабатывании механического затвора. 5 з.п. ф-лы, 5 ил.

| SU 1711544 A1, 20.08.1996 | |||

| Голографическое устройство для определения внутренних остаточных напряжений | 1989 |

|

SU1768928A1 |

| Голографический способ определения параметров напряженно-деформированного состояния объектов | 1989 |

|

SU1619018A1 |

| Оптическая голография, под ред | |||

| Г.Колфилда, том 1, Москва, Мир, 1982, стр.146. | |||

Авторы

Даты

2005-12-20—Публикация

2003-11-21—Подача