Изобретение относится к станкостроению, в частности к оснастке, используемой для точного направления режущего инструмента типа сверл, разверток и т.п. при выполнении и/или обработке глубоких отверстий - к направляющим втулкам, и направлено на повышение эффективности и долговечности их эксплуатации.

Известные направляющие (кондукторные) втулки, выполненные монолитными из высокопрочного износостойкого материала, крепятся в стойке станка или в рабочем торце сверлильной головки, внутри которой расположен подвижный в осевом направлении шпиндель [1].

Основным недостатком таких направляющих втулок является их высокая стоимость, обусловленная высокой стоимостью самого материала втулок и его обработки. Другим существенным недостатком таких втулок является необходимость замены всей втулки после допустимого износа направляющей поверхности у ее рабочего торца. Указанные недостатки существенно отражаются на стоимости таких втулок и обработки изделий.

Наиболее близкой к предлагаемой по технической сущности (прототипом) является направляющая втулка, содержащая металлический корпус и размещенную в нем у рабочего торца сменную вставку в форме кольца или полого цилиндра из высокопрочного износостойкого материала, которая и является направляющим элементом для инструмента. Стоимость такой втулки значительно меньше описанной выше, поскольку меньше расход материала на изготовление направляющего элемента, а его форма и размеры позволяют использовать прогрессивную технологию изготовления практически без дополнительной обработки, например спекания методом порошковой металлургии [2].

Однако и такие втулки не лишены определенных недостатков. Принятое выполнение вставки как сменного элемента не обеспечивает необходимую плотность и жесткость соединения вставки с корпусом втулки по поверхностям их контакта. При использовании технологической среды (СОЖ), подаваемой в зону резания под давлением через канал на внешней поверхности инструмента и зазор между сменной вставкой и стеблем инструмента возможна протечка среды через неплотности по контактным поверхностям в соединении корпуса и вставки, недопустимое падение рабочего давления СОЖ в зоне резания и невозможность нормальной обработки изделия. В определенной степени этому способствует ограниченная высота вставки, хотя с экономической точки зрения это ограничение и оправдано. Выполнение уплотнительного элемента на торце корпуса втулки за пределами сменной вставки частично устраняет этот недостаток и обеспечивает поддержание рабочего элемента СОЖ. Однако использование такого уплотнения возможно при достаточной опорной поверхности на изделии вокруг выполняемого отверстия. При сверлении отверстий в стержнях, например, при изготовлении ружейных стволов, а также при изготовлении трубных решеток для плотных пучков труб различных теплообменников такой опорной поверхности может не оказаться. Кроме того, даже при незначительном отклонении головки сверла и слабом сцеплении сменной вставки с корпусом направляющей втулки не исключается поворот или даже вращение сменной вставки в корпусе втулки самим сверлом, что приведет к полному нарушению прочности и плотности соединения вставки с корпусом втулки и к ускоренному износу контактной поверхности главным образом корпуса втулки - т.е. конструкция втулки не обеспечивает надежность и долговечность ее эксплуатации.

Известный способ изготовления указанных известных направляющих втулок предусматривает раздельное изготовление корпуса втулки и сменной вставки, закрепление вставки в корпусе втулки главным образом запрессовкой и последующую обработку, при необходимости, рабочего торца направляющей втулки механическим путем для придания ему необходимых размеров и формы. Если запрессовка первой вставки в корпусе втулки может обеспечить необходимую жесткость ее закрепления, то этого уже нельзя сказать о закреплении последующих вставок в силу неизбежной деформации контактной поверхности корпуса втулки. Что касается необходимой плотности по контактным поверхностям соединяемых деталей, то ее достижение нельзя гарантировать уже при первой сборке, не говоря о последующих. И дело здесь не только в относительно малой длине вставки, определяемой для известных втулок длиной изнашиваемой в эксплуатации части вставки и экономическими соображениями, но и упомянутой деформацией корпуса втулки при запрессовке вставки.

Эксплуатация известных втулок осуществляется до допустимого износа вставки, после которого уже не обеспечивается требуемая точность выполнения глубоких отверстий и качество готовой продукции. Известные способы продления срока эксплуатации вставок после их допустимого износа путем восстановления изношенной части рабочей (направляющей) поверхности не обеспечивает достаточной эффективности, а для некоторых материалов оказываются просто неприемлемыми.

Задача изобретения - повысить эффективность направляющих втулок со вставками из высокопрочного износостойкого материала, надежность и долговечность их в эксплуатации. Поставленные цели достигаются тем, что в направляющей втулке режущего инструмента, например, сверла, развертки и т.п. для выполнения и/или обработки глубоких отверстий, содержащей корпус и размещенную в нем у рабочего конца вставку из износостойкого высокопрочного материала преимущественно в форме полого цилиндра, - в соответствии с данным изобретением упомянутая вставка закреплена в корпусе втулки с обеспечением повышенной жесткости и плотности соединений по контактным поверхностям. В значительной мере повышенная жесткость и плотность соединения вставки с корпусом втулки может быть обеспечена увеличением высоты вставки (по сравнению с прототипом) до 0,5 - 1,0 исходной длины рабочей части используемого инструмента (его режущей пластины), но не более чем до 30 мм (в прототипе и других аналогичных втулках высотой сменной вставки не превышающей 15 мм для ее внутреннего диаметра 50 мм и больше). В большей степени повышение жесткости и плотности соединения вставки с корпусом втулки способствует крепление вставки пайкой или с помощью клея, стойкого в используемых технологических средах (СОЖ). Повышению эффективности направляющей втулки в эксплуатации, ее надежности и долговечности способствует ограничение опорной кольцевой поверхности вставки на рабочем торце шириной до 2,0 - 2,5 мм при выполнении остальной части торцевой поверхности вставки и корпуса втулки с общей конусной поверхностью, имеющей увеличенный угол при вершине конуса до 175o.

Поставленные задачи достигаются также и предложенным способом эксплуатации направляющей втулки со вставкой увеличенной длины, включающим эксплуатацию направляющей втулки до допустимого износа внутренней боковой поверхности вставки у ее рабочего конца, при котором после указанного износа вставки ее извлекают из корпуса втулки и устанавливают в этот же или в новый корпус противоположным концом с обеспечением жесткости и плотности соединения по контактным поверхностям.

Действительно, обеспечение жесткого и плотного закрепления вставки в корпусе втулки исключает возможность утечки технологической среды (СОЖ) через контактные поверхности в соединении указанных элементов и позволяет осуществлять глубокое сверление в установленном режиме.

Повышение жесткости и плотности соединения указанных элементов обеспечится и при использовании известных способов изготовления направляющих втулок - прессовкой или горячей посадкой вставки в корпусе втулки, - за счет увеличения площади контактных поверхностей при увеличении высоты вставок до указанных значений в пределах 30 мм. Увеличение высоты вставок по сравнению с прототипом повышает и точность выполнения отверстий, т.к. увеличивается длина направляющей поверхности инструмента и уменьшаются возможности отклонения головки сверла, за счет чего увеличивается и срок эксплуатации вставки до допустимого ее износа - т.е. повышается эффективность направляющих втулок.

Более надежное повышение жесткости и плотности соединения вставки с корпусом втулки (независимо от длины вставки) обеспечивается выполнением указанного соединения пайкой или с помощью клея, стойкого в используемых технологических средах (СОЖ).

Выполнение на рабочем торце вставки опорной кольцевой поверхности шириной 2,0 - 2,5 мм и общей конусной поверхности остальной части торцевой поверхности вставки и корпуса втулки с углом при вершине конуса до 175o позволит уменьшить усилие прижатия направляющей втулки к изделию без нарушения плотности на упомянутой опорной поверхности и при сохранении прочностных характеристик направляющей втулки. Уменьшение угла при вершине конуса, образуемого общей конусной поверхностью вставки (за пределами опорного кольца) и корпуса втулки приведет к пропорциональному уменьшению прочности рабочего конца вставки, к снижению надежности и долговечности направляющей втулки. Увеличение указанного угла практически не увеличит прочность рабочего конца вставки, но может увеличить площадь опорной поверхности на изделии, и при неизменном усилии прижатия направляющей втулки к изделию за счет неровностей на поверхности последнего может оказаться недостижимой необходимая плотность разъема по опорной поверхности, утечка СОЖ и невозможность осуществления процесса глубокого сверления.

Извлечение вставки увеличенной длины после допустимого износа ее внутренней боковой (направляющей) поверхности у рабочего конца из корпуса направляющей втулки и повторная установка этой вставки противоположным концом в этот же (или в новый) корпус с обеспечением жесткости и плотности закрепления по контактным поверхностям позволяют еще почти вдвое повысить срок эксплуатации направляющей втулки без значительных материальных и трудовых затрат.

Таким образом, отличительные признаки предлагаемых объектов в совокупности с известными однозначно обеспечивают достижение поставленных целей.

Поскольку известность использования указанных отличительных признаков предлагаемых решений проведенными исследованиями патентной и научно-технической информации не выявлена, предлагаемые решения должны быть признаны соответствующими критерию изобретения "новизна". Достижение предложенной совокупности признаков предлагаемых технических решений целей изобретения позволяет признать их соответствующими критерию изобретения "изобретательский уровень". Отсутствие препятствий технического, технологического или иного характера для промышленной реализации предлагаемых технических решений обеспечивает их соответствие критерию изобретения "промышленная применимость".

Сущность изобретения поясняют приводимые ниже примеры конкретного осуществления и чертежи.

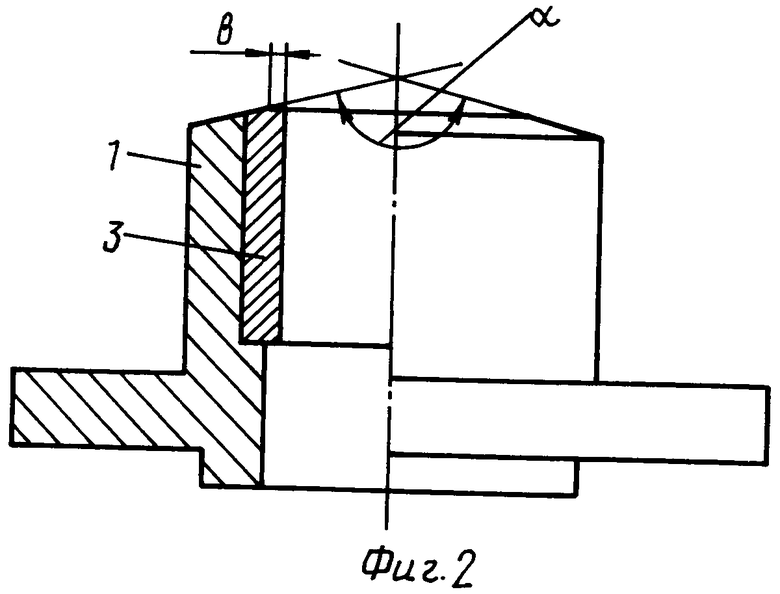

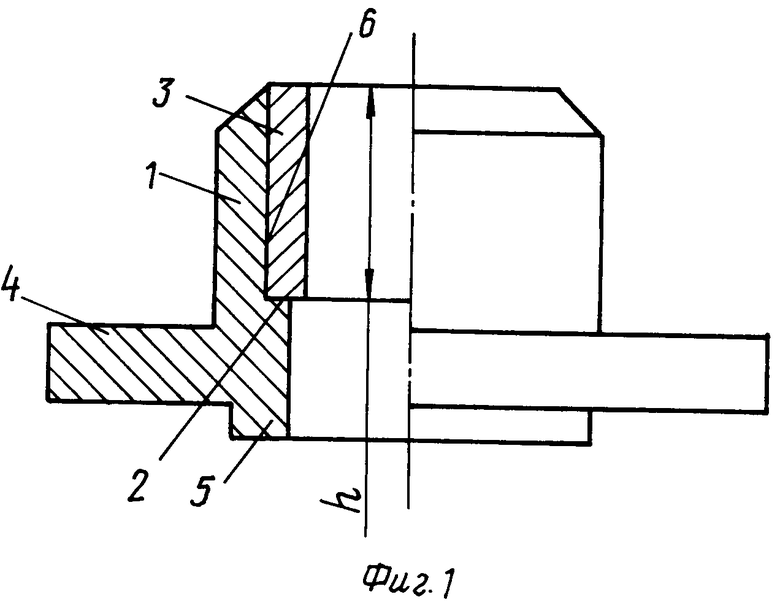

На фиг. 1 изображен общий вид предлагаемой направляющей втулки в частичном продольном осевом разрезе; на фиг. 2 - вариант выполнения втулки на фиг. 1 с предлагаемой обработкой рабочего торца.

Направляющая втулка (см. фиг. 1) содержит металлический корпус 1, имеющий у рабочего конца форму полого цилиндра с конусной торцевой поверхностью и заплечиками 2 на внутренней боковой поверхности, которые служат опорной части тыльной торцевой поверхности вставки 3 невысокопрочного износостойкого материала. Конструкция тыльной части корпуса 1 направляющей катушки зависит от принятой конструкции узла ее крепления. В показанном на фиг. 1 варианте она выполнена в форме фланца 4, который может иметь центрирующий направляющий выступ 5 для точной установки корпуса 1 направляющей втулки в стойке станка или в корпусе сверлильной головки. Однако форма тыльной части корпуса 1 может быть и иной.

Одной из особенностей предлагаемой направляющей втулки, обеспечивающей повышенную жесткость и плотность соединения вставки 3 с корпусом 1 втулки, является выполнение вставки 3 высотой h от 0,5 до 1,0 исходной длины рабочей части используемого инструмента (режущей пластины сверла), но не более 30 мм. Такая высота более чем в два раза превышает высоту сменных вставок в известных направляющих втулках, а потому даже при известных способах изготовления направляющих втулок, включающих соединение вставки 3 с корпусом 1 прессовой или горячей посадкой, поверхность контакта соединяемых элементов увеличивается почти вдвое, и во столько же раз возрастает жесткость их соединения и площадь по контактным поверхностям. Кроме указанного эффекта, увеличение высоты вставки 3 повышает, как это отмечено ранее, и точность выполнения отверстий, т. к. увеличивается длина направляющей поверхности для головки сверла и уменьшается возможность ее отклонения в начальный момент сверления под действием реактивных сил - т.е. повышается эффективность направляющей втулки. Правда, стоимость изготовления такой втулки тоже возрастает за счет увеличения расхода металла и стоимости изготовления вставки 3, но это увеличение частично компенсируется за счет уменьшения износа рабочей поверхности вставки и увеличения ее долговечности.

Другой особенностью предлагаемой направляющей втулки, обеспечивающей более надежное жесткое соединение вставки 3 с корпусом 1 направляющей втулки и требуемую плотность по контактным поверхностям соединения, является выполнение указанного соединения пайкой или с помощью клея, стойкого в используемых технологических средах (СОЖ). Слой 6 припоя или клея между сопряженными в соединении поверхностями вставки 3 и корпуса 1 втулки превращает направляющую втулку в монолитный узел. Правда, в этом случае вставка 3 перестает быть сменным элементом, поскольку после удаления изношенной вставки 3 использование корпуса 1 уже нецелесообразно, т.к. стоимость нового меньше затрат, связанных с извлечением вставки 3 и доработкой корпуса 1 под установку новой вставки.

Еще одной особенностью конструкции направляющей втулки по данному изобретению является ограничение опорной кольцевой поверхности на рабочем торце вставки 3. Выполнение ее шириной b в пределах 2,0 - 2,5 мм при обеспечении общей конусной поверхности остальной части вставки 3 (за пределами опорной поверхности) и торца корпуса 1 с углом α при вершине конуса до 175o (см. фиг. 2) вполне обеспечивает надежную эксплуатацию направляющей втулки без потери прочности ее рабочего торца и при ограниченном усилии прижатия к изделию в процессе выполнения или обработки отверстия.

Изготовление направляющих втулок в любом из предлагаемых вариантов их осуществления может быть выполнено по известным технологиям.

Работа направляющей втулки по данному изобретению практически не отличается от работы известных аналогичных направляющих втулок. Втулка крепится в кондукторной плите или в стойке станка, но может быть закреплена и в рабочем торце сверлильной головки. Вставка 3 обеспечивает точное направление сверла (или другого инструмента) при выполнении и/или обработке глубоких отверстий и препятствует отклонению головки инструмента от заданного направления. При этом она подвергается естественному воздействию режущей кромки инструмента и в конечном итоге истиранию направляющей поверхности - износу вставки. Когда износ направляющей поверхности вставки 3 достигает допустимого значения - т. е. величины, превышение которой уже не обеспечивает выполнение или обработку глубоких отверстий с допустимым отклонением по точности их выполнения и ведет к браку готовой продукции, производят замену вставки 3 в корпусе 1 направляющей втулки, если это допускает ее конструкция, или заменяют направляющую втулку целиком.

Первая из указанных особенностей конструктивного выполнения направляющей втулки - выполнение вставки увеличенной длины, но не более 30 мм, позволяет реализовать и новый способ эксплуатации вставки. Износ направляющей поверхности вставки 3 обычно происходит, в зависимости от диаметра инструмента, на длине 6-15 мм от ее рабочего торца. По этой причине высоту вставок 3 и ограничивали в известных втулках такой величиной. Предложенное в соответствии с данным изобретением увеличение высоты вставок 3 до размера от 0,5 до 1,0 высоты режущей кромки инструмента, но не более 30 мм, в этом плане не изменило величину ее износа, хотя повысило точность выполнения и/или обработки глубоких отверстий за счет увеличения длины направляющей поверхности для инструмента, а это в свою очередь увеличило и срок эксплуатации вставки до допустимого износа. Такая вставка после допустимого износа направляющей поверхности у ее рабочего конца может быть использована повторно без дополнительной обработки. Для этого вставку 3 извлекают из корпуса 1 и устанавливают в этот же (или в новый) корпус 1 с обеспечением необходимой жесткости и плотности соединения по контактным поверхностям, но уже противоположным (изношенным) концом. После такой установки вставки 3 направленную втулку можно снова использовать до допустимого износа второй части вставки 3, расположенной теперь у рабочего конца направляющей втулки. Точность выполнения и/или обработки глубоких отверстий при повторном использовании вставки 3 несколько снижается, но остается выше, чем у известных направляющих втулок с длиной вставки до 15 мм.

В остальном использование направляющей втулки по данному изобретению в любом из предложенных вариантов ее изготовления не отличается от описанного выше.

В настоящее время у заявителя уже закончился основной этап промышленных испытаний направляющих втулок по данному изобретению и начато их использование в собственном производстве при изготовлении товарной продукции. Параллельно продолжаются испытания направляющих втулок по утвержденной программе с проведением необходимых исследований и усовершенствование конструкции направляющих втулок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ | 1995 |

|

RU2096138C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2068321C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2120358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1997 |

|

RU2118234C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

Изобретение относится к станкостроению, в частности к оснастке, используемой для точного направления режущего инструмента типа сверл при выполнении и/или обработке глубоких отверстий. Направляющая втулка содержит корпус и размещенную в нем сменную вставку в виде полого цилиндра. Сменная вставка выполнена увеличенной длины от 0,5 до 1,0 исходной длины рабочей части используемого инструмента, но не более 30 мм, что позволяет улучшить эксплуатационные качества направляющей втулки за счет обеспечения повышенной жесткости плотности соединения. Сменная вставка на рабочем торце выполнена с опорной кольцевой поверхностью шириной 2,0 - 2,5 мм от ее внутреннего диаметра. Остальная часть торцевой поверхности вставки и торцевая поверхность с углом при вершине конуса до 175oC. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 59-21721, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 1270365, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1995-08-31—Подача