Изобретение относится к устройствам для нанесения различных оболочек на сыпучие материалы. Может быть использовано в химической и химико-фармацевтической промышленности для нанесения защитных оболочек на частицы сыпучего материала, например для капсулирования гранул перкарбоната натрия (далее ПКН), применяемого в качестве отбеливающего компонента в составе моющих средств, с целью исключения контакта активного вещества ПКН с другими компонентами моющего средства и увеличения срока сохранности активного вещества.

Известна установка для гранулирования мелкодисперсных материалов, включающая камеру гранулирования с псевдоожиженным слоем, снабженную газораспределительной решеткой, форсунками для подачи раствора, патрубками для подачи порошка и выгрузки готового гранулята, патрубками подвода и отвода теплоносителя, которые установлены в рабочей зоне орошающих форсунок (патент RU 2143313, B 01 J 2/16, опубл. 27.12.99).

Известна также установка, содержащая рабочую камеру с форсунками для подачи жидких компонентов, дозатор сыпучего материала, наклонную газораспределительную решетку, патрубки подвода и отвода теплоносителя, блок досушки готового материала, сообщающийся через заслонку с надрешеточным пространством (патент RU 2112591, B 01 J 2/16, опубл. 10.06.98).

Наиболее близкой по технической сущности к заявляемым изобретениям является установка для нанесения покрытий на сыпучие материалы, содержащая рабочую камеру, корпус которой выполнен разъемным и состоит из подпружиненного короба с газораспределительной решеткой и вытяжного зонта, накрывающего короб и не соприкасающегося с его стенками, форсунки для подачи жидких компонентов, дозатор сыпучего материала, патрубки подвода-отвода теплоносителя и отвода готового продукта (DE №1542388, кл. B 01 J 2/16, 1971).

Недостатком известных устройств является то, что они не обеспечивают получение равномерного покрытия на частицах сыпучего материала и одинаковое время пребывания каждой частицы (гранулы) в камере грануляции и сушки. Некоторые частицы могут задерживаться в зоне сушки длительное время, что непозволительно для термолабильных веществ, таких как, например, перкарбонат натрия, который подвержен термическому разложению при температуре выше 35°С.

Предлагаемое изобретение решает задачу получения равномерного покрытия на каждой частице и непрерывного отвода готовых частиц из зоны нагрева при одинаковом времени пребывания каждой частицы в зоне нагрева.

Указанная задача решается тем, что в установке для нанесения покрытий на сыпучие материалы, содержащей рабочую камеру, корпус которой выполнен разъемным и состоит из подпружиненного короба с газораспределительной решеткой и вытяжного зонта, накрывающего короб и не соприкасающегося с его стенками, форсунки для подачи жидких компонентов, дозатор сыпучего материала, патрубки подвода-отвода теплоносителя и отвода готового продукта; согласно изобретению рабочая камера имеет две рабочие зоны - зону нанесения жидких компонентов и зону сушки, разделенные вертикальной неглухой перегородкой, установленной над газораспределительной решеткой и образующей с нею зазор, и расположенной под газораспределительной решеткой и поворотной заслонкой с осью вращения, распложенной напротив неглухой перегородки, причем газораспределительная решетка установлена с возможностью регулирования угла наклона (вариант I).

Указанная задача решается также тем, что в установке для нанесения покрытий на сыпучие материалы, содержащей рабочую камеру, состоящую из короба и вытяжного зонта, размещенную в рабочей камере газораспределительную решетку с вибратором и пружинными подвесками, форсунки для подачи жидких компонентов, дозатор сыпучего материала, патрубки подвода-отвода теплоносителя и отвода готового продукта; согласно изобретению рабочая камера имеет две рабочие зоны - зону нанесения жидких компонентов и зону сушки, разделенные вертикальной неглухой перегородкой, установленной над газораспределительной решеткой и образующей с нею зазор, и расположенной под газораспределительной решеткой поворотной заслонкой с осью вращения напротив неглухой перегородки, причем газораспределительная решетка установлена с возможностью регулирования угла наклона (вариант 2).

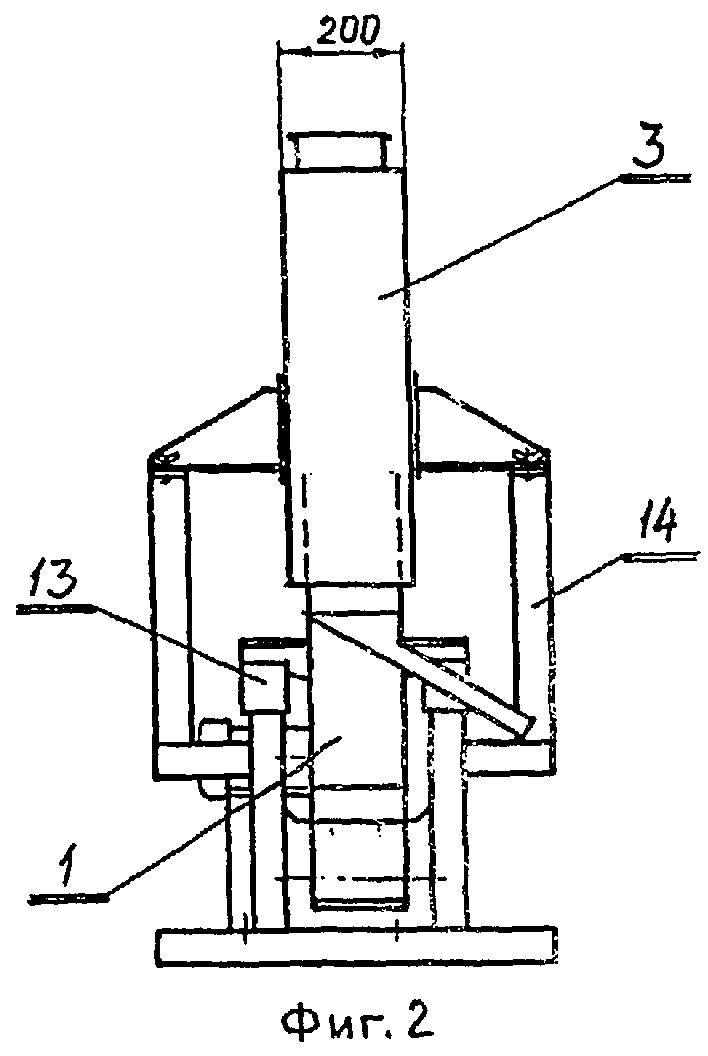

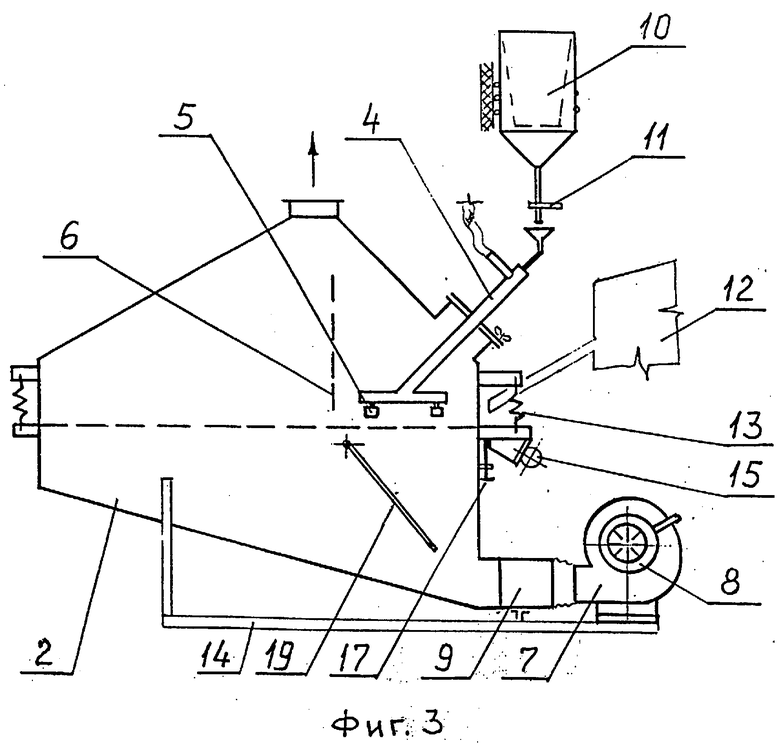

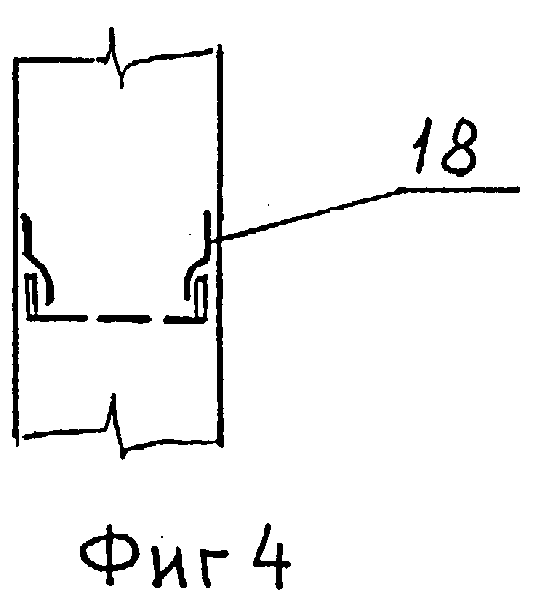

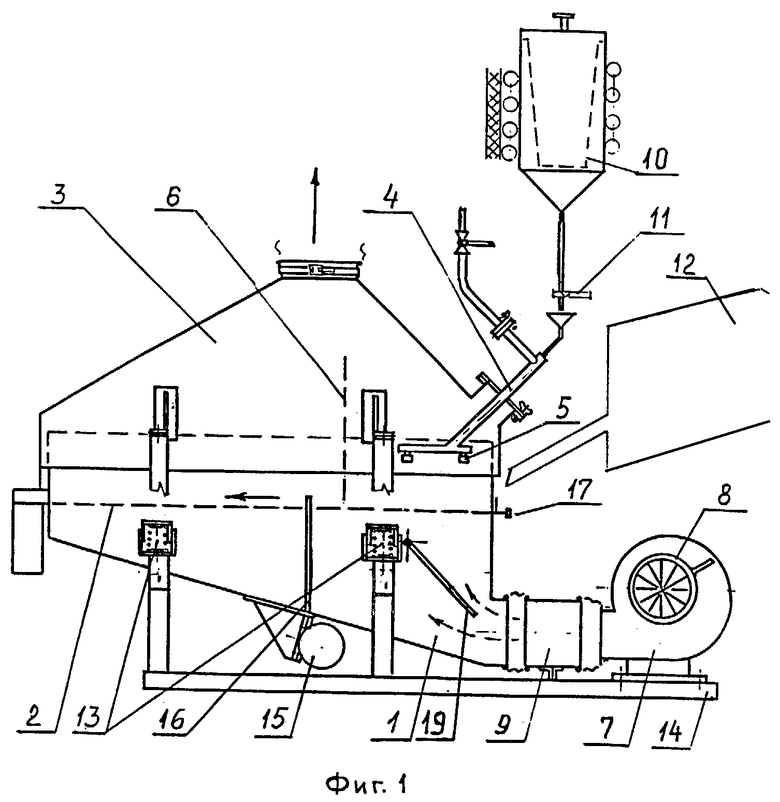

На фиг. 1 представлен общий вид установки (вариант 1), на фиг. 2 - вид с боку установки по варианту 1; на фиг.3 - общий вид установки (вариант 2); на фиг.4 - узел уплотнения газораспределительной решетки к коробу установки по варианту 2.

Установка для нанесения покрытий на сыпучие материалы (вариант 1) включает рабочую камеру, состоящую из короба 1 с газораспределительной решеткой 2 и вытяжного зонта 3, на корпусе которого на штуцере укреплена легкосъемная штанга 4 с двумя пневматическими форсунками 5, и вертикальная неглухая перегородка 6, делящая рабочую камеру на две рабочие зоны в пропорции, например, 1:2. Первая рабочая зона - зона нанесения жидких компонентов, образующих покрытие; вторая рабочая зона - зона сушки. Неглухая перегородка установлена таким образом, что образует с газораспределительной решеткой 2 зазор, высота которого зависит от производительности установки. Под газораспределительной решеткой расположена поворотная заслонка 18 с осью вращения напротив неглухой перегородки. Установка включает также систему получения потока горячего воздуха, состоящую из вентагрегата 7 с заслонкой 8 и подогревателя 9; систему подготовки и дозировки капсулирующего раствора, состоящую из бачка 10 и зажима 11; дозатор 12 обрабатываемого сыпучего материала. Заслонка 8 имеет многолепестковую форму с поворотом каждого лепестка на 90°. Короб 1 установлен на 4-х пружинных подвесках 13 на раме 14, на корпусе короба установлен вибратор 15. Короб 1 выполнен из тонколистовой стали с ребрами 16 для крепления вибратора 15 и имеет прямоугольную форму. Газораспределительная решетка 2 установлена с возможностью регулирования наклона и снабжена регулятором 17 угла наклона решетки.

В установке по варианту 2 корпус рабочей камеры выполнен неразъемным, а газораспределительная решетка с вибратором автономно закреплена на выносных пружинных подвесках и снабжена уплотнителями 19.

Установка работает следующим образом. Исходный сыпучий материал, например гранулы ПКН, дозатором 12 подают на решетку 2 в первую рабочую зону; газораспределительная решетка 2 вибрирует вместе с коробом 1 (по варианту 2 вибрирует только газораспределительная решетка) под воздействием вибратора 15, под газораспределительную решетку 2 подается горячий воздух из вентагрегата 7 и, таким образом, гранулы образуют виброкипящий слой. Из бачка 10 с фильтром и зажимом 11 на форсунки 5 подается мерное количество капсулирующего раствора. Форсунками 5 создают тонкодисперсный туман капсулирующего раствора, который равномерно оседает на гранулах ПКН в виброкипящем слое в виде тонкой пленки. При помощи поворотной заслонки 18 направляют поток горячего воздуха преимущественно в первую рабочую зону и, таким образом, регулируют высоту кипящего слоя под форсунками для получения слоя оптимальной рыхлости, обеспечивающей наибольшую глубину проникновения распыляемого раствора в виброкипящий слой. Через зазор между неглухой перегородкой и газораспределительной решеткой продукт непрерывно выводится во вторую рабочую зону при помощи эффекта вибротранспорта. Во второй рабочей зоне в виброкипящем слое происходит высыхание капсулирующего раствора на поверхности гранул. Время пребывания гранул в рабочих зонах и толщина виброкипящего слоя регулируются изменением угла наклона решетки к горизонту преимущественно в пределах ±5° угловых при помощи регулятора 17 и изменением количества подаваемого горячего воздуха под решетку.

Готовый продукт (капсулированный ПКН) выводится из второй рабочей зоны на транспортер товарной продукции.

Виброкипящий слой позволяет наносить капсулирующий раствор равномерно по всей поверхности гранул за счет вращения гранул и взаимного обкатывания поверхности гранулами, находящимися в соприкосновении. Кроме того, виброкипящий слой исключает появление пыли в виде мелких гранул, недопустимых по техническим условиям на продукт размеров.

С помощью перегородки 6 и поворотной заслонки 18 создается отдельная (сырая) рабочая зона (зона нанесения жидкого компонента) с регулируемым количеством воздуха, подаваемого под газораспределительную решетку (под сырую зону), что способствует получению нужной высоты виброкипения (нужной рыхлости) и равномерному покрытию на каждой частице, находящейся в виброкипящем слое.

Вибрирующая газораспределительная решетка одновременно играет роль транспортера, который производит полное объемное вытеснение продукта из обеих рабочих зон, не позволяя случайно задерживаться отдельным гранулам. Изменением угла наклона газораспределительной решетки к горизонту (вплоть до обратного по ходу движения продукта) регулируется время пребывания продукта в устройстве для достижения нужной степени осушки и дополнительно регулируется толщина виброкипящего слоя.

Конструкция рабочей камеры, легкосъемные зонт и штанга с форсунками позволяют облегчить эксплуатацию устройства, быстро заменить микрофорсунки при чистке.

Конструкция заслонки, установленная на всасывающем патрубке вентилятора, позволяет плавно регулировать высоту виброкипящего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛЛОВ | 2008 |

|

RU2379605C1 |

| Аппарат для сушки водных протеиновых суспензий в кипящем слое | 1978 |

|

SU1122872A1 |

| Рециркуляционная сушилка-охладитель | 2017 |

|

RU2679336C1 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112591C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ СО СТАБИЛИЗИРУЮЩИМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2271859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| Способ получения сухих кормовых концентратов и установка для его осуществления | 1983 |

|

SU1132892A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2478889C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ В ВИБРОБАРБОТИРУЕМОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736838C1 |

Изобретение относится к устройствам для нанесения различных оболочек на сыпучие материалы и может быть использовано в химической и химико-фармацевтической промышленности для нанесения защитных оболочек на частицы сыпучего материала, например, для капсулирования гранул перкарбоната натрия, применяемого в качестве отбеливающего компонента в составе моющих средств для исключения контакта активного вещества перкарбоната натрия с другими компонентами моющего средства и увеличения срока сохранности активного вещества. Установка содержит рабочую камеру, форсунки для подачи жидких компонентов, дозатор сыпучего материала, патрубки подвода-отвода теплоносителя и отвода готового продукта. Корпус рабочей камеры выполнен разъемным и состоит из подпружиненного короба с газораспределительной решеткой и вытяжного зонта, накрывающего короб и не соприкасающегося с его стенками. Рабочая камера имеет две рабочие зоны: зону нанесения жидкого компонента и зону сушки, разделенные неглухой вертикальной перегородкой и поворотной заслонкой. Вертикальная перегородка установлена над газораспределительной решеткой с зазором, а поворотная заслонка - под газораспределительной решеткой. Ось вращения поворотной заслонки расположена напротив перегородки. Газораспределительная решетка установлена с возможностью изменения угла наклона. По второму варианту корпус рабочей камеры выполнен неразъемным, а газораспределительная решетка с вибратором автономно закреплена на выносных пружинных подвесках и снабжена уплотнителями. Изобретение обеспечивает получение равномерного покрытия на каждой частице и непрерывный отвод готовых частиц из зоны нагрева при одинаковом времени пребывания в ней каждой частицы. 2 с.п. ф-лы, 4 ил.

| DE 1542388 А, 13.05.1971 | |||

| СПОСОБ ГРАНУЛИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112591C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2143313C1 |

| ГРАДИРНЯ | 2007 |

|

RU2350871C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА ИЗ ЕГО ХЛОРИДА | 1998 |

|

RU2130504C1 |

| СПОСОБ ШЛИФОВАНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ И ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2418669C1 |

| DE 4217971 C1, 21.10.1993. | |||

Авторы

Даты

2005-12-27—Публикация

2004-05-24—Подача