Изобретение относится к производству гранулированных продуктов из мелкодисперсных порошкообразных материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Известна установка для гранулирования материалов, содержащая камеру гранулирования, снабженную газораспределительной решеткой, форсунками для подачи раствора в камеру, подводящим и отводящим газоходами, а также циклоном и эжектором (См., например, авторское свидетельство СССР N 889082, кл. B 01 J 2/16, 1980 г.).

Наиболее близкой по технической сущности и достигаемому эффекту является установка для гранулирования мелкодисперсных материалов, включающая циклоны и камеру гранулирования с псевдоожиженным слоем, снабженную газораспределительной решеткой, форсунками для подачи раствора, патрубками для подачи порошка и выгрузки готового гранулята (см., например, авторское свидетельство СССР N 1586765, кл. B 01 J 2/16, 1988 г.). Отличаясь достаточно высокой производительностью и значительно сниженным пылеуносом, известная установка вместе с тем не обеспечивает высокой равномерности распределения связующего, содержащегося в орошающем растворе, по всему объему подаваемого мелкодисперсного материала. Кроме того, в отходящих газах остается достаточно большое количество тонкодисперсной пыли. Для ее отделения установлен встряхиваемый рукавный фильтр, что усложняет установку и снижает надежность ее работы, особенно в непрерывном режиме. Кроме того, встроенные в секции циклоны трудно контролировать в процессе непрерывной работы на предмет возможного забивания.

Цель изобретения - повышение равномерности распределения связующего по всему объему подаваемого в камеру мелкодисперсного материала и снижение пылеуноса.

Поставленная цель достигается тем, что установка для гранулирования мелкодисперсных материалов, включающая камеру гранулирования с псевдоожиженным слоем, снабженную газораспределительной решеткой, форсунками для подачи раствора, патрубками для подачи порошка и выгрузка готового гранулята, патрубками для подвода и отвода теплоносителя, содержит циклоны, размещенные отдельно от камеры гранулирования, нижние части корпусов которых снабжены патрубками с установленными в них пневматическими эжекторами. Последние через трубопроводы подсоединены к камере гранулирования через патрубок возврата уловленной в циклонах пыли. При этом патрубки для подачи исходного мелкодисперсного порошка и возврата пыли из циклонов расположены в рабочей зоне орошающих форсунок, установленных в камере гранулирования тангенциально.

Сущность изобретения заключается в следующем. Форсунки для подачи раствора связующего, установленные в камере гранулирования тангенциально и погруженные в псевдоожиженный слой мелкодисперсного материала, создают в камере закрученное движение материала. Исходный мелкодисперсный порошок, перемещаясь в камере гранулирования от одной форсунки к другой, получает необходимую порцию орошающего раствора, что позволяет распределить этот раствор с высокой равномерностью. Подача исходного мелкодисперсного материала и возврат пыли из циклонов непосредственно в рабочую зону форсунок существенно снижает количество несгранулированной пыли.

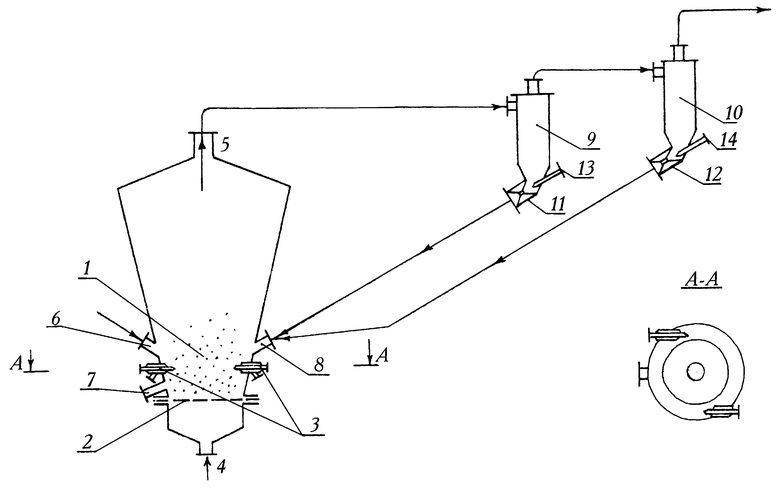

На чертеже схематично показана предлагаемая установка для гранулирования мелкодисперсных материалов и разрез А-А.

Установка включает камеру гранулирования 1 с псевдоожиженным слоем, содержащую газораспределительную решетку 2, орошающие форсунки 3 для подачи раствора, патрубки подвода теплоносителя 4 и отвода запыленного воздуха 5, патрубки 6 для непрерывной загрузки исходного порошка и 7 для выгрузки готового гранулята, патрубок 8 для возврата уловленной в циклонах пыли, а также два последовательно установленных циклона 9 и 10, снабженных патрубками 11 и 12, с размещенными в них пневматическими эжекторами 13, 14.

Установка работает следующим образом. Исходный порошок поступает в камеру гранулирования через патрубок 6, расположенный непосредственно в рабочей зоне одной из форсунок 3, через которую распыляют связующий орошающий раствор. Форсунки в камере гранулирования установлены тангенциально. Многократно перемещаясь от одной форсунки к другой, исходный мелкодисперсный порошок получает необходимую порцию связующего раствора. Одновременно с этим за счет подачи через патрубок 4 в камеру гранулирования подогретого теплоносителя /воздуха/ в псевдоожиженном слое идет сушка материала. Мелкие частицы слипаются друг с другом /агломерируют/ и укрупняются. Готовый сухой гранулят выгружают из камеры гранулирования через патрубок 7. Запыленный отходящий воздух из камеры гранулирования поступает сначала в циклон 9, где отделяется основная часть пыли, а затем в циклон 10, где отделяется наиболее мелкодисперсная пыль. Из циклона 9 пневматическим эжектором 13, а из циклона 10 эжектором 14 пыль в виде аэровзвеси подают в камеру гранулирования через патрубок 8, расположенный непосредственно в рабочей зоне других форсунок 3, подающих связующий орошающий раствор.

Подача исходного порошка и возврат пыли из циклонов в предлагаемой установке непосредственно в рабочую зону орошающих форсунок существенно повышает равномерность распределения связующего на частицах материала, а эффективность улова и возврата пыли в данной установке такова, что ее содержание в отходящем воздухе можно снизить до значений, не превышающих норму предельно допустимых выбросов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145256C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152247C1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 2003 |

|

RU2226426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА СЫПУЧИЕ МАТЕРИАЛЫ (ВАРИАНТЫ) | 2004 |

|

RU2266777C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

Изобретение предназначено для производства гранулированных продуктов из мелкодисперсных порошкообразных материалов и может быть использовано в химической, пищевой и других отраслях промышленности. Установка включает камеру гранулирования с псевдоожиженным слоем, орошающие форсунки, патрубки для подвода и отвода теплоносителя, патрубки для подачи исходного порошка и выгрузки гранулята, а также циклоны. Нижняя часть корпуса каждого циклона снабжена патрубком с размещенным в нем пневматическим эжектором и подсоединена к камере гранулирования через патрубок возврата уловленной в циклоне пыли, причем патрубки для подачи исходного порошка и возврата пыли расположены в рабочей зоне форсунок, установленных в камере тангенциально и распыляющих раствор связующего. Установка обеспечивает равномерное распределение связующего на частицах материала, а содержание пыли в отходящем воздухе понижается до значений, не превышающих норму предельно допустимых выбросов. 1 ил.

Установка для гранулирования мелкодисперсных материалов, включающая камеру гранулирования с псевдоожиженным слоем, снабженную газораспределительной решеткой, форсунками для подачи раствора, патрубками для подвода и отвода теплоносителя, патрубками для подачи исходного порошка и выгрузки готового гранулята, а также циклоны, отличающаяся тем, что нижняя часть корпуса каждого циклона снабжена патрубком с размещенным в нем пневматическим эжектором и подсоединена к камере гранулирования через патрубок возврата уловленной в циклоне пыли, причем патрубки для подачи исходного порошка и возврата пыли расположены в рабочей зоне орошающих форсунок, установленных в камере гранулирования тангенциально.

| Установка для гранулирования мелкодисперсных материалов | 1988 |

|

SU1586765A1 |

| Затворно-разгрузочное устройство | 1988 |

|

SU1524932A1 |

| Установка для гранулирования материалов в псевдоожиженном слое | 1977 |

|

SU631192A1 |

| Аппарат для гранулирования материала в псевдоожиженном слое | 1987 |

|

SU1604456A1 |

| Устройство для агломерации порошкообразных продуктов | 1979 |

|

SU919725A1 |

| DE 3007292 A1, 11.09.80 | |||

| СПОСОБ ШЛИФОВАНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ И ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2418669C1 |

Авторы

Даты

1999-12-27—Публикация

1998-10-05—Подача