Изобретение относится к области деревообрабатывающей промышленности, в частности к токарной обработке древесины.

Известен способ обработки заготовки из древесины, заключающийся в том, что заготовку из древесины вращают вокруг ее продольной оси, удаляют черновой и чистовой припуск зубьями инструмента, вращающегося вокруг оси, параллельной оси заготовки (авторское свидетельство СССР №1813633, В 27 С 7/00, 1991 г.).

Недостатком указанного изобретения является низкое качество обработанной поверхности.

Известен также способ обработки заготовки из заготовки, заключающийся в том, что установленную в центрах токарного станка заготовку вращают вокруг ее продольной оси и обрабатывают поверхность заготовки инструментом, вращающимся вокруг своей оси, параллельной оси заготовки (патент РФ №2064406, В 27 С 7/00, 1993 г.).

Недостатком этого способа также является низкое качество обработанной поверхности заготовки.

Наиболее близким, принятым за прототип, является способ токарной обработки заготовки из древесины, характеризующийся тем, что заготовку вращают вокруг ее продольной оси, удаляют черновой и чистовой припуски посредством вращающегося вокруг своей оси инструмента, смещая его вдоль оси, параллельной оси заготовки (патент РФ №2068775, В 27 С 7/00, 1992 г.).

Недостатком прототипа являются высокие энергозатраты за счет перерезания волокон древесины в поперечном направлении и низкая производительность.

Предложен способ токарной обработки заготовки из древесины, характеризующийся тем, что заготовку вращают вокруг ее продольной оси, удаляют при этом черновой и чистовой припуски посредством вращающегося вокруг своей оси инструмента, смещая его вдоль оси, параллельной оси заготовки, отличающийся тем, что черновой припуск делят на части путем последовательных надрезов древесины, смещая инструмент пошагово с выводом инструмента из тела древесины и последовательным его смещением после каждого цикла надреза чернового припуска, причем надрез чернового припуска осуществляют при однонаправленном движении инструмента, а после завершения надрезов по всей длине заготовки при движении инструмента в противоположном направлении обламывают диски, оставшиеся после снятия чернового припуска, и одновременно с этим срезают чистовой припуск.

Ось инструмента разворачивают на угол по отношению к оси заготовки, величина которого соответствует углу наклона траектории движения инструмента к оси заготовки при делении чернового припуска на части.

Предложенный способ благодаря делению чернового припуска и последующему его удалению одновременно с чистовым припуском позволяет снизить энергозатраты при перерезании волокон древесины в поперечном направлении.

Предложение, касающееся разворота оси инструмента на угол по отношению к оси заготовки, величина которого соответствует углу наклона траектории движения инструмента к оси заготовки при делении чернового припуска на части, позволяет снизить силы резания при осуществлении способа.

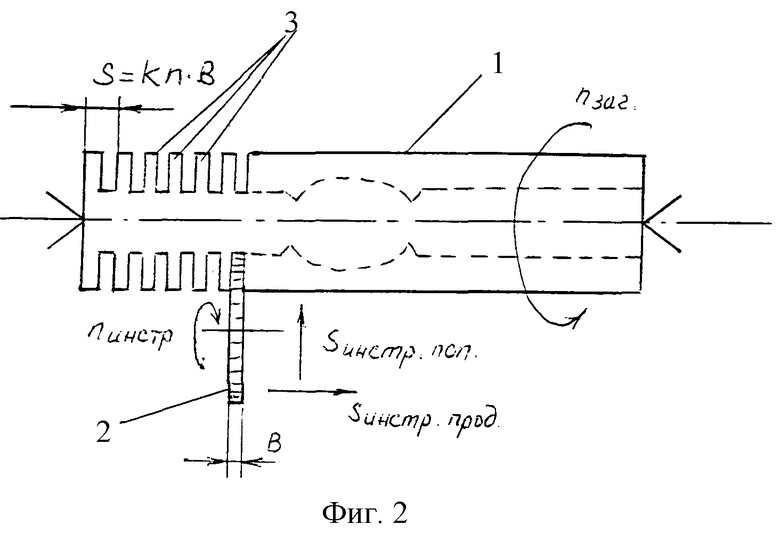

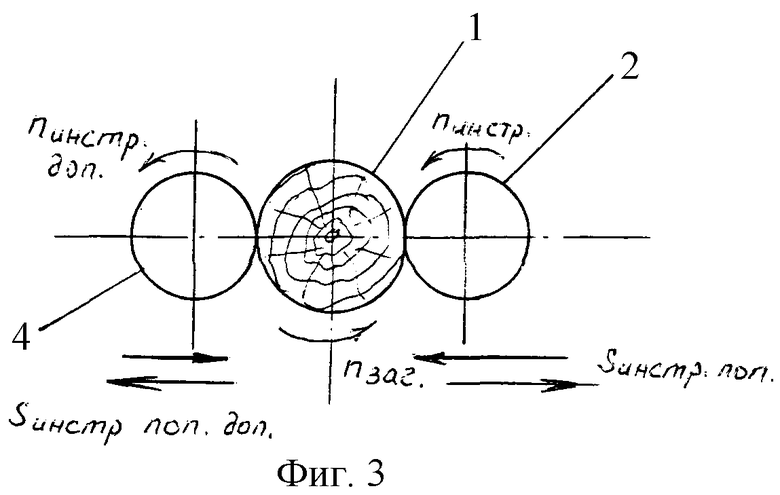

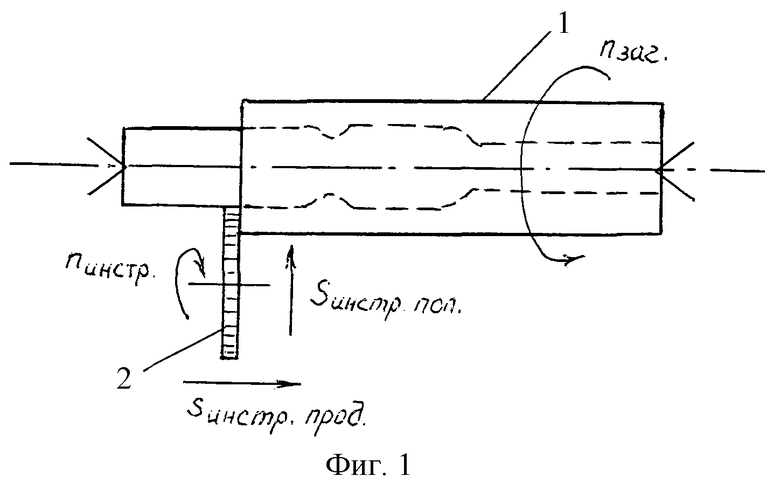

Для пояснения описываемого способа на фиг.1 приведена схема обработки заготовки одним инструментом, на фиг.2 приведена форма поверхности заготовки при удалении чернового припуска, на фиг.3 - схема обработки заготовки двумя инструментами.

Предложенный способ реализуется следующим образом.

Заготовку 1 из древесины устанавливают в центры (на фиг. не показаны) токарного станка и вращают ее вдоль продольной оси, перемещая инструмент, например дисковую фрезу 2, вдоль оси заготовки при ее вращении вокруг своей оси, расположенной параллельно оси заготовки в одной плоскости. При движении инструмента 2 в одном направлении (на схеме справа налево) удаляют черновой припуск путем его деления на части следующим образом: инструмент, осуществляя качательные движения перпендикулярно к оси заготовки, врезается в тело заготовки 1 при его движении к заготовке и выводится из тела заготовки при движении инструмента (качательном) в обратном направлении. В это время инструмент перемещают на шаг вдоль оси заготовки, после чего инструмент вновь врезается в тело заготовки и отводится обратно. На теле заготовки остаются тонкостенные диски 3 (следы удаления чернового припуска после его деления). Процесс деления чернового припуска оканчивают по достижении инструмента полной длины заготовки. Таким образом, черновой припуск удаляют радиальными кромками зубьев инструмента при продольной подаче в одном направлении за счет синхронизации продольной подачи и вращения заготовки.

При обратном движении (справа налево) инструмент обламывает тонкостенные диски 3, одновременно удаляя чистовой припуск боковыми режущими кромками зубьев инструмента.

Деление чернового припуска на части осуществляют со скоростью, заданной соотношением

Sпрод=k n·В,

где Sпрод - продольная скорость чернового деления припуска на части;

k - коэффициент, учитывающий физико-механические свойства древесины;

n - частота вращения заготовки, мин-1;

В - ширина зуба инструмента, мм.

Черновой припуск, составляющий более 95% удаляемого материала, удаляют радиальными режущими кромками зубьев фрезы. При этом резание осуществляется поперек волокон древесины, то есть процесс является наименее энергоемким. Коэффициент k будучи зависимым от прочности древесины практически не превышает числового значения 5. При коэффициенте более 5 диски 3 чернового припуска приобретают значительную толщину, что не позволяет их удаление обламыванием.

Чистовой припуск (менее 5% удаляемого материала) срезают боковыми режущими кромками зубьев инструмента, что соответствует торцевому резанию древесины (наиболее энергоемкий процесс), однако из-за малого объема припуска этот этап обработки сопровождается небольшими силами резания. Достигается это тем, что инструмент (дисковая фреза) перемещается при продольной подаче в противоположном направлении (справа налево) и поперечной подаче в соответствии с заданной формой поверхности готовой детали. Этот процесс сопровождается многократным увеличением частоты вращения заготовки (более 1500 мин-1).

Описанный способ может быть реализован при использовании зубьев дополнительной дисковой фрезы 4 (см. фиг.3), радиальные и боковые кромки зубьев которой вращаются вокруг оси, параллельной оси заготовки 1. Дополнительная фреза расположена с противоположной стороны по отношению первой фрезы. Дополнительная фреза смещена по отношению к первой фрезе на величину, не превышающую произведение коэффициента k на ширину В зуба первого инструмента. Ей придается вращение в одну и ту же сторону с первым инструментом. Как уже было отмечено, после прохода всей длины заготовки и формировании тонкостенных дисков при черновой обработке, при обратном движении фреза обламывает диски и осуществляет чистовую обработку. Однако при обратном движении дополнительная фреза в обработке заготовки не участвует.

Использование дополнительного инструмента 4 не только повышает производительность процесса более чем в 1,5 раза, но и компенсирует воздействие сил резания фрезы 4 на заготовку из-за однонаправленности вращения основного и дополнительного инструментов.

Схема резания может быть представлена следующим образом: поперечная подача инструмента по отношению к заготовке и врезание ее в тело заготовки - вывод инструмента из тела заготовки при движении его в противоположном направлении (фактически одно качательное движение) - продольная подача инструмента на один шаг (собственно деление чернового припуска) - далее указанные движения инструмента осуществляются циклично до достижения всей длины заготовки - после чего инструмент перемещают в противоположном направлении, обламывая тонкостенные диски чернового припуска и одновременно срезая чистовой припуск.

С целью снижения сил резания ось инструмента 1 разворачивают на угол по отношению к оси заготовки, величина которого соответствует углу наклона траектории движения инструмента 1 к оси заготовки при делении чернового припуска на части (по принципу нарезания двухзаходной спирали).

Описанный способ характеризуется повышенной производительностью обработки, снижением энергозатрат при прорезании волокон древесины в поперечном направлении, а также снижением сил резания. Способ позволяет получать фасонные изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НА БОКОВОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2200076C2 |

| УГЛОВОЙ ПАТРУБОК, ВЫПОЛНЕННЫЙ ОБРАБОТКОЙ РЕЗАНИЕМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УГЛОВОГО ПАТРУБКА | 2010 |

|

RU2533569C2 |

| СПОСОБ ОБКАТКИ СО СКОЛЬЖЕНИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ШЕСТЕРНЕЙ | 2014 |

|

RU2645808C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| Резьбонарезной инструмент | 1990 |

|

SU1815037A1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2202460C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| ИГЛО-УПРОЧНЯЮЩАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366546C1 |

| ДИХКОВАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ | 1971 |

|

SU426766A1 |

Изобретение относится к области деревообрабатывающей промышленности. Способ включает вращение заготовки вокруг ее продольной оси, удаление при этом чернового и чистового припусков, которое осуществляют посредством вращающегося вокруг своей оси инструмента, например дисковой пилы, смещая инструмент вдоль оси, параллельной оси заготовки. Черновой припуск делят на части путем последовательных надрезов древесины, смещая инструмент пошагово с выводом его из тела древесины, и последовательным смещением после каждого цикла надреза чернового припуска, причем надрезы чернового припуска осуществляют при однонаправленном движении инструмента, а после завершения надрезов чернового припуска по всей длине заготовки при движении инструмента в противоположном направлении обламывают оставшиеся от черновой обработки диски, одновременно удаляя чистовой припуск. Ось инструмента может быть развернута на угол по отношению к оси заготовки, величина которого соответствует углу наклона траектории движения инструмента к оси заготовки при делении чернового припуска на части. Изобретение снижает энергозатраты, повышает производительность и снижает силы резания. 1 з.п. ф-лы, 3 ил.

| US 5065802 A, 19.11.1991.SU 1009763 A1, 07.04.1983.SU 1813633 A1, 07.05.1993.RU 2064406 C1, 27.07.1996.FR 2609926 А, 29.07.1988.DE 19629742 C1, 04.12.1997.RU 2068775 C1, 10.11.1996. |

Авторы

Даты

2005-12-27—Публикация

2004-04-16—Подача