Настоящее изобретение относится к наполненной диоксидом кремния резиновой композиции для использования при изготовлении беговых дорожек протекторов шин, которая характеризуется малым разбуханием экструдируемого потока и превосходной перерабатываемостью при экструдировании при одновременном сохранении превосходных эксплуатационных характеристик по проскальзыванию на мокрой дороге, экзотермических характеристик и сопротивления абразивному изнашиванию, необходимых для эксплуатации шин, таких как безопасность и экономия.

Кроме того, изобретение относится к резиновой композиции, предназначенной для изготовления боковин, получаемых из нового винил-цис-полибутадиена, которая характеризуется малым разбуханием экструдируемого потока и превосходной перерабатываемостью при экструдировании, и которая способна улучшать низкий расход топлива в отношении своего вулканизата.

Кроме того, изобретение относится к шине для пассажирского автомобиля, где в качестве резины беговой дорожки протектора, используется резиновая композиция, характеризующаяся малым разбуханием экструдируемого потока и превосходной перерабатываемостью при экструдировании при одновременном сохранении высокого модуля упругости.

Кроме того, изобретение относится к резиновой композиции для крупногабаритного транспортного средства, где в качестве резины беговой дорожки протектора используют резиновую композицию, характеризующуюся малым разбуханием экструдируемого потока и превосходной перерабатываемостью при экструдировании при одновременном сохранении высокого модуля упругости.

Кроме того, изобретение относится к высокотвердой наполненной резиновой композиции, более конкретно к резиновой композиции для использования при изготовлении закраин и бортовых лент шины, которая улучшает стабильность геометрических размеров (разбухание экструдируемого потока мало) во время экструдирования или долговечность при одновременном сохранении высокой твердости.

Кроме того, изобретение относится к резиновой композиции, предназначенной для изготовления подканавочных слоев протекторов, более конкретно к резиновой композиции, предназначенной для изготовления подканавочных слоев протекторов, получаемых из нового винил-цис-полибутадиена, способного обеспечить получение как внутренних экзотермических характеристик шины, так и перерабатываемости при экструдировании, совместимых друг с другом с хорошим балансом.

Кроме того, изобретение относится к резиновой композиции, предназначенной для изготовления внутренних элементов шины, таких как обкладочная резина шины, включая каркасы и брекеры, которая характеризуется малым разбуханием экструдируемого потока, превосходной перерабатываемостью при экструдировании и удовлетворительной адгезивностью по отношению к металлам.

Резиновую композицию изобретения можно использовать для изготовления элементов шины, таких как боковины шин, беговые дорожки протекторов, армирующие слои боковины у шины со спущенным давлением, каркасы, брекеры, бортовые ленты, подканавочные слои протекторов, закраины, ребра жесткости и внутренние оболочки; промышленных продуктов, таких как резиновые глушители вибраций, шланги, ремни, резиновые валики, резиновые вентиляторы и резина обувной подошвы; и других композитов, клеев, модификаторов пластиков и тому подобного.

Уровень техники

Полибутадиен характеризуется наличием так называемой микроструктуры, при которой в молекулярной цепи одновременно присутствуют связующий сегмент, образованный при полимеризации в 1,4-положениях (1,4-структура), и связующий сегмент, образованный при полимеризации в 1,2-положениях (1,2-структура). 1,4-структуру дополнительно подразделяют на категории цис-структуры и транс-структуры. С другой стороны, 1,2-структура формирует структуру, имеющую винильную группу в качестве боковой цепи.

До настоящего времени способ получения винил-цис-полибутадиеновой резиновой композиции реализовали в растворителе на основе ароматического углеводорода, таком как бензол, толуол и ксилол. Поскольку в случае использования такого растворителя вязкость полимеризационного раствора высока, существовали проблемы с перемешиванием, теплопередачей, транспортированием и тому подобным, а для извлечения растворителя требовалась избыточная энергия.

В качестве вышеупомянутого способа получения известен способ, в котором 1,3-бутадиен подвергают цис-1,4-полимеризации в вышеупомянутом инертном органическом растворителе при использовании катализатора, получаемого из воды, растворимого соединения кобальта и органоалюминийгалогенида, описываемого общей формулой AlRnX3-n (где R представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, фенильную группу или циклоалкильную группу; Х представляет собой атом галогена; n представляет собой число в диапазоне от 1,5 до 2), до получения BR (бутадиенового каучука), а после этого 1,3-бутадиен подвергают синдиотактической 1,2-полимеризации (здесь и далее в настоящем документе сокращенно называемой «1,2-полимеризацией») в присутствии катализатора, получаемого из растворимого соединения кобальта, алюминийорганического соединения, описываемого общей формулой AlR3 (где R представляет собой алкильную группу, содержащую от 1 до 6 атомов углерода, фенильную группу или циклоалкильную группу), и сероуглерода, при добавлении или недобавлении к данной полимеризационной системе 1,3-бутадиена и/или вышеупомянутого растворителя (см., например, документы JP-B-49-17666 (патентный документ 1) и JP-B-49-17667 (патентный документ 2)).

Кроме того, например, в документах JP-B-62-171 (патентный документ 3), JP-B-63-36324 (патентный документ 4), JP-B-2-37927 (патентный документ 5), JP-B-2-38081 (патентный документ 6) и JP-B-3- 63566 (патентный документ 7) описывают способ, в котором получение осуществляют в результате проведения для 1,3-бутадиена цис-1,4-полимеризации в присутствии или в отсутствие сероуглерода, или после получения 1,3-бутадиен и сероуглерод отделяют и извлекают, таким образом, обеспечивая циркуляцию 1,3-бутадиена, по существу не содержащего сероуглерода или вышеупомянутого инертного органического растворителя. В дополнение к этому в документе JP-B-4-48815 (патентный документ 8) описывают резиновую композицию, демонстрирующую превосходные растягивающее напряжение и сопротивление распространению трещины при изгибе, у которой ее наполненный материал характеризуется малым коэффициентом разбухания экструдируемого потока, а ее вулканизат является подходящим для использования в качестве боковины шины.

Кроме того, в документе JP-A-2000-44633 (патентный документ 9) описывают способ получения, который проводят в инертном органическом растворителе, содержащем, в качестве основного компонента, С4 фракцию, такую как н-бутан, цис-2-бутен, транс-2-бутен и бутен-1. Желательно, чтобы в данном способе 1,2-полибутадиен, содержащийся в резиновой композиции, представлял бы собой кристалл, образованный коротким волокном, а распределение длины большой оси кристалла, образованного коротким волокном, было бы таково, чтобы для 98% или более от длины волокна имела бы место величина, меньшая 0,6 мкм, а для 70% или более от нее имела бы место величина, меньшая 0,2 мкм. Кроме того, описывается то, что в получающейся в результате резиновой композиции улучшаются формуемость, растягивающее напряжение, предел прочности при растяжении и сопротивление распространению трещины при изгибе цис-1,4-полибутадиенового каучука (здесь и далее в настоящем документе сокращенно обозначаемого как «BR»). Однако в зависимости от сферы применения требовались резиновые композиции, у которых будут улучшены различные характеристики.

Патентный документ 1: JP-B-49-17666.

Патентный документ 2: JP-B-49-17667.

Патентный документ 3: JP-B-62-171.

Патентный документ 4: JP-B-63-36324.

Патентный документ 5: JP-B-2-37927.

Патентный документ 6: JP-B-2-38081.

Патентный документ 7: JP-B-3-63566.

Патентный документ 8: JP-B-4-48815.

Патентный документ 9: JP-A-2000-44633.

В общем случае в том, что касается эксплуатационных характеристик автомобильной шины требуются превосходные характеристики по проскальзыванию на мокрой дороге в качестве тормозной характеристики и превосходное сопротивление качению (tan δ) или сопротивление абразивному изнашиванию в качестве характеристики расхода топлива. Однако известно, что данные характеристики находятся в отношениях противоречия друг с другом. Несмотря на то, что в последние годы было предложено наполнение диоксидом кремния, демонстрирующим превосходные характеристики по проскальзыванию на мокрой дороге, что, таким образом, обеспечивает достижение очень хорошего баланса между вышеупомянутыми характеристиками, такой вариант все еще не является удовлетворительным. Известно что, хотя наполнение диоксидом кремния и приводит к получению превосходных характеристик по проскальзыванию на мокрой дороге и характеристик расхода топлива, сопротивление абразивному изнашиванию и перерабатываемость являются пониженными. В то время как благодаря использованию BR с высоким уровнем содержания цис-структуры сопротивление абразивному изнашиванию улучшается, существует определенная возможность того, что характеристики по проскальзыванию на мокрой дороге будут ухудшены, и поэтому требовались усовершенствования.

Кроме того, в общем случае известно, что доля сопротивления качению шины в ходовом сопротивлении, которое оказывает значительное негативное влияние на расход топлива автомобиля, велика, и что негативное влияние, обусловленное потерями энергии в каучуке боковины, относительно велико. По этой причине до настоящего времени в детали «боковина» использовали каучуки, характеризующиеся низким тангенсом угла потерь, такие как натуральные каучуки, изопреновые каучуки, бутадиеновые каучуки и их смеси. Однако требуется дополнительное улучшение сопротивления качению шины.

В качестве способа уменьшения тангенса угла потерь каучука боковины можно себе представить использование технического углерода, демонстрирующего невысокие характеристики армирования, или уменьшение степени наполнения техническим углеродом. Однако, встречается такая проблема, как следующая: разбухание экструдируемого потока во время проведения переработки при экструдировании становится велика, и поэтому становится трудно получить малую толщину элемента боковины или реализовать улучшение однородности шины. По этой причине требуется способ реализации низкого расхода топлива при одновременном сохранении малого разбухания экструдируемого потока в отношении своего экструдата.

Кроме того, в общем случае требуются шины, демонстрирующие превосходные дорожные качества и долговечность и тому подобное. В частности, с точки зрения безопасности требуются шины, которые на поверхности мокрой дороги демонстрируют превосходное сопротивление проскальзыванию на мокрой дороге. Кроме того, исходя из общественных потребностей по реализации сохранения природных ресурсов в последние годы проводятся исследования и разработка шин, характеризующихся низким сопротивлением качению, а именно шин, демонстрирующих низкие потери энергии. В то время как потери энергии у шины, возникающие при свободном вращении, варьируются в зависимости от конструкции шины и тому подобного, приблизительно половина всей энергии расходуется в детали «протектор». В соответствии с этим, если потери энергии в каучуке протектора будут уменьшены, то тогда будет получена шина, характеризующаяся низкими потерями энергии во время качения.

Таким образом, предпринимается попытка модифицирования каучука протектора таким образом, чтобы потери энергии были бы малы. Однако такое модифицирование каучука имеет тенденцию приводить к ухудшению характеристик по проскальзыванию на мокрой дороге. Поскольку улучшение сопротивления качению и улучшение характеристик по проскальзыванию на мокрой дороге в общем случае противоречат друг другу, предпринимаются попытки реализации различных вариантов разработок по улучшению конструкции шины для того, чтобы сделать их совместимыми друг с другом. В качестве одного из вариантов разработок приводится способ изготовления протектора в виде двух слоев, состоящих из беговой дорожки протектора и подканавочного слоя протектора. То есть данный способ заключается в изготовлении протектора в виде двух слоев - беговой дорожки протектора, демонстрирующей превосходные характеристики по проскальзыванию на мокрой дороге, и подканавочного слоя протектора, характеризующегося низкими потерями энергии, что тем самым обеспечивает нее только улучшение характеристик по проскальзыванию на мокрой дороге для шины в целом, но также и уменьшение потерь энергии.

Для каучука, предназначенного для изготовления беговой дорожки протектора, в дополнение к характеристикам по проскальзыванию на мокрой дороге требуется наличие высокого модуля упругости и стабильности формования, вытекающей из сопротивления абразивному изнашиванию, и характеристик по высокоскоростному движению. В качестве способа получения каучука, характеризующегося высоким модулем упругости, к настоящему времени пытались предлагать различные способы. Способ наполнения большим количеством технического углерода не является предпочтительным, поскольку на стадии переработки унификация каучуков неудовлетворительна, во время проведения замешивания или экструдирования нагрузка на единицу электрической мощности увеличивается, а величина ML для наполненного материала становится велика, вследствие чего во время проведения экструзионного формования возникают затруднения. Способу наполнения большим количеством серы присущи такие недостатки, как следующие: сера приводит к выпотеванию, и вследствие увеличения степени сшивания распространение трещины происходит быстро. Что касается добавления термоотверждающейся смолы, то, поскольку термоотверждающаяся смола демонстрирует неудовлетворительную совместимость с обычно используемыми натуральными каучуками или каучуками на диеновой основе, в случае наполнения большим количеством термоотверждающейся смолы удовлетворительного диспергирования едва ли можно добиться. Кроме того, поскольку данная наполненная смесь является твердой даже и в невулканизованном состоянии, может становиться большой нагрузка при замешивании или экструдировании или может ухудшаться перерабатываемость при формовании шины, а поскольку в способе просто смешивания с элементарным волокном до наполнения им сцепление между короткими волокнами и каучуком недостаточно, ползучесть может возрасти или может уменьшаться срок службы при усталостных нагрузках.

В качестве каучука, предназначенного для изготовления подканавочного слоя протектора, требуется каучук, демонстрирующий низкие экзотермические характеристики. Примеры каучуков, демонстрирующих низкие экзотермические характеристики, включают натуральные каучуки, изопреновые каучуки и цис-1,4-полибутадиеновые каучуки, и используют наполненные материалы, образованные из такого каучука и технического углерода. Для выявления низких экзотермических характеристик у материалов, отличных от каучуков, можно было бы предположить использовать технический углерод, имеющий большой размер частиц и невысокие характеристики армирования, или уменьшить количество технического углерода. Однако данным способам присущи такие проблемы, как следующие: модуль упругости или усталостная прочность каучука уменьшаются, а разбухание экструдируемого потока становится велико. Кроме того, существует способ проявления низких экзотермических характеристик в результате наполнения короткими волокнами из найлона или винилона, с получением, таким образом, каучука, характеризующегося высоким модулем упругости. Однако поскольку данные короткие волокна демонстрируют недостаточную адгезию к каучукам, встречается проблема, заключающаяся в том, что срок службы при усталостных нагрузках будет невелик.

С другой стороны, в случае использования в шинах пассажирских автомобилей системы беговая дорожка/подканавочный слой во время проведения совместного экструдирования беговой дорожки протектора и подканавочного слоя протектора возникает проблема, заключающаяся в короблении экструдата вследствие различия между разбуханием экструдируемых потоков у обоих элементов. Если разбухание экструдируемого потока для каучука подканавочного слоя протектора будет невелико, то тогда данная проблема, вероятно, разрешится. Если будет иметь место наполнение большим количеством технического углерода, демонстрирующего высокие характеристики армирования, то тогда, несмотря на уменьшение разбухания экструдируемого потока, тепловыделение станет велико. Таким образом, желателен способ, который одновременно удовлетворяет требования по разбуханию экструдируемого потока и по низкому тепловыделению.

Кроме того, в качестве резиновых элементов, располагаемых в окрестности закраины шины, используют высокотвердые каучуки. Их примеры включают резиновую композицию, характеризующуюся повышенной степенью наполнения техническим углеродом, и резиновую композицию, характеризующуюся наполнением фенольной смолой новолачного типа (см. документ JP-B-57-30856), и резиновую композицию, характеризующуюся наполнением короткими волокнами и смолой на олефиновой основе (см. документ JP-A-7-315014).

Что касается способа получения высокотвердой резиновой композиции, то в общем случае увеличивают количество технического углерода или проводят наполнение волокном, смолой и тому подобным. Однако во всех данных способах может иметь место случай, когда во время многократного деформирования тепловыделение становится велико, вследствие чего долговечность и усталостная прочность уменьшаются. Таким образом, требуются усовершенствования.

Кроме того, с точки зрения долговечности при высоких скоростях и дорожных качеств при высоких скоростях в радиальных шинах в общем случае используют стальной корд. В случае использования стального корда вероятным будет накопление очень большого напряжения в каучуке в окрестности стального корда во время движения шины. В соответствии с этим требуется, чтобы каучук, подходящий для использования вместе со стальным кордом, демонстрировал бы высокий модуль упругости и превосходную адгезивность по отношению к металлам. Даже в радиальных шинах или диагональных шинах, использующих корд из органического волокна, в качестве каучука, подходящего для использования вместе с кордом с точки зрения долговечности, предпочтительными являются каучуки, характеризующиеся высоким модулем упругости.

В качестве способа получения каучука, характеризующегося высоким модулем упругости, к настоящему времени пытались предлагать различные способы. Способ наполнения большим количеством технического углерода не является предпочтительным, поскольку на стадии переработки унификация каучуков неудовлетворительна, во время проведения замешивания или экструдирования нагрузка на единицу электрической мощности увеличивается, а величина ML для наполненного материала становится велика, вследствие чего во время проведения экструзионного формования возникают затруднения. Способу наполнения большим количеством серы присущи такие недостатки, как следующие: сера приводит к выпотеванию и вследствие увеличения степени сшивания распространение трещины происходит быстро. Что касается добавления термоотверждающейся смолы, то, поскольку термоотверждающаяся смола демонстрирует неудовлетворительную совместимость с натуральными каучуками или каучуками на диеновой основе, обычно используемыми в качестве обкладочной резины для корда, вероятным будет случай, когда дисперсию получить будет невозможно, а сопротивление распространению трещины ухудшится. Кроме того, обычные известные резиновые композиции, предназначенные для изготовления обкладки корда шины, обнаруживают малую когезионную прочность в невулканизованном состоянии. Таким образом, с точки зрения перерабатываемости при формовании требуются материалы, обнаруживающие большую когезионную прочность в невулканизованном состоянии.

Описание изобретения

Задачи, решаемые изобретением

Задачей изобретения является создание наполненной диоксидом кремния резиновой композиции, предназначенной для изготовления шины, характеризующейся превосходной перерабатываемостью при экструдировании и демонстрирующей удовлетворительные характеристики по проскальзыванию на мокрой дороге и сопротивление абразивному изнашиванию при одновременном сохранении высокого модуля упругости.

Кроме того, задача изобретения заключается в получении резиновой композиции, предназначенной для изготовления боковины, характеризующейся низким расходом топлива в отношении своего вулканизата и демонстрирующей малое разбухание экструдируемого потока.

Кроме того, задача изобретения заключается в получении шины для пассажирского автомобиля, характеризующейся превосходной перерабатываемостью при формовании экструдированием и демонстрирующей хорошие характеристики по высокоскоростному движению, характеристики сцепления с дорогой на поверхности мокрой дороги и сопротивление абразивному изнашиванию благодаря использованию резиновой композиции для изготовления беговой дорожки протектора, демонстрирующей превосходную перерабатываемость при экструдировании при одновременном сохранении высокого модуля упругости.

Кроме того, задача изобретения заключается в получении резиновой композиции для крупногабаритного транспортного средства, характеризующейся превосходной формуемостью и демонстрирующей хорошие характеристики по высокоскоростному движению, характеристики по проскальзыванию на мокрой дороге и сопротивление абразивному изнашиванию благодаря использованию резиновой композиции для изготовления беговой дорожки протектора, демонстрирующей малое разбухание экструдируемого потока и превосходную перерабатываемость при экструдировании при одновременном сохранении высокого модуля упругости.

Кроме того, задача изобретения заключается в создании резиновой композиции, способной обеспечить улучшение стабильности геометрических размеров во время проведения экструдирования и долговечность шины, полученной из нее при одновременном сохранении высокой твердости.

Кроме того, задача изобретения заключается в получении резиновой композиции, предназначенной для изготовления подканавочного слоя протектора, демонстрирующей низкие экзотермические характеристики в отношении вулканизата из нее и характеризующейся малым разбуханием экструдируемого потока.

Кроме того, задача изобретения заключается в получении резиновой композиции, предназначенной для изготовления обкладки корда шины в случае каркасов, бортовых лент, закраин и тому подобного, характеризующейся малым разбуханием экструдируемого потока, большой когезионной прочностью в невулканизованном состоянии и превосходной перерабатываемостью при формовании и демонстрирующей большой модуль упругости в отношении своего вулканизата.

Средства для решения задач

(1) Изобретение относится к резиновой композиции, которая представляет собой наполненную диоксидом кремния резиновую композицию, предназначенную для изготовления шин, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 20 до 80 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или выше, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, и (b) от 80 до 20 мас.% каучука на диеновой основе, отличного от (а); и (с) от 40 до 100 массовых частей наполнителя, армирующего каучук, содержащего 40% или более диоксида кремния, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(2) Кроме того, изобретение относится к резиновой композиции, которая представляет собой резиновую композицию, предназначенную для изготовления боковины, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 20 до 80 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или более, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, и (b) от 80 до 20 мас.% каучука на диеновой основе, отличного от (а); и (с) от 25 до 60 массовых частей наполнителя, армирующего каучук, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(3) Кроме того, изобретение относится к резиновой композиции, которая представляет собой резиновую композицию, предназначенную для изготовления шины пассажирского автомобиля, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 10 до 50 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или более, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, (е) от 30 до 70 мас.% бутадиенстирольного каучука и (b) от 0 до 60 мас.% каучука на диеновой основе, отличного от (а) и (е); и (d) от 40 до 100 массовых частей наполнителя, армирующего каучук, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(4) Кроме того, изобретение относится к резиновой композиции, которая представляет собой резиновую композицию, предназначенную для изготовления шины крупногабаритного транспортного средства, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 10 до 60 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или более, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, и (b) от 90 до 40 мас.% каучука на диеновой основе, отличного от (а); и (с) от 45 до 70 массовых частей наполнителя, армирующего каучук, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(5) Кроме того, изобретение относится к резиновой композиции, которая представляет собой высокотвердую наполненную резиновую композицию, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 20 до 80 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или более, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, и (b) от 80 до 20 мас.% каучука на диеновой основе, отличного от (а); и (с) от 60 до 100 массовых частей наполнителя, армирующего каучук, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(6) Кроме того, изобретение относится к резиновой композиции, которая представляет собой резиновую композицию, предназначенную для изготовления подканавочного слоя протектора, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 20 до 80 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или более, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, и (b) от 80 до 20 мас.% каучука на диеновой основе, отличного от (а); и (с) от 22 до 55 массовых частей наполнителя, армирующего каучук, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(7) Кроме того, изобретение относится к резиновой композиции, которая представляет собой резиновую композицию, предназначенную для изготовления обкладки корда шины, содержащую 100 массовых частей каучукового компонента, полученного из (а) от 10 до 60 мас.% винил-цис-полибутадиенового каучука, содержащего 1,2-полибутадиен с температурой плавления, равной 170°С или более, и высокомолекулярное вещество, имеющее, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащее, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных, и (b) от 90 до 40 мас.% каучука на диеновой основе, отличного от (а); и (с) от 30 до 80 массовых частей наполнителя, армирующего каучук, которая характеризуется тем, что 1,2-полибутадиен диспергирован в состоянии короткого кристаллического волокна, а высокомолекулярное вещество диспергировано в гранулированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука (а); и тем, что короткое кристаллическое волокно из 1,2-полибутадиена диспергировано в частицах высокомолекулярного вещества.

(8) Изобретение относится к резиновой композиции, предложенной выше в любой одной из позиций от (1) до (7), которая характеризуется тем, что рассматриваемый винил-цис-полибутадиеновый каучук (а) получают по способу получения винил-цис-полибутадиенового каучука в результате проведения цис-1,4-полимеризации для 1,3-бутадиена в растворителе на углеводородной основе с использованием катализатора цис-1,4-полимеризации, с последующей 1,2-полимеризацией полученной реакционной полимеризационной смеси в присутствии сокатализатора 1,2-полимеризации до получения, таким образом, 1,2-полибутадиена с температурой плавления, равной 170°С или более, и затем отделения, извлечения и получения винил-цис-полибутадиенового каучука, образовавшегося в полученной в результате реакционной полимеризационной смеси, который характеризуется включением в систему получения винил-цис-полибутадиенового каучука стадии добавления высокомолекулярного вещества, имеющего, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено.

(9) Кроме того, изобретение относится к резиновой композиции, предложенной выше в любой одной из позиций от (1) до (8), которая характеризуется тем, что на стадии получения винил-цис-полибутадиенового каучука (а) ненасыщенное высокомолекулярное вещество содержится в количестве в диапазоне от 0,01 до 50 мас.% при расчете на общую сумму количеств кристаллического волокна из 1,2-полибутадиена и цис-полибутадиенового каучука.

(10) Кроме того, изобретение относится к резиновой композиции, предложенной выше в любой одной из позиций от (1) до (9), которая характеризуется тем, что короткое волокно из 1,2-полибутадиена в рассматриваемом винил-цис-полибутадиеновом каучуке (а) также диспергировано в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента, не содержась в частицах высокомолекулярного вещества; тем, что длина большой оси короткого кристаллического волокна, диспергированного в рассматриваемой матрице, находится в диапазоне от 0,2 до 1000 мкм; и тем, что длина большой оси короткого кристаллического волокна из 1,2-полибутадиена, диспергированного в частицах рассматриваемого высокомолекулярного вещества, находится в диапазоне от 0,01 до 0,5 мкм.

(11) Кроме того, изобретение относится к резиновой композиции, предложенной выше в любой одной из позиций от (1) до (10), которая характеризуется тем, что рассматриваемый винил-цис-полибутадиеновый каучук (а) обнаруживает следующие далее характеристики:

(1) цис-полибутадиеновый каучук, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука, характеризуется вязкостью по Муни в диапазоне от 10 до 50;

(2) цис-полибутадиеновый каучук, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука, характеризуется вязкостью в толуольном растворе при 25°С в диапазоне от 10 до 150;

(3) цис-полибутадиеновый каучук, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука, характеризуется величиной [η] в диапазоне от 1,0 до 5,0;

(4) цис-полибутадиеновый каучук, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука, характеризуется уровнем содержания 1,4-цис-структуры в диапазоне 80% или более;

(5) 1,2-полибутадиен и высокомолекулярное вещество диспергированы в физически и/или химически адсорбированном состоянии в цис-полибутадиеновом каучуке, который представляет собой матричный компонент рассматриваемого винил-цис-полибутадиенового каучука; и

(6) высокомолекулярное вещество в рассматриваемом винил-цис-полибутадиеновом каучуке представляет собой вещество, нерастворимое в кипящем н-гексане.

(12) Кроме того, изобретение относится к резиновой композиции, предложенной выше в позиции (1), которая характеризуется тем, что каучук на диеновой основе (b), отличный от (а), представляет собой натуральный каучук и/или полиизопрен, и/или бутадиенстирольный каучук.

(13) Кроме того, изобретение относится к резиновой композиции, предложенной выше в любой одной из позиций от (2) до (7), которая характеризуется тем, что каучук на диеновой основе (b), отличный от (а), представляет собой натуральный каучук и/или полиизопрен.

(14) Кроме того, изобретение относится к резиновой композиции, предложенной выше в любой одной из позиций от (2) до (7), которая характеризуется тем, что наполнитель, армирующий каучук, представляет собой технический углерод.

Преимущества изобретения

Наполненная диоксидом кремния резиновая композиция, предназначенная для изготовления шины, которую используют в изобретении, характеризуется малым разбуханием экструдируемого потока и превосходными перерабатываемостью при экструдировании и формуемостью при одновременном сохранении высоких характеристик по проскальзыванию на мокрой дороге, улучшает технологичность изготовления шины и демонстрирует превосходное сопротивление абразивному изнашиванию и низкий расход топлива.

Резиновая композиция изобретения, предназначенная для изготовления боковины, демонстрирует низкий расход топлива в отношении своего вулканизата и характеризуется малым разбуханием экструдируемого потока.

Резиновая композиция, соответствующая изобретению и предназначенная для изготовления шины пассажирского автомобиля, способна реализовать высокий модуль упругости и высокое сопротивление абразивному изнашиванию при одновременном сохранении характеристик по проскальзыванию на мокрой дороге.

Резиновая композиция, соответствующая изобретению и предназначенная для изготовления шины крупногабаритного транспортного средства, характеризуется малым разбуханием экструдируемого потока и превосходной перерабатываемостью при экструдировании при одновременном сохранении высокого модуля упругости и способна обеспечить достижение очень хорошего баланса между характеристиками по проскальзыванию на мокрой дороге и сопротивлением абразивному изнашиванию.

Высокотвердая наполненная резиновая композиция, соответствующая изобретению, в одно и то же время улучшает стабильность геометрических размеров во время проведения переработки и долговечность шины при одновременном сохранении высокой твердости и способна обеспечить совместимость обеих эксплуатационных характеристик друг с другом при хорошем балансе.

Резиновая композиция, соответствующая изобретению и предназначенная для изготовления подканавочного слоя протектора, в одно и то же время улучшает разбухание экструдируемого потока и низкий расход топлива и способна обеспечить совместимость обеих эксплуатационных характеристик друг с другом при хорошем балансе.

Резиновая композиция, соответствующая изобретению и предназначенная для изготовления обкладки корда шины, характеризуется малым разбуханием экструдируемого потока, большой когезионной прочностью в невулканизованном состоянии и превосходными перерабатываемостью при экструдировании и формуемостью при одновременном сохранении высокого модуля упругости, демонстрирует превосходную адгезивность по отношению к металлам и способна обеспечить достижение очень хорошего баланса между соответствующими характеристиками.

Краткое описание чертежей

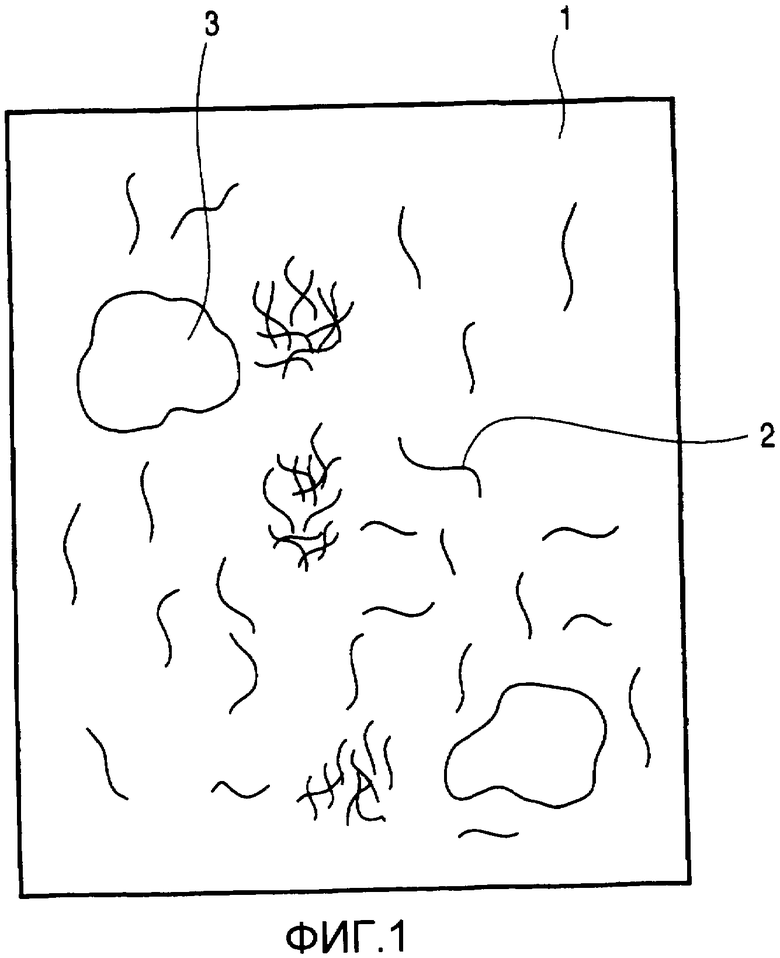

Фиг.1 демонстрирует вариант реализации, в котором в матрице 1 индивидуально диспергированы кристаллическое волокно 2 из 1,2-полибутадиена с температурой плавления, равной 170°С или более, и мелкие частицы 3 ненасыщенного высокомолекулярного вещества.

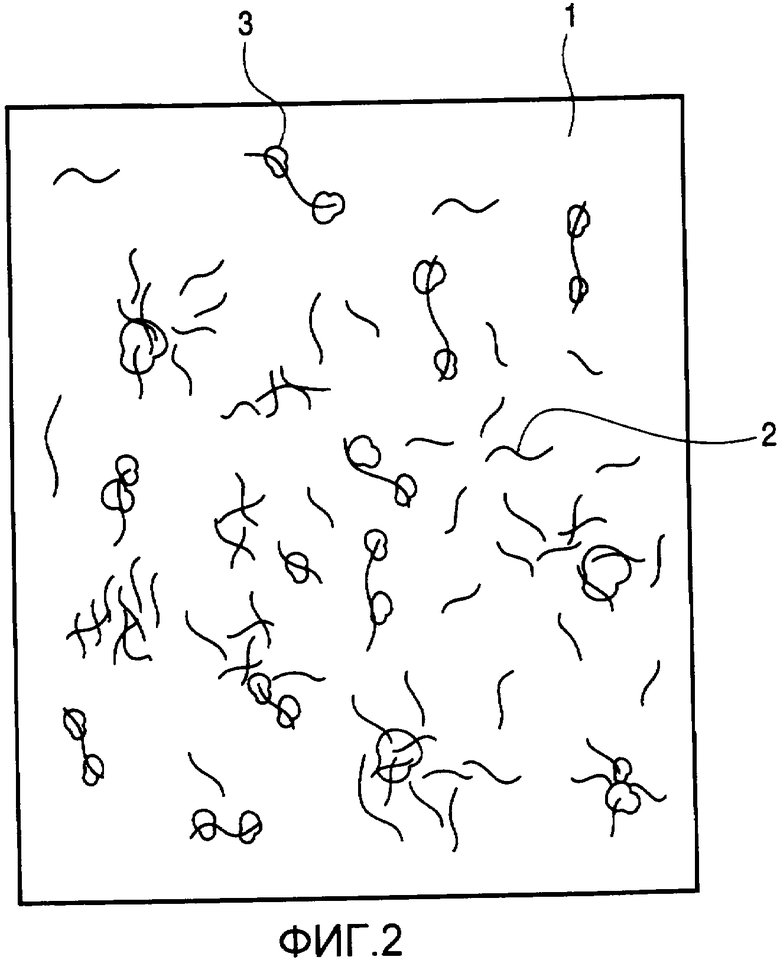

Фиг.2 демонстрирует вариант реализации, в котором в матрице 1 диспергированы мелкие частицы 3 ненасыщенного высокомолекулярного вещества в состоянии, в котором они пристают к кристаллическому волокну 2 из 1,2-полибутадиена.

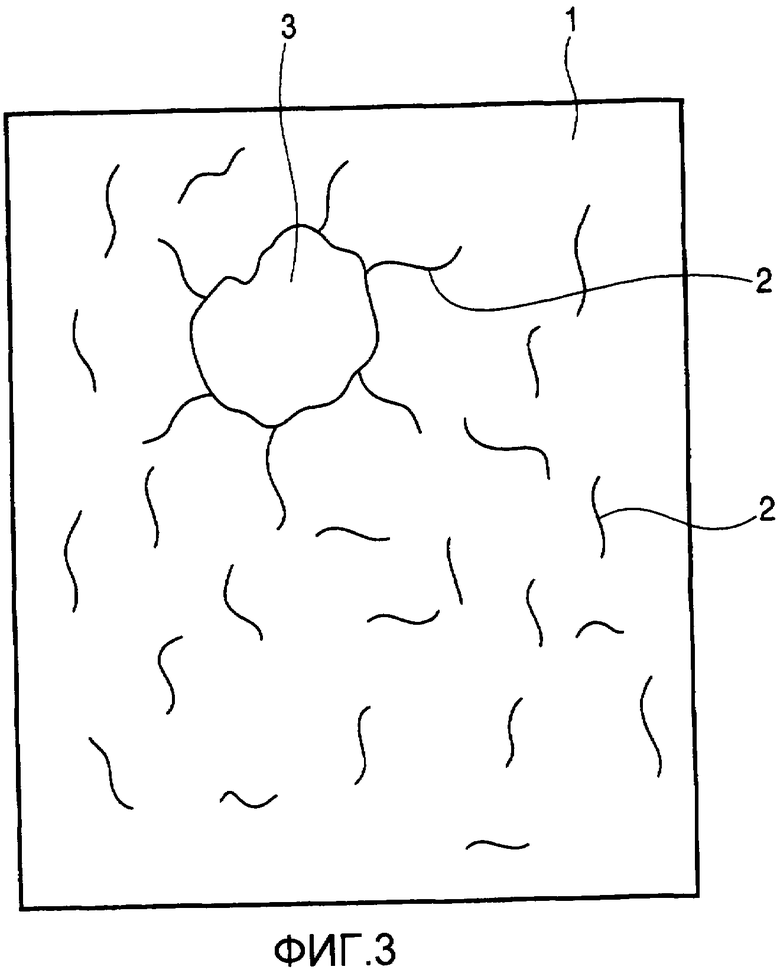

Фиг.3 демонстрирует вариант реализации, в котором в матрице 1 диспергировано кристаллическое волокно 2 из 1,2-полибутадиена в состоянии, в котором оно пристает к мелким частицам 3 ненасыщенного высокомолекулярного вещества.

Фиг.4 демонстрирует вариант реализации, в котором в матрице 1 диспергировано кристаллическое волокно 2 из 1,2-полибутадиена в состоянии, в котором оно включено и диспергировано в мелких частицах 3 ненасыщенного высокомолекулярного вещества.

Наилучшие способы реализации изобретения

В общем случае винил-цис-полибутадиеновый каучук (а) изобретения сформирован следующим образом. То есть он состоит из (1) от 1 до 50 массовых частей 1,2-полибутадиена с температурой плавления, равной 170°С или более, (2) 100 массовых частей цис-полибутадиенового каучука и (3) от 0,01 до 50 мас.%, при расчете на совокупное количество вышеупомянутых позиций (1) и (2), ненасыщенного высокомолекулярного вещества. Кроме того, 1,2-полибутадиен с температурой плавления, равной 170° или более, который представляет собой компонент (1), образует кристаллическое волокно в состоянии короткого волокна, у которого длина малой оси кристаллов, образованных средним монодисперсным волокном, не превышает 0,2 мкм, аспектное отношение не превышает 10, и количество кристаллов, образованных средним монодисперсным волокном, составляет 10 или более.

Желательно, чтобы кристаллическое волокно из 1,2-полибутадиена, которое представляет собой вышеупомянутый компонент (1), находилось бы в состоянии короткого волокна, у которого длина малой оси кристаллов, образованных средним монодисперсным волокном, не превышает 0,2 мкм, а предпочтительно не превышает 0,1 мкм, аспектное отношение не превышает 10, а предпочтительно не превышает 8, и количество кристаллов, образованных средним монодисперсным волокном, составляет 10 или более, а предпочтительно 15 или более, и характеризовалось бы температурой плавления, равной 170°С или более, а предпочтительно находящейся в диапазоне от 190 до 220°С.

Затем, что касается винил-цис-полибутадиенового каучука (а) изобретения, то 1,2-полибутадиен с температурой плавления, равной 170°С или более, который представляет собой вышеупомянутый компонент (1), присутствует в состоянии короткого кристаллического волокна, а ненасыщенное высокомолекулярное вещество, которое представляет собой вышеупомянутый компонент (3), присутствует в гранулированном состоянии в цис-полибутадиене, который представляет собой вышеупомянутый компонент (2) и играет роль матричного компонента. Кроме того, частицы ненасыщенного высокомолекулярного вещества, диспергированные в цис-полибутадиене, который представляет собой вышеупомянутый компонент (2) и играет роль матричного компонента, характеризуются размером большой оси в диапазоне от 0,2 до 1000 мкм, а короткое кристаллическое волокно из 1,2-полибутадиена, диспергированное в частицах рассматриваемого высокомолекулярного вещества, характеризуется длиной большой оси в диапазоне от 0,01 до 0,5 мкм.

Желательно, чтобы цис-полибутадиеновый каучук, который представляет собой вышеупомянутый компонент (2), демонстрировал бы следующие далее характеристики. То есть вязкость по Муни (ML1+4 при 100°С, здесь и далее в настоящем документе сокращенно обозначаемая как «ML») предпочтительно находится в диапазоне от 10 до 50, и более предпочтительно от 10 до 40. Таким образом, возникают такие эффекты, как: технологичность во время проведения перемешивания при составлении наполненной смеси улучшается, и улучшается диспергируемость вышеупомянутого компонента (1) в компоненте (2). Кроме того, желательно, чтобы цис-полибутадиеновый каучук, который представляет собой компонент (2), демонстрировал бы следующие далее характеристики. То есть, желательно, чтобы вязкость в толуольном растворе (сантипуазы при 25°С, здесь и далее в настоящем документе сокращенно обозначаемая как «Т-ср») предпочтительно находилась бы в диапазоне от 10 до 150, а более предпочтительно от 10 до 100; и чтобы величина [η] (характеристическая вязкость) находилась бы в диапазоне от 1,0 до 5,0, а предпочтительно от 1,0 до 4,0. Кроме того, желательно, чтобы уровень содержания 1,4-цис-структуры составлял бы 80% или более, а предпочтительно 90% или более; и чтобы гелеобразное вещество, по существу, бы отсутствовало. В данном случае, по существу, отсутствие гелеобразного вещества обозначает то, что уровень содержания вещества, нерастворимого в толуоле, не превышает 0,5 мас.%.

«Вещество, нерастворимое в толуоле», упоминаемое в настоящем документе, обозначает гелеобразное вещество, приставшее к проволочной сетке с номером сетки 200 после загрузки 10 г образца каучука и 400 мл толуола в колбу Эрленмейера, полного растворения при комнатной температуре (25°С), а после этого фильтрования раствора при использовании фильтра, на котором размещают проволочную сетку. Вышеупомянутая доля обозначает величину, определяемую в виде процентного содержания в образце каучука, которую получают в результате высушивания в вакууме проволочной сетки с приставшим к ней гелем и измерения приставшего количества.

Кроме того, величина [η] (характеристическая вязкость) представляет собой значение [η], определенное в соответствии со следующими далее выражениями после загрузки 0,1 г образца каучука и 100 мл толуола в колбу Эрленмейера, полного растворения при 30°С, загрузки 10 мл раствора в динамический вискозиметр Cannon-Fenske в резервуаре с водой при постоянной температуре, контролируемо выдерживаемой на уровне 30°С, и измерения времени капания (Т) раствора.

ηsp=T/T 0 -1 (T0 - время капания только толуола).

ηsp/c=[η]+k'[η] 2 c.

(ηsp - относительная вязкость, k' - константа Хаггинса (0,37), с - концентрация образца (г/мл)).

Желательно, чтобы, если говорить о доле количества 1,2-полибутадиенового кристаллического волокна, которое представляет собой вышеупомянутый компонент (1), по отношению к количеству цис-полибутадиенового каучука, который представляет собой компонент (2), то доля количества 1,2-полибутадиенового кристаллического волокна, которое представляет собой вышеупомянутый компонент (1), представляла бы собой величину в диапазоне от 1 до 50 массовых частей, а предпочтительно от 1 до 30 массовых частей, отнесенную к 100 массовым частям цис-полибутадиенового каучука, который представляет собой описанный ранее компонент (2). Если доля будет попадать в вышеупомянутый диапазон, то тогда можно будет избежать возникновения таких неудобств, как следующие: в случае, если доля будет велика, превышая 50 массовых частей, то тогда образованный коротким волокном кристалл из 1,2-полибутадиенового кристаллического волокна в цис-полибутадиеновом каучуке, вероятно, будет становиться большим, приводя к неудовлетворительной диспергируемости, и в случае, если доля будет мала, не доходя до 1 массовой части, то тогда характеристики армирования, обусловленные присутствием кристалла, образованного коротким волокном, будут ухудшаться. В соответствии с этим вряд ли будут возникать проблемы, заключающиеся в маловероятном проявлении модуля упругости, перерабатываемости при экструдировании, формуемости и тому подобного как характеристических признаков и в ухудшении перерабатываемости, и поэтому такой вариант является предпочтительным. Кроме того, желательно, чтобы доля количества ненасыщенного высокомолекулярного вещества, которое представляет собой компонент (3), находилась бы в диапазоне от 0,01 до 50 мас.%, а предпочтительно от 0,01 до 30 мас.%, при расчете на количество описанного ранее винил-цис-полибутадиенового каучука. Попадание доли в пределы вышеупомянутого диапазона является предпочтительным с точки зрения улучшения диспергируемости вследствие коагуляции 1,2-полибутадиенового кристаллического волокна, которое представляет собой вышеупомянутый компонент (1), и подавления ухудшения различных сопутствующих физических свойств, которые присущи винил-цис-полибутадиеновому каучуку, и тому подобного.

Например, вышеупомянутый винил-цис-полибутадиеновый каучук в подходящем случае получают в соответствии со следующим далее способом получения.

В общем случае при получении винил-цис-полибутадиенового каучука изобретения полимеризацию 1,3-бутадиена проводят при использовании растворителя на углеводородной основе. В качестве данного растворителя на углеводородной основе предпочтительным является растворитель на углеводородной основе, характеризующийся параметром растворимости (здесь и далее в настоящем документе сокращенно обозначаемым как «величина SP»), не превышающим 9,0, а более предпочтительным является растворитель на углеводородной основе, характеризующийся параметром растворимости, не превышающим 8,4. Примеры растворителя на углеводородной основе, характеризующегося параметром растворимости, не превышающим 9,0, включают алифатические углеводороды и алициклические углеводороды, такие как н-гексан (величина SP: 7,2), н-пентан (величина SP: 7,0), н-октан (величина SP: 7,5), циклогексан (величина SP: 8,1) и н-бутан (величина SP: 6,6). В их числе предпочтительными являются циклогексан и тому подобное.

Величины SP для данных растворителей известны по документам, таким как Rubber Industry Handbook (Fourth Edition, The Society of Rubber Industry, Japan, issued January 20, 1994, page 721).

В результате использования растворителя, характеризующегося величиной SP, не более чем 9,0, формируется дисперсное состояние образуемых коротким волокном кристаллов из 1,2-полибутадиенового кристаллического волокна в цис-полибутадиеновом каучуке, как это и ожидается в изобретении, и проявляются превосходные характеристики разбухания экструдируемого потока и высокие модуль упругости и предел прочности при растяжении, и поэтому такой вариант является предпочтительным.

В первую очередь, перемешивают 1,3-бутадиен и вышеупомянутый растворитель, а после этого в получающемся в результате растворе регулируют уровень содержания воды. Уровень содержания воды предпочтительно находится в диапазоне от 0,1 до 1,0 моль, а в особенности предпочтительно от 0,2 до 1,0 моль на один моль органоалюминийхлорида, используемого в вышеупомянутом растворе в качестве упомянутого далее катализатора цис-1,4-полимеризации. Попадание уровня содержания воды в пределы данного диапазона является предпочтительным, поскольку может быть получена достаточная каталитическая активность; могут быть получены предпочтительные уровень содержания цис-1,4-структуры и молекулярная масса; может быть подавлено гелеобразование во время проведения полимеризации, так что может быть предотвращено приставание геля к полимеризационному резервуару и тому подобному; и в дополнение к этому может быть продлено время непрерывной полимеризации. В качестве способа регулирования уровня содержания воды могут быть использованы известные способы. Эффективным является также и способ проведения добавления и диспергирования в результате перепускания через пористый фильтрующий материал (см.документ JP-A-4-85304).

К раствору, полученному в результате регулирования уровня содержания воды, в качестве одного из катализаторов цис-1,4-полимеризации добавляют органоалюминийхлорид. В качестве органоалюминийхлорида предпочтительно используют соединение, описываемое общей формулой AlRnX3-n. В качестве его конкретных примеров в подходящем случае можно перечислить диэтилалюминиймонохлорид, диизобутилалюминиймонохлорид, дициклогексилалюминиймонохлорид, дифенилалюминиймонохлорид, диэтилалюминийсесквихлорид и тому подобное. Количество используемого органоалюминийхлорида предпочтительно составляет 0,1 ммоль или более, а более предпочтительно находится в диапазоне от 0,5 до 50 ммоль, на один моль общего количества 1,3-бутадиена.

После этого к перемешанному раствору, содержащему добавленный к нему органоалюминийхлорид, в качестве одного из других катализаторов цис-1,4-полимеризации добавляют растворимое соединение кобальта, таким образом, подвергая 1,3-бутадиен цис-1,4-полимеризации. Растворимое соединение кобальта представляет собой соединение кобальта, которое является растворимым в используемом растворителе на углеводородной основе или является растворимым в жидком 1,3-бутадиене, или способно формировать однородную дисперсию. Его примеры включают комплексы, полученные из β-дикетона и кобальта, такие как ацетилацетонат кобальта (II) и ацетилацетонат кобальта (III); комплексы, полученные из сложного эфира β-кетокислоты и кобальта, такие как этилацетоацетатный комплекс кобальта; кобальтовые соли органической карбоновой кислоты, содержащей 6 или более атомов углерода, такие как октаноат кобальта, нафтенат кобальта и бензоат кобальта; и галогенированные комплексы кобальта, такие как комплекс, полученный из хлорида кобальта и пиридина, и комплекс, полученный из хлорида кобальта и этилового спирта. Количество использованного растворимого соединения кобальта составляет 0,001 ммоль или более, а в особенности предпочтительно 0,005 ммоль или более, при расчете на один моль 1,3-бутадиена. Кроме того, молярное соотношение между органоалюминийхлоридом и растворимым соединением кобальта (Al/Co) составляет 10 или более, а в особенности предпочтительно 50 или более. Кроме того, в дополнение к растворимому соединению кобальта могут быть использованы никелевая соль органической карбоновой кислоты, органическая комплексная соль никеля, литийорганическое соединение, неодимовая соль органической карбоновой кислоты и органическая комплексная соль неодима.

Температура, при которой проводят цис-1,4-полимеризацию, в общем случае находится в диапазоне от температуры, превышающей 0°С, до 100°С, предпочтительно от 10 до 100°С, а более предпочтительно от 20 до 100°С. Время полимеризации (среднее время пребывания) предпочтительно находится в диапазоне от 10 минут до 2 часов. Цис-1,4-полимеризацию предпочтительно проводить таким образом, чтобы концентрация полимера после проведения цис-1,4-полимеризации находилась бы в диапазоне от 5 до 26 мас.%. В качестве полимеризационного резервуара используют единственный резервуар или соединяют и используют два или более резервуара. Полимеризацию проводят в результате перемешивания и смешивания раствора в полимеризационном резервуаре (полимеризаторе). В качестве полимеризационного резервуара, используемого для проведения полимеризации, можно использовать полимеризационный резервуар, оборудованный устройством для перемешивания высоковязкого раствора, например, устройством, описанным в документе JP-B-40-2645.

При получении винил-цис-полибутадиенового каучука изобретения во время проведения цис-1,4-полимеризации можно использовать известный регулятор степени полимеризации, например несопряженные диены, такие как циклооктадиен, аллен и метилаллен (1,2-бутадиен); и α-олефины, такие как этилен, пропилен и бутен-1. Кроме того, для того, чтобы во время проведения полимеризации дополнительно подавить гелеобразование, можно использовать известную добавку, предотвращающую гелеобразование. Кроме того, в общем случае уровень содержания цис-1,4-структуры в продукте полимеризации составляет 80% или более, а предпочтительно 90% или более, и величина ML находится в диапазоне от 10 до 50, а предпочтительно от 10 до 40. Гелеобразное вещество, по существу, отсутствует.

После этого в результате добавления к полученной таким образом смеси реакции цис-1,4-полимеризации алюминийорганического соединения, описываемого общей формулой AlR3, и сероуглерода и необязательно вышеупомянутого растворимого соединения кобальта в качестве катализаторов 1,2-полимеризации 1,3-бутадиен подвергают 1,2-полимеризации, тем самым обеспечивая получение винил-цис-полибутадиенового каучука. В данной ситуации не вступивший в реакцию 1,3-бутадиен может вступать в реакцию при добавлении или недобавлении 1,3-бутадиена к рассматриваемой смеси реакции полимеризации. Подходящие для использования примеры алюминийорганического соединения, описываемого общей формулой AlR3, включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий и трифенилалюминий. Количество алюминийорганического соединения составляет 0,1 ммоль или более, а в особенности находится в диапазоне от 0,5 до 50 ммоль на один моль 1,3-бутадиена. Хотя на марку сероуглерода особенных ограничений не накладывается, предпочтительным является безводный сероуглерод. Концентрация сероуглерода не превышает 20 ммоль/л, а в особенности предпочтительно находится в диапазоне от 0,01 до 10 ммоль/л. В качестве замены сероуглерода можно использовать известные фенилизотиоцианат и производные ксантогеновой кислоты.

Температура, при которой проводят 1,2-полимеризацию, в общем случае находится в диапазоне от 0 до 100°С, предпочтительно от 10 до 100°С, а более предпочтительно от 20 до 100°С. В результате добавления в систему полимеризации при проведении 1,2-полимеризации от 1 до 50 массовых частей, а предпочтительно от 1 до 20 массовых частей 1,3-бутадиена, при расчете на 100 массовых частей вышеупомянутой смеси реакции цис-1,4-полимеризации можно увеличить выход 1,2-полибутадиена во время проведения 1,2-полимеризации. Время полимеризации (среднее время пребывания) предпочтительно находится в диапазоне от 10 минут до 2 часов. 1,2-полимеризацию предпочитается проводить таким образом, чтобы по завершении 1,2-полимеризации концентрация полимера находилась бы в диапазоне от 9 до 29 мас.%. В качестве полимеризационного резервуара используют единственный резервуар или соединяют и используют два или более резервуара. Полимеризацию проводят в результате перемешивания и смешивания полимеризационного раствора в полимеризационном резервуаре (полимеризаторе). Что касается полимеризационного резервуара, который используют для проведения 1,2-полимеризации, то, поскольку во время проведения 1,2-полимеризации вязкость становится настолько велика, что полимер будет склонен к нему прилипать, можно будет использовать полимеризационный резервуар, оборудованный устройством для перемешивания высоковязкого раствора, например, устройством, описанным в документе JP-B-40-2645.

Если при получении винил-цис-полибутадиенового каучука изобретения винил-цис-полибутадиеновый каучук будут получать в результате проведения цис-1,4-полимеризации и после этого 1,2-полимеризации, как это описывается выше, то тогда в систему получения винил-цис-полибутадиенового каучука будут включать стадию добавления высокомолекулярного вещества, имеющего, по меньшей мере, одну ненасыщенную двойную связь на одно повторяющееся звено и содержащего, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, не превышающей 150°С, жидкого полибутадиена и их производных. Даже если, например, такое вещество будут добавлять во время проведения перемешивания при составлении наполненной смеси после получения винил-цис-полибутадиенового каучука, то эффекты от изобретения данной заявки получены не будут. Что касается добавления данного ненасыщенного высокомолекулярного вещества в систему получения, то добавление в смесь реакции полимеризации предпочтительно проводят в произвольный момент времени на отрезке от цис-1,4-полимеризации до 1,2-полимеризации, а более предпочтительно во время проведения 1,2-полимеризации.

В качестве вышеупомянутого ненасыщенного высокомолекулярного вещества предпочтительным является, по меньшей мере, один элемент, выбираемый из полиизопрена, кристаллического полибутадиена с температурой плавления, меньшей 170°С, линейного полибутадиена и их производных.

Примеры полиизопрена обычно включают синтетический полиизопрен (например, цис-1,4-полиизопрен, в котором уровень содержания цис-структуры составляет 90% или более), жидкий полиизопрен, транс-полиизопрен и другой модифицированный полиизопрен.

Кристаллический полибутадиен с температурой плавления, меньшей 170°С, предпочтительно представляет собой кристаллический полибутадиен с температурой плавления в диапазоне от 0 до 150°С, а его примеры включают низкоплавкий 1,2-полибутадиен и транс-полибутадиен.

Примеры жидкого полибутадиена включают чрезвычайно низкомолекулярный полибутадиен, демонстрирующий характеристическую вязкость [η], не превышающую 1.

Кроме того, примеры данных производных включают сополимер изопрена/изобутилена, сополимер изопрена/стирола, блок-сополимер стирола/изопрена/стирола, жидкий эпоксидированный полибутадиен, жидкий карбоксилмодифицированный полибутадиен и продукты гидрирования данных производных.

Из числа вышеупомянутых соответствующих ненасыщенных высокомолекулярных веществ предпочтительно использование полиизопрена, блок-сополимера стирола/изопрена/стирола и 1,2-полибутадиена с температурой плавления в диапазоне от 70 до 110°С. Кроме того, вышеупомянутые соответствующие ненасыщенные высокомолекулярные вещества можно использовать индивидуально в смеси двух или более их типов.

Как описывалось ранее, в случае добавления в получающийся в результате винил-цис-полибутадиеновый каучук вышеупомянутого ненасыщенного высокомолекулярного вещества диспергируемость 1,2-полибутадиена с температурой плавления, равной 170°С или более, в цис-полибутадиеновом каучуке, выступающем в роли матричного компонента, значительно повысится вследствие компатибилизирующего действия ненасыщенного высокомолекулярного вещества. В результате характеристики получающегося в результате винил-цис-полибутадиенового каучука становятся превосходными.

Добавляемое количество ненасыщенного высокомолекулярного вещества предпочтительно находится в диапазоне от 0,01 до 50 мас.%, а более предпочтительно от 0,01 до 30 мас.%, при расчете на количество получаемого винил-цис-полибутадиенового каучука. Кроме того, что касается добавления в любой момент времени, то после добавления перемешивание предпочтительно проводят в течение периода времени продолжительностью от 10 минут до 3 часов, а более предпочтительно от 10 минут до 30 минут.

После того, как реакция полимеризации достигнет предварительно заданной скорости полимеризации, в соответствии с обычной практикой можно будет добавить известный антиоксидант. Представительные примеры антиоксиданта включают антиоксиданты на основе фенола, такие как 2,6-ди-трет-бутил-п-крезол (ВНТ); антиоксиданты на основе фосфора, такие как тринонилфенилфосфит (TNP); и антиоксиданты на основе серы, такие как 4,6-бис(октилтиометил)-о-крезол и дилаурил-3,3'-тиодипропионат (TPL). Антиоксидант можно использовать индивидуально или в комбинации двух или более его типов. Добавляемое количество антиоксиданта находится в диапазоне от 0,001 до 5 массовых частей при расчете на 100 массовых частей винил-цис-полибутадиенового каучука. После этого в систему полимеризации добавляют ингибитор, таким образом, прекращая полимеризацию. Это проводят в соответствии со способом, который сам по себе известен, например, по способу, в котором после завершения реакции полимеризации смесь реакции полимеризации подают в резервуар ингибирования реакции и в данную смесь реакции полимеризации загружают большое количество полярного растворителя, такого как спирты, такие как метанол и этанол и вода; и по способу, в котором в смесь реакции полимеризации вводят неорганическую кислоту, такую как хлористоводородная кислота и серная кислота, органическую кислоту, такую как уксусная кислота и бензойная кислота, или газообразный хлористый водород. После этого полученный винил-цис-полибутадиеновый каучук в соответствии с обычной практикой отделяют, извлекают, промывают и высушивают до получения желательного винил-цис-полибутадиенового каучука.

В общем случае у полученного таким образом винил-цис-полибутадиенового каучука по изобретению соотношение между количествами соответствующих компонентов, а именно соотношение между количествами 1,2-полибутадиена с температурой плавления, равной 170°С или более, цис-полибутадиенового каучука и ненасыщенного высокомолекулярного вещества представляет собой то, что описывалось выше. Кроме того, в микроструктуре цис-полибутадиенового каучука 80% или более от нее составляет цис-1,4-полибутадиен, а остаток состоит из транс-1,4-полибутадиена и винил-1,2-полибутадиена. Данный цис-полибутадиеновый каучук и ненасыщенное высокомолекулярное вещество представляют собой вещества, растворимые в кипящем н-гексане, а 1,2-полибутадиен с температурой плавления, равной 170°С или более, представляет собой вещество, нерастворимое в кипящем н-гексане (здесь и далее в настоящем документе сокращенно обозначаемое как «H. I.»). В общем случае данный 1,2-полибутадиен с температурой плавления, равной 170°С или более, обнаруживает температуру плавления в диапазоне от 170 до 220°С и представляет собой кристаллическое волокно в состоянии короткого волокна, как это описывалось ранее. Кроме того, как описывалось ранее, величина ML у цис-полибутадиенового каучука находится в диапазоне от 10 до 50, а предпочтительно от 20 до 40.

Кроме того, как описывалось ранее, в винил-цис-полибутадиеновом каучуке изобретения 1,2-полибутадиен с температурой плавления, равной 170°С или более, и ненасыщенное высокомолекулярное вещество однородно диспергированы в матрице цис-полибутадиенового каучука.

В общем случае, как описывалось ранее, в винил-цис-полибутадиеновом каучуке изобретения 1,2-полибутадиен с температурой плавления, равной 170°С или более, диспергирован в виде кристаллического волокна. Кроме того, ненасыщенное высокомолекулярное вещество можно диспергировать в варианте реализации любого типа, имеющем отношение к кристаллическому волокну из 1,2-полибутадиена с температурой плавления, равной 170°С или более. Примеры данного варианта реализации диспергирования включают вариант реализации, в котором кристаллическое волокно 2 из 1,2-полибутадиена с температурой плавления, равной 170°С или более, и мелкие частицы 3 ненасыщенного высокомолекулярного вещества индивидуально диспергированы в матрице 1, как это концептуально продемонстрировано на фиг.1; вариант реализации, в котором мелкие частицы 3 ненасыщенного высокомолекулярного вещества диспергированы в матрице 1 в состоянии, в котором они пристают к кристаллическому волокну 2 из 1,2-полибутадиена, как это концептуально продемонстрировано на фиг.2; вариант реализации, в котором кристаллическое волокно 2 из 1,2-полибутадиена диспергировано в матрице 1 в состоянии, в котором оно пристает к мелким частицам 3 ненасыщенного высокомолекулярного вещества, как это концептуально продемонстрировано на фиг.3; и вариант реализации, в котором кристаллическое волокно 2 из 1,2-полибутадиена диспергировано в матрице 1 в состоянии, в котором оно включено и диспергировано в мелких частицах 3 ненасыщенного высокомолекулярного вещества, как это концептуально продемонстрировано на фиг.4. Могут быть использованы и варианты реализации, в которых сосуществуют два или более типа диспергированных состояний, продемонстрированных на фиг. от 1 до 4. На фиг.1-4 1 обозначает матрицу; 2 обозначает кристаллическое волокно из 1,2-полибутадиена с температурой плавления, равной 170°С или более; а 3 обозначает мелкие частицы ненасыщенного высокомолекулярного вещества.

В способе получения винил-цис-полибутадиенового каучука по изобретению 1,3-бутадиен и растворитель на углеводородной основе обычно по способу перегонки отделяют от маточного раствора смеси реакции полимеризации, которая остается после отделения и получения образовавшегося винил-цис-полибутадиенового каучука, и которая содержит не вступивший в реакцию 1,3-бутадиен, растворитель на углеводородной основе и сероуглерод и тому подобное; а сероуглерод отделяют и удаляют в результате проведения адсорбционной и сепарационной обработки сероуглерода или сепарационной обработки аддукта сероуглерода, таким образом, обеспечивая извлечение 1,3-бутадиена и растворителя на углеводородной основе, которые, по существу, не содержат сероуглерода. Кроме того, 1,3-бутадиен и растворитель на углеводородной основе, которые, по существу, не содержат сероуглерода, также можно извлекать в результате извлечения трех компонентов из вышеупомянутого маточного раствора смеси реакции полимеризации по способу перегонки, а после этого отделения и удаления сероуглерода при использовании вышеупомянутой адсорбционной и сепарационной или сепарационной обработки аддукта сероуглерода. Таким образом извлеченные сероуглерод и растворитель на углеводородной основе смешивают с 1,3-бутадиеном, вновь подаваемым для восполнения расхода, а после этого направляют на повторное использование.

В соответствии с вышеупомянутым способом получения винил-цис-полибутадиенового каучука винил-цис-полибутадиеновый каучук изобретения можно с выгодой непрерывно получать в промышленных масштабах при превосходных эксплуатационных качествах каталитического компонента и с высокой каталитической эффективностью. В частности, винил-цис-полибутадиеновый каучук можно с выгодой непрерывно получать в промышленных масштабах при высокой степени превращения без последствий в виде приставания к внутренней стенке в полимеризационном резервуаре, перемешивающей лопасти и другим частям, где перемешивание происходит медленно.

Таким образом, для того, чтобы таким образом полученный винил-цис-полибутадиеновый каучук проявил бы превосходные желательные характеристики, предпочитается, чтобы 1,2-полибутадиеновое кристаллическое волокно, диспергированное в винил-цис-полибутадиеновом каучуке, было бы частично диспергировано в монодисперсном состоянии в виде мелких кристаллов в матрице из цис-полибутадиенового каучука и сосуществовало бы с большим 1,2-полибутадиеновым кристаллическим волокном, демонстрирующим наличие коагуляционной структуры. То есть предпочтительно, чтобы монодисперсное 1,2-полибутадиеновое кристаллическое волокно в матрице из цис-полибутадиенового каучука находилось бы в состоянии короткого волокна, у которого длина малой оси кристаллов, образованных средним монодисперсным волокном, не превышает 0,2 мкм, аспектное отношение не превышает 10, и количество кристаллов, образованных средним монодисперсным волокном, составляет 10 или более, и характеризовалось бы температурой плавления, равной 170°С или более. Кроме того, в дополнение к 1,2-полибутадиеновому кристаллическому волокну, характеризующемуся температурой плавления, равной 170°С или более, предпочитается, чтобы в матрице из цис-полибутадиенового каучука было бы диспергировано и ненасыщенное высокомолекулярное вещество. Предпочитается, чтобы данное ненасыщенное высокомолекулярное вещество обладало бы высоким сродством к 1,2-полибутадиеновому кристаллическому волокну и было бы диспергировано в физически или химически адсорбированном состоянии в окрестности рассматриваемого кристаллического волокна в матрице из цис-полибутадиенового каучука (варианты реализации дисперсии фиг. от 2 до 4). Если, как описывалось ранее, 1,2-полибутадиеновое кристаллическое волокно, характеризующееся температурой плавления, равной 170°С или более, и ненасыщенное высокомолекулярное вещество будут сосуществовать и будут диспергированы в матрице из цис-полибутадиенового каучука, то тогда вышеупомянутые различные физические свойства станут превосходными, и поэтому такой вариант является предпочтительным.

После этого в результате перемешивания при составлении наполненной смеси (а) вышеупомянутого винил-цис-полибутадиенового каучука, (b) каучука на диеновой основе, отличного от (а), и (с) армирующего каучук наполнителя, содержащего 40% или более диоксида кремния, получают наполненную диоксидом кремния резиновую композицию, предназначенную для изготовления шины, которую используют в изобретении.

Кроме того, в результате перемешивания при составлении наполненной смеси (а) вышеупомянутого винил-цис-полибутадиенового каучука, (е) бутадиенстирольного каучука, (b) каучука на диеновой основе, отличного от (а) и (е), и (d) наполнителя, армирующего каучук, получают резиновую композицию, предназначенную для изготовления беговой дорожки протектора шины пассажирского автомобиля, которую используют в изобретении.

Кроме того, в результате перемешивания при составлении наполненной смеси (а) вышеупомянутого винил-цис-полибутадиенового каучука, (b) каучука на диеновой основе, отличного от (а), и (с) наполнителя, армирующего каучук, получают каждого представителя, выбираемого из резиновой композиции, предназначенной для изготовления боковины, резиновой композиции, предназначенной для изготовления шины крупногабаритного транспортного средства, высокотвердой наполненной резиновой композиции, резиновой композиции, предназначенной для изготовления подканавочного слоя протектора, и резиновой композиции, предназначенной для изготовления обкладки корда шины, которые используют в изобретении.

Примеры вышеупомянутого каучука на диеновой основе (b) включают полибутадиеновый каучук с высоким уровнем содержания цис-структуры, полибутадиеновый каучук с низким уровнем содержания цис-структуры (BR), натуральный каучук, полиизопреновый каучук, заполимеризованный в эмульсии или заполимеризованный в растворе бутадиенстирольный каучук (SBR), каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), бутадиенакрилонитрильный каучук (NBR), бутилкаучук (IIR) и хлоропреновый каучук (CR).

Кроме того, также могут быть использованы и производные данных каучуков, например полибутадиеновые каучуки, модифицированные соединением олова, и вышеупомянутые каучуки, которые подвергают модифицированию эпоксидом, модифицированию силаном или модифицированию малеиновой кислотой. Данные каучуки можно использовать индивидуально или в комбинации двух или более их типов.

В качестве армирующего каучук наполнителя, который представляет собой компонент (с) изобретения, можно упомянуть технический углерод, характеризующийся размером частиц, не превышающим 90 нм, и демонстрирующий маслоемкость по дибутилфталату (DBP), равную 70 мл/100 г или более, и его примеры включают FEF, FF, GPF, SAF, ISAF, SRF и HAF. Кроме того, примеры диоксида кремния включают ангидрид кремниевой кислоты, получаемый по сухому способу, и гидратированную кремниевую кислоту и синтетические силикаты, получаемые по мокрому способу. Кроме того, примеры наполнителя, армирующего каучук, в дополнение к различным маркам технического углерода включают неорганические армирующие наполнители, такие как белая сажа, активированный карбонат кальция и сверхтонко измельченный силикат магния; и органические армирующие наполнители, такие как синдиотактическая 1,2-полибутадиеновая смола, полиэтиленовая смола, полипропиленовая смола, ударопрочная полистирольная смола, фенольная смола, лигнин, модифицированная меламиновая смола, кумароноинденовая смола и нефтяная смола.

В наполненной диоксидом кремния резиновой композиции изобретения, предназначенной для изготовления шины, вышеупомянутые соответствующие компоненты перемешивают при составлении наполненной смеси таким образом, чтобы удовлетворить условие в виде 100 массовых частей каучукового компонента, образованного винил-цис-полибутадиеном (а) в количестве в диапазоне от 20 до 80 мас.% и каучуком на диеновой основе (b), отличным от (а), в количестве в диапазоне от 80 до 20 мас.%, и от 40 до 100 массовых частей армирующего каучук наполнителя, содержащего 40% или более диоксида кремния (с).

Если количество вышеупомянутого винил-цис-полибутадиена будет меньше вышеупомянутого нижнего предела, то тогда разбухание экструдируемого потока будет велико, и резиновая композиция, демонстрирующая низкие экзотермические характеристики в отношении своего вулканизата, получена не будет, в то время как, если количество винил-цис-полибутадиена будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни у композиции будет избыточно высока, так что формуемость станет ухудшенной. Если количество вышеупомянутого наполнителя, армирующего каучук, будет меньше вышеупомянутого нижнего предела, то тогда модуль упругости его вулканизата будет уменьшен, в то время как, если оно будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни будет избыточно высока, так что формуемость шины, вероятно, станет ухудшенной. Кроме того, если доля каучука выйдет за рамки вышеупомянутого диапазона, то тогда сопротивление абразивному изнашиванию его вулканизата и тому подобное будут понижены.

В резиновой композиции изобретения, предназначенной для изготовления боковины, вышеупомянутые соответствующие компоненты перемешивают при составлении наполненной смеси таким образом, чтобы удовлетворить условие в виде 100 массовых частей каучукового компонента, образованного винил-цис-полибутадиеном (а) в количестве в диапазоне от 20 до 80 мас.% и каучуком на диеновой основе (b), отличным от (а), в количестве в диапазоне от 80 до 20 мас.%, и от 25 до 60 массовых частей наполнителя, армирующего каучук, (с).

Если количество вышеупомянутого винил-цис-полибутадиена будет меньше вышеупомянутого нижнего предела, то тогда разбухание экструдируемого потока будет велико, и резиновая композиция, демонстрирующая низкий расход топлива в отношении своего вулканизата, получена не будет, в то время как, если количество вышеупомянутого винил-цис-полибутадиена будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни у композиции будет избыточно высока, так что формуемость станет ухудшенной. Если количество вышеупомянутого наполнителя, армирующего каучук, будет меньше вышеупомянутого нижнего предела, то тогда разбухание экструдируемого потока станет велико, в то время как, если оно будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни будет избыточно высока, так что замешивание станет затруднительным, и поэтому такой вариант не является предпочтительным.

В резиновой композиции изобретения, предназначенной для изготовления шины пассажирского автомобиля, вышеупомянутые соответствующие компоненты перемешивают при составлении наполненной смеси таким образом, чтобы удовлетворить условие в виде 100 массовых частей каучукового компонента, образованного винил-цис-полибутадиеном (а) в количестве в диапазоне от 10 до 50 мас.%, бутадиенстирольным каучуком (b) в количестве в диапазоне от 30 до 70 мас.% и каучуком на диеновой основе (с), отличным от (а) и (b), в количестве в диапазоне от 0 до 60 мас.%, и от 40 до 100 массовых частей наполнителя, армирующего каучук, (d).

Если количество вышеупомянутого винил-цис-полибутадиена будет меньше вышеупомянутого нижнего предела, то тогда резиновая композиция, демонстрирующая высокий модуль упругости в отношении своего вулканизата, получена не будет, в то время как, если количество винил-цис-полибутадиена будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни у композиции будет избыточно высока, так что формуемость станет ухудшенной. Если количество вышеупомянутого наполнителя, армирующего каучук, будет меньше вышеупомянутого нижнего предела, то тогда модуль упругости его вулканизата будет уменьшен, в то время как, если оно будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни будет избыточно высока, так что формуемость шины, вероятно, станет ухудшенной. Кроме того, если доля каучука выйдет за рамки вышеупомянутого диапазона, то тогда сопротивление абразивному изнашиванию его вулканизата и тому подобное будут понижены.

В резиновой композиции изобретения, предназначенной для изготовления шины крупногабаритного транспортного средства, вышеупомянутые соответствующие компоненты перемешивают при составлении наполненной смеси таким образом, чтобы удовлетворить условие в виде 100 массовых частей каучукового компонента, образованного винил-цис-полибутадиеном (а) в количестве в диапазоне от 10 до 60 мас.% и каучуком на диеновой основе (b), отличным от (а), в количестве в диапазоне от 90 до 40 мас.%, и от 45 до 70 массовых частей наполнителя, армирующего каучук, (c).

Если количество вышеупомянутого винил-цис-полибутадиена будет меньше вышеупомянутого нижнего предела, то тогда резиновая композиция, демонстрирующая высокий модуль упругости в отношении своего вулканизата, получена не будет, в то время как, если количество винил-цис-полибутадиена будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни у композиции будет избыточно высока, так что формуемость станет ухудшенной. Если количество вышеупомянутого наполнителя, армирующего каучук, будет меньше вышеупомянутого нижнего предела, то тогда модуль упругости его вулканизата будет уменьшен, в то время как, если оно будет больше вышеупомянутого верхнего предела, то тогда вязкость по Муни будет избыточно высока, так что формуемость шины, вероятно, станет ухудшенной. Кроме того, если доля каучука выйдет за рамки вышеупомянутого диапазона, то тогда модуль упругости его вулканизата и тому подобное будут ухудшены.