Изобретение относится к области металлургии, в частности к составу жаропрочной хромистой стали мартенситного класса, а также способу ее получения. Предлагаемая сталь может применяться в энергетической промышленности в качестве конструкционного материала для производства котлов, труб паропроводов и другого оборудования тепловых электростанций нового поколения, работающих при температуре пара до 630°C.

В настоящее время для изготовления элементов тепловых электростанций в Японии и Америке используют сталь марки P92 согласно классификации ASTM A 335 - American Society for Testing and Materials (Американское общество по материалам и методам испытаний). Сталь содержит, мас.%:

Углерод 0,070-0,130

кремний не более 0,500

марганец 0,300-0,600

хром 8,900-9,500

никель не более 0,400

вольфрам 1,500-2,000

молибден 0,300-0,600

ванадий 0,150-0,250

ниобий 0,040-0,090

азот 0,030-0,070

бор 0,001-0,006

сера не более 0,010

фосфор не более 0,020

алюминий не более 0,040

железо остальное

После термической обработки, состоящей из нормализации при температуре Т=1070°С и отпуска при Т=775°С, сталь Р92 имеет структуру троостомартенсита с выделенными частицами вторых фаз, таких как М23С6, М(C,N). Карбиды M23C6 выделяются по границам бывших аустенитных зерен, границам субзерен и мартенситных реек (средний размер частиц d=89 нм), а частицы M(C,N) (d=16 нм), которые представлены обогащенными ниобием карбонитридами сфероидальной формы и обогащенными ванадием нитридами пластинчатой формы, распределены однородно по объему материала (Т92/Р92 Book. Vallourec and Mannesmann tubes. - 1998).

Недостатком стали Р92 является ее низкая длительная прочность при ползучести при температурах выше 600°С, что делает невозможным ее применение для изготовления котлов, труб паропроводов и других деталей электростанций, работающих при повышенных параметрах пара (30 МПа, 600-650°С). Механические свойства стали Р92 следующие: предел прочности=690 МПа, предел текучести=520 МПа, твердость=220 НВ, ударная вязкость=175 Дж/см2, предел длительной прочности при температуре 650°С составляет 72 МПа (Т92/Р92 Book. Vallourec and Mannesmann tubes. - 1998; Дудко В. А., Беляков А. Н., Скоробогатых В. Н., Щенкова И. А., Кайбышев Р. О. Структурные изменения в жаропрочной стали 10Х9 В2МФБР в процессе ползучести при 650°С //МиТОМ. - 2010. - №3. - С. 26 - 32). Низкое сопротивление ползучести стали Р92 при температурах выше 600°С обусловлено интенсивной коагуляцией карбидов типа M23C6 и частиц фазы Лавеса при температурах выше 620°C.

Таким образом, одной из основных проблем при создании тепловых электростанций со суперсверхкритическими параметрами пара уровня температур 620-650°С и давлении 30-35 МПа является необходимость разработки более жаропрочных и относительно экономичных конструкционных материалов, в том числе для котлов и труб паропроводов.

Наиболее близкой к предлагаемому изобретению является жаропрочная сталь мартенситного класса, раскрытая в патенте №US 7128791 B2 (C22C38/18, опубл. 31.10.2006). Сталь содержит, мас.%:

углерод 0,030 - 0,150

кремний 0,010 - 0,900

марганец 0,010-1,500

хром 8,000-13,000

никель не более 0,200

вольфрам не более 4,000

молибден не более 2,000

ванадий 0,050-0,500

ниобий 0,010-0,200

азот не более 0,005

бор 0,008-0,030

кобальт 0,100-5,000

сера не более 0,006

фосфор не более 0,010

алюминий не более 0,010

железо остальное

Данная сталь обладает высокими показателями длительной прочности при ползучести до температуры 620°С. Это позволяет использовать ее для изготовления трубопроводов и пароперегревателей котлов со сверхкритическими параметрами (Т=620°С и Р=300 атм).

В этой стали, по сравнению со сталью Р92, повышено содержание молибдена и вольфрама до достижения величины молибденового эквивалента (0.5W+Mo)=1,8 с целью повышения твердорастворного упрочнения. Однако увеличение содержания вольфрама более 4% может привести к сильному снижению пластичных свойств из-за образования дельта-феррита и фазы Лавеса. Дисперсионное упрочнение данной стали достигается за счет выделения карбидов типа M23C6 и карбонитридов М(C,N), объемная доля последних увеличена за счет увеличения количества ниобия до 0,2%. Однако увеличение ниобия более 0,2% приводит к избыточному выделению фазы МХ, обогащенной ниобием, вследствие чего снижается ударная вязкость и свойства сварного шва.

Дополнительное повышение сопротивления деформации при ползучести, а также увеличение сопротивления коррозии под напряжением достигается за счет легирования бором в количестве 0,008-0,03%. Это стало возможным в связи с понижением количества азота до 0,005%, так как при обычном соотношении азота к бору (0,05%:0,005%) происходит выделение нитридов бора BN, что негативно сказывается на пластичности материала и ударной вязкости. Также добавление кобальта в размере до 5% позволило существенно увеличить длительную прочность за счет уменьшения скорости укрупнения частиц вторых фаз, особенно карбидов М23С6.

Основным недостатком стали-прототипа является невозможность использования данной стали при температурах пара выше 620°С. Это связано с недостаточно высокими значениями длительной прочности этой стали для температур выше 620°С, а также с невысокими показателями пластичности и ударной вязкости из-за высокого содержания вольфрама и молибдена.

Наиболее близкий способ получения к предлагаемому способу описывается также в патенте №US 7128791 B2 (C22C38/18, опубл. 31.10.2006) для химического состава жаропрочной мартенситной стали, описанного выше. Способ-прототип получения представляет собой нормализацию с температур 1050-1200°С с последующим отпуском при температурах 750-850°С. Увеличение температуры нормализации связано с увеличением количества ванадия и ниобия в стали-прототипе, что приводит к увеличению количества карбонитридов МХ, не растворяющихся при температурах ниже указанных. В свою очередь, слишком высокое количество карбонитридов МХ вызывает сильное измельчение исходного аустенитного зерна, что снижает показатели длительной прочности при ползучести. Температуры отпуска 750-850°С обеспечивают удовлетворительные показатели ударной вязкости и пластичности, что, в свою очередь, влияет на длительную прочность стали.

Недостатком способа-прототипа является то, что термическая обработка, предложенная в патенте №US 7128791, не может быть использована для обработки заявленной стали.

Задача изобретения заключается в устранении недостатков прототипа.

Технический результат предложенной стали заключается в том, что достигнут требуемый уровень такой характеристики жаропрочности, как длительная прочность

Поставленная задача решается предлагаемой жаропрочной сталью мартенситного класса при следующем соотношении компонентов, мас.%:

углерод 0,090 - 0,130

кремний не более 0,100

марганец 0,300-0,400

хром 8,500-9,500

никель не более 0,200

вольфрам 1,500-2,000

молибден 0,400-0,600

ванадий 0,150-0,200

ниобий 0,040-0,060

тантал 0,080-0,100

азот не более 0,007

бор 0,010-0,013

кобальт 2,500-3,500

сера не более 0,006

фосфор не более 0,010

алюминий не более 0,010

медь не более 0,10

железо остальное

Состав предложенной стали содержит следующие известные признаки.

Содержание углерода в количестве 0,09-0,13% повышает прокаливаемость стали, а также обеспечивает образование карбидных фаз типа М23С6 и МХ. При содержании углерода менее 0,05% резко снижается доля карбидов М23С6, что негативно сказывается на сопротивлении ползучести. При содержании углерода более 0,15% сталь переупрочняется, вследствие чего ухудшаются характеристики пластичности и ударной вязкости.

Кремний в количестве <0,10% и марганец в количестве 0,3-0,4% использованы для раскисления стали. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%. При содержании кремния более 0,1% усиливается склонность к образованию дельта-феррита, который неблагоприятно сказывается на ударной вязкости. Марганец также вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец также способствует выделению карбидов M23C6. При содержании марганца более 0,8% снижается длительная прочность при ползучести.

Содержание хрома 8,5-9,5% повышает коррозионную стойкость, обеспечивает формирование карбидов типа M23C6, является необходимым элементом для повышения прочности и коррозионной стойкости при повышенных температурах. При содержании хрома менее 8% сталь не обеспечивается достаточным уровнем коррозионной стойкости. При содержании хрома более 10% в структуре стали возрастает доля дельта-феррита, понижаются ударная вязкость и технологические свойства.

Кобальт в количестве 2,5-3,5% повышает твердорастворное упрочнение. Как аустенитобразующий элемент, кобальт сдерживает образование дельта-феррита. Кобальт уменьшает скорость коагуляции карбидов М23С6 в процессе ползучести, что повышает сопротивление долговременной ползучести. При содержании кобальта менее 2,5% происходит образование дельта-феррита. При избыточном содержании кобальта более 3,5% происходит уменьшение пластичности стали.

Содержание ванадия в количестве 0,15-0,2% обеспечивает упрочнение твердого раствора и получение более мелких карбонитридов, что повышает длительную прочность.

Никель в количестве до 0,2% улучшает прокаливаемость стали и вязкость, сдерживает образование дельта-феррита. Повышение содержания никеля свыше 0,2% нецелесообразно, так как уменьшает длительную прочность из-за ускорения укрупнения частиц.

Ограничение содержания фосфора до 0,01% и серы до 0,006% способствует получению более высоких характеристик пластичности стали.

При содержании алюминия свыше 0,01% образуются нитриды, которые снижают длительную прочность.

Кроме того, предложенная сталь включает следующие новые, неизвестные из уровня техники, признаки:

- изменено содержание молибдена и вольфрама, которые являются элементами, упрочняющими твердый раствор. Оптимизация содержания молибдена и вольфрама уменьшает количество выделяемой фазы Лавеса, которая снижает сопротивление ползучести при длительных выдержках (Huiran Cui and other Precipitation of Laves phase in 10%Cr steel X12CrMoWVNbN10-1-1 during short-term creep exposure //Materials Science and Engineering A 527 (2010) 7505-7509). В целях предотвращения образования дельта-феррита и избыточной фазы Лавеса содержание молибдена и вольфрама должно удовлетворять соотношению (Mo,W)=1,9-2,6.

- в состав стали включен тантал в количестве 0,08-0,1%, что повышает объемную долю устойчивых карбонитридов МХ и увеличивает сопротивление ползучести. При содержании ниобия в количестве 0,04-0,06% целесообразно введение в сталь тантала с целью двухфазного разделения карбонитридов МХ на TaC и NbC, что сильно повышает длительную прочность и предотвращает образование неблагоприятной Z-фазы. Содержание ниобия и тантала должно удовлетворять соотношению Ta/Nb=2.

- повышено содержание азота до 0,007%, что способствует образованию обогащенных ванадием нитридов и повышает длительную прочность. При избыточном содержании азота более 0,007% происходит образование крупных нитридов бора BN, которые снижают свариваемость и ковкость стали. При содержании азота до 0,007% целесообразно повышение содержания бора до 0,01-0,013%. Бор сегрегирует по границам зерен, преимущественно бывшим аустенитным, что подавляет зернограничное проскальзывание и тем самым увеличивает время до разрушения. Бор в предлагаемой стали входит в состав карбидов типа M23C6 и уменьшает скорость их коагуляции при повышенных температурах, что повышает сопротивление деформации при ползучести. Кроме того, бор повышает сопротивление коррозии под напряжением и нивелирует неблагоприятное влияние повышенного содержания ванадия на окалиностойкость. При содержании бора свыше 0,012% снижается свариваемость и ковкость стали.

- в состав стали включена медь в количестве не более 0,1% для предотвращения образования дельта-феррита в процессе высокотемпературной деформации, а также для образования мелкодисперсной фазы Лавеса на медных кластерах в процессе ползучести, что повышает сопротивление ползучести стали. Количество добавляемой меди определяется из баланса аустенит- и феррит-стабилизирующих элементов.

Способ получения предложенной стали заключается в проведении нормализации при температуре в интервале 1070-1200°С с последующим отпуском при температурах 770-850°С, в который введены следующие новые признаки:

- проведение операции ковки между операциями нормализации и отпуска;

- режим ковки при температуре в интервале 950-1070°С,

- отпуск не менее 3 часов с последующим охлаждением на воздухе.

Добавление тантала в предложенной стали приводит к увеличению температуры растворения карбонитридов МХ, которые сдерживают рост аустенитных зерен при выдержке в аустенитной области. Уменьшение размера исходного аустенитного зерна приводит к уменьшению длительной прочности. В целях получения оптимального размера исходного аустенитного зерна (10-20 мкм) путем частичного растворения карбонитридов МХ необходимо применять температуру нормализации в интервале 1070-1200°С, отличную от традиционных значений около 1050°С.

Операция ковки добавляется с целью повышения пластичности и ударной вязкости, которые снижаются вследствие увеличения содержания и стойкости к коагуляции карбонитридов МХ в стали, что негативно сказывается на длительной прочности. Ковка при температуре в интервале 950-1070°С повышает ударную вязкость и пластичность стали, что повышает длительную прочность.

Время выдержки при отпуске в течение трех часов обеспечивает завершение процесса глобуляризации карбидов М23(В·С)6, обусловливает высокую ударную вязкость и пластичность и, соответственно, положительно сказывается на повышении длительной прочности.

Примеры осуществления

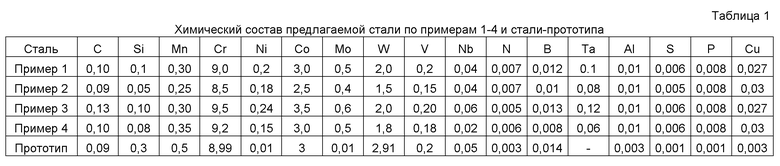

Были отлиты сплавы предлагаемых химических составов как в рамках заявленных интервалов, так и за их пределами (табл.1). Выплавка сплавов производилась в вакуумно-индукционной печи. В качестве шихты были использованы чистые шихтовые материалы, что позволило получить низкий уровень серы, фосфора и цветных металлов в полученных материалах.

Необходимо отметить, что в первых трех примерах осуществления стали количество легирующих элементов входит в пределы, указанные в настоящем изобретении. Однако в последнем примере было допущено отклонение от заданного химического состава, а именно нарушено соотношение ниобия и тантала, при этом содержание ниобия и тантала меньше нижнего предела.

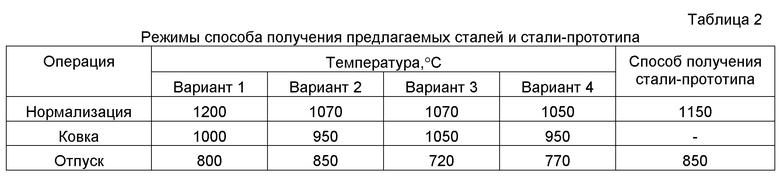

Способ осуществления изобретения включал в себя операции нормализации, ковки и отпуска при различных заявленных температурах. С целью проверки допустимости температурных пределов были опробованы различные варианты способа получения для примеров 1-4, отличающиеся температурами нормализации, ковки и отпуска, представленные в таблице 2.

Для способа получения по вариантам 1, 2 и 4 температуры операций и время отпуска соответствуют указанным пределам. Для сравнения в варианте 3 была понижена температура отпуска до 720°С, что меньше нижнего предела температуры отпуска.

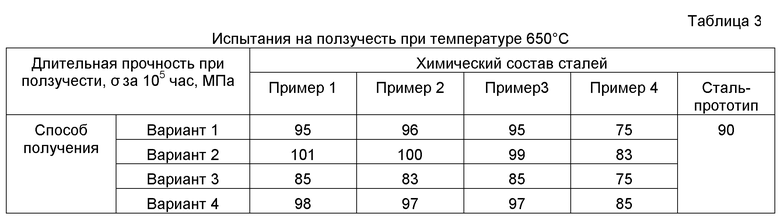

Испытания на длительную прочность были проведены по ГОСТ 3248-81 (табл.3). Как видно из табл. 3, механические свойства предлагаемых примеров стали, химический состав которых соответствует заявленным пределам, и подвергнутых термомеханической обработке по вариантам способа получения 1, 2 и 4, выше по сравнению со свойствами стали-прототипа. Если предел длительной прочности известной стали составляет

Однако при легировании стали не в указанных пределах длительная прочность снижается, что связано с низким содержанием ниобия и тантала меньше нижнего предела и с нарушением соотношения ниобия и тантала, которые при таком количестве не оказывает положительного эффекта, что снижает дисперсионное упрочнение. Способ получения по варианту 3 не обеспечивает достижения требуемой длительной прочности вследствие неэффективности дисперсионного упрочнения, обусловленной неполным завершением глобуляризации карбидов М23С6 и отсутствием обогащенных ванадием карбонитридов после отпуска при низкой температуре.

Кроме того, установлено, что достижение поставленной задачи не обеспечивается в случае сокращения времени отпуска менее трех часов даже при соблюдении температурных режимов.

Как видно из табл. 3, свойства предлагаемой стали позволяют применять ее для изготовления котлов, роторов и других элементов энергетических установок. Использование стали в теплоэнергетике позволит поднять рабочую температуру тепловых электростанций до 630°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2558738C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2010 |

|

RU2437956C1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| Жаропрочная сталь мартенситного класса | 2020 |

|

RU2757923C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| БРИДИНГОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЯДЕРНОГО РЕАКТОРА СИНТЕЗА | 2004 |

|

RU2267173C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

Изобретение относится к области металлургии, а именно к составу жаропрочной хромистой стали мартенситного класса, применяемой для изготовления элементов, в том числе котлов, труб паропроводов электростанций. Сталь содержит, мас.%: углерод 0,09-0,13, кремний не более 0,1, марганец 0,3-0,4, хром 8,5-9,5, никель не более 0,2, вольфрам 1,5-2,0, молибден 0,4-0,6, кобальт 2,5-3,5, ванадий 0,15-0,2, ниобий 0,04-0,06, тантал 0,08-0,1, азот до менее 0,005, бор 0,01-0,013, сера не более 0,006, фосфор не более 0,01, медь не более 0,1, алюминий не более 0,01, железо остальное. Сталь обладает повышенными показателями длительной прочности. 2 н. и 1 з.п. ф-лы, 3 табл.

1. Жаропрочная сталь мартенситного класса, содержащая углерод, кремний, марганец, хром, никель, вольфрам, молибден, ванадий, ниобий, азот, бор, кобальт, серу, фосфор, алюминий, медь, тантал и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

углерод 0,09-0,13

кремний не более 0,10

марганец 0,30-0,40

хром 8,50-9,50

никель не более 0,20

вольфрам 1,50-2,00

молибден 0,40-0,60

ванадий 0,15-0,20

ниобий 0,04-0,06

тантал 0,08-0,10

азот до менее 0,005

бор 0,01-0,013

кобальт 2,50-3,50

сера не более 0,006

фосфор не более 0,01

алюминий не более 0,01

медь не более 0,1

железо остальное

2. Сталь по п. 1, отличающаяся тем, что отношение содержания тантала к содержанию ниобия (Ta/Nb) составляет 2.

3. Способ получения жаропрочной стали мартенситного класса по п. 1, характеризующийся тем, что выплавляют сталь, проводят нормализацию при температуре в интервале 1070-1200°С, ковку при температуре в интервале 950-1070°С и последующий отпуск в течение не менее 3 часов при температурах 770-850°С с последующим охлаждением на воздухе.

| WO 2011154515 A1, 15.12.2001 | |||

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| US 7785426 B2, 31.08.2010 | |||

| Конвейерный поезд с линейным электромагнитным приводом | 1987 |

|

SU1466993A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2016-09-27—Публикация

2014-11-28—Подача