Изобретение относится к металлургии сталей, используемых в ядерной энергетике, в частности, для изготовления деталей активных зон атомных реакторов на быстрых нейтронах.

Известны широко применяемые в настоящее время в промышленности для аналогичного назначения стали марок ЭП450 и ЭП823, составы и свойства которых приведены в работе М.И. Солонин, Ф.Г. Решетников и др. Новые конструкционные материалы активных зон ядерных энергетических установок, Журнал "Физика и химия обработки материалов". 2001 г., стр. 24 (табл. 7).

Основным недостатком указанных сталей является недостаточная жаропрочность при температуре выше 650oС. Кроме того, ресурс работы указанных сталей вследствие накопления радиационной повреждаемости в виде комплексных радиационных дефектов при низкотемпературном облучении (270-400oС) ограничивает применимость этих сталей, особенно при наличии знакопеременных нагрузок.

Наиболее близкой по составу ингредиентов к заявляемой стали и назначению является сталь ЭП823, содержащая следующие элементы, мас.%:

Углерод - 0,14-0,18

Кремний - 1,1-1,3

Марганец - 0,5-0,8

Хром - 10,0-12,0

Никель - 0,5-0,8

Ванадий - 0,2-0,4

Молибден - 0,6-0,9

Вольфрам - 0,5-0,8

Ниобий - 0,2-0,4

Бор - 0,006 (по расчету)

Церий - <0,1

Азот - <0,05

Сера - <0,010

Фосфор - <0,015

Железо - Остальное.

Основным недостатком указанной стали является недостаточная жаропрочность при температуре выше 650oС, что делает невозможным применение ее в качестве конструкционного материала тонкостенных оболочек твэл реакторов на быстрых нейтронах, эксплуатирующихся при температуре выше 650oС, в то время как максимальная температура оболочек твэл реактора БН-600 может достигать 710oС. Кроме того, ресурс работы этой стали в качестве толстостенных изделий (например, гильз СУЗ реакторов на быстрых нейтронах) вследствие накопления радиационной повреждаемости в виде комплексных радиационных дефектов при низкотемпературном облучении (270-400oС) ограничивает ее применимость, особенно при наличии знакопеременных нагрузок.

Технической задачей изобретения является создание стали, обладающей более высоким уровнем жаропрочности вплоть до температуры 650-710oС при сохранении высокого уровня сопротивления охрупчиванию в интервале температур 270-400oС в условиях нейтронного облучения.

Эта задача достигается тем, что в сталь, содержащую углерод, кремний, марганец, хром, никель, ванадий, вольфрам, молибден, ниобий, бор, церий и железо при ограничении содержания неизбежных примесей, дополнительно вводятся титан, цирконий и азот, а ниобий может частично или полностью заместиться танталом при следующем соотношении компонентов, мас.%:

Углерод - 0,19-0,25

Кремний - 0,1-1,0

Марганец - 0,5-0,8

Хром - 10,0-12,5

Никель - 0,5-0,8

Вольфрам - 0,5-2,0

Молибден - 0,4-1,1

Молибден и вольфрам в сумме - 1,3-2,5

Ванадий - 0,2-0,4

Ниобий и/или тантал в сумме - 0,2-0,4

Титан - 0,03-0,3

Бор - 0,002-0,006

Церий - 0,001-0,10

Цирконий - 0,05-0,2

Азот - 0,02-0,15

Медь - ≤0,1

Кобальт - ≤0,01

Сера - ≤0,010

Фосфор - ≤0,015

Железо - Остальное

при отношении суммарного содержания ванадия, титана, циркония и ниобия (и/или тантала) к суммарному содержанию углерода и азота от 2 до 5.

По частному варианту реализации изобретения суммарное содержание примесей легкоплавких металлов - свинца, висмута, олова, сурьмы и мышьяка не превышает 0,05 мас.%. Этим достигается увеличение сопротивления стали низкотемпературному радиационному охрупчиванию (НТРО) в условиях нейтронного облучения.

Основной концепцией изобретения (создания жаропрочной и радиационно стойкой стали) является комплексное легирование стали с созданием определенного соотношения между γ-стабилизирующими элементами (С, N, Mn, Ni) и α-стабилизирующими элементами (Cr, W, Мо, V, Nb и/или Та, Ti, Zr и др.) для обеспечения:

1. Высокого уровня жаропрочности за счет образования стабильной мартенситно-ферритной структуры с наличием упрочняющих твердый раствор элементов внедрения (С, N, В) и элементов замещения (W, Мо, V, Nb и/или Та, Cr, Ni), упрочняющих карбидных (МС, М2С, M23C6 и др.), нитридных (MN, M2N) и карбонитридных (MCN) фаз, а также частиц фазы Лавеса типа Fe2 (W, Мо).

2. Высокого сопротивления низкотемпературному радиационному охрупчиванию (НТРО) за счет ограниченного содержания в структуре стали δ-феррита, предпочтительного выделения в структуре стали карбидов, нитридов и карбонитридов V, Ti, Nb и/или Та и Zr по сравнению с аналогичными соединениями хрома, что обеспечивается регламентацией отношения суммы термодинамически активных элементов (V, Ti, Nb и/или Та и Zr) к сумме углерода и азота; введение ограничения на сумму вольфрама и молибдена, дополнительноe ограничениe содержания в стали легкоплавких элементов (меди, свинца, висмута, олова, сурьмы и мышьяка), а также серы и фосфора в еще большей степени способствует увеличению сопротивления стали НТРО.

Увеличение содержания вольфрама при близком содержании молибдена способствует повышению у заявляемой стали уровня длительной прочности и сопротивления ползучести.

За счет введения циркония, титана и азота длительная прочность стали также повышается.

За счет введения азота и ограничения отношения суммарного содержания титана, ниобия и/или тантала, циркония и ванадия к суммарному содержанию углерода и азота в пределах от 2 до 5 возрастает сопротивление стали низкотемпературному радиационному охрупчиванию в условиях нейтронного облучения.

Введение церия в количестве 0,001-0,10 способствует рафинированию и измельчению зерна стали.

Нижний предел содержания церия соответствует минимальной концентрации, при которой отмечается его положительное влияние на рафинирование стали. Значение верхнего предела содержания церия обеспечивает сохранение сталью достаточной технологичности при горячем переделе.

Нижний предел содержания циркония определяется необходимостью связывания части углерода в термодинамически стойкие частицы нитрида циркония.

Верхний предел содержания циркония определяется возможностью образования легкоплавкой эвтектики цирконий-железо, что может снизить технологичность стали.

Нижний предел содержания титана определяется необходимостью связывания части углерода в термодинамически стойкие карбиды титана мелкодисперсной формы.

Верхний предел содержания титана определяется возможностью перераспределения азота между цирконием и титаном, что нежелательно из-за возможного снижения длительной прочности стали.

Нижний предел содержания ниобия (и/или тантала) определяется необходимостью связывания части углерода в термодинамически стойкие мелкодисперсные частицы карбида ниобия (и/или тантала) и обеспечения его содержания в твердом растворе на уровне предельной растворимости.

Верхний предел содержания ниобия (и/или тантала) определяется возможностью образования глобулярных карбидных включений, снижающих технологичность стали.

Нижний предел содержания азота определяется необходимостью связывания циркония в мелкодисперсные частицы нитрида циркония. Ограничение азота по верхнему пределу необходимо для обеспечения технологичности стали при сварке.

Содержание кремния в стали снижено и находится в пределах 0,1-1,0 для обеспечения раскисления стали и образования частиц x-фазы под облучением, способствующей снижению склонности стали к НТРО.

Для обеспечения необходимой скорости прокаливаемости стали и снижения в ее структуре количества δ-феррита содержание никеля в стали находится на уровне 0,5-0,8 мас.%.

Для обеспечения технологических свойств стали и снижения количества δ-феррита содержание марганца в стали находится на уровне 0,5-0,8 мас.%.

Для обеспечения жаропрочности и радиационной стойкости заявляемой стали содержание хрома в стали находится на уровне 10-12,5 мас.%.

Содержание углерода в стали увеличено и находится в пределах 0,19-0,25 для обеспечения высокого уровня структурной стабильности и жаропрочности за счет протекания процесса мартенситного превращения.

В ГНЦ РФ ВНИИНМ произведена выплавка в вакуумной индукционной печи двух 25-килограммовых слитков заявляемой стали, а в ЦНИИЧМ - двух 50-килограммовых слитков заявляемой стали. 25-килограммовые слитки проковывались на заготовки ⊘35 мм, которые затем прокатывались на пластины толщиной 10 мм и на пруток диаметром 12 мм. 50-килограммовые слитки проковывались на заготовки ⊘40 мм, которые затем прокатывались на лист толщиной 6 мм и на пруток диаметром 12 мм. Пруток, лист и пластины термообрабатывались по стандартному режиму: нормализация плюс отпуск. Из термообработанного металла изготавливались цилиндрические образцы с размером рабочей части ⊘5x25 мм для испытания на длительную прочность и ползучесть (ГОСТ 10145-81 и ГОСТ 3248-81). Механические свойства (в том числе и после облучения) определялись на стандартных образцах при испытании на растяжение по ГОСТ 10446-80.

В качестве известной стали был выбран металл (сталь ЭП823) промышленного способа производства, термически обработанный по типовому режиму: нормализация от 1050oС, отпуск при 720oС в течение 3 ч.

Нейтронное облучение предлагаемой и известной сталей проводилось в активной зоне исследовательского реактора на быстрых нейтронах БОР-60 при температуре 345-365oС при повреждающей дозе нейтронов 4-12 с.н.а. Испытания на растяжение проводились на дистанционной разрывной машине 1794-У5 на воздухе при скорости деформации 1 мм/мин.

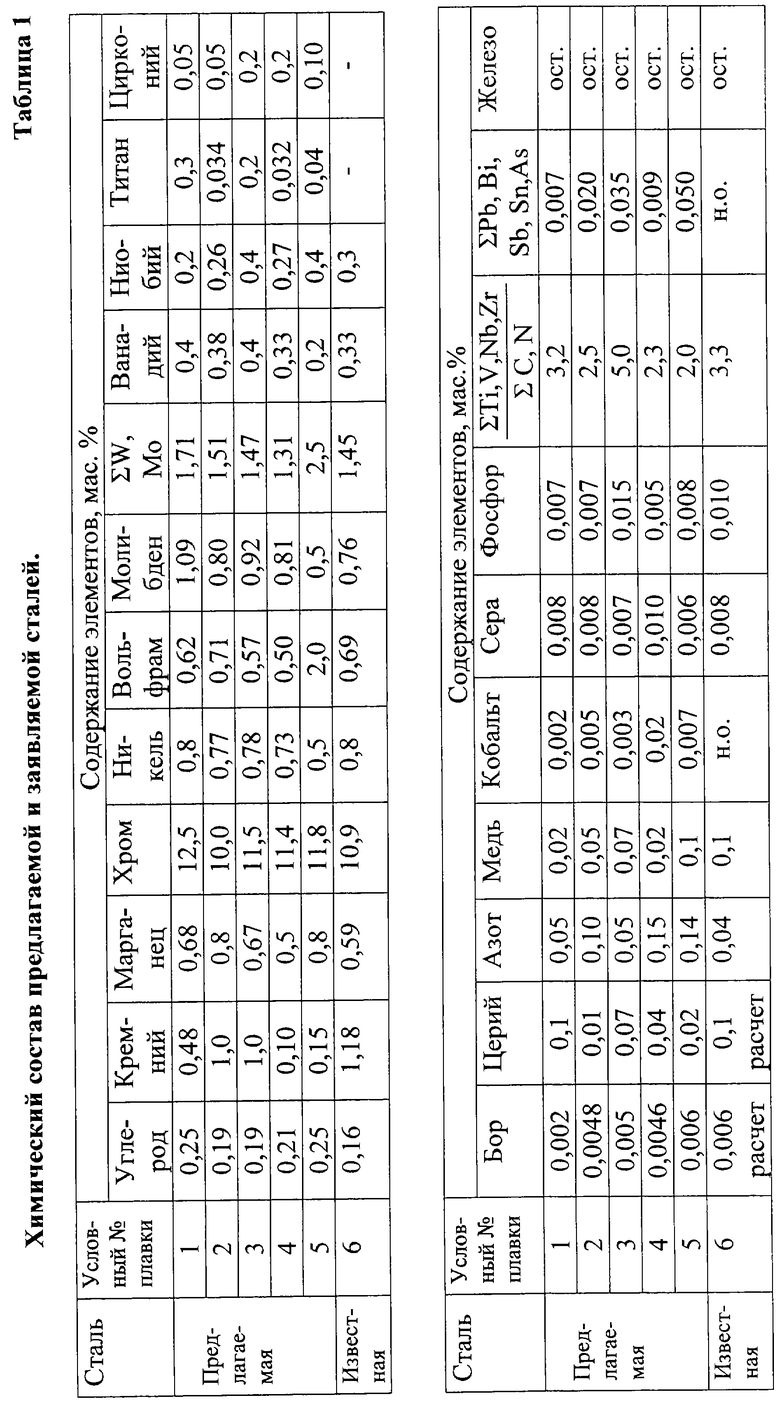

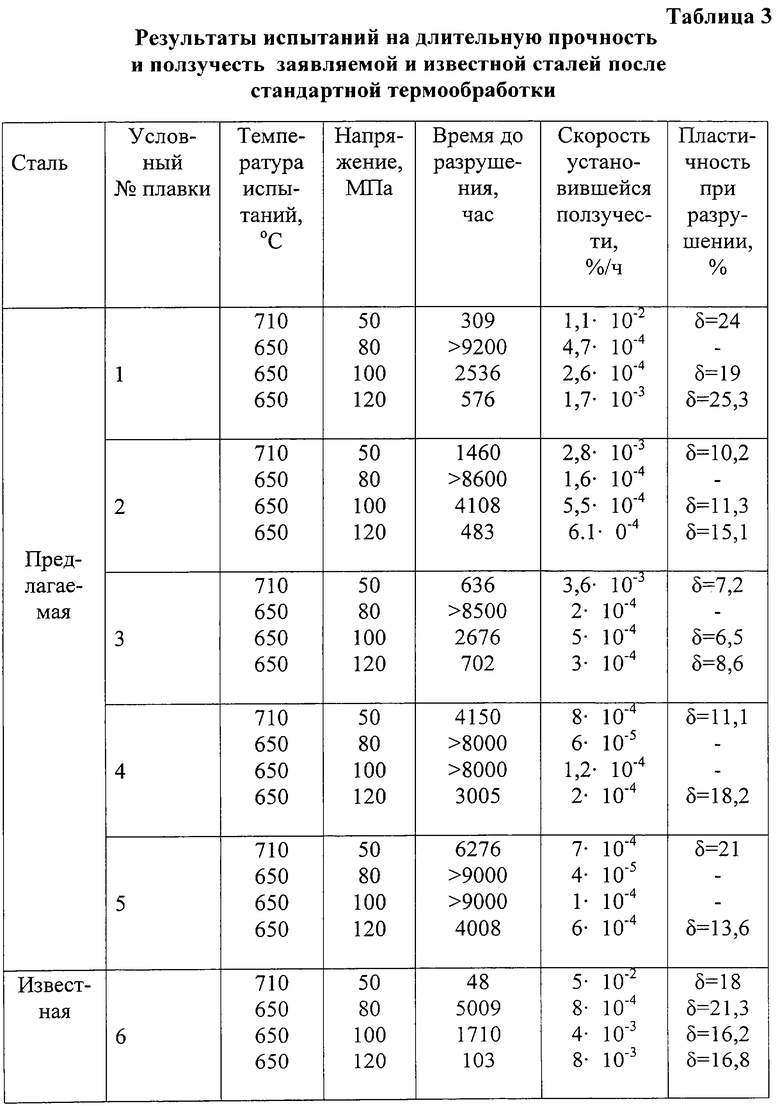

Химические составы заявляемой и известной сталей приведены в табл.1 и результаты испытаний механических свойств - в табл. 2 и 3.

Результаты испытаний механических свойств (табл.2) подтверждают, что предлагаемая сталь, аналогично известной стали, имеет высокий запас сопротивления низкотемпературному радиационному охрупчиванию. Так, значения относительного удлинения образцов предлагаемой стали после облучения в реакторе БОР-60 при температурах облучения 345-365oС, при которых проявляется НТРО, имеют достаточно высокие значения как при 20oС (3,5÷8,1% у предлагаемой стали и 5,9% у известной стали), так и при температуре облучения (6,0÷8,7% у предлагаемой стали и 8,2% у известной стали).

Результаты испытаний на длительную прочность и ползучесть (табл.3) показали, что предлагаемая сталь является более жаропрочной при 650 и 710oС, даже в своих модификациях с пониженным содержанием азота. Так, например, (см. табл. 3) скорость ползучести предлагаемой стали при 650oС при напряжении 80 МПа составляет (0,9÷4,7)•10-4%/ч, в то время как для известной стали эта величина составляет 8•10-4%/ч. Аналогичные результаты наблюдаются и при других напряжениях (100 и 120 МПа), а также при 710oС (напряжение 50 МПа): скорость ползучести предлагаемой стали составляет (8-110)•10-4%/ч, а для известной стали - 5•10-4%/ч.

Таким образом, предложенная сталь может быть использована в ядерной энергетике для изготовления элементов активных зон атомных реакторов, например оболочек твэл реакторов на быстрых нейтронах типа БН. Использование стали обеспечит высокий народно-хозяйственный эффект за счет повышения свойств жаропрочности и сопротивления низкотемпературному радиационному охрупчиванию. Этот эффект выразится в увеличении глубины выгорания ядерного топлива в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| БРИДИНГОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЯДЕРНОГО РЕАКТОРА СИНТЕЗА | 2004 |

|

RU2267173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| МАЛОАКТИВИРУЕМАЯ ХРОМОМАРГАНЦЕВАЯ АУСТЕНИТНАЯ СТАЛЬ | 2023 |

|

RU2821535C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

| ХРОМИСТАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2002 |

|

RU2221894C1 |

Изобретение относится к металлургии сталей, используемых в ядерной энергетике, в частности, для изготовления деталей активных зон атомных реакторов на быстрых нейтронах. Техническим результатом изобретения является создание стали, обладающей более высоким уровнем жаропрочности вплоть до температуры 650-710oС при сохранении высокого уровня сопротивления охрупчиванию в интервале температур 270-400oС в условиях нейтронного облучения. Предложена сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,19-0,25; кремний 0,1-1,0; марганец 0,5-0,8; хром 10,0-12,5; никель 0,5-0,8; вольфрам 0,5-2,0; молибден 0,4-1,1; молибден и вольфрам в сумме 1,3-2,5; ванадий 0,2-0,4; ниобий и/или тантал в сумме 0,2-0,4; титан 0,03-0,3; бор 0,002-0,006; церий 0,001-0,10; цирконий 0,05 -0,2; азот 0,02-0,15; медь ≤ 0,1; кобальт ≤ 0,01; сера ≤ 0,010; фосфор ≤ 0,015; железо - остальное при отношении суммарного содержания ванадия, титана, циркония и ниобия к суммарному содержанию углерода и азота в пределах 2 - 5, при этом суммарное содержание примесей легкоплавких металлов - свинца, висмута, олова, сурьмы и мышьяка не превышает 0,05 мас.%. 1 з.п.ф-лы, 3 табл.

Углерод 0,19-0,25

Кремний 0,1-1,0

Марганец 0,5-0,8

Хром 10,0-12,5

Никель 0,5-0,8

Вольфрам 0,5-2,0

Молибден 0,4-1,1

Молибден и вольфрам В сумме 1,3-25

Ванадий 0,2-0,4

Ниобий и/или тантал В сумме 0,2 -0,4

Титан 0,03-0,3

Бор 0,002-0,006

Церий 0,001-0,10

Цирконий 0,05-0,2

Азот 0,02-0,15

Медь ≤0,1

Кобальт ≤0,01

Сера ≤0,010

Фосфор ≤0,015

Железо Остальное

при отношении суммарного содержания ванадия, титана, циркония и ниобия и/или тантала к суммарному содержанию углерода и азота от 2 до 5.

| М.И.СОЛОНИН и др | |||

| НОВЫЕ КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ АКТИВНЫХ ЗОН ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | |||

| ФИЗИКА И ХИМИЯ ОБРАБОТКИ МАТЕРИАЛОВ, №4, 21.03.2001 г., с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сталь | 1972 |

|

SU412796A1 |

| Жаропрочная сталь | 1956 |

|

SU135893A1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2033461C1 |

| СТАЛЬ | 1993 |

|

RU2063465C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2003-12-10—Публикация

2001-11-28—Подача