Изобретение относится к области металлургии, в частности к жаропрочным хромистым сталям мартенситного класса, содержащим 5-13% Сr, применяемых в энергетической промышленности для изготовления оборудования тепловых и газовых турбин. Предлагаемая сталь также может применяться для изготовления паропроводов и котлов энергетических установок с рабочими температурами до 640°С.

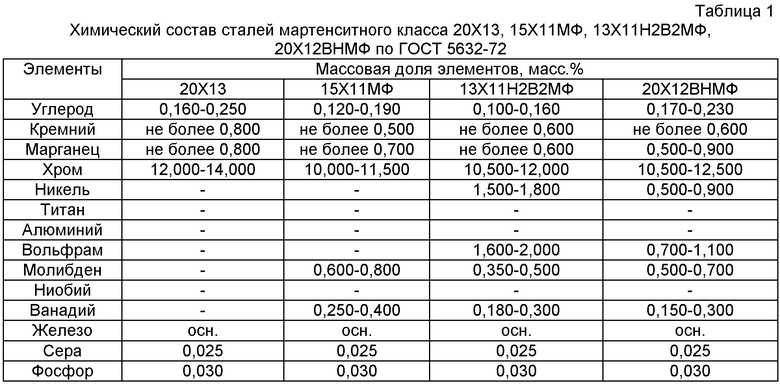

В настоящее время для изготовления элементов турбин используются следующие марки сталей мартенситного класса: 20Х13, 15Х11МФ, 13Х11Н2В2МФ, 20Х12ВНМФ. Химический состав данных сталей по ГОСТ 5632-72 показан в табл.1.

Сталь 20Х13 рекомендовано использовать в энергетическом машиностроении и печестроении для изготовления турбинных лопаток, болтов, гаек с длительным сроком службы при температурах до 500°С. Сталь 15Х11МФ используют для изготовления рабочих и направляющих лопаток паровых турбин, работающих до 580°С. Из сталей 13Х11Н2В2МФ, 20Х12ВНМФ изготавливают диски компрессоров, лопатки и другие нагруженные детали, работающие при температурах до 600°С.

Недостатками сталей 20Х13, 15Х11МФ, 13Х11Н2В2МФ, 20Х12ВНМФ является их низкая жаропрочность при температурах выше 580°С, а также ограниченная свариваемость, что делает невозможным их применение для изготовления паропроводов и котлов энергетических установок.

Также для изготовления элементов турбин используется сталь марки Р92 согласно классификации ASTM А 335 - American Society for Testing and Materials (Американское общество по материалам и методам испытаний). Сталь содержит, масс.%:

Содержание молибдена и вольфрама определяется как %W/2+%Mo<1,5. Данная сталь обладает хорошей свариваемостью и высоким уровнем сопротивления ползучести до температуры 620°С. Это позволяет использовать ее для изготовления паропроводов и котлов энергетических установок, работающих при 600-620°С. Повышенное сопротивление ползучести стали достигается благодаря формированию троостомартенситной структуры при термической обработке. В процессе среднего отпуска из мартенсита происходит выделение большей части углерода в виде карбидов, процессы возврата в дислокационных границах приводят к уменьшению плотности дислокации примерно с 1015 м-2 до 1014 м-2, а процессы полигонизации и рекристаллизации не начинаются. В исходной структуре после термической обработки стали Р92 присутствуют карбиды типа Ме23С6 размером 40-50 нм и МеС размером от 20 до 40 нм, причем карбонитрид V(C,N) имеет пластинчатую форму, а карбонитрид Nb(C,N) - сферическую. Эта сталь сохраняет высокое сопротивление ползучести до тех пор, пока стабильна дислокационная структура отпущенного мартенсита (троостомартенсита). Основным недостатком стали Р92 является то, что при температурах выше 620°С происходит интенсивная коагуляция карбидов типа Ме23С6 и выделение фаз Лавеса, что приводит к понижению сопротивления ползучести стали.

Наиболее близкой по принципу легирования и достигаемому результату к предлагаемому изобретению является сталь, раскрытая в патенте JP 2009-074179 А, С22С 38/54, 09.04.2009, которая содержит, масс.%:

В этой стали, по сравнению с Р92, уменьшено содержание углерода, увеличено содержание бора и дополнительно введен кобальт. Благодаря уменьшению количества углерода происходит замена части карбидов М23С6 на MX. Поскольку скорость коагуляции частиц карбидов/нитридов типа MX существенно меньше, чем карбидов типа М23С6, то замена карбидов М23С6 на дисперсные выделения одноатомных карбонитридов является эффективным способом повышения жаропрочности мартенситной стали. Дополнительное повышение сопротивлению деформации при ползучести достигается за счет микролегирования бором и азотом с целью образования нитридов бора. Бор сегрегирует по границам зерен, преимущественно бывшим аустенитным, что, подавляя зернограничное проскальзывание, повышает время до разрушения. Кроме того, бор повышает сопротивление коррозии под напряжением и нивелирует неблагоприятное влияние повышенного содержания ванадия на окалиностойкость. Бор образует наночастицы нитрида бора в теле зерен и по дислокационным стенкам, что позволяет поднять температуру эксплуатации за счет эффекта стабилизации дислокационной структуры. Кобальт является одним из важных легирующих элементов жаропрочных сталей мартенситного класса, поскольку подавляет формирование дельта-феррита при аустенитизации сталей с содержанием хрома 8-12%. Появление дельта-феррита нежелательно с точки зрения жаропрочности. Кобальт существенно влияет на выделение дисперсных упрочняющих частиц при отпуске. Общее количество выделений типа карбонитридов MX и карбидов М23С6 увеличивается при увеличении содержания кобальта. Изменение плотности выделений особенно ярко выражено в интервале содержания кобальта от 1 до 3%. Недостатком стали является наличие в структуре до 15% дельта-феррита, несмотря на высокое содержание кобальта.

Задачей предлагаемого изобретения является разработка стали, в которой полностью подавлено выделение дельта-феррита, обладающей повышенным сопротивлением ползучести и работоспособной при температуре 640°С, что на 20-40°С выше по сравнению с имеющимися аналогами.

Поставленная задача решается предлагаемой жаропрочной сталью мартенситного класса, в химическом составе которой уменьшено содержание кремния, увеличено содержание меди, молибдена, при следующем соотношении компонентов, масс.%:

Кремний в данной стали используется в качестве раскислителя, а также повышает коррозионную стойкость. Содержание кремния выше 0,2% может приводить к охрупчиванию стали. Понижение содержания кремния до 0,2% и ограничение минимального содержания кобальта на уровне 2,8% приводит к расширению области существования аустенита и подавлению образования дельта-феррита в предлагаемой стали. Медь вносит вклад в расширение области существования аустенита, а также образует выделения, которые увеличивают прочность при повышенных температурах. Также медь играет роль дополнительных зародышей фаз, выделяемых при ползучести, благодаря чему образуется более мелкодисперсное распределение фаз, что повышает сопротивление ползучести стали. Молибден находится в твердом растворе, что приводит к дополнительному упрочнению.

Пример осуществления.

Был отлит сплав предлагаемого химического состава (табл.2). Сплав был закален с 1050°С и отпущен при 750°С в течение 3 часов.

Механические испытания на растяжения проводились по ГОСТ 1497-84 при комнатной температуре и по ГОСТ 9651-84 при повышенных температурах (табл.3). Испытания на длительную прочность проводились по ГОСТ 10145-62 (табл.4).

В таблице 3: σ0,2 - предел текучести условный; σB - предел прочности; δ, % - относительное удлинение после разрыва.

Как видно из таблиц, свойства предлагаемой стали позволяют применять ее для изготовления паропроводов и котлов энергетических установок, работающих на суперсверхкритических параметрах пара при давлении 300-350 МПа, и поднять рабочую температуру до 640°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2598725C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2558738C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

Изобретение относится к области металлургии, а именно к жаропрочным хромистым сталям мартенситного класса, применяемым для изготовления элементов энергетических установок (котлов, паропроводов и др.) с рабочей температурой пара до 640°С. Сталь содержит углерод, кремний, марганец, хром, никель, вольфрам, молибден, кобальт, ванадий, ниобий, азот, бор, серу, фосфор, алюминий, медь и железо при следующем соотношении компонентов, мас.%: углерод не более 0,02, кремний от 0,15 до 0,2, марганец от 0,45 до 0,6, хром от 8,5 до 9,0, никель не более 0,05, вольфрам от 1,7 до 1,75, молибден от более 0,5 до 0,6, кобальт от 2,8 до 3,2, ванадий 0,18-0,23, ниобий от 0,05 до 0,08, азот от 0,05 до 0,07, бор от 0,006 до 0,008, сера не более 0,01, фосфор не более 0,01, медь от 0,01 до 0,05, алюминий не более 0,003, железо - остальное. Повышается сопротивление ползучести и работоспособность паропроводов и энергетических установок, работающих на суперсверхкритических параметрах пара при давлении 300-350 МПа и рабочей температуре до 640°С. 4 табл.

Жаропрочная сталь мартенситного класса, содержащая углерод, кремний, марганец, хром, никель, вольфрам, молибден, кобальт, ванадий, ниобий, азот, бор, серу, фосфор, алюминий, медь и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

| Колосоуборка | 1923 |

|

SU2009A1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2011-12-27—Публикация

2010-08-03—Подача