Ссылки на родственные заявки

Настоящая заявка базируется на положении раздела 35 Кодекса законов США, часть 111(а), испрашивается приоритет по дате подачи заявки, имеющей регистрационный номер 60/291925 и поданной в Патентное ведомство США 21 мая 2001 года, а также по дате подачи заявки, имеющей регистрационный номер 60/331200, поданной в Патентное ведомство США 9 ноября 2001 г., согласно положениям раздела 35 Кодекса законов США, часть 111(b), в соответствии с разделом 35 Кодекса законов США, часть 119(е) (1).

Область техники

Настоящее изобретение относится к порошку монооксида ниобия и полученному из него спеченному материалу, которые стабильно могут быть использованы для изготовления конденсаторов, обладающих большой емкостью на единицу массы, низким эквивалентным последовательным сопротивлением (ЭПС), хорошими характеристиками тока утечки и высокой влагостойкостью, изобретение также относится к конденсатору, изготовленному с использованием порошка монооксида ниобия и спеченного материала, а также к способам получения порошка монооксида ниобия, спеченного материала и конденсатора.

Предшествующий уровень техники

Необходимо, чтобы конденсаторы для использования в электронных устройствах, таких как портативный телефон и персональный компьютер, обладали небольшим размером и значительной емкостью. Среди таких конденсаторов предпочтительным является танталовый конденсатор, вследствие значительной емкости при небольшом размере и хороших рабочих характеристик.

Кроме того, современные электронные устройства должны работать при невысоком напряжении и высокой частоте с низким уровнем шумов, также требуется, чтобы конденсатор с твердым электролитом обладал низким эквивалентным последовательным сопротивлением (ЭПС).

В таком конденсаторе на основе тантала, как правило, для анодной части используют спеченный материал, полученный из порошка тантала. Этот порошок сначала формуют и затем спекают, причем из порошка формируется агломерат и образуется электрод, называемый спеченным материалом. Внутренняя часть этого спеченного материала принимает сложную трехмерную форму вследствие того что частицы порошка механически и электрически связаны друг с другом. На поверхности этого спеченного материала, включая поверхность внутренних пор, формируют диэлектрический пленочный слой, этот материал, в качестве противоэлектрода, импрегнируют, и таким образом изготавливают конденсатор. Поскольку диэлектрический пленочный слой равномерно прилегает и к внешней, и к внутренней поверхности спеченного материала, емкость изготовленного конденсатора в значительной степени зависит на микроскопическом уровне от состояния контакта материала противоэлектрода с диэлектрическим пленочным слоем.

Для того чтобы повысить емкость танталового конденсатора, необходимо увеличить массу спеченного материала или использовать спеченный материал с увеличенной площадью поверхности, образующейся в результате измельчения порошка тантала.

Способ увеличения массы спеченного материала обязательно приводит к увеличению размера конденсатора и не может удовлетворять требованию снижения размеров. С другой стороны, при осуществлении способа измельчения порошка тантала для увеличения удельной площади поверхности диаметр пор в спеченном материале на основе тантала снижается, или на стадии спекания увеличивается количество закрытых пор, в результате чего импрегнирование катодным агентом на поздних стадиях становится затруднительным.

Например, если предположить, что использование водного раствора фосфорной кислоты в качестве материала противоэлектрода позволяет достичь состояния полного контакта раствора с диэлектрическим пленочным слоем, и при этом коэффициент реализации емкости (также называемый коэффициентом импрегнирования катодным агентом) составляет 100%, то в случае использования материала противоэлектрода, обладающего высокой вязкостью, в особенности твердого электродного материала, коэффициент реализации емкости, равный 100%, вряд ли будет достигнут. В частности, в том случае, когда средний размер частиц порошка тантала невелик или спеченный материал, изготовленный из порошка тантала, имеет значительный размер, трудности возрастают, и в экстремальной ситуации коэффициент реализации емкости не достигает даже 50%. При таком низком коэффициенте реализации емкости изготовленный конденсатор не может обладать достаточно высокой влагостойкостью.

В том случае, если порошок тантала, используемый для изготовления спеченного танталового материала, имеет небольшой диаметр пор, это по существу приводит к небольшому диаметру пор в спеченном танталовом материале и низкому коэффициенту реализации емкости. Следовательно, возникает проблема, связанная с тем, что величина ЭПС не может быть снижена.

В качестве одного из средств для решения этих проблем может быть рассмотрен конденсатор, в котором в качестве электрода используется спеченный материал, причем спеченный материал производят с использованием материала электрода, обеспечивающего получение диэлектрического материала, обладающего большей диэлектрической проницаемостью, чем диэлектрическая проницаемость тантала, что позволяет достичь высокого коэффициента реализации емкости.

В качестве такого материала электрода, который может быть произведен промышленно, известен ниобий, обладающий большей диэлектрической проницаемостью, чем тантал, причем имеются его большие запасы.

В заявке JP-A-55-157226 (обозначение «JP-A» при использовании в настоящем описании означает не прошедшую экспертизу опубликованную патентную заявку Японии) раскрыт способ получения спеченного элемента для конденсаторов, согласно которому агломерированный металлический порошок клапанного действия, с размером частиц 2,0 мкм и менее, формуют под давлением и затем спекают, формованный и спеченный материал измельчают на мелкие кусочки, добавляют к ним часть свинца и опять спекают. Однако подробности осуществления способа получения и свойства ниобиевого конденсатора в этой опубликованной заявке не описаны.

В патенте US 4084965 раскрыт конденсатор, в котором используется спеченный материал, полученный из ниобиевого порошка, имеющего средний размер частиц 5,1 мкм, полученный посредством гидрирования и измельчения в порошок слитка ниобия. Однако описанный конденсатор обладает значительным по величине током утечки (здесь и далее обозначается для краткости как «LC») и представляет небольшой практический интерес.

В заявке JP-A-10-242004 раскрыт способ частичного азотирования ниобиевого порошка и улучшения при этом характеристики LC.

В заявке JP-A-2000-119710 раскрыт способ получения ниобиевого порошка высокой чистоты при использовании двухстадийного способа восстановления, а именно после того как пентаоксид ниобия помещают в расплавленный магний и подвергают реакции восстановления, полученный NbOx (x=от 0,5 до 1,5) извлекают и впоследствии помещают в расплавленный магний и подвергают реакции восстановления, получая при этом металлический ниобий.

Насыпная плотность ниобиевого порошка, такого как порошок монооксида ниобия для изготовления конденсаторов, является важным фактором для операции формования ниобиевого порошка. Насыпная плотность обычно используемого ниобиевого порошка составляет 2,5 г/мл или более, а именно приблизительно 4 г/мл, и это не подходит для формования.

То есть в том случае, когда такой ниобиевый порошок формуют и спекают для получения спеченного материала, ниобиевый порошок плохо перетекает из бункера загрузочного устройства в металлическую пресс-форму, и трудно отвешивать постоянное количество порошка и перемещать его в металлическую пресс-форму. В результате этого возникает такая проблема, как недостаточная стабильность формы отпрессованного изделия, отпрессованное изделие и спеченный материал обладают недостаточной прочностью, и часто получают конденсатор с неудовлетворительными характеристиками LC. В том случае, если используется специальная аппаратура для работы с порошком, обладающим плохой текучестью, то стоимость формования значительно увеличивается, что нецелесообразно.

Таким образом, использование общеизвестного ниобиевого порошка для изготовления конденсаторов связано с проблемой, заключающейся в том, что порошок не вполне пригоден для непрерывного формования, и производительность изготовления конденсаторов невелика.

Сущность изобретения

Целью настоящего изобретения является создание конденсатора, имеющего большую емкость на единицу массы, характеризующегося низким эквивалентным последовательным сопротивлением (ЭПС), невысоким током утечки и высокой влагостойкостью; изобретение также относится к спеченному материалу, пригодному для использования в качестве материала электрода такого конденсатора и способному обеспечить высокий коэффициент реализации емкости; порошку монооксида ниобия, являющемуся предпочтительным в качестве исходного вещества для изготовления такого спеченного материала и обладающему хорошей текучестью при осуществлении операций формования, облегчая непрерывное формование и способствуя стабильному производству конденсаторов; изобретение также относится к способу изготовления конденсатора, спеченного материала и ниобиевого порошка.

В результате обширных исследований, направленных на решение вышеуказанных проблем, авторы настоящего изобретения обнаружили, что в том случае, когда для изготовления электрода конденсатора используют спеченный ниобиевый материал, обладающий особым распределением диаметров пор, предпочтительно в распределении диаметров пор которого имеется несколько максимумов диаметра пор, может быть достигнут высокий коэффициент реализации емкости и может быть получен конденсатор, характеризующийся невысоким током утечки и высокой влагостойкостью. Авторы настоящего изобретения обнаружили, что порошок монооксида ниобия, характеризующийся насыпной плотностью от 0,5 до 2,5 г/мл, более предпочтительно, имеющий средний размер частиц от 10 до 1000 мкм, обладает хорошей текучестью и позволяет осуществить непрерывное формование, такой порошок является предпочтительным для изготовления описанного выше спеченного материала, и в том случае, когда используют такой порошок, возможно осуществить стабильное изготовление конденсатора, характеризующегося невысоким током утечки.

Авторы настоящего изобретения обнаружили, что более предпочтительно, как для достижения высокого коэффициента реализации емкости, так и для получения низкого значения ЭПС, изготавливать конденсатор, в котором электроды выполнены из спеченного ниобиевого материала, полученного при использовании порошка монооксида ниобия, обладающего широким распределением размеров пор и имеющего несколько максимумов в распределении размеров пор, причем все максимумы диаметров пор находятся в области 0,5 мкм или более.

Более конкретно, настоящее изобретение относится к указанным ниже порошку монооксида ниобия, спеченному ниобиевому материалу, конденсатору, изготовленному с использованием порошка монооксида ниобия, и способам изготовления конденсатора, спеченного материала и ниобиевого порошка.

1. Порошок монооксида ниобия для изготовления конденсатора, представленный формулой NbOx (x=от 0,8 до 1,2), обладающий насыпной плотностью от 0,5 до 2,5 г/мл.

2. Порошок монооксида ниобия согласно приведенному выше пункту 1, дополнительно содержащий, по меньшей мере, один элемент, иной, чем ниобий, выбранный из группы, состоящей из магния, кальция, стронция, бария, скандия, иттрия, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, титана, циркония, гафния, ванадия, тантала, молибдена, вольфрама, марганца, рения, рутения, осмия, родия, иридия, палладия, платины, серебра, золота, цинка, кадмия, ртути, бора, алюминия, галлия, индия, таллия, углерода, кремния, германия, олова, свинца, азота, фосфора, мышьяка, сурьмы, висмута, серы, селена и теллура.

3. Порошок монооксида ниобия по приведенному выше пункту 1 или 2, в котором элемент, иной, чем ниобий, образует с ниобием смешанный оксид.

4. Порошок монооксида ниобия по приведенному выше пункту 2 или 3, в котором иные элементы содержатся в количестве от 50 до 200000 мас.ч. на млн.

5. Порошок монооксида ниобия по любому из приведенных выше пунктов от 1 до 4, средний размер частиц которого составляет от 10 до 1000 мкм.

6. Порошок монооксида ниобия по любому из приведенных выше пунктов от 1 до 5, в котором угол естественного откоса составляет от 10° до 60°.

7. Порошок монооксида ниобия по любому из приведенных выше пунктов от 1 до 6, удельная поверхность которого, определяемая по изотермам адсорбции методом Браунауэра-Эмета-Теллера (БЭТ-поверхность), составляет от 0,5 до 40 м2/г.

8. Порошок монооксида ниобия по любому из приведенных выше пунктов от 1 до 7, в распределении диаметров пор которого имеется максимум диаметров пор в интервале от 0,01 мкм до 500 мкм.

9. Порошок монооксида ниобия по приведенному выше пункту 8, в распределении диаметров пор которого имеется множество максимумов диаметров пор.

10. Порошок монооксида ниобия по приведенному выше пункту 8 или 9, в котором один из максимумов распределения диаметров пор располагается в интервале от 0,5 до 100 мкм.

11. Спеченный материал, полученный с использованием порошка монооксида ниобия согласно любому из приведенных выше пунктов от 1 до 10.

12. Спеченный материал согласно приведенному выше пункту 11, характеризующийся распределением пор, имеющим максимум распределения диаметров пор, который располагается в интервале от 0,01 мкм до 500 мкм.

13. Спеченный материал на основе монооксида ниобия для изготовления электрода конденсатора, характеризующийся таким распределением диаметров пор спеченного материала, полученного из порошка монооксида ниобия, в котором имеется множество максимумов диаметров пор.

14. Спеченный материал на основе монооксида ниобия согласно любому из приведенных выше пунктов от 11 до 13, который характеризуется распределением диаметров пор, в котором имеется два максимума диаметров пор.

15. Спеченный материал на основе монооксида ниобия по приведенному выше пункту 13 или 14, в котором множество максимумов диаметров пор содержит два максимума с наибольшей относительной интенсивностью, которые находятся в интервале от 0,2 до 0,7 мкм и в интервале от 0,7 до 3 мкм соответственно.

16. Спеченный материал на основе монооксида ниобия по приведенному выше пункту 13, в котором множество максимумов диаметров пор содержит максимум с наибольшей относительной интенсивностью, который находится в области больших по величине диаметров, чем максимум, обладающий следующей по величине относительной интенсивностью.

17. Спеченный материал на основе монооксида ниобия по любому из приведенных выше пунктов от 11 до 16, который характеризуется объемом пор, равным 10 мм или более, включая объем пустых пор.

18. Спеченный материал на основе монооксида ниобия по любому из приведенных выше пунктов от 11 до 17, который имеет удельную площадь поверхности от 0,2 до 7 м2/г.

19. Спеченный материал на основе монооксида ниобия по любому из приведенных выше пунктов от 11 до 18, часть которого подвергнута азотированию.

20. Спеченный ниобиевый материал по любому из приведенных выше пунктов от 11 до 19, полученный из сформованного изделия на основе монооксида ниобия, что позволяет получить спеченный материал, имеющей значение удельного заряда CV, равное от 40000 до 200000 мкФВ/г, в том случае, если материал подвергнут спеканию при температуре 1400°С.

21. Конденсатор, включающий один электрод, выполненный с использованием спеченного материала на основе монооксида ниобия, как описано выше в любом из пунктов от 11 до 20, противоэлектрод и диэлектрический материал, расположенный между ними.

22. Конденсатор по приведенному выше пункту 21, в котором диэлектрический материал в основном включает пентаоксид ниобия.

23. Конденсатор по приведенному выше пункту 21, в котором противоэлектрод представляет собой по меньшей мере один материал, выбранный из группы, состоящей из раствора электролита, органического полупроводника и неорганического полупроводника.

24. Конденсатор по приведенному выше пункту 23, в котором противоэлектрод представляет собой органический полупроводник, и органический полупроводник представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из органического полупроводника, включающего тетрамер бензопирролина и хлоранил, органического полупроводника, в основном включающего тетратиотетрацен, органического полупроводника, в основном включающего тетрацианохинодиметан, и электропроводящего полимера.

25. Конденсатор по приведенному выше пункту 24, согласно которому электропроводящий полимер представляет собой по меньшей мере один полимер, выбранный из группы, состоящей из полипиррола, политиофена, полианилина и их замещенных производных.

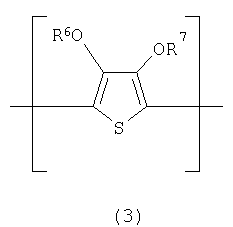

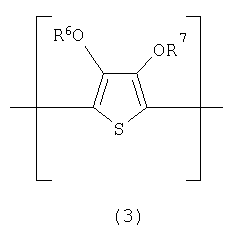

26. Конденсатор по приведенному выше пункту 24, в котором электропроводящий полимер представляет собой электропроводящий полимер, полученный посредством введения допанта в полимер, содержащий повторяющееся звено, представленное следующими формулами (1) или (2):

где радикалы от R1 до R4 каждый независимо представляют собой моновалентную группу, выбранную из группы, состоящей из атома водорода, линейной или разветвленной, насыщенной или ненасыщенной алкильной, алкокси или алкилзамещенной группы сложного эфира, содержащей от 1 до 10 атомов углерода, атома галогена, нитрогруппы, цианогруппы, первичной, вторичной или третичной аминогруппы, группы CF3, фенильной группы и замещенной фенильной группы; каждая из пар радикалов R1 и R2, и R3 и R4 может сочетаться произвольным образом с образованием бивалентной цепи для получения по меньшей мере одной 3-, 4-, 5-, 6- или 7-членной насыщенной или ненасыщенной циклической углеводородной структуры вместе с атомами углерода, замещенными радикалами R1 и R2 или радикалами R3 и R4;

объединенная циклическая цепь может содержать связь с карбонилом, простой эфирной группой, сложноэфирной группой, амидной группой, сульфидной группой, сульфинилом, сульфонилом или имино в произвольном положении; Х представляет собой атом кислорода, атом серы, или атом азота; R5 присутствует только в том случае, когда Х представляет собой атом азота, и независимо представляет собой атом водорода или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую от 1 до 10 атомов углерода.

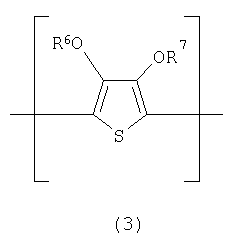

27. Конденсатор по пункту 26, приведенному выше, в котором электропроводящий полимер представляет собой электропроводящий полимер, содержащий повторяющееся звено, представленное следующей формулой (3):

в которой радикалы R6 и R7 каждый независимо представляет атом водорода, линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую от 1 до 6 атомов углерода, или заместитель, позволяющий образовать по меньшей мере одну 5-, 6- или 7-членную насыщенную циклическую углеводородную структуру, содержащую два кислородных фрагмента, получаемую из алкильных групп, которые сочетаются друг с другом в произвольном положении; циклическая структура включает структуру, содержащую виниленовую связь, которая может быть замещенной, и фениленовую структуру, которая может быть замещенной.

28. Конденсатор по приведенному выше пункту 27, в котором электропроводящий полимер представляет собой электропроводящий полимер, полученный посредством введения допанта в поли(3,4-этилендиокситиофен).

29. Конденсатор по приведенному выше пункту 21, в котором противоэлектрод выполнен из материала, по меньшей мере частично имеющего слоистую структуру.

30. Конденсатор по приведенному выше пункту 21, в котором материал противоэлектрода содержит в качестве допанта органический анион-сульфонат.

31. Способ получения порошка монооксида ниобия согласно любому из приведенных выше пунктов от 1 до 10, включающий активационную обработку (также называемую «обработкой для порообразования») монооксида ниобия или соединения монооксида ниобия.

32. Способ получения порошка монооксида ниобия по приведенному выше пункту 31, согласно которому активационную обработку монооксида ниобия или соединения монооксида ниобия проводят по меньшей мере в одну стадию, выбранную из группы, состоящей из стадии спекания и стадии дробления.

33. Способ получения порошка монооксида ниобия по приведенному выше пункту 31 или 32, согласно которому активационную обработку монооксида ниобия или соединения монооксида проводят с использованием смеси монооксида ниобия и активатора или соединения монооксида ниобия и активатора.

34. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов от 31 до 33, согласно которому средний размер частиц монооксида ниобия или соединения монооксида ниобия, подвергаемых активационной обработке, составляет от 0,01 мкм до 10 мкм.

35. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов от 31 до 34, согласно которому монооксид ниобия или соединение монооксида ниобия содержит по меньшей мере один элемент, выбранный из группы, состоящей из магния, кальция, стронция, бария, скандия, иттрия, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, титана, циркония, гафния, ванадия, тантала, молибдена, вольфрама, марганца, рения, рутения, осмия, родия, иридия, палладия, платины, серебра, золота, цинка, кадмия, ртути, бора, алюминия, галлия, индия, таллия, углерода, кремния, германия, олова, свинца, азота, фосфора, мышьяка, сурьмы, висмута, серы, селена и теллура количестве от 50 до 200000 ч. на млн.

36. Способ получения порошка монооксида ниобия по приведенному выше пункту 35, согласно которому элемент, иной, чем ниобий, содержащийся в монооксиде ниобия или соединении монооксида ниобия, образует с ниобием смешанный оксид.

37. Способ получения порошка монооксида ниобия по приведенному выше пункту 33, согласно которому смесь, содержащую монооксид ниобия и активатор или соединение монооксида ниобия и активатор, получают посредством их смешения с использованием растворителя.

38. Способ получения порошка монооксида ниобия по приведенному выше пункту 37, согласно которому растворитель представляет собой по меньшей мере один растворитель, выбранный из группы, состоящей из воды, спиртов, простых эфиров, целлозольвов, кетонов, алифатических углеводородов, ароматических углеводородов и галогенированных углеводородов.

39. Способ получения порошка монооксида ниобия по приведенному выше пункту 33, согласно которому активатор используют в количестве от 1 до 40 мас.%, в расчете на суммарное количество монооксида ниобия или соединения монооксида ниобия.

40. Способ получения порошка монооксида ниобия по приведенному выше пункту 33 или 39, согласно которому средний размер частиц активатора составляет от 0,01 мкм до 500 мкм.

41. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов 33, 37, 39 или 40, согласно которому активатор характеризуется наличием множество максимумов распределения размеров частиц.

42. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов 33, 37, 39-41 согласно которому активатор представляет собой вещество, которое удаляют в виде газа при 2000°С или менее.

43. Способ получения порошка монооксида ниобия по приведенному выше пункту 42, согласно которому активатор представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из нафталина, антрацена, хинона, камфоры, полиакриловой кислоты, полимера сложного эфира акриловой кислоты, полиакриламида, полиметакриловой кислоты, полимера сложного эфира метакриловой кислоты, полиметакриламида, поливинилового спирта, NH4Cl, ZnO, WO2, SnO2 и MnO3.

44. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов 33, 37, 39-41, согласно которому активатор представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из водорастворимого вещества, вещества, растворимого в органическом растворителе, вещества, растворимого в растворе кислоты, вещества, растворимого в растворе щелочи, вещества, образующего комплекс, обеспечивающий растворимость вещества в воде, органическом растворителе, растворе кислоты или щелочном растворе, и вещества, которое становится растворимым в воде, органическом растворителе, растворе кислоты или щелочном растворе при температуре 2000°С или менее.

45. Способ получения порошка монооксида ниобия по приведенному выше пункту 44, согласно которому активатор представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из соединений металла с карбоновой кислотой, серной кислотой, сернистой кислотой, галогеном, пергалогенной кислотой, гипогалогенной кислотой, азотной кислотой, азотистой кислотой, фосфорной кислотой, уксусной кислотой, щавелевой кислотой или борной кислотой, металлов, гидроксидов металлов и оксидов металлов.

46. Способ получения порошка монооксида ниобия по приведенному выше пункту 45, согласно которому активатор представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из карбоната металла, гидрокарбоната металла, гидроксида металла и оксида металла.

47. Способ получения порошка монооксида ниобия по приведенному выше пункту 46, согласно которому активатор представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из карбоната металла, гидрокарбоната металла, гидроксида металла и оксида металла и имеет температуру плавления выше, чем температура на стадии спекания.

48. Способ получения порошка монооксида ниобия по приведенному выше пункту 44, согласно которому активатор представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из лития, натрия, калия, рубидия, цезия, франция, бериллия, магния, кальция, стронция, бария, радия, скандия, иттрия, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, титана, циркония, гафния, ванадия, ниобия, тантала, молибдена, вольфрама, марганца, рения, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, серебра, золота, цинка, кадмия, бора, алюминия, галлия, индия, таллия, углерода, кремния, германия, олова, свинца, мышьяка, сурьмы, висмута, селена, теллура, полония и их соединений.

49. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов от 31 до 33, согласно которому активационная обработка представляет собой обработку, при которой удаляют активатор посредством нагревания и/или при пониженном давлении до или во время стадии спекания.

50. Способ получения порошка монооксида ниобия по любому из приведенных выше пунктов от 31 до 33, согласно которому активационная обработка представляет собой обработку, при которой удаляют компонент-активатор посредством контактирования растворителя со спеченным или дробленым продуктом после стадии спекания и во время или после стадии дробления.

51. Способ получения порошка монооксида ниобия по приведенному выше пункту 50, согласно которому растворитель представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из воды, органического растворителя, раствора кислоты или щелочного раствора и раствора, содержащего лиганд для образования растворимого комплекса.

52. Способ получения порошка монооксида ниобия по приведенному выше пункту 51, согласно которому раствор кислоты представляет собой раствор по меньшей мере одного вещества, выбранного из группы, включающей азотную кислоту, серную кислоту, фтороводородную кислоту и хлороводородную кислоту.

53. Способ получения порошка монооксида ниобия по приведенному выше пункту 51, согласно которому щелочной раствор содержит по меньшей мере одно вещество, выбранное из группы, состоящей из гидроксида щелочного металла и аммиака.

54. Способ получения порошка монооксида ниобия по пункту 51, согласно которому лиганд представляет собой по меньшей мере одно вещество, выбранное из группы, состоящей из аммиака, глицина и этилендиаминтетрауксусной кислоты.

55. Способ получения азотсодержащего порошка монооксида ниобия, включающий обработку порошка монооксида ниобия по любому из приведенных выше пунктов от 1 до 10 с использованием по меньшей мере одного способа, выбранного из группы, состоящей из жидкофазного азотирования, ионного азотирования и газофазного азотирования.

56. Способ получения углеродсодержащего порошка монооксида ниобия, включающий обработку порошка монооксида ниобия по любому из приведенных выше пунктов от 1 до 10 с использованием по меньшей мере одного способа, выбранного из группы, состоящей из твердофазной карбонизации и жидкофазной карбонизации.

57. Способ получения борсодержащего порошка монооксида ниобия, включающий обработку порошка монооксида ниобия по любому из приведенных выше пунктов от 1 до 10 с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазного борирования и твердофазного борирования.

58. Способ получения серасодержащего порошка монооксида ниобия, включающий обработку порошка монооксида ниобия по любому из приведенных выше пунктов от 1 до 10 с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазного сульфидирования, ионного сульфидирования и твердофазного сульфидирования.

59. Порошок монооксида ниобия, полученный способом по любому из приведенных выше пунктов от 31 до 58.

60. Способ получения спеченного материала на основе монооксида ниобия, при осуществлении которого используют порошок монооксида ниобия согласно любому из приведенных выше пунктов от 1 до 10 и 59.

61. Способ изготовления конденсатора, включающего один электрод, изготовленный с использованием спеченного материала на основе монооксида ниобия, диэлектрический материал, сформированный на поверхности указанного спеченного материала, и противоэлектрод, расположенный на указанном диэлектрическом материале, согласно которому спеченный материал на основе монооксида ниобия получают посредством спекания порошка монооксида ниобия согласно любому из приведенных выше пунктов от 1 до 10 и 59.

62. Способ изготовления конденсатора по приведенному выше пункту 61, согласно которому диэлектрический материал формируют посредством электролитического окисления.

63. Способ изготовления конденсатора, включающего один электрод, выполненный с использованием спеченного материала на основе монооксида ниобия, диэлектрический материал, сформированный на поверхности спеченного материала, и противоэлектрод, расположенный на диэлектрическом материале, согласно которому используют спеченный материал на основе монооксида ниобия согласно любому из приведенных выше пунктов от 11 до 20.

64. Электронная схема, изготовленная с использованием конденсатора согласно любому из приведенных выше пунктов от 21 до 30.

65. Электронное устройство, изготовленное с использованием конденсатора согласно любому из приведенных выше пунктов от 21 до 30.

Способ осуществления изобретения

Ниже описаны конденсатор, обладающий большой емкостью, низким эквивалентным последовательным сопротивлением (ЭПС), хорошими характеристиками тока утечки и прекрасной влагостойкостью, спеченный материал на основе монооксида ниобия, который обеспечивает такие свойства и приводит к достижению высокого коэффициента реализации емкости, порошок монооксида ниобия, являющийся предпочтительным в качестве исходного вещества для такого спеченного материала, обладающий хорошей текучестью и пригодный для осуществления непрерывного формования, и способы изготовления конденсатора, спеченного ниобиевого материала и ниобиевого порошка.

Согласно настоящему изобретению порошок монооксида ниобия для изготовления конденсаторов (иногда просто указываемый как «порошок монооксида ниобия»), обладающий насыпной плотностью от 0,5 до 2,5 г/мл, используют в качестве порошка монооксида ниобия, который подходит для изготовления конденсаторов с описанными выше свойствами и позволяет повысить производительность изготовления конденсаторов.

Термин «порошок монооксида ниобия для конденсаторов» при использовании в настоящем описании означает порошок монооксида ниобия, который в основном состоит из NbOx, где значение х равно от 0,8 до 1,2, и который может быть использован для изготовления конденсаторов.

Что касается оксида ниобия, то известны три его разновидности, которые представляют собой монооксид ниобия, диоксид ниобия и пентаоксид ниобия.

В случае оксида ниобия, для которого значение х составляет от 0 до 1, металлический ниобий и монооксид ниобия присутствуют совместно. Поскольку металлический ниобий легче подвергается спеканию, чем монооксид ниобия, в том случае, когда присутствует большое количество металлического ниобия, становится сложным получить спеченный материал с большой удельной площадью поверхности, и это приводит к снижению емкости конденсатора.

В случае оксида ниобия, для которого значение х составляет от 1 до 2, монооксид ниобия и диоксид ниобия присутствуют совместно. Диоксид ниобия является непроводящим материалом, в то время как монооксид ниобия обладает электропроводимостью. В том случае, когда диоксид ниобия присутствует в значительном количестве, это становится неблагоприятным для формирования диэлектрического материала посредством электролитического окисления.

С учетом этого интервал, в котором находится значение х, предпочтительно составляет от 0,8 до 1,2, более предпочтительно от 0,9 до 1,1 и еще более предпочтительно от 0,95 до 1,05.

Порошок монооксида ниобия может содержать по меньшей мере один компонент, способный образовывать смешанный оксид с ниобием, или компонент, иной, чем ниобий, такой как азот, фосфор, сурьма, сера, селен и теллур. В том случае, когда в порошке монооксида ниобия содержится компонент, иной, чем ниобий, это позволяет варьировать спекаемость и улучшать свойства конденсатора. Такие элементы, иные, чем ниобий, включают магний, кальций, стронций, барий, скандий, иттрий, лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, титан, цирконий, гафний, ванадий, тантал, молибден, вольфрам, марганец, рений, рутений, осмий, родий, иридий, палладий, платину, серебро, золото, цинк, кадмий, ртуть, бор, алюминий, галлий, индий, таллий, углерод, кремний, германий, олово, свинец, азот, фосфор, мышьяк, сурьму, висмут, серу, селен и теллур.

Например, спеченный материал для изготовления конденсаторов может быть получен посредством формования и спекания порошка монооксида ниобия с использованием следующих методов.

Порошок монооксида ниобия для конденсаторов добавляют к раствору, полученному при растворении связующего, которое описано ниже, в органическом растворителе, например, таком как толуол или метанол, и тщательно смешивают с использованием встряхивающего смесителя или смесителя V-типа. Затем органический растворитель отгоняют при пониженном давлении с использованием сушильного аппарата, такого как конический сушильный аппарат, для того, чтобы получить комбинированный порошок монооксида ниобия, содержащий связующее. Полученный комбинированный порошок загружают в загрузочный бункер автоматического устройства для формования, взвешивают при протекании порошка через впускную трубу из загрузочного бункера в автоматическое устройство для формования, что вызывает самопроизвольное падение металлического пресса и запрессовывание со свинцовой проволокой. После удаления связующего такое сформованное изделие спекают при температуре от 500 до 2000°С при пониженном давлении для того, чтобы получить спеченный материал на основе монооксида ниобия.

Спеченный ниобиевый материал на основе монооксида ниобия подвергают электрохимической обработке, например, в растворителе-электролите, таком как фосфорная кислота и адипиновая кислота, при концентрации приблизительно 0,1 мас.% при температуре от 30 до 90°С при напряжении от 20 до 60 В в течение от 1 часа до 30 часов с формированием при этом диэлектрического слоя, включающего, в основном, пентаоксид диниобия. Слой твердого электролита, например, такого как диоксид марганца, диоксид свинца, проводящий полимер и слой графита и слой серебряной пасты формируют на диэлектрическом слое. После того как катодный вывод связан посредством отверждения или подобного метода, все заливают смолой, получая при этом конденсатор с твердым электролитом.

В том случае, если используют комбинированный порошок, не обладающий подходящей текучестью или подходящим углом естественного откоса, порошок вытекает из загрузочного бункера в автоматическое устройство для формования неравномерно, и формование изделий нельзя осуществлять стабильно. В частности, поскольку комбинированный порошок транспортируется из загрузочного бункера с использованием такого процесса как вибрация, слишком высокие или слишком низкие насыпная плотность или средний размер частиц комбинированного порошка приводят к большой дисперсии массы сформованных изделий или прочности, или размера спеченного материала, и в некоторых случаях это приводит к образованию сколов и растрескиванию, следствием чего являются неудовлетворительные характеристики тока утечки. Таким образом, насыпная плотность, средний размер частиц, текучесть и угол естественного откоса для комбинированного порошка являются важными факторами, необходимыми для получения спеченного материала и конденсатора, обладающих хорошими характеристиками.

Указанные физические свойства смешанного порошка почти не меняются у порошка до и после смешения со связующим, а определяются физическими свойствами используемого порошка монооксида ниобия для конденсаторов. Соответственно, важными характеристиками используемого комбинированного порошка являются насыпная плотность, средний размер частиц, текучесть и угол естественного откоса. На текучесть и угол естественного откоса порошка монооксида ниобия значительно влияют насыпная плотность или средний размер частиц и, следовательно, насыпная плотность и средний размер частиц становятся важными факторами.

В соответствии с настоящим изобретением для повышения производительности изготовления и увеличения прочности спеченного порошка в сочетании с оптимизацией текучести или угла естественного откоса и достижения при этом эффекта снижения тока утечки насыпная плотность предпочтительно составляет от 0,5 до 2,5 г/мл, более предпочтительно от 0,7 до 1,9 г/мл и еще более предпочтительно от 0,7 до 1,6 г/мл. Средний размер частиц порошка монооксида ниобия, являющегося предметом настоящего изобретения, предпочтительно составляет от 10 до 1000 мкм, более предпочтительно от 50 до 200 мкм.

Для того чтобы ниобиевый порошок обладал способностью самопроизвольно вытекать (падать) из загрузочного бункера в металлическую форму устройства для формования, угол естественного откоса порошка монооксида ниобия, являющегося предметом настоящего изобретения, предпочтительно составляет от 10° до 60°, более предпочтительно от 10° до 50°.

Порошок монооксида ниобия, обладающий описанными выше физическими свойствами, может быть получен исходя из смеси (здесь и далее обозначается как «исходная смесь веществ»), содержащей порошок монооксида ниобия или порошок соединения монооксида ниобия (в дальнейшем указывается как «исходный порошок монооксида ниобия») и активатор (также указываемый как «порообразующее вещество», а также иногда в дальнейшем указывается как «добавка») посредством по меньшей мере осуществления стадии спекания и стадии дробления, при последовательном осуществлении стадий.

При получении ниобиевого порошка, являющегося предметом настоящего изобретения, активатор из исходной смеси веществ удаляют либо на стадии спекания, либо на стадии дробления. Удаление активатора также может быть осуществлено независимо от стадии спекания или стадии дробления.

Произвольным образом могут быть использованы различные способы удаления активатора в соответствии с химическими свойствами активатора. Может быть использован один способ удаления активатора, либо множество таких способов может быть использовано в сочетании.

Примеры способа удаления активатора включают способ выпаривания, способ сублимации или способ термического разложения активатора и удаления его в виде газа, а также способ удаления активатора посредством растворения его в каком-либо растворителе.

В случае удаления активатора в виде газа удаление может быть осуществлено на стадии спекания, или стадия удаления активатора при нагревании и/или при пониженном давлении может быть осуществлена перед спеканием.

В случае удаления активатора посредством растворения его в каком-либо растворителе после спекания исходной смеси веществ, или в процессе дробления, или после дробления растворитель, который описан ниже, приводят в контакт со спеченным материалом или дробленым продуктом, растворяя и удаляя при этом активатор.

Операции азотирования, борирования, карбонизации или сульфидирования части порошка монооксида ниобия могут быть осуществлены, исходя из исходной смеси веществ, на любой стадии способа получения порошка монооксида ниобия, являющегося предметом настоящего изобретения.

Способ получения порошка монооксида ниобия согласно настоящему изобретению подробно описан ниже.

Исходное вещество - порошок монооксида ниобия может представлять собой по меньшей мере один порошок, выбранный из монооксида ниобия (NbOx, (где значение х равно от 0,8 до 1,2)), монооксида ниобия, содержащего по меньшей мере один элемент, иной, чем ниобий, выбранный из группы, состоящей из магния, кальция, стронция, бария, скандия, иттрия, лантана, церия, празеодима, неодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, титана, циркония, гафния, ванадия, тантала, молибдена, вольфрама, марганца, рения, рутения, осмия, родия, иридия, палладия, платины, серебра, золота, цинка, кадмия, ртути, бора, алюминия, галлия, индия, таллия, углерода, кремния, германия, олова, свинца, азота, фосфора, мышьяка, сурьмы, висмута, серы, селена и теллура и их смешанных оксидов. Часть этого порошка может быть подвергнута азотированию, сульфидированию, карбонизации или борированию.

Средний размер частиц исходного порошка монооксида ниобия, используемого в соответствии с настоящим изобретением, предпочтительно составляет от 0,01 до 10 мкм, более предпочтительно от 0,02 до 5 мкм, еще более предпочтительно от 0,05 до 2 мкм.

Принимая во внимание способность к спеканию и улучшение электрических свойств получаемого конденсатора, количество других элементов предпочтительно составляет от 50 мас.ч. на млн. до 500000 мас.ч. на млн., более предпочтительно от 50 до 200000 мас.ч. на млн.

Примеры осуществления способа получения монооксида ниобия, используемого в качестве исходного вещества - порошка монооксида ниобия, включают способ восстановления пентаоксида диниобия с использованием металла, обладающего восстановительной активностью, такого как кальций и магний, способ восстановления порошка диоксида ниобия при нагревании в токе водорода и способ нагревания смеси порошка металлического ниобия и порошка диоксида ниобия в атмосфере аргона.

Примеры осуществления способа получения монооксида ниобия, используемого в качестве исходного вещества - порошка монооксида ниобия, включают способ восстановления смешанного оксида ниобия с другими элементами, смеси пентаоксида ниобия и оксида других элементов или оксида диоксида ниобия и других элементов посредством нагревания в токе водорода или при использовании металла, обладающего восстановительной активностью, такого как кальций и магний, иттрий, лантан, церий, самарий и смеси металлов, способ окисления сплава ниобия и других элементов на воздухе, способ нагревания смеси порошка монооксида ниобия и соединения других элементов и способ взаимодействия других элементов в виде газа, жидкости или твердого вещества с монооксидом ниобия. Размер частиц получаемого порошка может быть отрегулирован с использованием общепринятых методов измельчения в порошок.

Например, способы получения порошка монооксида ниобия, содержащего бор в качестве иного элемента, включают способ смешения борированного ниобиевого порошка и порошка монооксида ниобия и нагревания полученной смеси, способ нагревания борированного ниобиевого порошка на воздухе и способ взаимодействия газообразного бора и монооксида ниобия при нагревании.

Активатор представляет собой вещество, которое может быть удалено на любой стадии процесса получения порошка монооксида ниобия, являющегося предметом настоящего изобретения, из исходной смеси веществ. В ниобиевом порошке, являющемся предметом настоящего изобретения, поры обычно формируются в той части, откуда удаляют активатор.

Активатор представляет собой вещество, которое может быть удалено на любой стадии способа получения ниобиевого порошка согласно настоящему изобретению из исходной смеси веществ. В ниобиевом порошке, являющемся предметом настоящего изобретения, поры обычно формируются в той части, из которой удаляют активатор.

Размер частиц активатора влияет на диаметр пор порошка монооксида ниобия, являющегося предметом настоящего изобретения, диаметр пор порошка монооксида ниобия влияет на диаметр пор спеченного материала из порошка монооксида ниобия, и диаметр пор спеченного ниобиевого материала оказывает влияние на емкость конденсатора и импрегнирующую способность катодного агента на стадии изготовления конденсатора.

Импрегнирующая способность катодного агента имеет большое значение при получении конденсатора с большой емкостью, а также с низкой характеристикой ЭПС. Поскольку спеченный материал на основе монооксида ниобия получают посредством формования порошка монооксида ниобия под давлением, диаметр пор спеченного материала, естественно, меньше, чем диаметр пор порошка монооксида ниобия. Принимая во внимание сложность введения катодного агента в спеченный материал, полученный из порошка монооксида ниобия с небольшим диаметром пор, средний диаметр пор порошка монооксида ниобия предпочтительно составляет 0,5 мкм и более и более предпочтительно 1 мкм или более.

Средний диаметр пор указанного порошка монооксида ниобия предпочтительно составляет от 0,01 до 500 мкм, более предпочтительно от 0,03 до 300 мкм, еще более предпочтительно от 0,1 до 200 мкм. Для того чтобы диаметр пор находился в этом интервале, средний размер частиц активатора предпочтительно составляет от 0,01 до 500 мкм, более предпочтительно от 0,03 мкм до 300 мкм, еще более предпочтительно от 0,1 до 200 мкм.

Средний диаметр пор порошка монооксида ниобия наиболее предпочтительно составляет от 0,5 до 100 мкм, а средний размер частиц активатора наиболее предпочтительно составляет от 0,5 до 100 мкм.

Диаметр пор может быть снижен при использовании активатора, имеющего малый размер частиц, и диаметр пор может быть повышен при использовании активатора, имеющего большой размер частиц.

Распределение диаметра пор может быть отрегулировано посредством регулирования распределения размеров частиц активатора.

Для того чтобы получить конденсатор, обладающий достаточно высокой емкостью, при изготовлении которого не возникают проблемы, связанные с импрегнирующей способностью катодного агента, предпочтительно в спеченном материале на основе монооксида ниобия подходящим образом, в соответствии с физическими свойствами катодного агента, обеспечивать наличие пор, достаточно небольших для того, чтобы достичь нужную емкость, и достаточно больших для того, чтобы обеспечить удовлетворительное импрегнирование катодным агентом.

Для того чтобы регулировать распределение диаметра пор порошка монооксида ниобия или спеченного материала на основе монооксида ниобия, например, для того, чтобы можно было получить порошок монооксида ниобия, в распределении диаметров пор которого имеется два или более максимума, может быть использован активатор (порошок) с распределением размеров частиц, в котором имеется два или более максимума. При спекании такого порошка монооксида ниобия может быть получен спеченный материал на основе монооксида ниобия, в распределении диаметров пор которого имеется два или более максимума эквивалентного диаметра пор. В этом случае максимум диаметров пор предпочтительно находится в интервале от 0,01 до 500 мкм, более предпочтительно от 0,03 до 300 мкм, еще более предпочтительно от 0,1 до 200 мкм, особенно предпочтительно от 0,1 до 30 мкм и наиболее предпочтительно от 0,2 до 3 мкм.

Порошок монооксида ниобия для получения такого спеченного материала на основе монооксида ниобия, как указано выше, имеет два или более максимума в распределении размеров частиц. Какой-либо из двух или более максимумов соответствует, предпочтительно, 0,5 мкм и более. Например, для того, чтобы получить спеченный материал на основе монооксида ниобия, у которого имеется два максимума в распределении размеров частиц при 0,7 и при 3 мкм, может быть подобран порошок монооксида ниобия с двумя максимумами, при приблизительно 1,5 и при приблизительно 25 мкм. Для того чтобы получить порошок монооксида ниобия, имеющий поры небольшого диаметра 1,5 мкм и поры большого диаметра 25 мкм, необходимо, соответственно, использовать активатор со средним диаметром пор 1,5 мкм и 25 мкм. Как правило, в том случае, когда в порошке монооксида ниобия имеются поры небольшого диаметра и поры большого диаметра, поры большего диаметра при формовании под давлением уменьшаются. Следовательно, максимум для большего по величине диаметра предпочтительно составляет 20 мкм или более. Также предпочтительно, если 30 объемных % или более от всего объема пор имеют диаметр пор 20 мкм или более и более предпочтительно 40 объемных % или более.

Активатор, в распределении размеров частиц которого имеется два или более максимума, может быть получен, например, посредством смешения двух или более активаторов, имеющих различные максимумы в распределении размеров частиц.

Примеры веществ, используемых в качестве активатора, включают вещество, которое превращается в газ при температуре спекания или ниже, и вещество, которое растворимо в каком-либо растворителе по меньшей мере после спекания.

Примеры веществ, которые превращаются в газ при температуре спекания или ниже, включают вещества, которые превращаются в газ посредством испарения, сублимации или термического разложения. Предпочтительны недорогие вещества, способные легко превращаться в газ даже при низкой температуре, не оставляя при этом остатка. Примеры таких веществ включают ароматические соединения, такие как нафталин, антрацен и хинон, камфору, NH4Cl, ZnO, WO2, SnO2 и MnO3 и органические полимеры.

Примеры органических полимеров включают полиакриловую кислоту, полимер сложного эфира акриловой кислоты, полиакриламид, полиметакриловую кислоту, полимер сложного эфира метакриловой кислоты, полиметакриламид и поливиниловый спирт.

Вещество, которое растворимо в каком-либо растворителе по меньшей мере после спекания, представляет собой такое вещество как остаток активатора или продукт термического разложения активатора, растворимый в каком-либо растворителе. Вещество, способное легко растворяться в растворителе, который описан далее, после спекания или в процессе размалывания, или после размалывания, является особенно предпочтительным. Такое вещество может быть выбрано из многих веществ в соответствии с сочетанием с растворителем.

Примеры таких соединений включают соединения металла с карбоновой кислотой, серной кислотой, сернистой кислотой, галогеном, пергалогенной кислотой, гипогалогенной кислотой, азотной кислотой, азотистой кислотой, фосфорной кислотой, уксусной кислотой, щавелевой кислотой или борной кислотой и оксиды металлов, гидроксиды металлов и металлы.

Среди указанных соединений предпочтительными являются соединения, которым присуща хорошая растворимость в таких растворителях как растворы кислоты, щелочи или аммонийной соли, которые описаны ниже. Примеры таких соединений включают соединения, содержащие по меньшей мере один элемент, выбранный из группы, состоящей из лития, натрия, калия, рубидия, цезия, франция, бериллия, магния, кальция, стронция, бария, радия, скандия, иттрия, церия, неодима, эрбия, титана, циркония, гафния, ванадия, ниобия, тантала, молибдена, вольфрама, марганца, рения, рутения, осмия, кобальта, родия, иридия, никеля, палладия, платины, серебра, золота, цинка, кадмия, алюминия, галлия, индия, таллия, германия, олова, свинца, сурьмы, висмута, селена, теллура, полония, бора, кремния и мышьяка. Среди этих соединений предпочтительными являются соли металлов и более предпочтительными являются, например, оксид бария, нитрат марганца (II) и карбонат кальция.

Указанные активаторы могут быть использованы по отдельности или в сочетании двух или более активаторов.

Для того, чтобы эффективно сформировать определенный размер пор, в качестве вещества-активатора предпочтительным является вещество, которое при температуре спекания находится в твердом состоянии.

Причина этого заключается в том, что активатор, который находится в твердом состоянии, препятствует излишней агломерации первоначального порошка монооксида ниобия и делает возможным сплавление порошка монооксида ниобия только в точке контакта частиц порошка друг с другом. Если активатор при температуре спекания находится в виде жидкости или газа, то это окажет незначительное влияние на блокирование такой агломерации и может привести к формированию пор меньшего размера, чем необходимо. Следовательно, диаметр пор становится более стабильным в том случае, если активатор включает вещество с более высокой температурой плавления, например, такое как оксид бария, карбонат кальция, оксид алюминия и оксид магния, по сравнению с активатором, который включает вещество с более низкой температурой плавления, например, такое как металлический цинк, металлическое олово и оксид сурьмы.

В том случае, если активатор добавляют в небольшом количестве, насыпная плотность и угол естественного откоса становятся больше, в то время как если активатор добавляют в значительном количестве, насыпная плотность становится небольшой, и на стадии спекания увеличивается количество закрытых пор. Для того, чтобы получить угол естественного откоса, равный 60° или менее, и насыпную плотность от 0,5 до 2,5 г/мл, без проблемы возникновения закрытых пор на стадии спекания, количество добавляемого активатора, как правило, составляет от 1 до 40 мас.% или менее (если не указано иное, здесь и далее мас.% указываются просто как %), предпочтительно составляет от 5 до 25%, более предпочтительно от 10 до 20%, в расчете на исходное вещество - монооксид ниобия, хотя эти величины варьируются в зависимости от среднего размера частиц активатора.

Смесь исходных веществ может быть получена при смешении активатора и исходного вещества - монооксида ниобия, каждый из которых находится в порошкообразной форме, без использования растворителя, или посредством смешения активатора и исходного вещества - монооксида ниобия с использованием подходящего растворителя и высушивания смеси.

Примеры растворителей, которые могут быть использованы, включают воду, спирты, простые эфиры, целлозольвы, кетоны, алифатические углеводороды, ароматические углеводороды и галогенированные углеводороды.

Смешение может быть осуществлено с использованием смесителя. В качестве смесителя без каких-либо проблем могут быть использованы обычные аппараты, такие как встряхивающий смеситель, смеситель V-типа или смеситель Наутера. Температура смешения ограничивается температурой кипения и температурой замерзания растворителя, но как правило, составляет от -50°С до 120°С, предпочтительно от -50°С до 50°С, более предпочтительно от -10°С до 30°С. Время, затрачиваемое на смешение, практически не ограничено, до такой степени, что затрачиваемое время составляет 10 минут или более, однако смешение, как правило, осуществляют в течение от 1 до 6 часов.

В случае использования растворителя полученную смесь высушивают при температуре ниже, чем 80°С, предпочтительно ниже, чем 50°С, используя конический аппарат для высушивания или сушильную камеру.

В том случае, когда активатор превращается в газ при температуре спекания или ниже, активатор может быть удален при спекании, однако стадия превращения активатора в газ и его удаления перед спеканием может быть осуществлена независимо посредством регулировки условий, таких как температура, давление и период времени, таким образом, чтобы указанные условия способствовали удалению активатора в соответствии с его химическими свойствами. В этом случае активатор испаряют, например, при температуре от 100°С до 800°С при пониженном давлении в течение нескольких часов.

Стадию спекания осуществляют при температуре от 500°С до 2000°С, предпочтительно от 800°С до 1500°С, более предпочтительно от 1000°С до 1400°С, при пониженном давлении или в восстановительной атмосфере, такой как атмосфера аргона. После завершения спекания продукт спекания предпочтительно охлаждают до тех пор, пока температура монооксида ниобия (иногда просто указываемая как «температура продукта») не станет 30°С или менее, постепенно добавляют инертный газ, такой как азот или аргон, содержащий от 0,01 об.% до 10 об.%, предпочтительно от 0,1 об.% до 1 об.%, кислорода таким образом, чтобы температура продукта не превышала 30°С, и после выдерживания в течение 8 часов или более спеченный продукт вынимают, получая при этом спеченную массу.

На стадии дробления спеченную массу дробят до частиц подходящего размера, используя установку для дробления, например, такую как вальцовая дробилка.

В том случае, когда активатор растворим в каком-либо растворителе по меньшей мере после стадии спекания, подходящий растворитель приводят в контакт со спеченной массой или дробленым порошком, после спекания или до спекания, во время дробления или после дробления или при осуществлении некоторых из этих стадий, при этом компонент-активатор растворяют и удаляют. Принимая во внимание простоту удаления, компонент-активатор предпочтительно растворять и удалять из дробленого порошка после дробления.

Растворитель, используемый для этого, предпочтительно представляет собой растворитель, в котором активатор, который необходимо подвергнуть растворению, обладает достаточно хорошей растворимостью. Предпочтительным является растворитель, который недорог и не остается в продукте. Например, в случае водорастворимого активатора может быть использована вода; в случае активатора, растворимого в органическом растворителе, может быть использован органический растворитель, такой как метилизобутилкетон, этанол или диметилсульфоксид (ДМСО); в случае активатора, растворимого в кислотах, может быть использован раствор кислоты, такой как азотная кислота, серная кислота, фосфорная кислота, борная кислота, угольная кислота, фтороводородная кислота, хлороводородная кислота, бромоводородная кислота, иодоводородная кислота или органическая кислота; в случае активатора, растворимого в щелочах, может быть использован щелочной раствор, такой как раствор гидроксида щелочного металла, гидроксида щелочноземельного металла или аммония; в том случае, когда активатор образует растворимый комплекс, может быть использован раствор амина, такого как аммиак или этилендиамин, раствор аминокислоты, такой как глицин, раствор полифосфорной кислоты, такой как триполифосфат натрия, раствор краун-эфира, раствор тиосульфата, такого как тиосульфат натрия, или раствор комплексообразующего агента, такого как этилендиаминтетрауксусная кислота, которая становится лигандом комплекса.

Также подходящим образом могут быть использованы раствор соли аммония, такой как хлорид аммония, нитрат аммония и сульфат аммония, катионообменная смола и анионообменная смола. Предпочтительно растворять и удалять активатор при невысокой температуре, предпочтительно 50°С или ниже, более предпочтительно от -10°С до 40°С и еще более предпочтительно от 0°С до 30°С. Также предпочтительно выбирать такой метод, который приводит к выделению незначительного количества теплоты при растворении и удалении. Например, в том случае, когда в качестве активатора используют оксид металла или металл, растворение и удаление с использованием кислоты приводит к выделению значительной теплоты нейтрализации, и температура может подняться слишком высоко. Таким образом, может быть выбран способ, который приводит к незначительному выделению тепла, например, такой как растворение в воде и в органическом растворителе, образование растворимого комплекса, как при использовании растворителя - соли нитрата аммония и этилендиаминтетраацетата, и такой способ, как растворение в растворителе, содержащем ионообменную смолу.

Конкретные примеры сочетания активатора и растворителя включают оксид бария и воду, оксалат кальция и хлороводородную кислоту, оксид алюминия и водный раствор гидроксида натрия, оксид гафния и метилизобутилкетон, карбонат магния и водный раствор четырехнатриевой соли этилендиаминтетраацетата.

После растворения и удаления активатора остаток тщательно промывают и высушивают. Например, в том случае, когда оксид бария удаляют, используя воду, остаток тщательно промывают, используя очищенный ионообменом раствор, до тех пор, пока электропроводимость промывочного раствора не снизится до 5 мкСм/см или менее. Затем продукт высушивают при температуре 50°С или менее при пониженном давлении. В этом случае количество остаточного активатора или компонента растворителя обычно составляет 100 мас.ч. на млн. или менее, хотя эта величина варьируется в зависимости от условий промывки.

Для того чтобы повысить способность к спеканию, полученный таким образом порошок монооксида ниобия, спеченная масса и исходное вещество - порошок монооксида могут быть подвергнуты частичному азотированию, борированию, карбонизации или сульфидированию или множеству таких обработок.

Порошок монооксида ниобия, являющийся предметом настоящего изобретения, может содержать полученный нитрид, борид, карбид и сульфид монооксида ниобия или различные комбинации таких веществ. Суммарное содержание соответствующих элементов - азота, бора, углерода и серы - варьируется в зависимости от формы ниобиевого порошка, однако это количество составляет от 0 до 200000 мас.ч. на млн., предпочтительно от 50 до 100000 мас.ч. на млн., более предпочтительно от 200 до 20000 мас.ч. на млн. Если суммарное содержание превышает 200000 мас.ч. на млн., ухудшаются характеристики емкости, и изготовленный конденсатор не пригоден для использования в качестве конденсатора.

Азотирование порошка монооксида ниобия может быть осуществлено посредством любого из следующих методов: жидкофазного азотирования, ионного азотирования и газофазного азотирования или при комбинировании этих способов. Среди этих способов газофазное азотирование в атмосфере газообразного азота является предпочтительным, поскольку аппаратура для этого довольно проста, и способ легко осуществим. Например, газофазное азотирование в атмосфере газообразного азота может быть достигнуто посредством выдержки вышеуказанного порошка монооксида ниобия в атмосфере газообразного азота. При азотировании температура газообразной среды составляет 2000°С или менее, а время выдержки составляет 100 часов или менее, при этом может быть получен порошок монооксида ниобия с необходимой степенью азотирования. Продолжительность обработки может быть сокращена посредством проведения обработки при более высокой температуре.

Борирование порошка монооксида ниобия может быть осуществлено либо посредством газофазного борирования, либо посредством твердофазного борирования. Например, порошок монооксида ниобия может быть подвергнут борированию при выдержке его с источником бора, таким гранулы бора или галогенид бора (например, трифторбор), при 2000°С или менее в течение от 1 минуты до 100 часов при пониженном давлении.

Карбонизация порошка монооксида ниобия может быть осуществлена посредством любого из следующих методов: газофазной карбонизации, твердофазной карбонизации и жидкофазной карбонизации. Например, ниобиевый порошок может быть подвергнут карбонизации при выдержке его с источником углерода, таким как углеродный материал или органическое вещество, содержащее углерод (например, таким как метан), при 2000°С или менее в течение от 1 минуты до 100 часов при пониженном давлении.

Сульфидирование ниобиевого порошка может быть осуществлено посредством любого из следующих методов: газофазного сульфидирования, ионного сульфидирования и твердофазного сульфидирования. Например, газофазное сульфидирование в атмосфере серного газа может быть проведено посредством выдержки ниобиевого порошка в атмосфере для сульфидирования. При температуре среды для проведения сульфидирования, равной 2000°С или менее, и времени выдержки от 100 часов или менее, может быть получен ниобиевый порошок - продукт сульфидирования, содержащий серу в необходимом количестве. Продолжительность обработки может быть сокращена при проведении обработки при более высокой температуре.

Удельная поверхность полученного таким образом порошка монооксида ниобия, являющегося предметом настоящего изобретения, которую определяют по изотермам адсорбции методом Браунауэра-Эмета-Теллера (БЭТ-поверхность), составляет от 0,5 до 40 м2/г, предпочтительно от 0,7 до 10 м2/г, более предпочтительно от 0,9 до 2 м2/г.

Порошок монооксида ниобия, являющийся предметом настоящего изобретения, может представлять собой смесь порошков монооксида ниобия, различных по насыпной плотности, размеру частиц, углу естественного откоса, удельной БЭТ-поверхности, распределению диаметров пор и по типу обработки посредством азотирования, борирования, карбонизации или сульфидирования.

Спеченный материал, который является предметом настоящего изобретения и который может быть использован в качестве электрода для конденсаторов, предпочтительно получают, например, посредством спекания описанного выше порошка монооксида ниобия согласно настоящему изобретению. Например, спеченный материал может быть получен посредством формования при прессовании порошка монооксида ниобия в предварительно заданной форме и последующего нагревания при температуре от 500°С до 2000°С, предпочтительно от 800°С до 1500°С, более предпочтительно от 1000°С до 1400°С в течение от 1 минуты до 10 часов при давлении от 10-5 до 102 Па.

В распределении диаметров пор спеченного материала, полученного из порошка монооксида ниобия, являющегося предметом настоящего изобретения, обычно имеется максимум диаметра пор в интервале от 0,01 мкм до 500 мкм.

В результате регулировки прилагаемого давления при формовании до конкретной величины давления спеченный материал может иметь большее число максимумов в распределении диаметров пор, чем порошок монооксида ниобия. Вышеуказанная величина прилагаемого давления варьируется в зависимости от характеристик формования при прессовании, таких как физические свойства порошка монооксида ниобия, размер формуемого изделия, и в зависимости от используемого устройства для прессования, но находится в интервале от величины давления, при котором возможно осуществить формование посредством прессования, до величины давления, при котором поры спеченного материала не являются закрытыми. Предпочтительная величина давления может быть определена предварительными экспериментами для определения соответствующих условий, таких как физические свойства порошка монооксида ниобия, используемого для формования, таким образом, чтобы получить несколько пиков в распределении диаметров пор. Величина прилагаемого давления может контролироваться, например, посредством контроля нагрузки, прикладываемой к формуемому изделию в устройстве для формования.

В распределении диаметров пор спеченного материала предпочтительно содержится по меньшей мере два максимума размера пор таким образом, чтобы сформировались поры, достаточно небольшие для того, чтобы достичь необходимую емкость, и достаточно крупные для того, чтобы обеспечить удовлетворительное импрегнирование катодным агентом в соответствии с физическими свойствами катодного агента. Из такого спеченного материала, имеющего несколько пиков в распределении диаметров пор, может быть получен конденсатор, который возможно успешно импрегнировать при формировании противоэлектрода и который имеет высокую степень реализации емкости.

В том случае, когда в распределении диаметров пор имеется большое число максимумов, и максимумы двух пиков с наибольшей относительной интенсивностью находятся в интервале от 0,2 мкм до 0,7 мкм и в интервале от 0,7 мкм до 3,0 мкм соответственно, предпочтительно в интервале от 0,2 мкм до 0,7 мкм и от 0,9 мкм до 3 мкм соответственно, конденсатор, изготовленный из такого спеченного материала, может иметь хорошую влагостойкость. Конденсатор может обладать лучшей влагостойкостью, если в распределении диаметров пор максимум с наибольшей относительной интенсивностью содержится в области больших диаметров, чем максимум, обладающий следующей по величине относительной интенсивностью.

Удельная поверхность полученного таким образом материала, как правило, составляет от 0,2 м2/г до 7 м2/г.

Обычно, чем больше объем спеченного материала, тем труднее осуществить его импрегнирование противоэлектродом. Например, в том случае, когда спеченный материал имеет объем 10 мм или более, спеченный материал, являющийся предметом настоящего изобретения и имеющий большое число максимумов в распределении диаметров пор, может быть использован особенно эффективно.

Спеченный материал, являющийся предметом настоящего изобретения, может быть подвергнут частичному азотированию. Что касается способов азотирования, то могут быть использованы способы, описанные выше для азотирования порошка монооксида ниобия. Также возможно подвергнуть азотированию часть ниобиевого порошка, предназначенного для изготовления спеченного материала, и подвергнуть азотированию часть спеченного материала, изготовленного из этого порошка монооксида ниобия.

Такой спеченный материал обычно содержит кислород в количестве, составляющем от 0,8 до 1,2 количества ниобия (в мольном соотношении). Кислород, содержащийся в спеченном материале, включает кислород, содержавшийся в порошке монооксида ниобия до спекания, и к этому количеству после спекания добавляется кислород естественного окисления. В спеченном материале, являющемся предметом настоящего изобретения, содержание элементов, за исключением монооксида ниобия, т.е. элемента (элементов), добавляемых к монооксиду ниобия, кислорода и азота, обычно составляет 400 мас.ч. на млн. или менее.

В качестве одного примера, в том случае, когда спеченный материал, являющийся предметом настоящего изобретения, подвергают спеканию при 1400°С, значение CV (произведение величины напряжения при электрохимическом формовании при 80°С в течение 120 минут в 0,1 мас.% водном растворе фосфорной кислоты и величины емкости при 120 Гц) составляет от 40000 до 200000 мкФВ/г.

Описание процесса изготовления устройства-конденсатора приведено ниже.

Например, подготавливают свинцовую проволоку, включающую металл клапанного действия, такой как ниобий или тантал, и имеющую соответствующие объем и длину, и эту свинцовую проволоку как единое целое запрессовывают при прессовании под давлением порошка монооксида ниобия таким образом, что часть свинцовой проволоки находится внутри сформованного изделия, причем свинцовая проволока может выходить из основной части спеченного материала. Или ниобиевый порошок формуют и спекают без использования свинцовой проволоки, и затем отдельно изготовленную свинцовую проволоку присоединяют к нему посредством сварки или подобным образом.

При использовании такого спеченного материала в качестве одного из электродов может быть изготовлен конденсатор посредством размещения диэлектрического вещества между этим электродом и противоэлектродом. Например, конденсатор изготавливают, используя спеченный материал - монооксид ниобия в качестве одного электрода, формируя диэлектрический материал на поверхности спеченного материала (включая внутреннюю поверхность пор) и формируя противоэлектрод на диэлектрическом материале.

Диэлектрический материал, используемый в этом случае для изготовления конденсатора, представляет собой предпочтительно диэлектрический материал, в основном, включающий оксид ниобия, более предпочтительно диэлектрический материал, в основном включающий пентаоксид ниобия. Диэлектрический материал, в основном включающий пентаоксид ниобия, может быть получен, например, посредством электрохимического окисления спеченного материала на основе монооксида ниобия в качестве одного из электродов. Для электрохимического окисления ниобиевого электрода в растворе электролита обычно используют раствор водной протонной кислоты, такой как водный 0,1% раствор фосфорной кислоты, водный раствор серной кислоты, водный 1% раствор уксусной кислоты или водный раствор адипиновой кислоты. В случае получения диэлектрического материала - оксида ниобия посредством электрохимического формирования электрода на основе монооксида ниобия в растворе электролита конденсатор, являющийся предметом настоящего изобретения, по существу, представляет собой конденсатор с электролитом, и электрод на основе монооксида ниобия служит анодом.

В конденсаторе, являющемся предметом настоящего изобретения, выбор противоэлектрода по отношению к спеченному ниобиевому материалу особенно не ограничен, и, например, может быть использован по меньшей мере один материал (соединение), выбранный из растворов электролита, органических полупроводников и неорганических полупроводников, известных из предшествующего уровня техники для алюминиевых конденсаторов с электролитом.

Конкретные примеры раствора электролита включают раствор в смеси диметилформамид-этиленгликоль, в которой растворено 5 мас.% электролита - изобутилтрипропиламмоний тетрафторида бора, раствор в смеси пропиленкарбонат-этиленгликоль, в которой растворено 7 мас.% электролита - тетраэтил аммоний тетрафторид бора.

Конкретные примеры органического полупроводника включают органический полупроводник, включающий тетрамер бензопирролина и хлоранил, органический полупроводник, в основном включающий тетратиотетрацен, органический полупроводник, в основном включающий тетрацианохинодиметан, и электропроводящий полимер, содержащий повторяющееся звено, представленное следующими формулами (1) или (2):

в которых радикалы от R1 до R4 каждый независимо представляют собой моновалентную группу, выбранную из группы, состоящей из атома водорода, линейной или разветвленной, насыщенной или ненасыщенной алкильной, алкокси или алкилзамещенной группы сложного эфира, содержащей от 1 до 10 атомов углерода, атома галогена, нитрогруппы, цианогруппы, первичной, вторичной или третичной аминогруппы, группы CF3, фенильной группы или замещенной фенильной группы; каждая из пар радикалов R1 и R2, R3 и R4 может сочетаться произвольным образом с образованием бивалентной цепи для получения по меньшей мере одной 3-, 4-, 5-, 6- или 7-членной насыщенной или ненасыщенной циклической углеводородной структуры вместе с атомами углерода, замещенными радикалами R1 и R2 или радикалами R3 и R4;

объединенная циклическая цепь может содержать связь с карбонилом, простой эфирной группой, сложноэфирной группой, амидной группой, сульфидной группой, сульфинилом, сульфонилом или имино в произвольном положении; Х представляет собой атом кислорода, атом серы, или атом азота; R5 присутствует только в том случае, когда Х представляет собой атом азота, и независимо представляет собой атом водорода или линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую от 1 до 10 атомов углерода.

В соответствии с настоящим изобретением в формуле (1) или (2) радикалы от R1 до R4 каждый независимо предпочтительно представляют атом водорода или линейную или разветвленную, насыщенную или ненасыщенную алкильную или алкоксигруппу, содержащую от 1 до 6 атомов углерода, и каждая из пар радикалов R1 и R2, R3 и R4 может сочетаться с образованием кольца.

В соответствии с настоящим изобретением электропроводящий полимер, содержащий повторяющееся звено, представленное формулой (1), предпочтительно представляет собой электропроводящий полимер, повторяющееся звено которого представлено следующей формулой (3):

в которой радикалы R6 и R7 каждый независимо представляет атом водорода, линейную или разветвленную, насыщенную или ненасыщенную алкильную группу, содержащую от 1 до 6 атомов углерода, или заместитель, позволяющий образовать по меньшей мере одну 5-, 6- или 7-членную насыщенную циклическую углеводородную структуру, содержащую два кислородных фрагмента, получаемую из алкильных групп, которые сочетаются друг с другом в произвольном положении; циклическая структура включает структуру, содержащую виниленовую связь, которая может быть замещенной, и фениленовую структуру, которая может быть замещенной.

В электропроводящий полимер, имеющий указанную химическую структуру, вводят допант, в качестве допанта могут быть использованы известные допанты, без ограничений.

Конкретные примеры неорганического полупроводника представляют, в основном, неорганический полупроводник, включающий диоксид свинца или диоксид марганца, и неорганический полупроводник, включающий тетраоксид трижелеза. Указанные полупроводники могут быть использованы по отдельности или при сочетании двух из них или более.

Примеры полимера, содержащего повторяющееся звено, которое представлено формулой (1) или (2), включают полианилин, полиоксифенилен, полифениленсульфид, политиофен, полифуран, полипиррол, полиметилпиррол и их замещенные производные и сополимеры. Среди указанных веществ предпочтительными являются полипиррол, политиофен и их замещенные производные (например, поли(3,4-этилендиокситиофен)).

В том случае, когда используемые органические или неорганические полупроводники имеют электропроводность от 10-2 См/см до 103См/см, изготовленный конденсатор имеет меньший импеданс, и его емкость при высоких частотах может быть увеличена.

Слой электропроводящего полимера формируют, например, методом полимеризации способного полимеризоваться соединения, такого как анилин, тиофен, фуран, пиррол, метилпиррол или их замещенные производные, при воздействии окисляющего агента, способного удовлетворительно подвергаться реакции окисления - дегидрирующему двухэлектронному окислению. Примеры осуществления реакции полимеризации способного полимеризоваться соединения (мономера) включают полимеризацию в парообразном состоянии и полимеризацию в растворе. Слой электропроводящего полимера формируют на поверхности спеченного материала из монооксида ниобия, на которой имеется диэлектрический материал. В том случае, когда электропроводящий полимер представляет собой растворимый в органическом растворителе полимер, пригодный для нанесения покрытия из раствора, для того чтобы сформировать слой электропроводящего полимера, используют способ получения полимерного покрытия на поверхности спеченного материала.

Одним из предпочтительных примеров способа изготовления с использованием полимеризации в растворе является способ погружения спеченного материала - монооксида ниобия, на котором имеется слой диэлектрического материала, в раствор, содержащий окисляющий агент (раствор 1), и последующего погружения спеченного материала в раствор, содержащий мономер и допант (раствор 2), при осуществлении при этом полимеризации, для того чтобы сформировать слой электропроводящего полимера на поверхности спеченного материала. Также спеченный материал может быть погружен в раствор 1 после того, как он был погружен в раствор 2. В качестве раствора 2, используемого в соответствии с описанным выше способом, может быть использован раствор мономера, не содержащий допанта. В случае использования допанта допант может находиться в растворе, содержащем окисляющий агент, вместе с ним.