Изобретение относится к танталу в виде частиц и изготовленным из него конденсаторам.

Твердо-электролитические танталовые конденсаторы стали основным фактором, способствующим миниатюризации электронной схемы. Они работают, кроме того, в широком диапазоне температур, обладают хорошим сроком годности при хранении, долговечностью и применимы в суровых условиях окружающей среды.

Такие конденсаторы обычно изготавливают сжиманием танталового порошка в комки и спеканием комка для образования пористого тела. После этого пористое тело подвергают анодной обработке в соответствующем электролите для образования сплошной диэлектрической оксидной пленки на спеченном теле. Поры заполняются электролитом и прикрепляется свинцовая проволока для образования конденсатора.

С целью улучшения удельного емкостного сопротивления (и объемного КПД) размер частиц танталового порошка, применяемого для образования конденсаторов, был уменьшен до минимального. Но в связи с уменьшением размера температура, требуемая для спекания частиц, падала катастрофически. Однако для очистки частиц необходимо повышать температуру частиц достаточно высоко, что в свою очередь ограничивало минимальный размер частиц, которые можно использовать без чрезмерного расплавления их во время высокотемпературной очистки.

Другая проблема, связанная с использованием очень мелких частиц, встречается во время последующей анодизации анодного тела конденсатора. Так как в процессе анодизации анодный металл расходуется в количестве, пропорциональном напряжению анодизации, требования конкретных уровней напряжения обусловливают строгие ограничения размеров частиц, которые можно использовать в конденсаторе. Частицы размером менее критического будут полностью расходоваться процессом анодирования.

Вследствие этого ведется постоянный поиск в этом направлении для частиц с увеличенной площадью поверхности, которые могли бы выдерживать необходимые температуры во время спекания для осветления и очистки без излишнего плавления и потери площадки поверхности, и которые были бы устойчивыми во время процесса анодирования.

Изобретение направлено на танталовые волокна, в частности, предназначенные для использования в конденсаторах. В одном примере выполнения изобретения описываются цилиндрические металлические волокна, имеющие в основном круглое поперечное сечение.

В другом аспекте изобретения описывается связанное тело из металлических волокон, содержащее короткие металлические волокна, хаотично ориентированные в по существу негоризонтальном порядке. Волокна могут быть танталовыми, ниобиевыми или их сплавов. В этом примере выполнения волокна могут иметь (необязательно) по существу круглое поперечное сечение.

В другом аспекте изобретения указанные выше волокна могут быть сформированы по существу в сферические аггломераты волокон, вату или комки.

Способ получения ватного материала конденсатора, содержащего волокна тантала, ниобия или их сплавов, также описывается в настоящем описании. Волокна диспергируются в такой носитель, как вода. Обычно волокна имеют длину до 400 мкм. Воду или другой носитель удаляют фильтрацией, в силу чего образуется вата с хаотично ориентированными волокнами по существу в негоризонтальном пористом порядке, в частности, предназначенная для использования в конденсаторе.

Способ изготовления цилиндрических волокон из тантала, ниобия или их сплавов также описывается здесь. Волокна нагревают до температуры и в течение периода времени, достаточных для образования в основном круглого поперечного сечения.

Описывается также способ изготовления частиц (сферических агломератов) связанного волокнистого тантала, ниобия или их сплавов. Волокна валяют так, чтобы заставить их хаотически ориентироваться в негоризонтальном пористом порядке. Обычно волокна имеют длину до 400 мкм.

Описывается также способ изготовления волокна, содержащего конденсаторный материал. Частицы связанного волокнистого тантала, ниобия или их сплавов прессуют и нагревают для связывания частиц вместе. Волокна хаотически ориентируются по существу в негоризонтальном пористом порядке. Материал конденсатора может также нагреваться с целью очищения волокон и дополнительно нагреваться, чтобы заставить отдельные волокна образовать по существу круглое поперечное сечение.

Конденсаторы, изготовленные названными способами, и частицы проявляют улучшенное удельное емкостное сопротивление (и объемный КПД), которое обусловлено высокой степенью химической очистки в результате высокотемпературной теплообработки. Круглое поперечное сечение дополнительно обеспечивает устойчивую площадь поверхности во время анодирования.

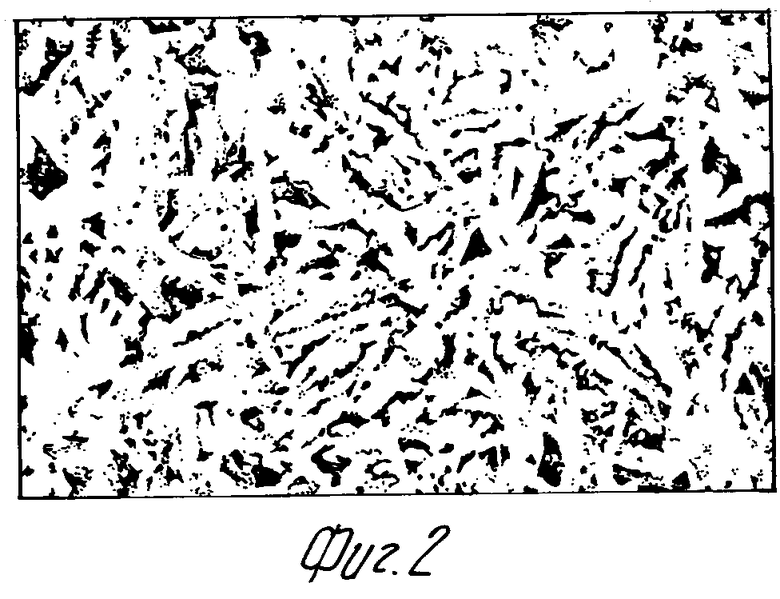

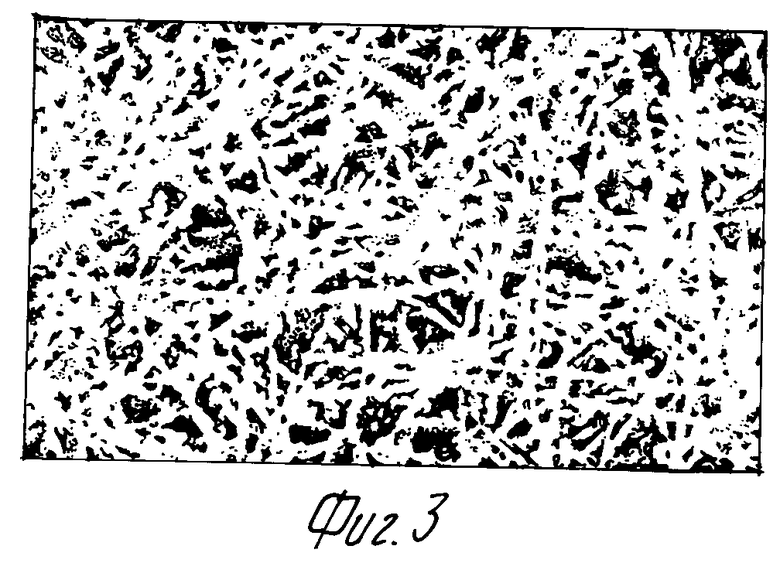

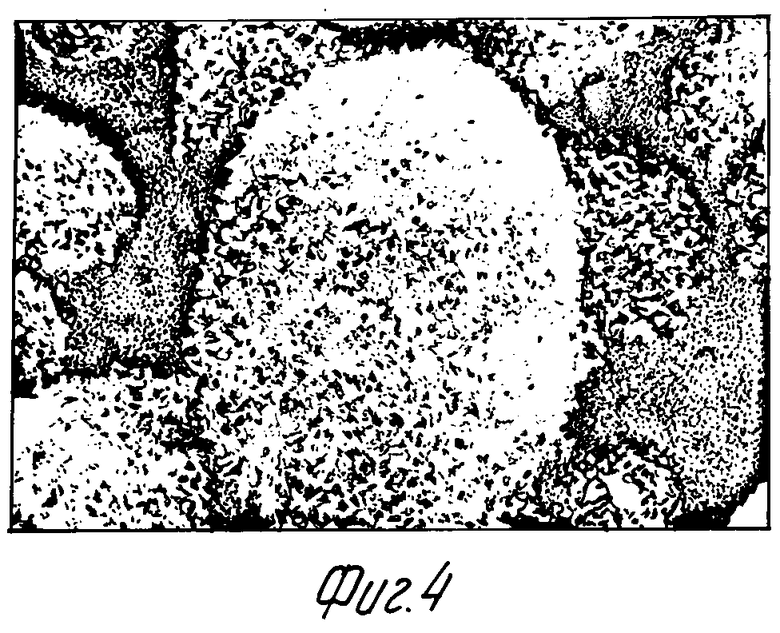

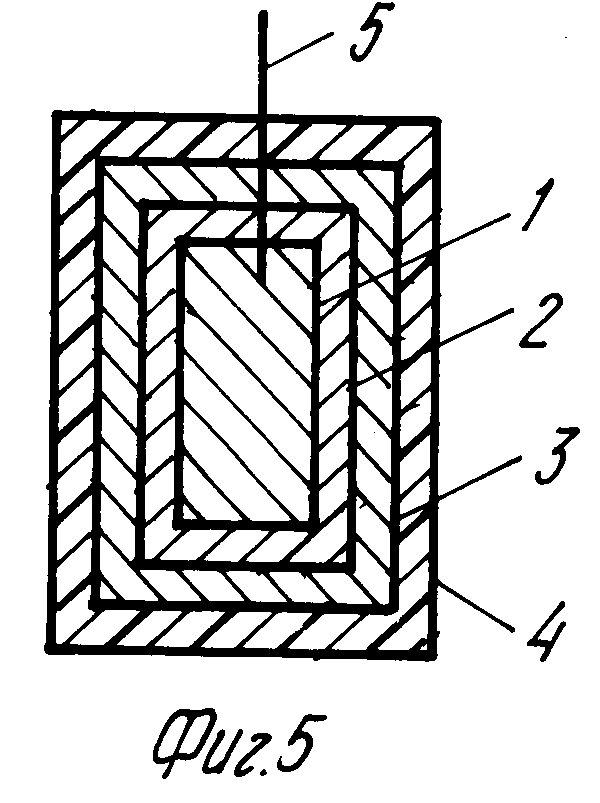

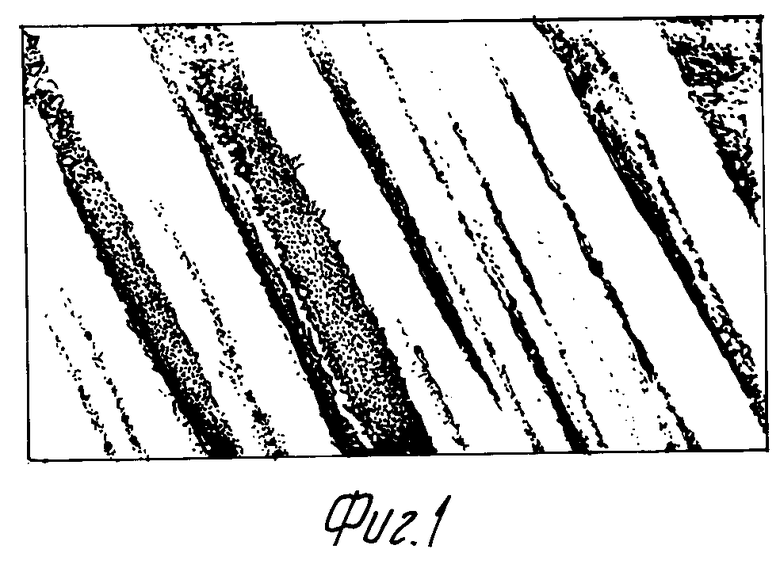

На фиг. 1 изображен СЭМ (сканирующий электронный микрограф) танталовых волокон, полученный известными приемами металлургического волочения; на фиг. 2 - СЭМ танталовых волокон по фиг. 1 после хаотического ориентирования и придания им цилиндрической формы; на фиг. 3 - СЭМ волокно по фиг. 1 без хаотического ориентирования, но уже с приданием им цилиндрической формы; на фиг. 4 - СЭМ частиц связанных волокон согласно изобретению; на фиг. 5 - обычный конденсатор согласно изобретению.

Исходный материал для волокон изобретения может, например, быть танталовым порошком, полученным известными способами, например, гидрированием плавящегося электронным лучом танталового слитка. При этом следует сделать ссылку на пат. США 4 502 884. Танталовый гидрид дробят, просеивают, дегазируют и смешивают с вспомогательным металлом, таким, как медный порошок. Порошковую смесь помещают в трубку и трубку подвергают обработке на прокатном стане. Прокатывание заставляет танталовый порошок в сферической форме вытягиваться в короткие прутки. Вследствие кубической (ВСС) природы центра тела кристаллической танталовой структуры, когда ее выдавливают таким образом, тантал вытягивается, проскальзывая в направлении ее плоскостей. Поэтому хотя они называются "прутками" материала, они скоре имеют форму полосок или лентоподобных дорожек. Отдельные прутки тантала получают удалением меди минеральными кислотами. Такой исходный материал может быть также из тянутых танталовых прутков, например, типа обработанной проволоки, как описано в примере 1.

Хотя многие преимущества изобретения могут быть достигнуты при лентоподобной форме этого материала благодаря описанной ниже критической стадии хаотической ориентации, еще больше преимуществ может быть реализовано, если стадия ориентирования сочетается со стадией придания цилиндрической формы, также описанной ниже.

Следующей стадией в процессе, которая является критической для получения улучшенных свойств, описанных как для связанных частиц, так и для конденсатора, является стадия хаотизации. Под хаотизацией подразумевается обеспечение беспорядочного ориентирования лентоподобных волокон по существу в негоризонтальном порядке. Подобный негоризонтальный беспорядок является основным для сохранения площади поверхности и сопутствующим улучшенному емкостному сопротивлению танталового порошка на последующих стадиях теплообработки или спекания. Если волокна не приводятся в такой по существу негоризонтальный порядок, спекание, очистка или придание цилиндрической формы ваты, частиц или комка будет заставлять слипшиеся танталовые волокна плавиться вместе по длине, образуя тело с гораздо меньшими площадью поверхности и емкостным сопротивлением.

Стадия хаотизации может выполняться любым путем. Предпочтительным способом хаотизации волокон является валка волокон в стеклянном контейнере во время окуривания таким летучим носителем, как вода или спирт (предпочтительно чистый метанол), хотя можно добавить такие связующие вещества, как парафины, например, стеариновую кислоту. Метанол (или другой носитель со связывающим веществом или без него) заставляет волокна временно соединяться вместе, образуя по существу сферические аггломераты волокон. Образование таких агломератов можно наблюдать сквозь стекло контейнера. Время от времени содержимое контейнера высыпается и просеивается обычно сквозь сито с размером ячеек 40 мешей. Все маленькие частицы падают сквозь сито и собираются. Все крупные частицы измельчаются и возвращаются в барабан. Мелкие частицы нагревают в вакууме до испарения связывающего вещества метанола и заставляют частицы связываться в неподвижную форму для того, чтобы они не могли выравниваться. Посредством дополнительного нагрева вызывают также очистку волокон и придание им цилиндрической формы (см. ниже). Агломераты (или частицы) обычно имеют диаметр до 2000 мкм, предпочтительно до 500 мкм, а еще более предпочтительно между 25 и 250 мкм.

Как упомянуто выше, телом конденсатора может быть войлочный материал. Войлочный материал конденсатора, содержащий волокна тантала, ниобия или их сплавов, может быть получен диспергированием волокон в носитель, как правило, воду, причем волокна имеют длину около 400 мкм, а также удалением воды или другого носителя фильтрацией. Волокна в войлоке (вате) также ориентированы хаотически, по существу в негоризонтальном порядке.

Если для стадии связывания применяются соответствующие температуры, это заставляет лентоподобные волокна также становиться цилиндрическими по форме, за счет чего дополнительно повышается термо- и электрохимическая стойкость волокон. Хаотизированное связывание, которое происходит с цилиндрическими волокнами, в гораздо меньшей степени уменьшает пригодную поверхность, чем подобное связывание лентоподобных волокон. Хотя в более короткие периоды времени можно применять более высокие температуры по сравнению с периодом времени 30 мин при коммерческого типа процессах, в зависимости от размера частиц, как правило, применяют температуры по меньшей мере 1400oC (например, 1400oC - 2400oC) для придания цилиндрической формы волокнам и предпочтительно температуры выше 1450oC (например, 1450oC - 1470oC; 1750oC) в течение времени по меньшей мере 20 мин и обычно по меньшей мере 30 мин.

Температуры для связывания, очистки и придания цилиндрической формы могут меняться в зависимости от диаметра и длины волокон. Под очищением подразумевается обжиг примесей и понижение уровня кислорода в волокнах. Очистка обычно происходит при температуре выше 1200oC и может доходить вплоть до 2400oC. Эти температуры должны поддерживаться в течение по меньшей мере 10 мин и предпочтительно по меньшей мере 30 мин.

На стадиях очистки и придания цилиндрической формы происходит удаление сверхожиженной текстуры поверхности со связанным с нею высоким содержанием кислорода, обеспечивающее переход к низкокислородному продукту. Удаляются также другие примеси, такие как углерод и металлы, которые могут разрушать образование диэлектрического оксидного слоя, который может неблагоприятно влиять на характеристику конденсатора, вызывая, например, ток утечки или полное разрушение в результате пробоя диэлектрика.

Как правило, волокна имеют диаметр 1 мкм, предпочтительно до 0,33 мкм, а еще предпочтительнее от 0,2 до 1 мкм. Длина волокон обычно составляет вплоть до 400 мкм, предпочтительно до 250 мкм, а еще предпочтительнее 50 - 100 мкм. Эти волокна обычно имеют видовое соотношение по меньшей мере 10 к 1 и вообще вплоть до 20 к 1.

Для волокон такого размера после стадии хаотизации связывание, очистка и придание цилиндрической формы могут производиться последовательно, как описано выше, или могут все происходить при одной температуре, например, около 1500oC.

В том случае, когда образуются мешевые частицы (предпочтительно 40), их обработка производится в комках известным способом, применяемым обычно для образования таких комков из обычного танталового порошка.

Образованные таким способом комки затем подвергают анодированию для образования диэлектрического оксидного слоя на поверхности волокна. Оксидным слоем, как правило, бывает Та2О5. Анодирование осуществляется, как известно, образованием танталового анода в присутствии электролита.

Электролитом, применяемым в конденсаторе, обычно является известный MnO2 или серная кислота. Его вводят в сперссированные комки пропиткой под давлением или в случае MnO2 терморазложением раствора нитрата марганца.

Концевым анодом обычно является танталовая проволока, хотя и другие проводники подходят для этой цели. Длина и диаметр проволоки зависят от предусматриваемого применения конденсатора. Проволока может быть приварена к танталовому комку или просто вложена и запрессована вместе с комком.

Пример 1. Танталовый пруток диаметром 1 см был заключен в медь и вытянут до маленького размера через соответствующие фильеры. Полученную проволоку порезали на отрезки короткой длины и смотали во вторую медную заготовку. Этот процесс волочения, резки и сматывания снова повторяли до тех пор, пока танталовые детали не были уменьшены в диаметре до 1 мкм. На этой стадии продукт поместили в азотную кислоту для удаления меди и освобождения содержащих тантал волокон. Это показано на фиг. 1. В таком виде материал приобретает шероховатую поверхность и неправильную форму поперечного сечения, обладает высокой степенью выпрямления танталовых волокон, описанных ранее. В таком виде волокна не могут обеспечить высокой степени стойкости к спеканию, свойственной волокнам, обработанным согласно изобретению. Кроме того, вследствие лентоподобной формы поперечного сечения этих волокон они могут страдать от большой потери микрофарадвольт на грамм (уфв) при увеличении напряжения анодирования, серьезно ограничивающей полезное напряжение для конденсаторов, изготовленных из таких волокон.

Пример 2. Экструдированное танталовое волокно, описанное в примере 1, было механически разрублено на отрезки миллиметровой длины и диспергировано в жидкость для хаотизации волокон. Эту суспензию отфильтровали для получения произвольной сетки волокон в виде войлочного диска. Этот войлок спекали при 1760oC в течение 5600 с без применения каких-либо замедляющих образование окалины веществ, таких как фосфор. Структура такого материала показана на фиг. 2. Этот войлок имел емкостное сопротивление 20000 умф/г при анодировании при 80 В с потерей только 15 умф/г на один вольт. Сочетание высокого умф и низкой скорости потери умф/г при анодировании является совершенно необычным для танталового конденсатора, спекаемого при 1750oC, и прямым следствием такой уникальной микроархитектуры анода.

Пример 3. Танталовые волокна, полученные известными методиками экструзии, описанные в примере 1, были гидрированы и истолчены до коротких частиц (около 100 мкм длины). Эти короткие отдельные волокна были подвергнуты валке для хаотизации их относительных ориентацией. Процесс валки контролировался с тем, чтобы обеспечить образование агломератов волокон размером 40 мешей, механически связанных между собой. В результате снова получили порошок, в котором каждая частица агломерата имела микроструктуру из хаотически ориентированных волокон. При обработке такого порошка при 1600oC в течение 1800 с отдельные волокна приобретают цилиндрическую форму и хаотическую структуру агломерата, стабилизированную связыванием волокна к волокну (спеканием). Такой порошковый продукт показан на фиг. 4. Этот порошок прессуется в анодные шарики с плотностью 5,0 г/см3 и спекается известным способом изготовления конденсаторов из танталовых порошков при 1462oC в течение 1800 с, 1554oC в течение 1800 с и 1649oC в течение 1800 с. После этого шарики анодируются при 80 В, и затем измеряют их удельную емкость. Уфв/г при всех трех условиях спекания соответственно 21,008; 19,672 и 17,169. Это иллюстрирует очень незначительную потерю уфв/г при спекании, что уникально для продукта данного изобретения.

Пример 4. Танталовое волокно, полученное методом экструзии, описанное в примере 1, было обработано с целью придания ему цилиндрической формы в условиях температуры 1720oC в течение 1800 с без преимущества процесса хаотизации изобретения. Этот пример был предназначен для демонстрации вредных эффектов нехаотизации волокон перед обработкой придания цилиндрической формы. Продукт этого примера показан на фиг. 3. Это показывает необходимость стадии хаотизации вследствие очевидного образования в этом случае множества мультиволокнистых пучков, которые слипаются во время процесса придания цилиндрической формы в большие, нестойкие с небольшой площадью поверхности формы. При сравнении волокна на фиг. 3 имеют очевидно стабилизированные с одинаково небольшим диаметром цилиндры вследствие их хаотичной ориентации. Порошок в этом примере был спрессован в анодные конденсаторные шарики и спечен при 1480oC в течение 1800 с, 1560oC в течение 1800 с и 1650oC в течение 1800 с. При анодировании до 100 В эти шарики показали следующие уровни уфв/г при соответствующих стадиях спекания: 11,773; 11,663 и 10,836. Эти данные свидетельствуют о том, что уфв/г составили примерно половину тех же данных, которые достигаются при проведении стадии хаотизации (см. фиг. 4), что доказывает большое преимущество, достигаемое в этом варианте выполнения изобретения.

Все волокна, частицы, войлок и комки (шарики) могут быть танталом, ниобием или их сплавами, хотя предпочтительным является тантал. Шарики обычно имеют диаметр вплоть до 2000 мкм. Шарики, как правило, имеют длину вплоть до 4000 мкм. Могут быть изготовлены также и большие шарики.

В то время как для изготовления частиц и шариков могут применяться волокна лентоподобной формы, предпочтительной формой является цилиндрическая. Частицы, образованные из волокон, как правило, имеет сферическую форму.

Измельчение, например, как описано в примере 3, может производиться любым известным способом, при котором можно получить волокна заданной длины. Тем не менее проблемой большинства известных способов, например, измельчения шариков, является образование сверхмелких частиц, которые могут оказывать нежелательное воздействие на заданную форму волокон, создающее дополнительные проблемы во время спекания. Предпочтительным способом может быть истолчение гидрированных танталовых волокон путем помещения их в такую жидкую среду, как вода, в аппарате, обеспечивающем интенсивное перемешивание среды, таком как известный высокоскоростной смеситель (например, Воринг) до достижения волокон заданной длины (например, для исходной длины 6 дюймов перемешивания в течение одной минуты будут сокращать волокна до длины менее, чем 200 мкм).

Шарик может быть образован в известном конденсаторе, например, см. фиг. 5, где танталовый комок (1), содержащий волокна (включая оксидный слой и электролит), покрывается слоем ( 2 - обычно углерод), слоем металла (3 - обычно серебро или тантал) и наконец полимером (4 - обычно полиэтиленом, полипропиленом или акриловым полимером). Показана также освинцованная танталовая проволока (5).

Цилиндрические металлические волокна также состоят в основном из тантала, ниобия или их сплавов. Волокна обычно нагреваются до температуры и в течение периода времени, достаточных для получения по существу круглого сечения. Как правило, нагревание производится до температуры по меньшей мере 1400oC в течение по меньшей мере 30 мин.

Как указано выше, связанные частицы из тантала, ниобия или их сплавов изготавливают валкой волокон для того, чтобы придать им хаотическую ориентацию по существу в негоризонтальном пористом порядке. Волокна имеют длину вплоть до 400 мкм. Валка, как правило, происходит в метаноле, который заставляет частицы держаться вместе в этом порядке перед теплообработкой. Нагревание может происходить на этой стадии в основном в три уровня: при температуре достаточно высокой, чтобы заставить их соединиться в названном нелинейном порядке, нагревание волокон до температуры достаточно высокой, чтобы заставить отдельные волокна сформировать по существу круговое сечение, и наконец, нагревание волокон до температуры, достаточно высокой, чтобы очистить волокна. (Следует отметить, что очистка происходит непрерывно во время нагревания волокон, например, разные примеси или уровни примесей удаляются при разных температурах).

При изготовлении конденсаторов частицы хаотически ориентированных, по существу, негоризонтальных, пористого порядка волокон прессуются известным методом и нагреваются до температуры, достаточной для соединения частиц вместе. По желанию можно провести дополнительный нагрев.

Конденсаторы изобретения имеют характеристики и преимущества, подобные свойствам известных танталовых конденсаторов, в том смысле, что их можно использовать в миниатюрных схемах при высоких температурах с большой надежностью. Однако так как волокна в конденсаторах имеют увеличенную площадь поверхности, конденсаторы согласно изобретению обладают улучшенной удельной емкостью (и объемным КПД). Это выражается в том, что на конденсаторы такого же размера, как известные, можно подавать большую нагрузку, или в том, что для подачи той же нагрузки, как в конденсаторах известных размеров, можно использовать конденсаторы меньшего размера. В любом случае можно использовать дополнительную миниатюризацию. Более того, вследствие цилиндрической формы волокон для осветления (очистки) тантала можно применять более высокие температуры без значительного увеличения потерь площади поверхности. Это означает, что более очищенные волокна в результате обеспечивают большую надежность, более высокие технические характеристики и т.д. конденсаторов, что связано с более чистым исходным материалом. Как было показано, другим преимуществом по существу круглого поперечного сечения в предпочтительном выполнении изобретения является незначительная потеря уфв/г во время процесса анодирования.

Использование: изготовление танталовых конденсаторов. Сущность: металлические волокна, состоящие из тантала, ниобия или их сплавов и имеющие поперечное сечение до 3 мкм в диаметре и длину до 400 мкм, подвергают валке в летучем носителе, носитель удаляют и полученные произвольно ориентированные волокна нагревают до такой температуры и в течение по меньшей мере 20 мин с тем, чтобы связать их в нелинейном пористом порядке и с тем, чтобы они стали цилиндрическими, и затем их спекают для получения связанного тела. 4 с. и 25 з.п. ф-лы, 5 ил.

| US, патент, 4502884, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| DE, заявка, 3227077, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-10—Публикация

1992-05-28—Подача