(54) СПОСОБ ОБРАБОТКИ ЦИРКОНИЯ И ЕГО СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЦИРКОНИЯ | 1991 |

|

RU2021537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ изготовления тонких листов из гафния с изотропными механическими свойствами | 2020 |

|

RU2735842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ПЛОСКАЯ ЗАГОТОВКА И ЭЛЕМЕНТ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА АЭС, ИЗГОТОВЛЕННЫЙ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 2004 |

|

RU2350684C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2125916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

Изобретение относится к металлургии, й частности к способу обработки циркония и его сплавов, и может быть использовано при изготовлении из них фольги. Известен способ изготовления циркониевых полуфабрикатов в виде лент, листов пру псов труб, согласно которому заготовку после горя чей деформации подвергают холодной обработке давлением с промежуточным и окончательным отлсигами в вакууме П. Однако известный способ обработки не прзволяет изготовить циркониевую фольгу с равномерной и мелкозернистой структурой, высокими и изотропными механическими свойствами, с высоким уровнем плоскостности и малой разнотолщинностью. Известен также способ обработки полуфабрикатов из циркония или его сплавов с целью получения предпочтительной ориентации зерна в материале. Способ включает следующие операции: отжиг при температуре ниже температуры аллотропического превращения циркония; холодная деформация с суммарной степенью обжатия не менее 35%, пред почтительно 50-60%;. отжиг при температуре Выше температуры аллотропического превращения циркония в течение времени, необходимого для ускорения роста зерна по толщине материала f 2. Однако известный способ обработки не позволяет получить фольгу из циркония и его сплавов с равномерной мелкозернистой структурой, высокими и изотропными механическими свойргвами, с высоким уровнем плоскостности и малой разиотолщинностью. Это обусловлено следуюищми причинами. Окончательный отжиг циркониевой фольги при TeNfflepaType выще температуры аллотропического превращения (862° С для чистого циркония) способствует чрезмерному росту зерна. Это дополнительно -усугубляется тем, что предществующая холодная прокатка осуществляется с суммарным обжа1Ъем, ограниченным предпочтительно 50-6096, Средний ди-аметр зерна материала составляет 50 мкм и более. Кроме того, при отсутствии регламентированного температурного интервала первого отжига и высокотемпературном (выше температуры зллoтpoпичec oro нревращения) окончательном отжиге циркония, подвергнутог предварительной холодной прокатке с суммар ным обжатием 50-60%., структура его неодно родна и разнозерниста. Циркониевая фольга имеет низкий уровень механических свойств (по характеристикам пластичности), их нестабильность и повышенную анизотропию. Относительное удлинение такой фольги при испытаниях на растяжение составляет 8-14%, а уровень анизотропии про ностных характеристик - 15- 20%, Холодная прокатка циркониевой фольги с суммарным обжатием 50-60% между первым и окончательным отжигами и при отсутствии регламентированных частных обжатий по проходам не обеспечивает высокий уровень плоскостности фольги и малую ее разнотолщинность. . Окончательный отжиг фольги при темпера-, туре выше температуры аллотропического превращения циркония сопровождается свариванием витков в рулоне и поглощением мета лом кислорода даже в вакууме 10 мм рт.ст что приводит к резкому ухудшению качества фольги. Цель изобретения - повышение пластичности, изотропности механических свойств, повышение плоскостности и уменьшение разното шинности. Поставленная цель достигается тем, что в способе, включающем отжиг заготовки при 700-800°С с изотермической вьщержкой 1-3 холодную прокатку с суммарной степенью деформации 70-90% и последующий окончательный отжиг, холодную прокатку осущест вляют с частичным обжатием 25-40% в первых двух-трех проходах и 10-20% в последу ющих проходах, а окончательный отжиг проводят при 500-700° С с изотермической выде йжой 0,5-2 ч. Принципиальное отличие предлагаемого способа от известного способа обработки циркониевых полуфабрикатов заключается в режимах холодной прокатки и отжига. Холодная прокатка заготовки с частичными обжатиями 25-40% на первых двух-трех проходах и 10-20% на последующих проходах при суммарной степени обжатия 70-90% обеспечивает высокий уровень плоскостности фольги и ее разнотолщинность. не более 10%, что не дости гается известным способом обработки. При .меньших обжатиях возрастает разнотолщинность фольги, а увеличение обжатий сопровождается чрезмерным налипанием циркония на рабочие валки стана, что приводат к существенному ухудшению плоскостности фольги, повышению ее разнотолщинности и. нарушению стабильности процесса прокатки. Окончательный отжиг фольги при 500- 700ГС с изотермической выдержкой ОД-2 ч 94 в сочетании с холодной деформацией позволяет обеспечить -равномерную мелкозернистую структуру (средний диаметр зерна не более 10-20 мкм), а такие высокие и изотропные механические свойства фольги с требуемым сочетанием прочностных и пластических характеристик. Кроме того, предлагаемый режим термической обработки обеспечивает высокую чистоту поверхности фольги., исключает сваривание витков в рулоне и дополнительное насыщение циркония кислородом при отжиге в вакуумной печи с разрежением 10 мм рт.ст. Уменьшение температуры окончательного отжига (менее 500° С) может сопровождаться неполной рекристаллизацией материала. Повышение температуры окончательного отжига (более 700° С и, особенно, выше температуры аллотропического превращения циркония) приводит к росту зерна снижению механических свойств (в частности, характеристик пластичности) и повышению их анизотропии, а также к свариванию витков фольги в рулоне и поглощению цирконием кислорода в условиях вакуумного отжига Предлагаемая изотермическая вьздержка при отжиге фольги является оптимальной. Снижение ее сопровождается неравномерным нагревом материала в рулоне, а повышение может приводить к отмеченному явлению локального сваривания витков фольги и дополнительному взаимодействию металла с кислородом. Регламентирование промежуточного отжига заготовки (700-800°С, выдержка 1-3 ч) и суммарной степени обжатия при холодной прокатке 70-90% оказывает положительное влияние на стабилизацию структуры материала и его механических свойств после предшествующей обработки. Способ осуществляется следующим образом. Циркониевую заготовку в виде холоднокатанной ленты подвергают промежуточному отжигу в вакуум,е при 700-800° С с изотермической вьщержкой 1-3 ч (например, в вакуумной печи типа С-630). Затем осуществляют на многовалковых станах холодную прокатку отожженной заготовки до готовых размеров фольги по толщине. Прокатку ведут в несколько проходов, при зтом в зависимости от требуемой толщины фольги суммарная степень обжатия составляет предпочтительно 7090%, В первых двух-трех проходах частные обжатия поддерживают на уровне 25-40%, а Во всех последующих - 10-20% за проход. Окончательнью отжиг фольги проводят в рулонах в вакууме 10 мм рт.ст. при 500700°С с Изотермической вьщержкой 0,5-2 ч. Способ осуществляют при изготовлении фольги толцданой 0,023 мм из технического циркония и маллолегировашюго циркониеBoro сплава, содержащего 1% ниобия. Холоднокатаная ленточная затотовка толщиной 0,1-0,2 мм отжигается в вакууме при 750С с изотермической выдержкой 2 ч. После этого заготовка подвергается холодной прокатке за 8-10 проходов с суммарной степенью обжатия 77,0 и 88 5% соответственно В первом проходе обжатие составляет 30-40%, во втором и третьем - 25-35% и во всех последующих - 10-20% за проход. Прокатанная фольга в рулоне отжигается в вакуумнной печи (разрежение 5 10 мм ртлт.) при 500 и 700° С с изотермической выдержкой 0,5 и 2 ч.

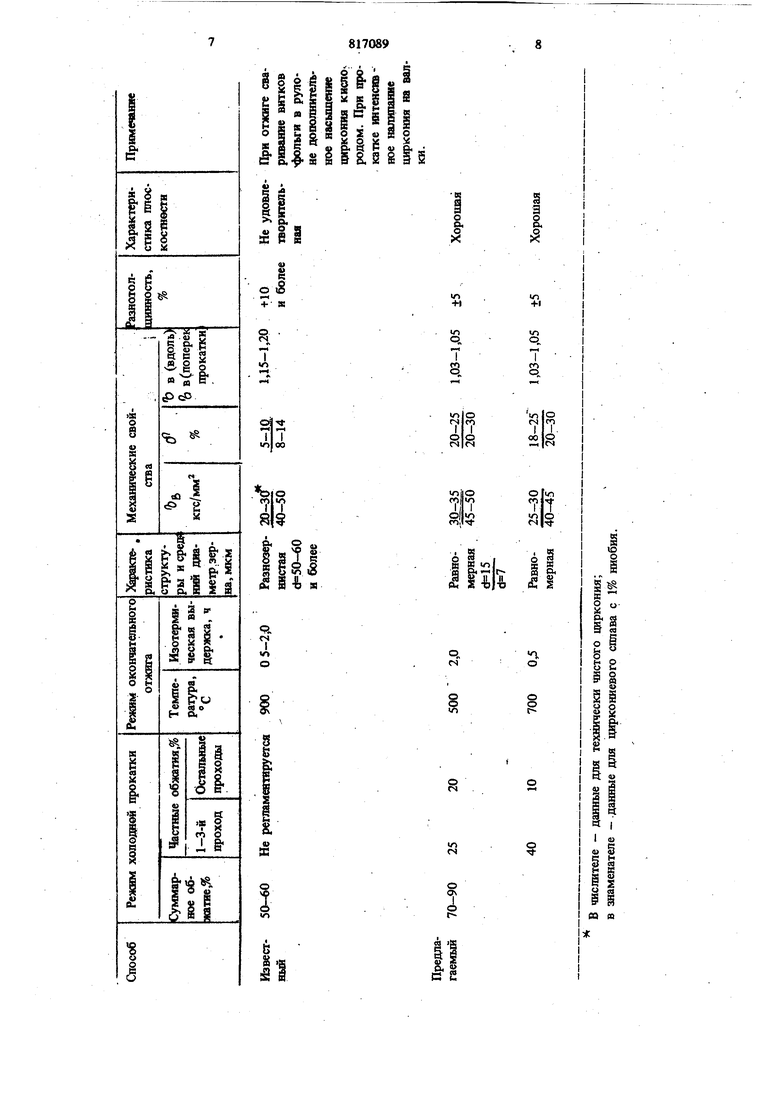

На циркониевой фольге оценивают структуру, механические свойства при испьгганиях на растяжение, плоскостность и уровень разнотолошнносш. Для сравнения аналогичные характеристики определяют на однотипной фольге.

Результать испытаний представлены в табли це (обжиг заготовки при 750°С, изотермическ выдержка 2ч).

Использование предлагаемого.способа обработки циркония и его сплавов обеспечивает по сравнению с существующими возможность

получения циркониевой фольги с равномерной мелкозернистой структурой и высокими механическими свойствами. Фольга отличается удовлетворительным сочетанием прочностных и пластических характеристик, т.е. при сравнительно высоких показателях предела прочности фольга имеет высокие показатели относительного удлинения. Анизотропия механичеких свойств фольги незначительная; возможность получения циркониевой фольги с высоки уровнем плоскостности малой разнотолщинностью. За счет высокого качества циркониевой фольги, являющейся носителем энергии в химических источниках света, обеспечивается существенное повышение технико-экономических показателей производства химических источников света На автоматизированных диниях (производительность, выход годных изделий и тд.) и их экспл)гатаиионных характеристик (например, уровень и стабильность световых параметров фотовспышек).

Использование высфкокачественной циркониевой фольги при изготовлении фотовспышек позволяет существенно повысить выход годных изделий.

8

s

ea

S.S с 2

9 81708910

Формула изобретениячастньими обжатиями 25-4а; в первых двухСпособ обработки циркония н его спйа-ходах, а окончательный отжиг проводят при ВОВ, включающий отжиг заготовки при 700-500-700С с изотермической выдержкой 800°С с изотермической вьщержкой 1-3 ч,j 0,5-2 ч. холодную прокатку с суммарной степенью деформации 70-90% и последующий оконча-Источники информации, тельный отжиг, отличающийсяпринятые во внимание при экспертизе тем, что, с целью повышения пластичности,1. Миллер Г. Л. Цирконий. М., Иностранизотропности механических свойств, повыше-ная литература, 1955. ния плоскостности и уменьша1ия разнотолщин-2. Патент Великобритании № 1270563, ности, холодную прокатку Осуществляют скл. С 7 А 1970. трех проходах н 10-20% в последующих про

Авторы

Даты

1981-03-30—Публикация

1979-06-04—Подача