Изобретение относится к области переработки вторичных черных металлов и может быть использовано при деформации металлических бочек из-под горюче-смазочных и лакокрасочных материалов при подготовке их к последующему переплаву в плавильных агрегатах.

Известно прессовое пакетировочное оборудование, включающее основание с камерой прессования, крышкой и плитой прессования, силовые гидроцилиндры и приводную насосную станцию (см. "Каталог основного оборудования для переработки вторичных металлов". г.Липецк, 1995, стр.3-5).

Недостатком пакетировочных прессов при их использовании на переработке металлической бочкотары является то, что при значительной массе и габаритах прессов, пакет который на них вырабатывается имеет низкую плотность, т.к. количество металлических бочек, которое может быть одновременно загружено в камеру прессования, незначительно. В тоже время перевозка использованной металлической бочкотары от мест ее накопления (это районы Крайнего Севера, Дальнего Востока и других труднодоступных регионов, в которых за многие годы скопились десятки миллионов штук бочек) к местам переработки экономически невыгодна, так как удельная металлоемкость такого вида лома незначительна.

Известно также мобильное "Устройство для смятия бочкотары, по А.С. СССР 1699808 от 22.08.1991 г. по МКИ В 30 В 9/32, которое может быть доставлено к местам образования легковесного металлолома, включающее основание с опорной плитой, силовые гидроцилиндры, подвижную плиту прессования и источник давления, в котором использованная металлическая бочкотара помещается между плит прессования и нагружается сжимающей силой, направленной по продольной оси деформируемой бочки.

Недостатком известного технического решения является то, что его конструкция не исключает возможности сохранения герметичности деформированной бочкотары с остатками технологических жидкостей, что не соответствует требованиям ГОСТ 2787-75 по обеспечению взрывобезопасности лома черных металлов, и вызывает необходимость проведения предварительных дополнительных операций по вывинчиванию сливных пробок или механическому разрушению оболочки бочкотары. Кроме того, при осевом сжатии деформирующая сила достигает максимальных значений, что обусловлено тем, что в осевом направлении металлическая бочкотара имеет максимальную жесткость и устойчивость.

Технической задачей, на решение которой направлено настоящее изобретение, является устранение указанных недостатков и повышение эффективности работы устройства при утилизации использованной металлической бочкотары.

Для решения поставленной задачи известное устройство для утилизации использованной металлической бочкотары, содержащее основание с опорной плитой и гидроцилиндром, источник давления и плиту прессования, снабжено шарнирно закрепленным на основании двуплечим рычагом, шарнирно соединенным одним концом со штоком гидроцилиндра, а другим - с проушиной, выполненной на плите прессования, тягой, шарнирно соединенной одним концом с основанием, а другим - с выполненным на плите прессования кронштейном, и плунжерным насосом, шток которого посредством поводков соединен с тягой, при этом упомянутые тяга, основание, двуплечий рычаг и плита прессования установлены с образованием шарнирного четырехзвенного параллелограмма, в котором плита прессования установлена с возможностью возвратно-поступательного перемещения относительно опорной плиты, основание выполнено с герметичной полостью, в которой смонтирован плунжерный насос, а опорная плита - с отверстиями для соединения ее поверхности с герметичной полостью основания. Кроме того, опорная плита снабжена штырями - фиксаторами, а плита прессования - ножами, установленными напротив отверстий опорной плиты.

Анализ заявляемого технического решения подтверждает, что при его использовании достигается положительный эффект, который выражается в повышении эффективности работы устройства, по сравнению с прототипом, за счет уменьшения усилия, необходимого для деформации использованной металлической бочкотары при сочетании вертикального сжатия с возвратно-поступательным перемещением плиты прессования относительно опорной плиты, а также в разрушении при этом сварных соединений обечайки бочкотары с днищами, разгерметизации бочек и удалении остатков технологических жидкостей, которые могут вызвать не только загрязнение окружающей среды, но и взрывоопасны при попадании их в плавильные агрегаты.

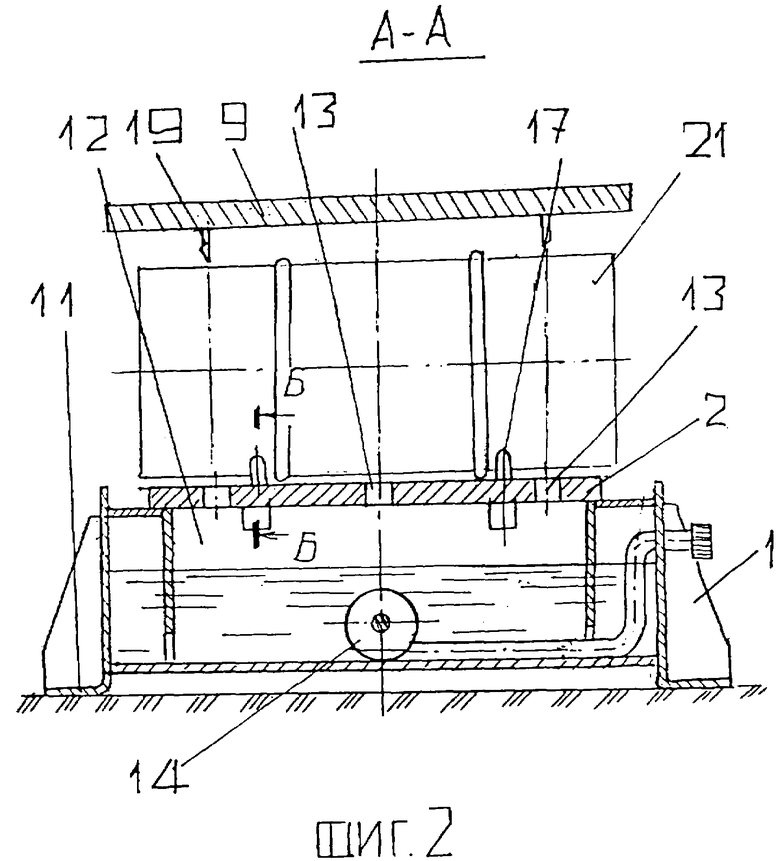

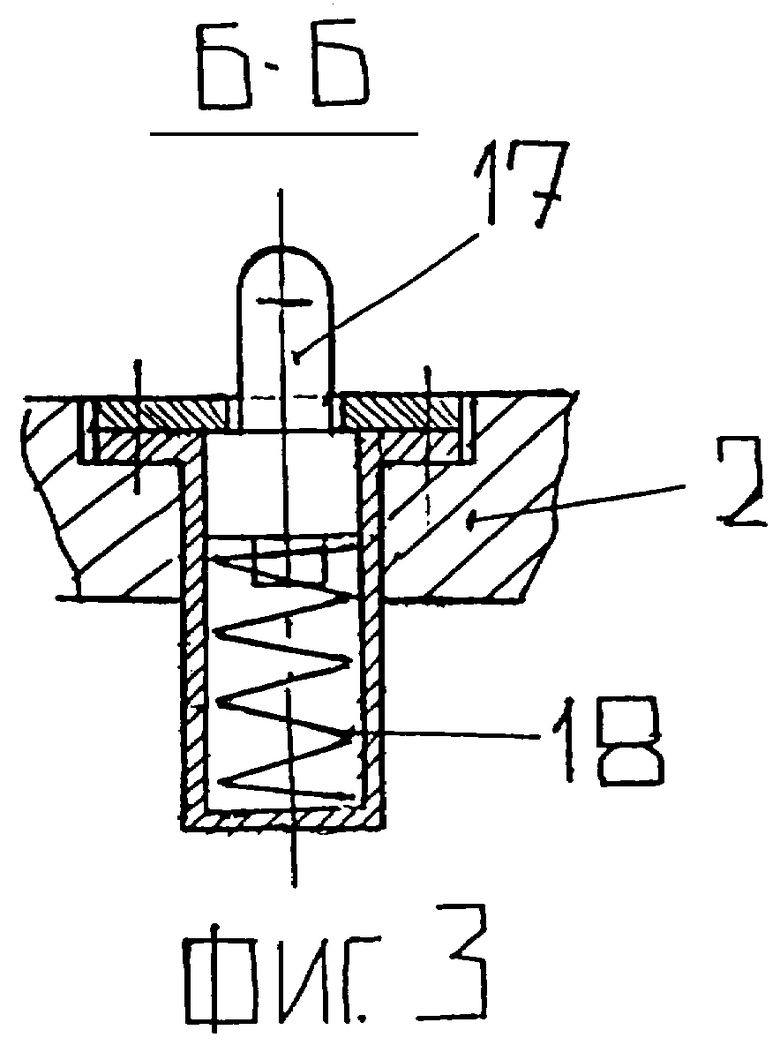

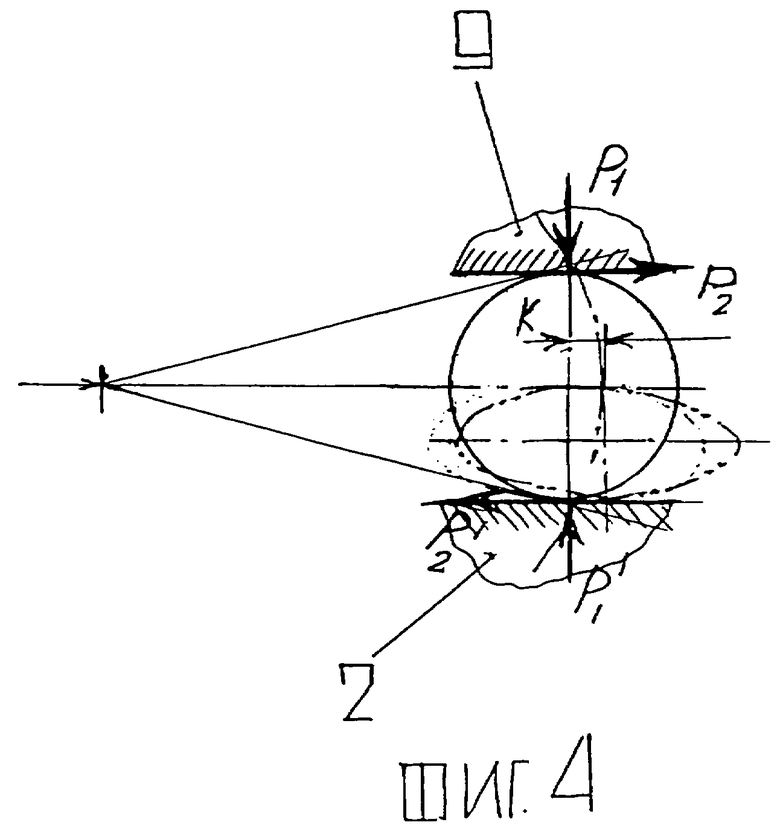

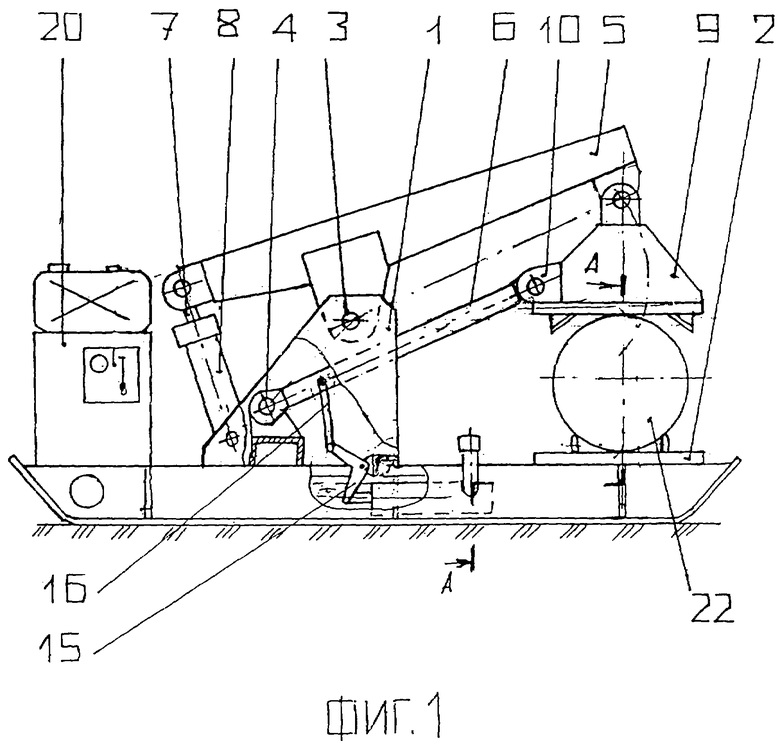

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид устройства, вид сбоку, на фиг.2 показан поперечный разрез устройства по плите прессования А-А, на фиг.3 - поперечный разрез по штырю-фиксатору Б-Б, на фиг.4 - схема приложения деформирующих сил.

Устройство для утилизации использованной металлической бочкотары содержит основание 1 с опорной плитой 2 и шарнирно присоединенные к основанию посредством шарниров 3 и 4 двуплечий рычаг 5 и тягу 6. Один конец двуплечего рычага присоединен к штоку 7 гидроцилиндра 8, закрепленного на основании 1, а противоположный шарнирно присоединен к плите прессования 9. Тяга 6 шарнирно присоединена вторым концом к кронштейну 10 плиты прессования 9, образуя с ней плечом рычага 5 и основанием 1 шарнирный четырехзвенный параллелограмм. Основание 1 выполнено с полозьями 11 и внутренней герметичной полостью 12, соединяющейся с опорной плитой 2 посредством сливных отверстий 13 и снабженной плунжерным насосом 14, к штоку которого присоединены рычаг 15 и поводок 16, шарнирно прикрепленный к тяге 6. На опорной плите 2 в два ряда установлены вертикально штыри-фиксаторы 17 с пружинами 18, а на плите прессования 9 закреплены ножи 19, размещенные напротив отверстий 13. На полозьях 11 основания 1 смонтирована приводная гидравлическая станция 20. Бочкотара содержит обечайку 21 и днища 22.

Устройство работает следующим образом. Подлежащая смятию металлическая бочка устанавливается на опорной плите 2 таким образом, чтобы ее продольная ось была перпендикулярна продольной оси основания 1 и, чтобы обечайка 21 размещалась между двумя рядами штырей-фиксаторов 17, которые не дают ей перемещаться по опорной плите 2. С включением насосной станции 20 рабочая гидравлическая жидкость под давлением подается в гидроцилиндр 8, выдвигая его шток 7 и поворачивая вокруг шарнира 3 двуплечий рычаг 5. При этом плита прессования 9 опускается на цилиндрическую поверхность обечайки 21, а тяга 6 удерживает рабочую поверхность плиты прессования 9 горизонтально на всей траектории ее перемещения. Плита прессования 9, перемещаясь по радиусу, движется в то же время относительно опорной плиты 2 возвратно-поступательно, прижимая бочку деформируя ее до полного уплощения. При этом штыри-фиксаторы 17, сжимая пружины 18, устанавливаются заподлицо с опорной плитой 2, а ножи 19, прорезая обечайку 21, совмещаются с отверстиями 13, через которые жидкие остатки содержимого бочки сливаются во внутренную полость 12. При обратном ходе (подъеме) плиты прессования 9, тяга 6 также поднимается вверх, приводя в движение плунжерный насос 14, шток которого соединен с тягой посредством рычага 15 и поводка 16. При движении тяги 6 вниз шток с поршнем плунжерного насоса 14 выталкивают поглащенный ранее объем жидких остатков в сливной трубопровод. Для перемещения устройства к местам сосредоточения бочкотары оно может быть доставлено в кузове автомобиля или волоком на полозьях 11, или на внешней подвеске вертолета.

Кинематическая схема предложенного технического решения, при которой вертикальное сжатие силой Р1 горизонтально установленной бочкотары сочетается с поперечным перемещением точки ее приложения относительно опорной плиты под действием горизонтально направленной силы Р2,позволяет за счет внецентренного сжатия преодолеть устойчивость конструкции и на 15-17 процентов по сравнению с прототипом уменьшить максимальное деформирующее усилие, а также частично разрушить сварные соединения обечайки и днищ, обеспечить разгерметизацию использованной металлической бочкотары, удаление горючих и легковоспламеняющихся веществ и тем самым обеспечить взрывобазопасность металлолома.

По данному предложению выполнена рабочая конструкторская документация, изготовлен опытный образец, практика эксплуатации которого в местах сосредоточения бочкотары подтвердила эффективность заложенных технических решений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ МЕТАЛЛИЧЕСКОЙ БОЧКОТАРЫ | 2002 |

|

RU2223177C2 |

| Устройство для вырезания днищ бочкотары | 1981 |

|

SU1044596A1 |

| БОЕВАЯ МАШИНА РЕАКТИВНОЙ СИСТЕМЫ ЗАЛПОВОГО ОГНЯ НА БАЗОВОМ ШАССИ ТАНКА | 2000 |

|

RU2170906C1 |

| Рычажный прижим для сборки под сварку | 1985 |

|

SU1311897A1 |

| АСИММЕТРИЧНЫЙ ТОКОПРИЕМНИК ДЛЯ ЭЛЕКТРИЧЕСКОГО ПОДВИЖНОГО СОСТАВА | 2000 |

|

RU2194630C2 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

| ГРУППОВОЙ ПРИВОД ШТАНГОВЫХ НАСОСОВ КУСТА СКВАЖИН (ВАРИАНТЫ) И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466297C2 |

| Устройство для съема обручей | 1982 |

|

SU1021611A1 |

| РУЧНАЯ ТЕЛЕЖКА ДЛЯ ПЕРЕМЕЩЕНИЯ БОЧЕК И СЛИВА ИЗ НИХ ЖИДКОСТЕЙ | 2008 |

|

RU2375228C1 |

| Линия для расфасовки жидкостей в бочки | 1974 |

|

SU520326A1 |

Изобретение относится к области переработки вторичных черных металлов и может быть использовано при деформировании металлических бочек из-под горюче-смазочных и лакокрасочных материалов при подготовке их к последующему переплаву в плавильных агрегатах. Устройство содержит основание с опорной плитой и гидроцилиндром, источник давления, плиту прессования и двуплечий рычаг. Указанный рычаг шарнирно смонтирован на основании и соединен одним концом со штоком гидроцилиндра, а другим - с проушиной плиты прессования. Устройство оснащено плунжерным насосом и тягой, шарнирно соединенной одним концом с основанием, а другим - с кронштейном плиты прессования. Шток насоса посредством поводков связан с тягой. Упомянутые тяга, основание, двуплечий рычаг и плита прессования установлены с образованием шарнирного четырехзвенного параллелограмма, в котором плита прессования имеет возможность возвратно-поступательного перемещения относительно опорной плиты. Плунжерный насос смонтирован в герметичной полости основания. Опорная плита имеет отверстия для соединения ее поверхности с упомянутой герметичной полостью основания. В результате обеспечивается повышение эффективности работы устройства. 1 з.п. ф-лы, 4 ил.

| Устройство для смятия бочкотары | 1989 |

|

SU1699808A1 |

| ТРАНСПОРТАБЕЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ СЖАТИЯ ЕМКОСТЕЙ С РАДИОАКТИВНЫМИ ОТХОДАМИ | 1993 |

|

RU2060565C1 |

| US 4697509 A, 06.10.1987 | |||

| Устройство для перемещения деталей в проходной нагревательной печи | 1987 |

|

SU1427154A1 |

Авторы

Даты

2006-01-20—Публикация

2003-06-16—Подача