Настоящее изобретение относится к камерам сгорания реактивных, преимущественно ракетных, двигателей и, в частности, к камере сгорания реактивного двигателя со сборными несущими элементами, имеющими форму сопла. Настоящее изобретение относится также к способу изготовления камеры сгорания указанного типа.

Камера сгорания реактивного двигателя предназначена для сжигания топлива (обычно при температуре от 5000 до 6000°F и давлении от 1000 до 4000 фунтов на квадратный дюйм) и создания развиваемой двигателем тяги за счет существенного повышения скорости выбрасываемых в атмосферу продуктов сгорания. Обычно процесс сгорания топлива в камере сгорания происходит при дозвуковых скоростях. Обладающие дозвуковой скоростью газообразные продукты сгорания затем разгоняются до сверхзвуковой скорости в конфузорно-диффузорном сопле Лаваля или в сопле Вентури.

Камера сгорания обычно имеет наружный кожух, внутри которого происходит процесс горения, внутреннюю охлаждаемую облицовку, которая защищает кожух, в котором при работе двигателя создается высокое давление, от воздействия горячих газов, образующихся в результате сгорания топлива, и коллектор системы циркуляции охлаждающей жидкости. Процесс изготовления камер сгорания, которые имеют достаточно сложную форму, напоминающую форму песочных часов, обычно начинают с изготовления имеющей форму песочных часов внутренней охлаждаемой облицовки, которую собирают с наружным кожухом высокого давления и коллекторами системы охлаждения, или же с изготовления имеющего форму песочных часов наружного кожуха высокого давления и коллекторов системы охлаждения и сборки внутри кожуха охлаждаемой облицовки. Для изготовления внутренней охлаждаемой облицовки обычно используют обладающие высокой теплопроводностью сплавы на основе меди, а для изготовления наружного кожуха высокого давления и коллекторов - обладающие высокой удельной прочностью сплавы на основе никеля.

В настоящее время существуют различные способы изготовления камер сгорания с внутренней охлаждаемой облицовкой. Все используемые в настоящее время способы изготовления камер сгорания требуют выполнения большого количества технологических операций, каждая из которых сопровождается тщательной проверкой качества выполненных работ и устранением обнаруженных дефектов. По существу, все известные в настоящее время способы изготовления камер сгорания связаны с высокими затратами времени и средств.

При изготовлении камеры сгорания одним из известных способов для изготовления внутренней охлаждаемой облицовки кожуха используют заготовку из материала, внутренняя и наружная поверхность которого имеет форму песочных часов. На наружной поверхности такой заготовки механическим путем вырезают каналы для прохода охлаждающей жидкости. Вырезанные в заготовке каналы для прохода охлаждающей жидкости с открытой стороны облицовки закрывают гальваническим путем. Процесс гальванического нанесения покрытий отличается большой трудоемкостью, требует выполнения ряда очень ответственных операций и часто сопровождается проблемами, которые при изготовлении обычной камеры сгорания требуют выполнения большого объема работ, связанных с устранением обнаруженных дефектов.

При закрытии каналов вырезанные в облицовке прорези заполняют воском. После этого внешние открытые поверхности заготовки полируют серебряным порошком, получая пригодную для нанесения покрытия токопроводящую поверхность. На эту поверхность иногда наносят слой содержащего водород защитного покрытия, на которое затем наносят никелевое покрытие, которое закрывает канал и должно выдерживать давление протекающей через канал охлаждающей жидкости. При закрытии каналов слоем никеля обычно наносят несколько слоев покрытия, каждый из которых требует соответствующей механической обработки. При нанесении каждого слоя покрытия возникают проблемы, которые связаны с загрязнением поверхности, на которую наносят покрытие, химической активностью раствора, используемого для нанесения покрытия, и соблюдением необходимого режима нанесения покрытия и могут отрицательно сказаться на прочности покрытия. Некачественно нанесенное покрытие приходится механически удалять и вместо него наносить новое покрытие. Очевидно, что такая технология закрытия вырезанных в облицовке каналов для прохода охлаждающей жидкости связана с высокими затратами времени и является исключительно трудоемкой.

После нанесения покрытий из закрытых каналов облицовки необходимо удалить воск. Удаление из каналов воска является очень ответственной операцией, поскольку оставшийся в каналах воск может создать серьезные, связанные с загрязнением проблемы при выполнении последующих операций.

К изготовленной таким способом облицовке необходимо приварить входной и выходной коллекторы системы охлаждения. До приварки коллекторов на отдельные участки облицовки необходимо нанести (гальваническим путем) достаточно толстый слой никеля, который требует соответствующей механической обработки и получения поверхности, пригодной для выполнения сварных соединений. После нанесения толстого слоя никеля и механической обработки поверхности облицовки с закрытыми каналами для прохода охлаждающей жидкости к ней приваривают коллекторы. Сваренную с коллекторами облицовку собирают с отдельными частями внешнего кожуха, которые приваривают к облицовке. Все сварные швы должны быть выполнены очень тщательно и требуют соответствующего контроля. Все обнаруженные во время контроля качества сварных швов дефекты должны быть соответствующим образом устранены. Обычная камера сгорания имеет минимум 100 сварных швов, которые требуют очень тщательной проверки. Поэтому весь процесс сварки камеры сгорания является исключительно трудоемкой и дорогостоящей операцией. Процесс изготовления камеры сгорания по описанной выше технологии может занимать порядка 3-х лет.

Другой известный способ изготовления камеры сгорания реактивных двигателей предполагает использование "пластинчатой" охлаждаемой облицовки. При изготовлении камер сгорания этим способом облицовку изготавливают из пакета очень тонких пластинок, в которых сначала фотохимическим травлением вырезают пазы для прохода охлаждающей жидкости, затем на каждую пластинку по отдельности наносят покрытие и собранные в пакет пластинки соединяют между собой с получением имеющей форму плоской панели секции облицовки с закрытыми каналами для прохода охлаждающей жидкости. Из плоской панели затем путем изменения ее формы получают секцию облицовки, напоминающую по форме песочные часы. При изменении формы плоской панели, состоящей из соединенных между собой имеющих покрытие пластинок, пластинки в некоторых местах панели отходят друг от друга, и такие панели становятся непригодными для дальнейшего использования.

Обычно для изготовления облицовки, имеющей форму песочных часов, необходимо использовать по меньшей мере семь отдельных пластинчатых панелей. Отдельные панели устанавливают внутрь наружного кожуха облицовки. Продольные сварные швы, которыми соседние панели соединяются между собой по всей длине камеры сгорания, образуют в собранной внутри кожуха облицовке сравнительно слабые места, через которые могут проходить горячие газы. Кроме того, все установленные внутрь кожуха панели или секции облицовки необходимо соединять с внешним кожухом. При соединении панелей с внешним кожухом облицовки используют специально изготовленные для этой цели прижимные мешки, которые в надутом состоянии имеют форму, соответствующую форме сопла, создающего реактивную тягу. При установке прижимных мешков внутри облицовки создающего реактивную тягу сопла камеры сгорания используют специальные приспособления. Панели облицовки и наружный кожух вместе с приспособлениями помещают в печь для пайки и, поддерживая в мешках необходимое давление, под действием которого они прижимают панели облицовки к наружному кожуху, и постепенно повышая температуру в печи, соединяют облицовку с закрытыми каналами с наружным кожухом. Прижимные мешки, которые могут подгореть или потерять герметичность, не обладают, как очевидно, 100%-ной надежностью, и форма изготовленных из тонкого упругого материала мешков, в которых создается давление, соответствующее температуре образования связей между облицовкой и кожухом (температуре пайки), обычно не совпадает с необходимой точностью со сложной формой облицовки, расположенной в сопле камеры сгорания.

В патенте US 5701670 на имя Fisher и др. предложен способ изготовления камеры сгорания реактивного двигателя, основанный на использовании облицовки с каналами, которую при сборке с наружным кожухом со скольжением устанавливают внутрь кожуха. В предложенном в этом патенте способе изготовления камеры сгорания высокоэффективных реактивных двигателей используют три основных элемента: 1) наружный кожух, 2) изготовленную в виде одной детали охлаждаемую облицовку и 3) несколько несущих облицовку элементов, имеющих форму горловины сопла камеры. Изготовление камеры сгорания происходит в соответствии с этим способом следующим образом. Сначала изготавливают облицовку, имеющую на внешней поверхности каналы для прохода охлаждающей жидкости. Затем в углублении, образованном имеющей форму сопла Вентури облицовки, собирают изготовленные заранее и имеющие форму горловины сопла несущие облицовку элементы. Собранные в горловине сопла несущие элементы вместе с облицовкой устанавливают со скольжением в наружный кожух. После этого в переднем и заднем концах камеры облицовку приваривают или припаивают к наружному кожуху. Перед горячим изостатическим прессованием (ГИП) все открытые отверстия, идущие к коллекторам системы охлаждения, закрывают. Каналы для прохода охлаждающей жидкости и пустоты между имеющими форму горловины сопла несущими облицовку элементами и наружным кожухом герметично уплотняют, изолируя их от окружающей атмосферы. После этого все собранные друг с другом элементы камеры сгорания помещают в печь. После создания избыточного давления температуру в печи повышают до температуры образования связей между отдельными элементами камеры.

Для более эффективного образования прочных связей между собранными друг с другом элементами камеры сгорания в каналах для прохода охлаждающей жидкости и в пустом пространстве между несущими облицовку элементами и наружным кожухом можно создать вакуум. При определенной температуре в печи под действием давления, приложенного ко всей наружной поверхности кожуха и внутренней поверхности облицовки, все соединяемые между собой пайкой поверхности облицовки и кожуха и имеющих форму горловины сопла несущих облицовку элементов плотно прижимаются друг к другу. Под действием давления и температуры и плотном прижатии друг к другу соединяемых между собой поверхностей всех четырех элементов облицовка и наружный кожух прочно соединяются друг с другом. Одновременно происходит и образование прочных связей между облицовкой и имеющими форму горловины сопла несущими облицовку элементами, а также между самими несущими элементами и между несущими элементами и наружным кожухом. Образование прочных связей между соединяемыми между собой элементами камеры сгорания происходит одновременно под действием давления в печи и не требует применения каких-либо специальных приспособлений для плотного прижатия друг к другу соединяемых между собой элементов. Такой способ изготовления камеры сгорания обеспечивает эффективное закрытие имеющихся в облицовке открытых каналов для прохода охлаждающей жидкости и не требует выполнения таких технологически сложных и создающих серьезные проблемы операций, как заполнение каналов воском, полировка с использованием серебряного порошка, нанесение гальванических покрытий и механическая обработка. После соединения между собой всех перечисленных выше элементов камеры сгорания передний и задний ее концы можно разгерметизировать. Описанный выше способ полностью исключает необходимость выполнения каких-либо сварочных работ при изготовлении камеры.

Преимуществом такого способа изготовления камеры сгорания реактивного двигателя по сравнению с известными ранее способами является отсутствие в готовой камере сварных швов, отказ от нанесения покрытий на элементы конструкции камеры, изготовление облицовки, которая является очень важным элементом камеры сгорания, в виде одной металлической детали и отсутствие любых соединений, необходимых для образования каналов для прохода охлаждающей жидкости в облицовках, изготовленных известными ранее способами. Кроме того, изготовленная таким способом камера сгорания не имеет никаких продольных или ориентированных в другом направлении герметичных соединений в нагреваемой горячими газами стенке облицовки. При такой технологии изготовления камеры сгорания используется цельная облицовка, которую путем механической обработки получают из одной заготовки, образующей надежный барьер между горячими газами и наружным кожухом камеры сгорания и исключающей вероятность утечки охлаждающей жидкости в горячие газы, которая может привести к тому, что оставшейся в системе охлаждения жидкости может не хватить для эффективного охлаждения наружного кожуха камеры сгорания. Изготовленная таким способом камера сгорания, однако, оказывается более тяжелой по сравнению с камерами сгорания, изготовленными другими описанными вышеизвестными способами. В этой связи необходимо отметить, что все обычные известные в настоящее способы снижения веса камеры сгорания связаны с определенным риском и дополнительными затратами. Кроме того, при изготовлении камеры сгорания описанным выше способом ее наружный кожух может оказаться конструктивно неэффективным из-за требований, которые связаны с необходимостью его обработки в печи для горячего изостатического прессования. Помимо этого такой способ изготовления камеры сгорания потенциально предполагает необходимость подачи в облицовку охлаждающего газа высокого давления, под действием которого облицовка плотно прижимается к наружному кожуху.

В настоящем изобретении предлагается способ изготовления камеры сгорания реактивного двигателя, основанный на выполнении определенных технологических операций. Сначала изготавливают охлаждаемую облицовку камеры сгорания с внешней поверхностью. Затем на внешней поверхности облицовки выполняют множество каналов для прохода охлаждающей жидкости. Одновременно изготавливают, например, объемной штамповкой, по меньшей мере две конформные секции внутреннего несущего элемента, имеющего форму горловины сопла, и по меньшей мере две конформные секции наружного несущего элемента, имеющего форму горловины сопла. Затем на внешней поверхности облицовки из конформных секций собирают внутренний несущий элемент, который при этом образует замкнутую наружную поверхность. Собранные друг с другом секции внутреннего несущего элемента соединяют между собой внутренними продольными швами. Затем на замкнутой наружной поверхности внутреннего несущего элемента из соответствующих конформных секций собирают наружный несущий элемент, закрывая им внутренние швы, которыми соединены между собой секции внутреннего несущего элемента. При этом внутренний несущий элемент и собранный поверх него внешний несущий элемент вместе образуют несущий облицовку сборный элемент, имеющий форму горловины сопла. На этот сборный несущий облицовку элемент устанавливают входной и выходной кольцевые коллекторы системы охлаждения с получением с получением сборной конструкции, которую подвергают горячему изостатическому прессованию (ГИП). Обработанные в печи для горячего изостатического прессования собранные друг с другом элементы образуют по существу готовую камеру сгорания, состоящую из прочно соединенных между собой путем ГИП деталей. Стоимость изготовления такой камеры сгорания сравнительно невелика из-за отсутствия каких-либо специальных требований, предъявляемых при ГИП к конструкции наружного кожуха. Использование внутренних и наружных несущих элементов позволяет значительно уменьшить вес камеры сгорания, изготовленной предлагаемым в изобретении способом.

При ГИП сборной конструкции охлаждаемая облицовка, конформные секции внутреннего и наружного несущих элементов и входной и выходной коллекторы в местах их соединения между собой могут герметично уплотняться с получением герметично закрытой полости, давление в которой отличается от окружающего давления.

При изготовлении камеры сгорания предпочтительно использовать именно две конформные секции внутреннего несущего элемента и две конформные секции наружного несущего элемента. При этом секции целесообразно собирать со смещением по окружности между парами секций, равным 90°.

До стадии ГИП сборной конструкции на охлаждаемую облицовку дополнительно может быть нанесено покрытие из первого смачивающего материала, на конформные секции внутреннего и наружного несущих элементов может быть нанесено покрытие из второго смачивающего материала, а на входной и выходной коллекторы - покрытие из третьего смачивающего материала.

При сборке конструкции камеры сгорания между ее элементами может располагаться тугоплавкий припой, а именно между охлаждаемой облицовкой и конформными секциями внутреннего и наружного несущих элементов, между конформными секциями внутреннего и наружного несущих элементов, между секциями наружного несущего элемента и входным и выходным коллекторами, или между охлаждаемой облицовкой и входным и выходным коллекторами.

После горячего изостатического прессования сборной конструкции на ней может быть собран наружный кожух.

Объектом изобретения является также камера сгорания реактивного двигателя, изготовленная методом горячего изостатического прессования и содержащая охлаждаемую облицовку с выполненными на ее внешней поверхности каналами для прохода охлаждающей жидкости, внутренний несущий элемент, имеющий форму горловины сопла и состоящий по меньшей мере из двух конформных секций, собранных на внешней поверхности облицовки и соединенных внутренними швами, наружный несущий элемент, имеющий форму горловины сопла и состоящий по меньшей мере из двух конформных секций, собранных на замкнутой наружной поверхности внутреннего несущего элемента и закрывающих вышеупомянутые внутренние швы, а также входной и выходной коллекторы, установленные на конформных секциях наружного несущего элемента.

Охлаждаемая облицовка может быть изготовлена из сплава марки NARloy-Z, сплава на основе меди или легированной стали.

Другие задачи, преимущества и отличительные особенности изобретения более подробно рассмотрены ниже со ссылкой на чертежи.

На чертежах показано:

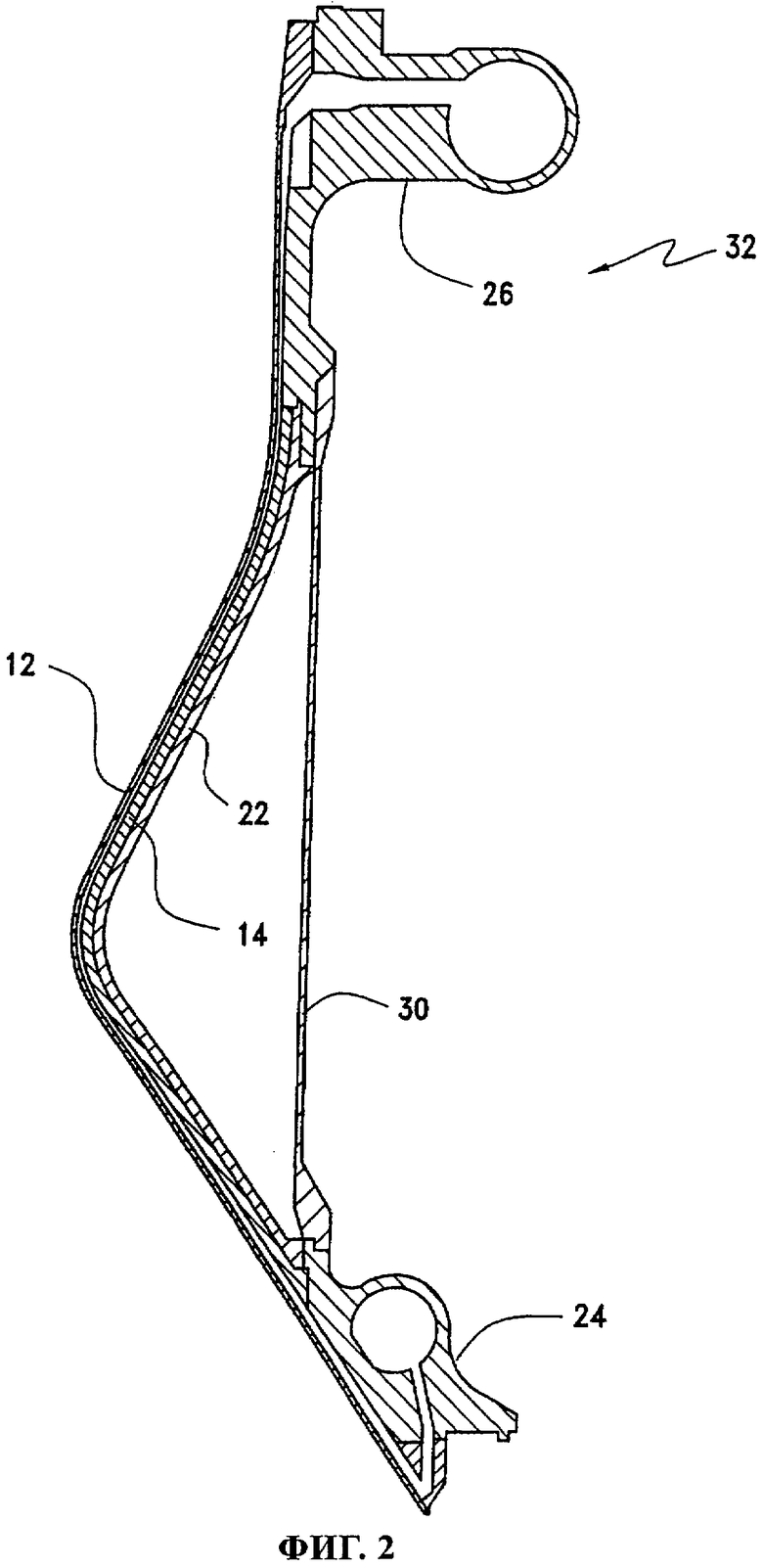

на фиг.1a-1e - отдельные стадии сборки изображенной в аксонометрической проекции предлагаемой в изобретении камеры сгорания и

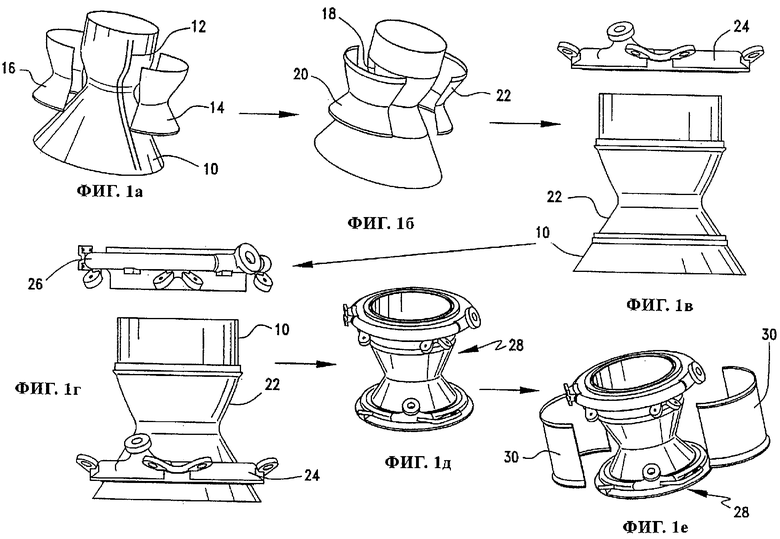

на фиг.2 - поперечное сечение камеры сгорания, изготовленной предлагаемым в изобретении способом.

Следует отметить, что на всех чертежах один и те же детали или элементы предлагаемой в изобретении камеры сгорания обозначены одними и теми же позициями.

Как уже было отмечено выше, на фиг.1а-1е показаны отдельные стадии сборки камеры сгорания, изготавливаемой в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа. На первой стадии изготавливают показанную на фиг.1 а охлаждаемую внутреннюю облицовку 10 камеры с обработанными на ее внешней поверхности механическим путем каналами 12 для прохода охлаждающей жидкости. Охлаждаемую облицовку 10 камеры сгорания можно изготовить из легированной стали, сплавов на основе меди и/или других сплавов, обладающих необходимыми свойствами. В настоящее время компанией Boeing для изготовления камер сгорания двигателей для космических аппаратов типа Space Shuttle и Delta IV используется сплав марки NARloy-Z.

На фиг.1а показаны две предварительно изготовленные конформные секции 14, 16 внутреннего несущего элемента, которые имеют форму горловины сопла и собираются друг с другом на внешней поверхности охлаждаемой облицовки 10. Такие конформные секции 14, 16 внутреннего несущего элемента изготавливают сравнительно дешевым способом, в частности объемной штамповкой с окончательной механической обработкой.

Как показано на фиг.1б, секции 14, 16 внутреннего несущего элемента соединяют между собой внутренними швами 18, один из которых показан на чертеже. Внутренними эти швы называются потому, что после сборки конструкции оказываются скрытыми под вышерасположенными элементами. Секции 14, 16 внутреннего несущего элемента соединяют между собой пайкой тугоплавким (твердым) припоем, слой которого наносят на соединяемые встык края секций. Соединенные между собой конформные секции образуют несущий элемент, закрывающий на участке горловины (критического сечения) сопла внешнюю поверхность облицовки.

На фиг.1б показаны также конформные секции 20, 22 наружного несущего элемента, которые также имеют форму горловины сопла и собираются на наружной поверхности внутреннего несущего элемента, закрывая внутренние швы 18. Конформные секции 20, 22 наружного несущего элемента изготавливают из такого же или аналогичного материала, что и конформные секции 14, 16 внутреннего несущего элемента. Собранные друг с другом секции образуют сборный элемент, несущий внутреннюю охлаждающую облицовку камеры сгорания. Конформные секции 20, 22 наружного несущего элемента в предпочтительном варианте смещают на 90° относительно конформных секций 14, 16 внутреннего несущего элемента. Строго говоря, такое смещение на 90° секций наружного несущего элемента относительно секций внутреннего несущего элемента не обязательно, однако целесообразно, поскольку в этом случае секции наружного несущего элемента полностью закрывают швы 18, которыми между собой соединены секции внутреннего несущего элемента. Собранные друг с другом секции наружного несущего элемента, соединенные между собой и с внутренним несущим облицовку элементом, а также с самой облицовкой пайкой тугоплавким припоем и газоэлектрической сваркой вольфрамовым электродом (ГЭВЭ), образуют расположенную в горловине сопла закрытую снаружи герметичную несущую облицовку сборную конструкцию.

На фиг.1в и 1 г показаны входной (т.е. задний) и выходной (т.е. передний) коллекторы 24 и 26 системы охлаждения, установленные снаружи на расположенную в горловине сопла несущую облицовку сборную конструкцию. Коллекторы 24, 26 предпочтительно устанавливать на несущую облицовку конструкцию с небольшим натягом, необходимым для их последующего соединения между собой пайкой тугоплавким припоем и ГЭВЭ-сваркой. Те места секций несущей облицовку конструкции, на которые с натягом устанавливают коллекторы, предварительно покрывают слоем тугоплавкого припоя. Для герметичного соединения коллекторов с облицовкой коллекторы в местах их соединения с имеющими форму горловины сопла секциями несущей облицовку конструкции припаивают к этим секциям тугоплавким припоем и ГЭВЭ-сваркой. Собранные таким образом элементы камеры сгорания (облицовка, элементы ее несущей конструкции и коллекторы) образуют обозначенную на фиг.1д позицией 28 сборную конструкцию, полностью готовую для горячего изостатического прессования (ГИП).

В этой готовой для горячего изостатического прессования сборной конструкции предназначенный для пайки тугоплавкий припой расположен между охлаждаемой облицовкой 10 и конформными секциями 14, 16 внутреннего несущего элемента, между конформными секциями 14, 16 внутреннего несущего элемента и конформными секциями 20, 22 наружного несущего элемента, между конформными секциями 20, 22 наружного несущего элемента и входным и выходным коллекторами 24, 26 и между охлаждаемой облицовкой 10 и входным и выходным коллекторами 24, 26.

В результате обработки в печи для горячего изостатического прессования из сборной конструкции 28 получают сборную конструкцию, соответствующие элементы которой прочно соединены между собой путем ГИП. До сборки охлаждаемую облицовку, конформные секции внутреннего и наружного несущих элементов, а также входной и выходной коллекторы целесообразно покрывать слоем смачивающего материала. Покрытие из смачивающего материала целесообразно наносить на те участки облицовки, которыми она соединяется с другими элементами конструкции. В качестве смачивающего материала можно, например, использовать золото или никель, образующие покрытие на соединяемых поверхностях. При горячем изостатическом прессовании собранных друг с другом элементов камеры сгорания охлаждаемую облицовку, конформные секции внутреннего и наружного несущих облицовку элементов и входной и выходной коллекторы в местах их соединения между собой герметично уплотняют с получением герметично закрытой полости, давление в которой отличается от окружающего давления. В герметично закрытую полость, образованную герметично соединенными между собой элементами, подают используемый для горячего изостатического прессования газ, давление которого в течение всего процесса ГИП отличается от давления в печи. Для снижения давления и удаления любых материалов, абсорбированных во время сборки элементами камеры, можно также использовать активный вакуум.

К обработанной горячим изостатическим прессованием сборной конструкции 28 крепится, как показано на фиг.1е, наружный кожух 30 камеры сгорания. Соединение кожуха 30 со сборной конструкцией 28 осуществляется, например, электронно-лучевой сваркой, а поскольку его выполняют после горячего изостатического прессования, никаких специальных связанных с горячим изостатическим прессованием требований к конструкции кожуха в данном случае не предъявляется. При изготовлении камеры сгорания таким способом ее наружный кожух не подвержен воздействию давления, которое создается в процессе ГИП, и предназначен по существу только для восприятия нагрузок, возникающих в камере сгорания во время работы двигателя.

На фиг.2 показано поперечное сечение обозначенной на чертеже позицией 32 камеры сгорания реактивного двигателя, изготовленной предлагаемым в изобретении способом. Из этого чертежа следует, что предлагаемый в изобретении способ позволяет полностью изготовить камеру сгорания, сравнимую с любой из известных в настоящее время камер сгорания.

Очевидно, что в рассмотренный выше вариант осуществления изобретения можно вносить различные изменения и усовершенствования. Так, например, вместо упомянутых выше смачивающих материалов для соединения между собой различных поверхностей можно использовать диффузионные связи, обеспечив при этом соответствующим образом необходимую чистоту поверхностей и отсутствие на них оксидов.

В заключение еще раз необходимо отметить, что в объеме формулы изобретения реальные способы практического осуществления изобретения могут и отличаться от описанных выше.

Полностью все отличительные особенности изобретения, подлежащие защите патентом, перечислены в формуле изобретения.

Способ изготовления камеры сгорания реактивного двигателя, согласно которому изготавливают охлаждаемую облицовку камеры сгорания, по меньшей мере, две конформные секции внутреннего несущего элемента, имеющего форму горловины сопла, и, по меньшей мере, две конформные секции наружного несущего элемента, имеющего форму горловины сопла. Затем на внешней поверхности облицовки выполняют множество каналов для прохода охлаждающей жидкости. На внешней поверхности охлаждаемой облицовки из конформных секций собирают внутренний несущий элемент, соединяя его конформные секции между собой внутренними швами. На образовавшейся замкнутой наружной поверхности внутреннего несущего элемента из конформных секций собирают наружный несущий элемент, закрывая им вышеупомянутые внутренние швы, с образованием несущего облицовку сборного элемента. На несущий облицовку сборный элемент устанавливают входной и выходной кольцевые коллекторы системы охлаждения с получением сборной конструкции. Затем подвергают эту сборную конструкцию горячему изостатическому прессованию. Изобретение позволяет уменьшить вес камеры сгорания и снизить стоимость ее изготовления. 2 н. и 16 з.п. ф-лы, 7 ил.

| US 5701670 А, 30.12.1997 | |||

| ГАХУН Г.Г | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1989, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| US 4856163 A, 15.08.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

SU1762603A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2013 |

|

RU2553148C1 |

| US 5473817 A, 12.12.1995. | |||

Авторы

Даты

2006-01-20—Публикация

2003-11-18—Подача