Настоящее изобретение касается корпуса статора турбины и способа его изготовления, в частности, изобретение касается корпуса статора турбины турбореактивного двигателя самолета.

Указанный корпус содержит оболочку в форме усеченного конуса и установочные скобы, жестко соединенные с оболочкой и выступающие на ее внутренней поверхности. Установочные скобы служат для поддержания колец или сегментов колец, несущих неподвижные лопатки, образующих узел, называемый направляющим сопловым аппаратом турбины. Статор, как правило, содержит множество серий скоб, которые поддерживают несколько направляющих сопловых аппаратов, распределенных по внутренней поверхности оболочки. Между кольцами размещены подвижные колеса, несущие подвижные лопатки ротора турбины. Пара, образованная направляющим сопловым аппаратом и подвижным колесом, составляет ступень турбины.

Турбина турбореактивного двигателя самолета служит для прохождения очень горячих отработавших газов и, таким образом, функционирует в особенно тяжелых условиях теплообмена. Установочные скобы при контакте с потоком отработавших газов подвергнуты значительно более высокому нагреву, чем оболочка, которая охлаждается по внешней поверхности системой охлаждения, в общем случае, системой перфорированных трубок, обычно называемых душирующими обручами, подающих охлаждающий воздух на оболочку.

В заявке на европейский патент ЕР 1288444 раскрыто выполнение установочных скоб из сплава, хорошо противостоящего нагреву, и, при необходимости, размещенных внутри оболочки, а также изготовление оболочки из обычного сплава, менее тугоплавкого, чем сплав для скоб, и, значит, более легкого и менее дорогого в обработке.

В раскрытом в патенте варианте выполнения скобы закреплены на оболочке на горячей посадке обычной сваркой или болтовым соединением. Указанные различные средства монтажа имеют ряд неудобств.

Например, при обычной сварке плавлением образуются горячие трещины в зоне плавления и появляются усадочные трещины в зонах, подвергнутых термическому воздействию во время сварки. Что касается болтового соединения, оно усложняет конструкцию корпуса, увеличивая число составляющих деталей. Указанные различные средства монтажа обычно не имеют достаточной усталостной прочности.

Настоящее изобретение касается корпуса статора улучшенной турбины, оболочка которой выполнена в соответствии с особым способом изготовления, установочные скобы жестко закреплены на оболочке посредством монтажных средств простой конструкции, имеющих хорошую механическую прочность и прекрасно противостоящих нагреву.

Более конкретно, изобретение касается корпуса статора турбины, содержащего оболочку и установочные скобы неподвижных лопаток, выступающие на внутренней поверхности оболочки, изобретение характеризуется тем, что оболочка выполнена из первого сплава посредством горячего изостатического прессования из металлического порошка, установочные скобы выполнены из второго сплава, более тугоплавкого, чем первый, и жестко закреплены на оболочке посредством диффузионной сварки во время горячего изостатического прессования.

Следует отметить, что выполнение оболочки корпуса посредством горячего изостатического прессования (далее ГИП) в дальнейшем позволяет использовать преимущества этого известного способа изготовления.

Другое преимущество заявленного изобретения заключается в том, что для жесткого соединения посредством диффузионной сварки установочных скоб к оболочке пользуются циклом ГИП, что позволяет сократить время изготовления корпуса. Способ диффузионной сварки - это известный способ, который позволяет соединить между собой две детали, выполненные из сплавов различных составов, но совместимых с точки зрения диффузии.

Согласно изобретению скобы выполнены из второго сплава, более тугоплавкого, чем первый, так что эти скобы выдерживают температуры, по меньшей мере, превосходящие 900°С, тогда как корпус выдерживает температуры только порядка 750°С. Совершенно очевидно, что можно использовать различные типы второго сплава, более или менее тугоплавкие в зависимости от положения скоб внутри оболочки и от температур, которым они подвергнуты. Известно, что для некоторых типов турбореактивных двигателей температура на некоторых ступенях турбины может достигать 1050°С и даже 1100°С.

Преимущественно скобы выполняются из литейного сплава, содержащего никель и/или кобальт, и они могут быть выполнены методом равноосного монокристаллического литья или литья с управляемой кристаллизацией. Как правило, скобы можно изготавливать из сплавов, аналогичных сплавам, используемым для изготовления лопаток турбины.

Оболочка выполнена из сплавов или суперсплавов, используемых обычно в авиации, марки Waspaloy® или марки Inconel 718®. Это позволяет без затруднения восстановить оболочку, в случае повреждений, посредством классических способов восстановления, таких как сварка, сборка или наплавка. Повреждения оболочки могут случиться, например, в результате удара во время изготовления или транспортировки.

Выгодно использовать различные первый и второй сплавы, так как эксплуатационные требования к оболочке и скобам различны. Скобы, прежде всего, должны иметь хорошую стойкость к очень высоким температурам, тогда как для корпуса такой необходимости не существует, но она должна быть легко восстанавливаемой. В то же время скобы, хорошо противостоящие нагреву, нет необходимости охлаждать холодным воздухом.

В соответствии с вариантом выполнения изобретения корпус содержит вставки, которые проходят через установочные скобы и оболочку. Преимущественно эти вставки также жестко соединены с оболочкой посредством диффузионной сварки во время горячего изостатического прессования.

Даже если они немного усложняют конструкцию корпуса, эти вставки предоставляют дополнительные преимущества. Прежде всего, они позволяют при изготовлении корпуса зафиксировать скобы на одной части пресс-формы, внутри которой формируется оболочка, таким образом, чтобы обеспечить хорошее позиционирование этих скоб в течение цикла ГИП. Потом, эти вставки могут выступать на внешней поверхности корпуса, образуя выступы. Эти выступы могут быть использованы для закрепления внешнего элемента на корпусе, например элемента системы охлаждения. Можно в каждой вставке выполнить резьбовое отверстие, которое открывается вблизи выступа и в которое можно ввинтить стержень, жестко связанный с внешним по отношению к корпусу элементом.

Настоящее изобретение касается также способа изготовления корпуса статора турбины ранее описанного типа, содержащего оболочку, выполненную из первого сплава, и установочные скобы для неподвижных лопаток, выступающие на внутренней поверхности оболочки, способ характеризуется тем, что вышеупомянутые скобы выполняют из второго сплава, более тугоплавкого, чем первый, скобы располагают внутри пресс-формы, пресс-форму заполняют металлическим порошком первого сплава, скобы располагают таким образом, чтобы они контактировали с порошком, и осуществляют горячее изостатическое прессование металлического порошка для изготовления оболочки, скобы жестко соединяют с оболочкой посредством диффузионной сварки во время горячего изостатического прессования.

Преимущества корпуса согласно изобретению и способа изготовления этого корпуса будут пояснены подробным описанием варианта выполнения изобретения, со ссылками на сопровождающие чертежи, на которых:

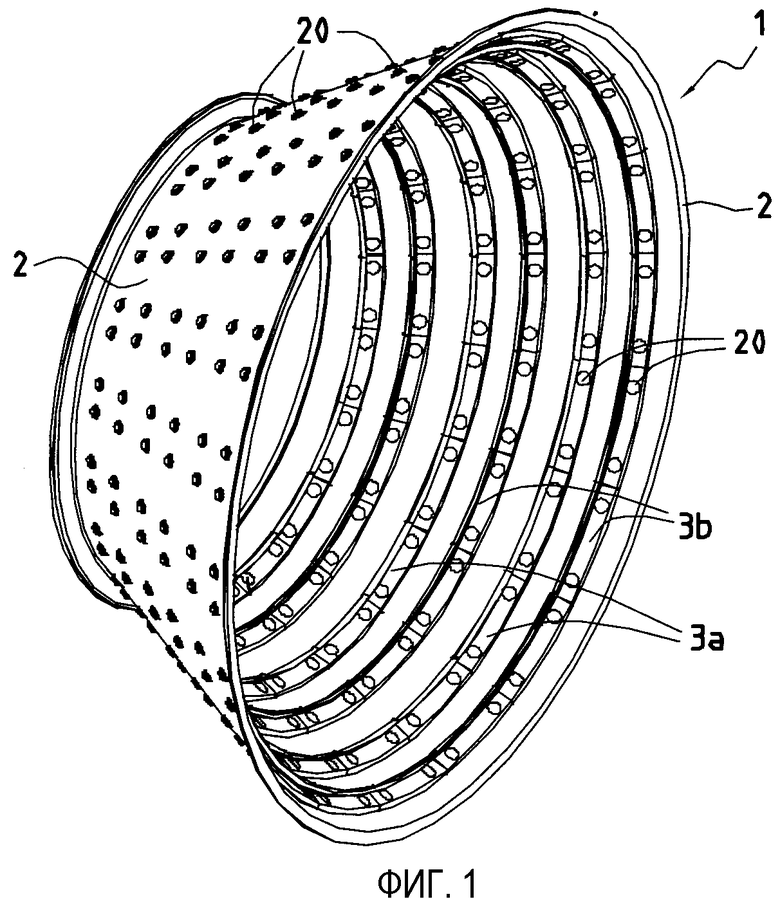

фиг.1 изображает общий вид оболочки статора турбины согласно изобретению;

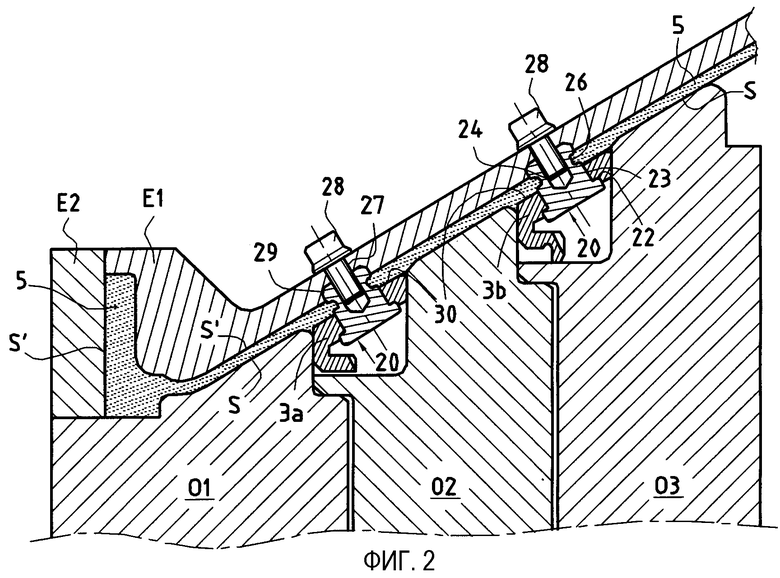

фиг.2 - осевой разрез одной из частей пресс-формы, служащей для выполнения оболочки корпуса, согласно изобретению;

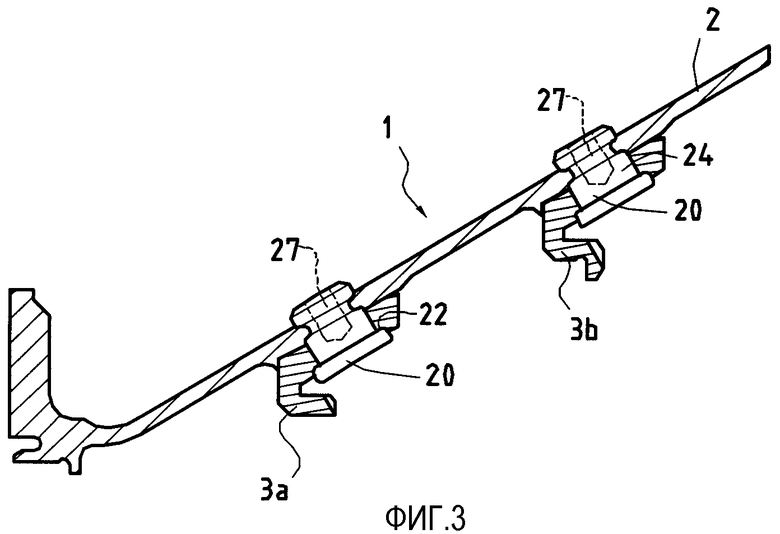

фиг.3 - осевой разрез части корпуса согласно изобретению;

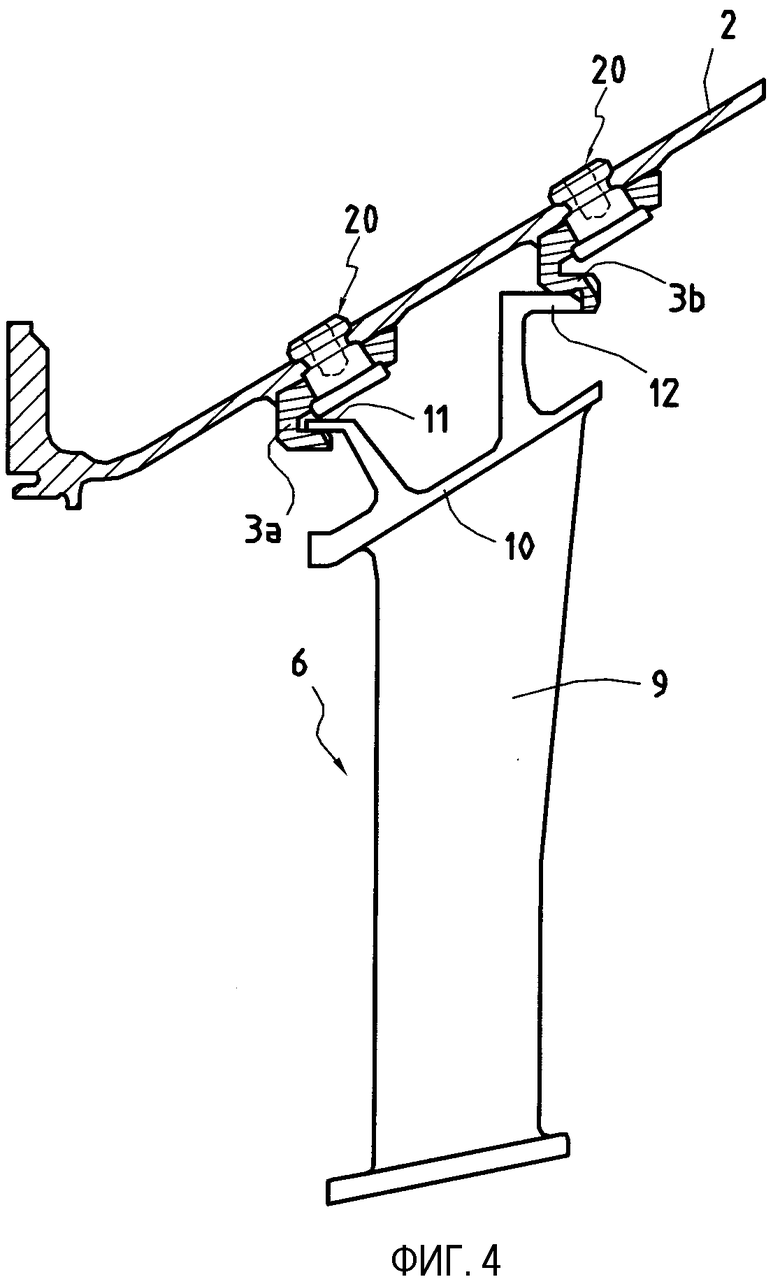

фиг.4 - осевой разрез части корпуса на фиг.3, на которой установлено кольцо, несущее неподвижные лопатки, согласно изобретению.

Корпус 1 (фиг.1) согласно изобретению содержит оболочку 2 в форме усеченного конуса, на которой установлены скобы двух типов: ровные скобы 3а и скобы 3b с выступами. Скобы одного типа имеют вид изогнутых сегментов и состыкованы таким образом, чтобы сформировать на внутренней поверхности корпуса 2 кольца скоб.

В описываемом примере корпус содержит три ряда ровных скоб 3a и три ряда скоб 3b с выступами, эти ряды скоб различных типов чередуются.

Скобы 3a и 3b (фиг.4) служат для поддержания направляющего соплового аппарата 6 турбины, образованного из колец или сегментов колец, несущих неподвижные лопатки 9. Эти неподвижные лопатки 9 соединены ножкой с внешним кольцом направляющего соплового аппарата 6. Внешнее кольцо 10 снабжено в передней части и в задней части скобами 11 и 12, предназначенными для взаимодействия с установочными скобами 3a, 3b корпуса 2, чтобы внешнее кольцо 10 удерживалось установочными скобами 3a, 3b.

Способ изготовления корпуса 1 поясняется со ссылкой на фиг.2, где показана оснастка, использованная для образования пресс-формы, внутрь которой вводят металлический порошок 5 первого сплава для горячего изостатического прессования, т.е. проведения цикла специального нагрева, сопровождаемого давлением.

Практически пресс-форма содержит различные детали оснастки: внутренние - 01, 02, 03 и внешние - E1 и Е2.

Разработка деталей оснастки очень сложна и требует использования систем автоматизированного проектирования (САПР), особенно для моделирования локальных усадок во время ГИП сформированного корпуса 2. Этот специальный способ, более известный под названием процесс ISOPREC® (зарегистрированный товарный знак), позволяет получить оболочку корпуса непосредственно заданных размеров и следовательно исключить дальнейшую обработку.

Используют практически цилиндрическую вставку 20 для фиксации скоб 3a или 3b во время ГИП. Вставка 20, которая представляет собой тело вращения, содержит цилиндрическое тело 24, предназначенное для прохождения через круглое отверстие 23, которое выполнено в скобе 3a или 3b и имеет на одном конце круглый заплечик 22 диаметром, превосходящим диаметр отверстия 23, который упирается в скобу 3a или 3b. В представленном примере диаметр тела 24 немного уступает диаметру отверстия 23, так что зазор между вставкой и скобой 3a или 3b достаточно мал для того, чтобы скоба не смещалась и оставалась в неподвижном положении на вставке 20. Также возможно предусмотреть, чтобы вставка 20 была установлена в отверстие 23 с натягом.

Другой конец вставки 20, противоположный первому и повернутый вовне, способен входить в гнездо 29, предусмотренное для этой цели на внешней оснастке Е1. Через эту оснастку Е1 проходит отверстие и открывается с одной стороны на внешней поверхности и с другой стороны на дне гнезда 29. Другое отверстие 27 - резьбовое - устроено во вставке 20 и открывается со стороны своего второго конца. Отверстия 27 и 29 дают возможность прохода болту 28. Когда болт 28 вставлен в резьбовое отверстие 27, второй конец вставки 20 упирается в дно гнезда 29 и скоба 3a или 3b удерживается в неподвижном положении. Это положение таково, что внешняя поверхность 30 скобы находится заподлицо с внешней поверхностью S внутренних оснасток 01, 02 и 03. Таким образом, поверхности S с внутренними поверхностями S' внешних оснасток Е1 и Е2 и с внешними поверхностями 30 скоб 3a и 3b образуют стенки пресс-формы, внутрь которой введен металлический порошок 5. Таким образом, внешние поверхности 30 скоб 3a и 3b находятся в контакте с порошком 5, когда он сжат при проведении ГИП.

Для реализации ГИП располагают оснастку, скобы, вставки, болты и порошок в автоклаве под высоким давлением при высокой температуре. Например, 1000 бар и 1200°С. Оснастка и другие элементы сожмутся под действием температуры и давления, и металлический порошок спрессуется для формирования оболочки 2. Оболочка 2 и скобы 3a и 3b изготовлены из сплавов, состав которых пригоден для диффузионной сварки. Известно, что диффузионная сварка - это способ, который состоит в удержании деталей в контакте (корпуса 2 и скоб 3a и 3b), при заданных давлении и температуре в течение требуемого времени. Хорошие режимы температуры и давления достигаются в течение цикла ГИП. При пластической деформации на поверхностях деталей происходит тесный контакт, миграция или диффузия элементов между деталями, если только последние были выполнены из совместимых сплавов.

Отметим, что метод диффузионной сварки требует хорошей подготовки внешней поверхности 30 скоб 3a и 3b.

Преимущественно используемые вставки 20 выполнены из третьего сплава, идентичного второму сплаву или аналогичному сплаву, он более тугоплавкий, чем первый сплав, и совместим с последним с точки зрения диффузии.

Аналогично скобам 3a и 3b, вставки 20 жестко соединятся с корпусом 2 посредством диффузионной сварки во время цикла ГИП.

В представленном примере тело 24 вставок 20 имеет дополнительно периферическую кольцевую канавку 26, находящуюся в зоне контакта тела 24 с металлическим порошком 5. Таким образом, порошок 5 проникает внутрь канавки 26, которая оказывается утопленной в теле корпуса 2 при его изготовлении. Канавка 26 дополнительно позволяет улучшить фиксацию вставок 20 на корпусе 2.

Как только прессование корпуса 2 закончено, пресс-форму, выполненную, например, из мягкой стали, разрушают, например, растворяя ее в кислоте, например азотной кислоте, затем отвинчивают болты 28.

Корпус устанавливают внутрь турбореактивного двигателя самолета. Резьбовые отверстия 27, оставленные свободными, позволяют зафиксировать перфорированные трубы, оснащенные соответствующими стержнями, которые позволяют подавать охлаждающий воздух на корпус 1 для охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРТЕРА СТАТОРА ТУРБИНЫ | 2005 |

|

RU2377422C2 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ, ТАКОЙ КАК УСИЛЕНИЕ ЛОПАТКИ ТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2570254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| РАБОЧЕЕ КОЛЕСО, ПРИМЕНЯЕМОЕ В КОМПРЕССОРЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2552656C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ОТЛИВОК ТУРБИННЫХ ЛОПАТОК ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2014 |

|

RU2556178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОХОРДНОЙ ПОЛОЙ ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417147C1 |

| Способ изготовления биметаллического рабочего колеса турбины | 2021 |

|

RU2766654C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

Изобретение относится к получению корпуса статора турбины, в частности турбореактивного двигателя самолета. Корпус статора турбины содержит оболочку и установочные скобы направляющего соплового аппарата турбины, выступающие на внутренней поверхности оболочки. Оболочка выполнена из порошка первого сплава. Установочные скобы выполнены из второго сплава, более тугоплавкого, чем первый, и жестко соединены с оболочкой посредством диффузионной сварки во время горячего изостатического прессования. Корпус дополнительно содержит вставки, которые проходят через установочные скобы и оболочку. Вставки также жестко соединены с корпусом посредством диффузионной сварки и при изготовлении корпуса фиксируют скобы на одной из частей пресс-формы, внутри которой формируют оболочку. 2 н. и 10 з.п. ф-лы, 4 ил.

1. Корпус статора турбины, содержащий оболочку (2) и установочные скобы (3a, 3b) направляющего соплового аппарата турбины, выступающие на внутренней поверхности оболочки (2), отличающийся тем, что оболочка (2) выполнена из порошкового первого сплава, который является сплавом или жаропрочным сплавом, используемым в авиации, посредством горячего изостатического прессования из металлического порошка (5), установочные скобы (3a, 3b) выполнены из второго сплава, более тугоплавкого, чем первый, и жестко соединены с упомянутой оболочкой (2) посредством диффузионной сварки во время горячего изостатического прессования.

2. Корпус статора турбины по п.1, отличающийся тем, что он дополнительно содержит вставки (20), которые проходят через установочные скобы (3a, 3b) и оболочку (2).

3. Корпус статора турбины по п.2, отличающийся тем, что вставки (20) жестко соединены с оболочкой (2) посредством диффузионной сварки во время горячего изостатического прессования.

4. Корпус статора турбины по п.2 или 3, отличающийся тем, что каждая из вставок имеет первый конец, на котором сформирован заплечик (22), упирающийся в одну из установочных скоб (3a, 3b).

5. Корпус статора турбины по п.2 или 3, отличающийся тем, что каждая из вставок имеет второй конец, который выступает на внешнюю поверхность оболочки (2), образуя выступ.

6. Корпус статора турбины по п.5, отличающийся тем, что в упомянутой вставке (20) выполнено резьбовое отверстие (27), которое открыто со стороны ее второго конца.

7. Корпус статора турбины по п.2 или 3, отличающийся тем, что каждая из вставок имеет периферическую канавку (26), скрытую в теле оболочки (2).

8. Корпус статора турбины по п.1, отличающийся тем, что второй сплав содержит никель и/или кобальт.

9. Способ изготовления корпуса статора турбины, содержащего оболочку (2), выполненную из первого сплава, и установочные скобы (3a, 3b) направляющего соплового аппарата турбины, выступающие на внутренней поверхности оболочки (2), отличающийся тем, что скобы (3a, 3b) выполняют из второго сплава, более тугоплавкого, чем первый, скобы (3a, 3b) располагают внутри пресс-формы, заполняют пресс-форму металлическим порошком (5) первого сплава, причем скобы (3a, 3b) располагают таким образом, что они находятся в контакте с порошком (5), и формируют оболочку (2) посредством горячего изостатического прессования металлического порошка (5), при этом скобы (3a, 3b) жестко соединяются с оболочкой (2) посредством диффузионной сварки во время горячего изостатического прессования.

10. Способ по п.9, отличающийся тем, что скобы (3a, 3b) изготавливают литьем.

11. Способ по п.9 или 10, отличающийся тем, что скобы (3a, 3b) закрепляют в пресс-форме при помощи вставок (20), посредством чего обеспечивают хорошее позиционирование скоб (3a, 3b) при горячем изостатическом прессовании.

12. Способ по п.9, отличающийся тем, что пресс-форму разрушают после изготовления оболочки (2).

| DE 4439949 C1, 15.02.1996 | |||

| Способ изготовления комбинированных изделий | 1979 |

|

SU904894A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОГО КОЛЕСА С ЛОПАТКАМИ | 1998 |

|

RU2151027C1 |

| Горелка | 1985 |

|

SU1288444A1 |

| EP 0285778 A1, 12.10.1988 | |||

| US 4097276 A, 27.06.1978 | |||

| US 4680160 A, 14.07.1987. | |||

Авторы

Даты

2009-11-10—Публикация

2005-04-04—Подача