Изобретение относится к машиностроению, в частности к герметизации трубчатых изделий, в том числе тепловыделяющих элементов (ТВЭЛов) ядерных реакторов.

Известен способ герметизации контактной стыковой сваркой трубы-оболочки ТВЭЛа с заглушкой, диаметр которой выполнен меньшим наружного диаметра свариваемой трубы, при этом оболочку и заглушку зажимают в зоне сварки в соосно расположенных кольцевых разъемных электродах с последующим приложением к электродам усилия сжатия и пропускания через свариваемые детали импульса тока (см. а.с. СССР №1520763, МКИ В 23 К 11/02, приоритет от 03.11.87).

Недостатками способа являются необходимость обеспечения высокой соосности между электродами, остывание нагретого металла в заневоленном электродами положении, что приводит к увеличению уровня сварочных напряжений в сварном шве и снижению качества сварных соединений. Высокая соосность достигается как за счет первоначального расположения электродов относительно друг друга, так и наличием специального хвостовика на заглушке, обеспечивающего ее центровку относительно электрода, в котором она расположена. Это увеличивает металлоемкость заглушки и затраты на ее изготовление.

Другим отрицательным моментом является то, что распределение сварочного тока происходит между торцевой частью заглушки, контактирующей с электродом, и ее частью, находящейся в электроде. В результате увеличивается неравномерность нагрева свариваемых деталей, уменьшается плотность тока в зоне стыка и скорость разогрева свариваемых деталей, что также отрицательно сказывается на стабильности качества сварки.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ контактно-стыковой сварки сопротивлением трубы с заглушкой (см. патент РФ №2127457, МКИ G 21 С 3/10, 21/00, 21/ 02, В 23 К 11/02, 15/00, бюл. №7 от 10.03.99) - прототип, используемый при изготовлении ТВЭЛов.

Способ заключается в фиксации с заглублением торца оболочки в приспособлении, сжатии его с заглушкой, имеющей максимальный диаметр меньше наружного диаметра трубки, но больше внутреннего ее диаметра и взаимный их нагрев электрическим током. Недостатками способа являются необходимость обеспечения высокой соосности между электродами, остывание нагретого металла в заневоленном электродами положении, что приводит к увеличению уровня сварочных напряжений в сварном шве и снижению качества сварных соединений, а также ухудшение стабильности сварки за счет уменьшения плотности тока в стыке из-за его частичного распределения в части заглушки, помещенной в электрод, и излишнего разогрева заглушки. Высокая соосность достигается как за счет первоначального расположения электродов относительно друг друга, так и наличием специального хвостовика на заглушке, обеспечивающего ее центровку относительно электрода, в котором она расположена. Это увеличивает металлоемкость заглушки и затраты на ее изготовление.

Технической задачей изобретения является повышение стабильности качества сварных швов и соединения в целом, упрощение настройки оборудования, снижение затрат на изготовление заглушек.

Решение технической задачи достигается тем, что в известном способе, заключающемся в фиксации в приспособлении с заглублением торца трубы, сжатии его с заглушкой, имеющей максимальный диаметр меньше наружного диаметра трубы, но больше внутреннего ее диаметра, и взаимный их нагрев электрическим током и последующим вдавливанием заглушки внутрь трубы, согласно изобретению часть заглушки размещают в электроде свободно с возможностью ее радиального перемещения в процессе сварки, а требуемую соосность трубы и заглушки получают при вдавливании ее внутрь трубы.

Указанная совокупность признаков является новой и существенной для решения поставленной задачи, так как первоначальное свободное расположение части заглушки в электроде с возможностью ее радиального перемещения в дальнейшем при сварке с учетом зазора между внутренней поверхностью центрального отверстия электрода и этой частью заглушки упрощает настройку оборудования и дает возможность формироваться сварному соединению в свободном состоянии, уменьшающем уровень остаточных напряжений в сварном соединении, организует подвод тока практически только по торцу заглушки в зоне его контакта с торцом оболочки. Это в совокупности с получением высокой соосности между трубой и заглушкой в процессе перемещения последней внутрь трубы во время сварки обеспечивает равномерное формирование сварного соединения по периметру, повышает стабильность качества сварного соединения и позволяет уменьшить затраты на изготовление заглушки за счет уменьшения ее металлоемкости и требований по точности изготовления хвостовика до значений, определяемых конструкторской документацией на ТВЭЛы, тепловыделяющие сборки.

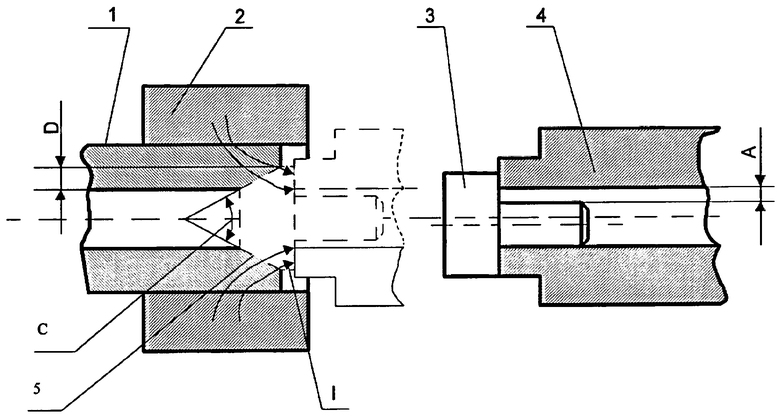

Сущность изобретения поясняется чертежом.

На чертеже схематично показан процесс реализации предлагаемого способа.

Способ осуществляется следующим образом.

Труба 1 фиксируется в электроде 2, имеющем требуемую величину омического сопротивления, с заглублением. Часть заглушки 3 помещается в электрод 4 с возможностью ее радиального перемещения, что достигается за счет разности диаметра этой части заглушки и диаметром осевого отверстия в электроде. После необходимых технологических операций, связанных, например, с созданием атмосферы заданного состава и давления, торец заглушки прижимается к торцу трубы сварочным усилием. Через образовавшийся контакт пропускают сварочный ток, который разогревает детали до пластического состояния, и заглушка вдавливается внутрь трубы. В процессе ее перемещения деформация внутренних слоев трубы и наружных слоев свариваемой части заглушки осуществляется по конической поверхности 5 с углом конусности С порядка 20-35°. Образование такой поверхности позволяет заглушке в процессе перемещения самоцентрироваться, если у нее есть возможность свободного радиального перемещения, что обеспечивается зазором А. При этом для оптимального случая должно соблюдаться условие гарантированного контакта торцов трубы и заглушки при их сжатии сварочным усилием по всему периметру стыка, то есть величина зазора А должна быть меньше минимально допустимой величины перекрытия D с учетом реальной соосности между электродами. Это также, с одной стороны, позволяет организовать подвод тока к заглушке практически только через торцевой контакт ее с электродом, что дает возможность максимально сконцентрировать сварочный ток I в стыке, в результате чего зона разогрева по диаметру заглушки получается практически соизмерима с площадью токоподводящей торцевой частью электрода 4. Поэтому даже на относительно мягких режимах сварки улучшается динамика процесса и повышается стабильность качества сварных швов. А с другой стороны - уменьшить длину хвостовика заглушки и точность его изготовления до величин, определяемых конструктивными особенностями ТВЭЛов и тепловыделяющих сборок. Однако, как и в общем случае, для повышения стойкости электрода и уменьшения выдавливания разогретого металла заглушки в зазор А сварку целесообразно выполнять на режимах со скоростью нарастания тока не более 12 кА/с при минимальных длительностях сварочного импульса в целом, обеспечивающего требуемую протяженность и герметичность сварного шва.

Способ реализован при сварке труб 9,13 мм с заглушками из сплава циркония. Перед сваркой торцы труб обрезались под прямым углом и по радиусной поверхности с радиусом, примерно равным половине толщины оболочки. Перекрытие торцов трубы и заглушки составляло в пределах 0,2-0,6 от толщины стенки трубы на радиус. Длина сварочной части заглушки, участвующей в образовании сварного соединения, составляла 3,5-4,5 мм, а общая длина заглушки составляла 1-1,5 максимального диаметра заглушки. Для сварки использовались промышленные автоматы контактно-стыковой сварки ТВЭЛов типа АССК, модернизированные для работы с такой заглушкой. Заглушка помещалась в электрод с зазором, составляющим 0,1-1 от величины взаимного перекрытия торцов деталей. Сварка выполнялась при скорости нарастания сварочного тока 8-12 кА/с, при сварочном усилии в контакте между свариваемыми деталями 250-300 кг и величине сварочного тока 12-16 кА. Выполненные после сварки замеры соосности трубы в зоне сварного шва и заглушки показали, что она не превышает 50% от максимально допустимой. Качество сварных швов по всем параметрам соответствовало установленным требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293636C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

Изобретение относится к машиностроению, а именно к способам герметизации контактно-стыковой сваркой трубчатых изделий, в том числе тепловыделяющих элементов (ТВЭЛов) ядерных реакторов, выполненных в виде трубы с заглушкой. Конец трубы фиксируют в приспособлении с заглублением. Часть заглушки располагают в электроде свободно с возможностью ее радиального перемещения в процессе сварки. Сжимают трубу с заглушкой, которая имеет максимальный диаметр меньше наружного диаметра трубы, но больше ее внутреннего диаметра. Осуществляют взаимный нагрев деталей электрическим током с последующим вдавливанием заглушки внутрь трубы. Требуемую соосность трубы и заглушки получают при вдавливании заглушки внутрь трубы. Применение указанного способа способствует повышению стабильности качества сварных швов и соединения в целом, упрощает настройку оборудования. 1 ил.

Способ контактно-стыковой сварки трубы с заглушкой, включающий фиксацию конца трубы в приспособлении, сжатие торцов трубы и заглушки, имеющей максимальный диаметр меньше наружного диаметра трубы, но больше ее внутреннего диаметра, последующий разогрев сварочным током и вдавливание заглушки внутрь трубы, отличающийся тем, что часть заглушки располагают в электроде свободно с возможностью ее радиального перемещения в процессе сварки, а требуюмую соосность трубы и заглушки получают при вдавливании ее внутрь трубы.

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ТВЭЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082574C1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| US 4097712 A, 27.06.1978 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| JP 5196760 A, 06.08.1993. | |||

Авторы

Даты

2006-01-27—Публикация

2002-08-08—Подача