Изобретение относится к ядерной технике, в частности к конструкции твэлов и технологии их изготовления.

Известен твэл, содержащий оболочку и ввареннуюв нее с углублением заглушку (авт.св. СССР N 1762694, кл. B 23 K 11/02, 1989 [1]). В известном твэле для повышения работоспособности выполняют складку из оболочки вблизи зоны сварки. Недостатком известного твэла является сложность его изготовления, недостаточно высокие конструкционная прочность соединения и его коррозионная стойкость.

Наиболее близким к заявляемому по своей технической сущности является известный твэл, содержащий трубчатую оболочку и вваренную в нее с заглублением заглушку, в зоне сварки которых создана область с измененной структурой металла (заявка ФРГ N 4222180, кл. G 21 C 21/00, B 23 K 11/02, 1922 [2]).

Недостатком известного твэла является недостаточно высокая конструкционная прочность и коррозионная стойкость, обусловленные конфигурацией и соотношением размеров созданной области с измененной структурой металла.

Известен способ изготовления твэлов контактной стыковой сваркой (авт. св. СССР N 1520763, кл. В 23 К 11/02, 1987 [3]). Способ предусматривает изготовление заглушки с наружным диаметром меньше наружного диаметра оболочки, но больше внутреннего, фиксацию оболочки в токоподводе с заглублением, приложение к свариваемым деталям усилия сжатия и пропускание через них сварочного тока.

Недостатком известного способа является невозможность получения области изменения структуры металла в зоне сварки с оптимальным соотношением размеров и требуемой конфигурации, которая обеспечивает повышение конструкционной прочности и коррозионной стойкости.

Наиболее близким к заявляемому является известный способ контактной стыковой сварки сопротивлением трубы с заглушкой, используемый при изготовлении твэлов (авт. св. СССР N 1596576, кл. В 23 К 11/02, 1987 [4]). Способ включает изготовление заглушки с наружным диаметром большим внутреннего диаметра оболочки, но меньшим наружного, фиксацию оболочки в токоподводе с заглублением, сжатие оболочки с заглушкой и нагрев свириваемых деталей электрическим током с одновременным обеспечением теплоотвода от наружной поверхности оболочки.

Недостатком известного способа является невозможность получения области с измененной структурой металла в зоне сварки с заданным соотношением размеров и конфигурацией, обеспечивающей повышение конструкционной прочности и коррозионной стойкости.

Известно устройство для формирования соединений при изготовлении твэлов контактной стыковой сваркой, содержащее разъемный кольцевой токоподвод, часть которого, контактирующая с приторцевой частью оболочки, выполнена из металлических пластин, электрически изолированных друг от друга (авт. св. СССР N 664785, кл. В 23 К 11/02, 1977 [5]).

Известное устройство обеспечивает эффективный теплоотвод из зоны сварки, однако не позволяет регулировать соотношение токов, протекающих через токоподвод и оболочку, и в результате не обеспечивает возможности создания в зоне сварки области с измененной структурой металла требуемого соотношения размеров, наличие которой в твэле повышает его эксплуатационные характеристики.

Наиболее близким к заявляемому является известное устройство для формирования соединения при изготовлении твэлов методом контактной стыковой сварки, содержащее кольцевой токоподвод в изоляционной обойме, часть которого, контактирующая с приторцевой областью оболочки, выполнена из набора металлических пластин, электрически изолированных между собой и соединенных электрическим шунтом (авт. св. СССР N 1508458, кл. В 23 К 11/02, 1987 [6]).

Недостатком известного устройства, несмотря на возможность регулирования величин токов, протекающих через токоподвод и оболочку, является то, что оно не позволяет сформировать в изготавливаемом изделии требуемую область с измененной структурой металла.

Заявляемый твэл направлен на повышение его конструкционной прочности и коррозионной стойкости, а заявляемые способ его изготовления и устройство для осуществления способа направлены на обеспечение формирования в твэле области с измененной структурой металла с соотношением размеров, обеспечивающим указанный результат. Кроме того, заявляемый способ направлен на упрощение технологии производства твэлов за счет получения сварного соединения без внешнего грата.

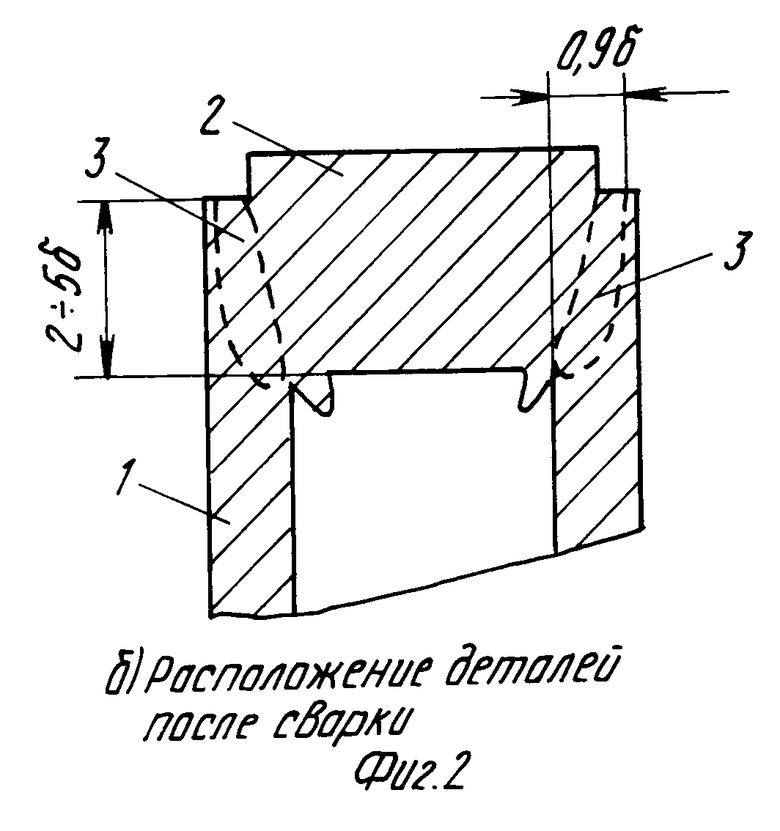

Указанный результат достигается тем, что твэл содержит оболочку и вваренную в него с заглублением заглушку, в зоне сварки которых выполнена область с измененной структурой металла на глубину заглубления заглушки, равной (2-5)δ, и толщиной со стороны внутренней поверхности оболочки не более 0,9d, где d толщина стенок оболочки.

Отличительными признаками заявляемого твэла являются соотношение размеров выполняемой области с измененной структурой металла и ее расположение, а именно: по длине оболочки размер области составляет величину заглубления заглушки (т. е. от торца оболочки до торца заглушки) и равен двум пяти толщинам оболочки, а по глубине, со стороны внутренней поверхности оболочки, не превышает 0,9 от ее толщины.

Изменение структуры материала в зоне сварки, как показывает практика, обеспечивает надежную герметизацию твэлов и их высокие эксплуатационные характеристики. При этом установлено, что соотношение размеров и расположение области с измененной структурой металла влияет на конструкционную прочность и коррозионную стойкость твэла. В частности, при соотношении размера области с измененной структурой вдоль оболочки меньше двух ее толщин ухудшается как коррозионная стойкость твэла, так и его конструкционная прочность, а при увеличении протяженности области до 5d заметное повышение эксплуатационных характеристик не отмечается, но увеличивается материалоемкость изделия, что, учитывая стоимость материала, становится экономически нецелесообразным.

Экспериментально установлено, что если толщина созданной области с измененной структурой металла со стороны внутренней поверхности оболочки на протяжении (2-5)d от ее торца составляет хотя бы несколько микрон, то уже становится заметным улучшение эксплуатационных характеристик изделия, но если толщина этой зоны возрастает до размеров более 0,9d, то начинает снижаться коррозионная стойкость. Оптимальным соотношением размеров, как показали эксперименты, является толщина в (0,2-0,5)d.

Указанный результат достигается тем, что способ изготовления твэлов с необходимой конфигурацией области с измененной структурой металла в изделии включает изготовление заглушки с внешним диаметром, большим внутреннего диаметра оболочки на (0,2-1,4)d, где d толщина стенок оболочки, фиксацию оболочки в токоподводе с заглублением, сжатие оболочки с заглушкой и нагрев свариваемых деталей электрическим током, который распределяют по токоподводу и оболочке таким образом, чтобы ток, протекающий на участке оболочки длиной (2,5-5)d от ее торца, составлял 0,3-0,9 тока сварки, обеспечивая при этом отвод тепла с наружной поверхности оболочки.

Указанный результат достигается тем, что в частных случаях реализации способа изготовления твэла заглушку изготавливают ступенчатой одну часть, обращенную к оболочке, изготавливают диаметром D + (0,2-1,4)d с высотой (0,5-3,0)d, а вторую с диаметром, равным D ± 0,2d, где D - внутренний диаметр оболочки.

Кроме того, в частных случаях реализации способа на торце оболочки выполняют внешнюю фаску так, чтобы диаметр заглушки был больше внешнего диаметра торцевого кольца оболочки на (0,1-0,3)d.

Отличительными признаками заявляемого способа являются: изготовление заглушки с внешним диаметром, превышающим внутренний диаметр оболочки на (0,2-1,4)d; формирование распределения тока, протекающего через оболочку и токоподвод таким образом, чтобы величина тока, протекающего по участку оболочки от ее торца до точки, отстоящей от него на расстоянии (2,0-5)d, составляла 0,3-0,9 тока сварки; изготовление заглушки двухступенчатой так, что диаметр части, обращенной к оболочке, был равным D + (0,2-1,4)d и высотой (0,5-3,0)d, а диаметр второй части равным D ± 0,2d, где D - внутренний диаметр оболочки.

За счет использования всей совокупности признаков, приведенной в независимом пункте формулы изобретения, характеризующей способ, обеспечивается формирование в изготавливаемом твэле области с измененной структурой металла в зоне сварного соединения с необходимым соотношением размеров и конфигурацией.

При этом, в результате проведения технологических экспериментов установлены граничные значения отдельных параметров, влияющих на достигаемый результат. Кроме того, было установлено, что подбором параметров процесса возможно не только формирование в изделии размеров, но и изготовление изделия без внешнего грата, что позволяет исключить в технологическом процессе операцию по его удалению.

В частности, превышение внешнего диаметра заглушки над внутренним диаметром оболочки на величину больше чем 1,4d повышает вероятность образования внешнего грата и ухудшает качество сварного соединения, поскольку расширяется зона термовлияния в оболочке. При превышении же упомянутого размера меньше чем на 0,2d возможен частичный непровар по периметру, а следовательно, это может привести к нарушению герметизации твэла в процессе эксплуатации.

Установлено, что для обеспечения образования области с измененной структурой металла необходимого соотношения размеров нужно создать локальный нагрев оболочки в зоне сварки, а именно участка длиной (2-5)d от торца оболочки. Для создания такого нагрева электрическим током соответствующим образом создают требуемое распределение токов, протекающих через токоподвод и нагреваемый участок оболочки. Например, на поверхность данного участка оболочки наносят изоляционное покрытие с расчетным сопротивлением или это покрытие выполняют на соответствующем участке токоподвода, контактирующего с оболочкой, либо подбирают материал с заданным сопротивлением, из которого изготавливают ту часть токоподвода, которая контактирует с указанным участком оболочки.

При этом, как показали опыты, каждый из описанных приемов имеет свои достоинства и недостатки. В частности, в случае использования изолирующих покрытий в соответствующих участках, усложняет технологию, не позволяет регулировать достигаемые соотношения токов или не обеспечивает наиболее оптимального соотношения размеров области с измененной структурой металла. Наиболее целесообразным оказалось использование для формирования распределения токов специального устройства, описанного ниже, часть токоподвода которого выполнена из набора изолированных пластин. Соответствующие параметры подбирают таким образом, чтобы через этот участок оболочки протекало от 0,3 до 0,9 тока сварки. Если величина тока, протекающего через участок оболочки от торца до расстояния от него (2,0-5)d будет меньше 0,3 от тока сварки, то оболочка будет нагрета до температуры существенно ниже температуры заглушки, что ухудшает качество сварного соединения. Такая же картина наблюдается и при токе больше 0,9, но в этом случае перегретой становится оболочка.

В частных случаях реализации способа целесообразно выполнять на торце оболочки внешнюю фаску. Наличие фаски позволяет повысить воспроизводимость результатов сварки, т. е. обеспечить производство изделий с одинаковым качеством, так как устраняется влияние несоосности расположения заглушки и оболочки на распределение токов в зоне сварки, поскольку площадь контакта заглушка оболочка будет всегда постоянной, а значит будет обеспечен равномерный нагрев свариваемых деталей по их периметру. При этом, как показали опыты, результат достигается во всех случаях выполнения фаски в указанном диапазоне соотношений геометрических параметров.

Изготовление заглушки двухступенчатой с указанными соотношениями размеров позволяет в результате осуществления способа получать твэлы с наиболее оптимальной конфигурацией области с измененной структурой металла, а именно: от 0,2 до 0,5d толщиной со стороны внутренней поверхности оболочки.

Указанный результат достигается с помощью предлагаемого устройства для формирования соединения при изготовлении твэлов контактной стыковой сваркой оболочки с заглушкой, которое содержит кольцевой токоподвод, часть которого, контактирующая с приторцевой областью, выполнена из набора электрически изолированных пластин, соединенных между собой электрическим шунтом при следующих соотношениях размеров: каждая из пластин выполнена толщиной (0,2-2)d, где d толщина оболочки, а размер наборной части токоподвода вдоль оси его отверстия выполнен длиной (2,5-6)d.

Отличительным признаком заявляемого устройства является соотношение размеров наборной части токоподвода, выполненной из пластин. За счет указанного соотношения размеров в изготавливаемом твэле формируется область с измененной структурой металла требуемой конфигурации. Отклонения от указанных соотношений в ту или иную сторону приводит к изменению соотношения размеров области с измененной структурой металла до такой степени, что повышения эксплуатационных характеристик изготовленных изделий не наблюдается. Наличие электрического шунта в устройстве позволяет создать требуемое для осуществления заявляемого способа распределение тока. Характеристики шунта подбираются, исходя из материала токоподвода, оболочки и их размеров. Для обеспечения универсальности устройства шунт следует выполнить сменным и изготавливать из материалов с различным сопротивлением. Форма шунта может быть любой из известных, например, в виде ленты или конусной шпильки [6] Токоподвод может не снабжаться изоляционной обоймой, как в прототипе, поскольку ее роль может выполнять слой изоляционного покрытия, которое наносят на губки цанг сварочной машины.

На фиг.1 представлен твэл, продольный разрез до сварки, на фиг.2 то же, продольный разрез после сварки; на фиг.3 фотография шлифа сварного соединения; на фиг.4 устройство для формирования соединения при изготовлении твэлов, поперечный разрез; на фиг.5 частный случай реализации способа с двухступенчатой заглушкой.

Твэл включает (фиг.2) оболочку 1, заполненную ядерным топливом (не показано), и вваренную в нее с заглублением заглушку 2, в зоне сварки которых сформирована область 3 (выделена пунктиром) с измененной структурой металла.

Устройство для изготовления твэлов (фиг.4) содержит кольцевой токоподвод 4.

Часть токоподвода 4, контактирующая с приторцевой областью оболочки 1, выполнена из металлических пластин 5, изолированных электрически друг от друга.

Пластины соединены между собой электрическим шунтом (не показан).

Заявляемый способ изготовления в общем случае реализуется в процессе работы заявленного устройства следующим образом.

В устройстве устанавливают электрический шунт с параметрами (определяемыми расчетным путем, исходя из электрического сопротивления оболочки, ее размеров, материала шунта и т.п.), обеспечивающими заданное распределение тока между оболочкой и наборной частью токоподвода (размер наборной части токоподвода устройства равен длине участка оболочки, в котором нужно создать необходимый ток плюс величина заглубления оболочки в токоподводе).

Оболочку 1 закрепляют в токоподводе 4 с заглублением на (0,5-2)d, заглушку 2 вставляют в ее электрод-держатель (на чертежах не показан) и сжимают осевым усилием оболочку с заглушкой, одновременно подавая импульс сварочного тока, например, от серийно выпускаемой конденсаторной машины МТК-5001.

В результате, в соответствии с законом Ома токи распределяются через оболочку и токоподвод (шунт), формируя в зоне сварки область с измененной структурой металла. Наборная часть токоподвода одновременно выполняет и функцию отвода тепла от наружной поверхности оболочки.

После снятия сварочного усилия твэл освобождают из зажимов и извлекают из сварочной машины.

Изготавливаемые с применением заявляемого способа и предлагаемого для его реализации устройства твэлы имели высокое качество сварных соединений: отсутствие дефектов, большая протяженность сварного соединения, расположенность его вдоль продольной оси оболочки. Кроме того, у полученных изделий отсутствовал внешний грат, что исключало их последующую механическую обработку, а в наружных слоях оболочки в зоне сварки сохранялась исходная структура металла.

Для проверки свойств изготовленных твэлов с выполненной в них в зоне сварки области с измененной структурой металла были проведены соответствующие испытания, которые включали: контроль внешнего вида путем сравнения с эталоном; ультразвуковую дефектоскопию; создание давления газа в оболочке; анализ шлифов сварных соединений; коррозионные испытания; проверку прочностных свойств путем ударного отгиба наружу сектора оболочки шириной 2-3 мм (разрушения оболочки по месту ее сопряжения с заглушкой не происходило даже при угле отгиба 180oC).

По результатам испытаний твэлов, изготовленных с использованием различных параметров процесса (всего было изготовлено и испытано 300 изделий), были установлены оптимальные, позволяющие получать область с измененной структурой металла заданной конфигурации.

Повышение эксплуатационных характеристик твэлов, изготовленных в соответствии с изобретением, по сравнению с прототипом объясняется тем, что в прототипе область с измененной структурой металла ориентирована поперек оболочки, а в соответствии с изобретением -вдоль нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| ТВЭЛ ДЛЯ ВОДО-ВОДЯНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1996 |

|

RU2112287C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

| ТВЭЛ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU2045788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ТЕНЕВОГО КОНТРОЛЯ НЕЗАПОЛНЕННОСТИ КОМПЕНСАТОРА СЕРДЕЧНИКА ТВЭЛОВ ДИСПЕРСИОННОГО ТИПА | 1997 |

|

RU2128834C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ВЫТЕСНИТЕЛЕЙ ДЛЯ ТВЭЛОВ | 1995 |

|

RU2102172C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2170956C1 |

Изобретение относится к ядерной технике, к конструкции твэлов и технологии их изготовления. Сущность изобретения: твэл содержит оболочку и вваренную в нее с заглублением заглушку. В зоне сварки заглушки создана область с измененной структурой металла на глубину заглубления заглушки, равную (2-5)δ, и толщиной со стороны внутренней поверхности оболочки не более 0,9d, где d - толщина стенок оболочки. Способ включает изготовление заглушки с внешним диаметром, большим внутреннего диаметра оболочки на (0,2 - 1,4)d, где d - толщина стенок оболочки; фиксацию оболочки в токоподводе с заглублением; сжатие оболочки с заглушкой и нагрев свариваемых деталей электрическим током. Ток при этом распределяют по токоподводу и оболочке таким образом, чтобы ток, протекающий на участке оболочки длиной (2-5)d от ее торца, составлял 0,3-0,9 тока сварки, обеспечивая при этом отвод тепла с наружной поверхности оболочки. Устройство содержит кольцевой токоподвод, часть которого, контактирующая с приторцовой областью, выполнена из набора электрически изолированных пластин, соединенных между собой электрическим шунтом. Каждая из пластин выполнена толщиной (0,2-2)d, где d - толщина оболочки. Размер наборной части токоподвода вдоль оси его отверстия выполнен длиной 2,5-6d. 3 с. и 2 з.п. ф-лы, 5 ил.

Твэл, содержащий оболочку, заполненную ядерным топливом, и по крайней мере одну заглушку, вваренную в нее с заглублением, отличающийся тем, что сварной шов и область с измененной от сварки структурой металла выполнены на глубину заглубления заглушки, равную (2-5)δ, и толщиной со стороны внутренней поверхности оболочки не более 0,9 δ, где δ - толщина стенок оболочки.

Авторы

Даты

1997-06-27—Публикация

1995-09-29—Подача