Изобретение относится к области получения полимеров, к промышленности синтетического каучука, а именно к процессу получения этилен-пропиленового или этилен-пропилен-диенового сополимеров.

Известен способ непрерывной растворной сополимеризации этилена, пропилена и 1,4-гексадиена (Патент Германии №2413139, МПК С 08 F 210/6, опубл. 11.09.80). Сополимеризацию проводят при смешении газожидкостной смеси, водорода и координационного катализатора при повышенных давлении и температуре.

Недостатком данного способа является невозможность обеспечения одинаковых условий полимеризации, что обусловлено невозможностью равномерного распределения газообразных компонентов в реакционной массе, и потеря непрореагировавших мономеров из полимеризата на стадии выделения сополимера.

Наиболее близким к предлагаемому является способ получения этилен-пропиленового или этилен-пропилен-диенового каучуков в среде углеводородного растворителя (П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. -Л.: Химия, 1986, с. 156-158). Сополимеризацию проводят в двух последовательно соединенных реакторах, снабженных мешалками и рубашками для отвода тепла. Охлажденную газожидкостную смесь (этилен, пропилен, диеновой сомонометр) подают в первый реактор, куда подают также раствор катализатора и сокатализатора раздельно. Затем полученный полимеризат подают во второй реактор полимеризации. Сополимеризацию осуществляют при температуре 40±2°С и давлении 1,4 МПа, время - 0,5-1,5 ч.

Из второго реактора полимеризации полученный полимеризат подают на концентрирование для удаления низкокипящих непрореагировавших мономеров в периодически работающих 3-х концентраторах. Концентрированный полимеризат далее подают на отмывку катализатора, на дегазацию и выделение сополимера. Удаленные низкокипящие (этилен и пропилен) мономеры после обработки возвращаются в процесс в виде рециркуляционного газа.

Однако описанный способ не позволяет возвращать в процесс после прохождения полимеризатом концентраторов всего объема низкокипящих непрореагировавших мономеров. Это связано с тем, что непрореагировавшие мономеры в 1 и 2 реакторах растворены в полимеризате и, попадая в концентраторы, они не успевают удалиться полностью из большого объема полимеризата и далее при отмывке, дегазации полимеризата и выделении сополимера теряются безвозвратно. Также теряется высококипящий непрореагировавший мономер - диен.

Кроме того, периодический процесс концентрирования осуществляют в 3-х концентраторах, что создает дополнительные затраты на громоздкое и дорогостоящее оборудование.

Задачей изобретения является разработка способа непрерывной растворной сополимеризации, позволяющего возвращать в технологический процесс низкокипящие непрореагировавшие мономеры, что позволит снизить их потери и расходные нормы, преимущественно, на пропилен.

Поставленная задача решается использованием способа непрерывной растворной сополимеризации этилена и пропилена или этилена, пропилена и диена, включающего приготовление газожидкостной смеси, содержащей мономеры, водород, углеводородный растворитель и рециркуляционный газ, раздельно растворов компонентов каталитического комплекса, подачу в первый реактор полимеризации газожидкостной смеси и растворов компонентов каталитического комплекса, сополимеризацию в двух реакторах при повышенных давлении и температуре, концентрацию полимеризата с отводом непрореагировавших мономеров, отмывку полимеризата от каталитического комплекса и выделение сополимера, при этом рециркуляционный газ, подаваемый в газожидкостную смесь, включает в себя мономеры, отводимые из двух реакторов полимеризации, в сочетании с низкокипящими непрореагировавшими мономерами, непрерывно отводимыми от роторно-пленочного испарителя, куда поступает полимеризат, расположенного после второго реактора полимеризации перед отмывкой полимеризата от каталитического комплекса. От роторно-пленочного испарителя отводят низкокипящие непрореагировавшие мономеры, преимущественно пропилен.

Отличительными признаками предлагаемого способа сополимеризации является то, что рециркуляционный газ, подаваемый в газожидкостную смесь, включает в себя мономеры, отводимые из двух реакторов полимеризации в сочетании с низкокипящими непрореагировавшими мономерами, непрерывно отводимыми от роторно-пленочного испарителя, куда поступает полимеризат, расположенного после второго реактора полимеризации перед отмывкой полимеризата от каталитического комплекса. От роторно-пленочного испарителя отводят низкокипящие непрореагировавшие мономеры, преимущественно пропилен.

Получение этилен-пропиленового (СКЭП) или этилен-пропилен-диенового (СКЭПТ) сополимеров основано на сополимеризации мономеров в углеводородном растворителе в присутствии каталитического комплекса при повышенных температуре и давлении.

Особенностью процесса является избыточное количество мономеров, участвующих в реакции. Мономеры находятся в углеводородном растворителе в виде газожидкостной смеси и постепенно сополимеризуются, образуя высокомолекулярные сополимеры СКЭП или СКЭПТ. Мономеры имеют температуру кипения при атмосферном давлении: этилен - 110°С, пропилен - 47°С, а диен выше +100°С.

Первый и второй реакторы полимеризации, гидравлически заполненные, и полимеризат подают в три периодически работающих концентратора, в которых удаляют низкотемпературные непрореагировавшие мономеры, преимущественно этилен в виде отдувок. Однако условия не достаточно эффективны для относительно быстрого удаления большого количества мономеров из большого объема полимеризата. Отдувки охлаждают и возвращают в процесс в виде рециркуляционного газа. Неудаленные в концентраторах низкотемпературные мономеры и диеновый мономер в полимеризате подают на отмывку каталитического комплекса, дегазацию и выделение сополимера, в результате чего они безвозвратно теряются.

По предлагаемому изобретению реакторы выполняются гидровлически незаполненными и в каждом из двух реакторов часть низкотемпературных непрореагировавших мономеров может удаляться в виде отдувок, конденсироваться и подаваться в процесс. Но процессы сополимеризации осуществляют при повышенном давлении и поэтому значительная часть низкотемпературных не прореагировавших мономеров остается в полимеризате. Для их удаления полимеризат после второго реактора полимеризации подают в известное устройство (роторно-пленочный испаритель) при нормальном или пониженном давлении в условиях движения пленки. Из полимеризата в этих условиях удаляют оставшиеся низкотемпературные растворенные мономеры в виде отдувок.

Эти мономеры охлаждают и смешивают с конденсированными отдувками из первого и второго реакторов полимеризации и в виде рециркуляционного газа возвращают в процесс.

Оставшееся в полимеризате незначительное количество низкотемпературных мономеров и третий мономер - диен (если он присутствует) безвозвратно теряются при отмывке каталитического комплекса, дегазации и выделении сополимера.

Отводимые из роторно-пленочного испарителя низкотемпературные непрореагировавшие мономеры представляют собой, преимущественно пропилен, как мономер, имеющий более высокую температуру кипения, чем этилен, основная масса которого удаляется в виде отдувок из 1 и 2 реакторов полимеризации.

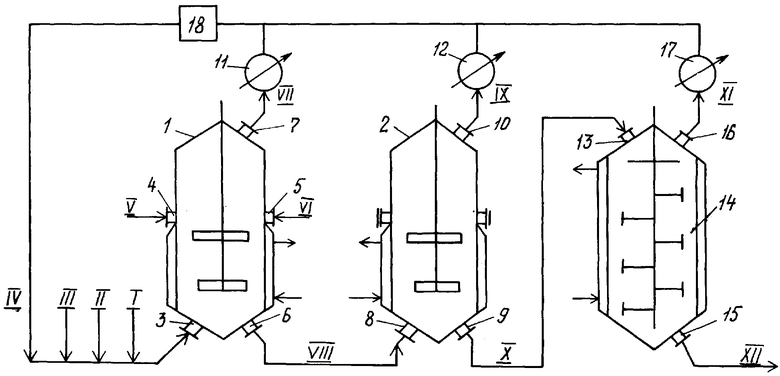

На чертеже изображена принципиальная технологическая схема процесса сополимеризации. Полимеризатор содержит первый 1 и второй 2 реакторы, соединенные между собой трубопроводом. Первый реактор 1 снабжен мешалкой и рубашкой охлаждения и имеет технологические патрубки: для ввода газожидкостной смеси 3, для раздельного ввода компонентов каталитического комплекса 4 и 5, отвода полимеризата 6 и отдувок 7.

Второй аналогичный реактор 2 имеет технологические патрубки для ввода 8 и отвода 9 полимеризата и отвода отдувок 10. Патрубки 7 и 10 соединены с холодильными теплообменниками 11 и 12 соответственно. Второй реактор 2 полимеризатора соединен через патрубок 13 с устройством, представляющим собой роторно-пленочный испаритель 14. Отвод полимеризата на отмывку от каталитического комплекса производят через патрубок 15. Выделенные из полимеризата мономеры через патрубок 16 поступают в холодильный теплообменник 17 и далее, смешиваясь с отдувками (мономерами) реакторов 1 и 2 полимеризатора, поступают в компрессор 18 и в виде рециркуляционного газа подаются для приготовления газожидкостной смеси.

Предлагаемый способ осуществляют следующим образом.

Этилен I, пропилен II, водород III и рециркуляционный газ IV, раствор катализатора V и сокатализатора VI подают в первый реактор 1 полимеризатора, где при повышенных температуре и давлении в условиях перемешивания, внутреннего и внешнего теплоотвода осуществляют сополимеризацию. Часть непрореагировавших мономеров, преимущественно этилен, в виде отдувок VII отводится через патрубок 7 в холодильник 11. Полимеризат с растворенными в нем мономерами VIII подают во второй реактор 2 полимеризатора (повышенные температуры и давление), где процесс сополимеризации продолжается, из реактора удаляются дополнительно отдувки IX, преимущственно этилен. Через патрубок 9 полимеризат Х поступает в роторно-пленочный испаритель 14, в котором полимеризат дополнительно нагревают и при нормальном или пониженном давлении из него вновь удаляют мономеры, преимущественно пропилен. Отводимые через патрубок 16 мономеры XI охлаждаются в холодильнике 17 и, смешиваясь с охлажденными отдувками VII и IX после компрессора 18, подаются как рециркуляционный газ IV для образования газожидкостной смеси.

Полимеризат XII через патрубок 15 роторно-пленочного испарителя 14 подают на отмывку от каталитического комплекса и далее на дегазацию и выделение сополимера.

Изобретение иллюстрируется следующими примерами.

Пример 1

В реактор 1 полимеризатора объемом 16,6 м3 и скоростью вращения мешалки 125 об./мин снизу вводят охлажденную до минус 10°С газожидкостную смесь в количестве 5020 кг/ч, содержащую следующие компоненты,% об.:

Компоненты газожидкостной смеси дозированно подают в гребенку при давлении 0,6 МПа и далее в трубчатую турбулентную насадку, где получают идеальную газожидкостную смесь. Одновременно в реактор подают раздельно раствор катализатора VOCl3 (ТУ 48-4-533-90) 1,5±0,1 кг/ч и сокатализатора Al(С2Н5)2Cl 15±0,2 кг/ч в углеводородном растворителе - нефрасе (ТУ 38 1011228-90). Компоненты каталитического комплекса подаются в объеме 2% от объема газожидкостной смеси. Давление в первом реакторе полимеризатора 0,55 МПа, температура 45-50°С.

Полученный полимеризат подают во второй реактор объемом 16,6 м3 и скоростью вращения мешалки 125 об/мин, где процесс сополимеризации продолжается при давлении 0,45 МПа и температуре 40-45°С.

В процессе сополимеризации происходит испарение мономеров этилена и пропилена, которые удаляют из первого и второго реакторов полимеризатора в виде отдувок и затем охлаждают.

Полимеризат из второго реактора направляют в роторно-пленочный испаритель, в котором формируют пленку на внутренней поверхности испарителя. Внутренняя испарителя нагрета до температуры 80°С, в результате чего пленка полимеризата нагревается, двигается вниз и с помощью скребков ротора перемешивается, интенсифицируя процесс удаления, преимущественно пропилена. Из роторно-пленочного испарителя полимеризат подают на отмывку каталитического комплекса водой, дегазацию и затем на выделение сополимера. Результаты опыта приведены в таблице, опыт 1.

Пример 2

Условия проведения процесса описаны в примере 1. В газожидкостную смесь дополнительно вводят третий мономер - дициклопентадиен (ТУ 14-6-35-86) в количестве 75 кг на тонну получаемого тройного сополимера (опыт 2) или этилиденнорборнен в количестве 100 кг на тонну получаемого тройного сополимера (опыт 3). Не прореагировавший в процессе сополимеризации третий мономер не удаляется ни на одной стадии отвода мономеров, т.к. температура его кипения значительно выше применяемых температурных условий процесса. Третий мономер удаляется с полимеризатом на отмывку, дегазацию и выделение и безвозвратно теряется.

Результаты опыта приведены в таблице, опыты 2 и 3.

Пример 3

Условия проведения процесса описаны в примере 1. Полученный полимеризат из второго реактора полимеризатора направляют на отмывку от катализатора и далее на дегазацию и выделение сополимера. Пропилен, преимущественно содержащийся в этом полимеризате, безвозвратно теряют.

Результаты опыта приведены в таблице, опыт 4.

Опыты 1-3 показывают, что использование стадии дополнительного удаления из полимеризата мономеров, преимущественно пропилена, по сравнению с опытом 4, где подобная операция отсутствует, обеспечивает ресурсосбережение. До 30% непрореагировавшего пропилена возвращается в процесс, снижая его расходные нормы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141873C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141871C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| Способ получения синтетических каучуков | 1977 |

|

SU703540A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177957C2 |

Изобретение относится к области получения полимеров, к промышленности синтетического каучука. Описан способ непрерывной растворной сополимеризации этилена и пропилена или этилена, пропилена и диена, включающий приготовление газожидкостной смеси, содержащей мономеры, водород, углеводородный растворитель и рециркуляционный газ, раздельно растворов компонентов каталитического комплекса, подачу в первый реактор полимеризации газожидкостной смеси и растворов компонентов каталитического комплекса, сополимеризацию в двух реакторах при повышенных давлении и температуре, концентрацию полимеризата с отводом непрореагировавших мономеров, отмывку полимеризата от каталитического комплекса, дегазацию и выделение сополимера, причем в газожидкостную смесь подают рециркуляционный газ, содержащий мономеры, отводимые из двух реакторов полимеризации в сочетании с низкокипящими непрореагировавшими мономерами, отводимыми от роторно-пленочного испарителя, куда поступает полимеризат, расположенного после второго реактора полимеризации перед отмывкой полимеризата от каталитического комплекса. 1 ил.

Способ непрерывной растворной сополимеризации этилена и пропилена или этилена, пропилена и диена, включающий приготовление газожидкостной смеси, содержащей мономеры, водород, углеводородный растворитель и рециркуляционный газ, раздельно растворов компонентов каталитического комплекса, подачу в первый реактор полимеризации газожидкостной смеси и растворов компонентов каталитического комплекса, сополимеризацию в двух реакторах при повышенных давлении и температуре, концентрацию полимеризата с отводом непрореагировавших мономеров, отмывку полимеризата от каталитического комплекса, дегазацию и выделение сополимера, отличающийся тем, что в газожидкостную смесь подают рециркуляционный газ, содержащий мономеры, отводимые из двух реакторов полимеризации в сочетании с низкокипящими непрореагировавшими мономерами, отводимыми от роторно-пленочного испарителя, куда поступает полимеризат, расположенного после второго реактора полимеризации перед отмывкой полимеризата от каталитического комплекса.

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука, Ленинград, Химия, 1986, стр.156-159 | |||

| Башкатов Т.В., Жигалин Я.Л., Технология синтетических каучуков, Ленинград, Химия, 1987, стр.191 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| US 5977251 А, 02.11.1999. | |||

Авторы

Даты

2006-01-27—Публикация

2004-05-06—Подача