Изобретение относится к области машиностроения, в частности для облегчения разборки запрессованных изделий, и может быть использовано в ремонтном производстве при невозможности демонтажа "приваренных трением" деталей из труднодоступных мест.

Известен способ демонтажа детали типа шестерни с вала, включающий захват детали и приложение осевого усилия (см. а.с. СССР №544531, кл. В 23 Р 19/02, опубл. в бюл. №4 за 1977 год).

Известен также способ демонтажа детали типа шестерни с вала, включающий захват детали и приложение осевого усилия посредством тяг, связанных с противоположного относительно демонтируемой детали конца плитой, и, например, гидроцилиндра, шток которого взаимодействует с торцом вала (см. а.с. СССР №210763, кл. В 23 Р 19/027, опубл. 04.06.1968).

Однако известные способы демонтажа не позволяют снять деталь типа шестерни с вала, если за нее нет возможности зацепиться (находится в труднодоступном месте), и она так прочно сидит на валу (сварка трением), что имеющиеся на ней технологические отверстия для съема (демонтажа) не обеспечивают по прочности усилия съемника.

В основу заявляемого изобретения положена техническая задача: создать способ демонтажа детали типа шестерни, который позволил бы осуществить разборку запрессованных, "приваренных трением" деталей из труднодоступных мест.

Техническим результатом заявляемого изобретения является расширение технологических возможностей путем обеспечения увеличения осевого усилия съема.

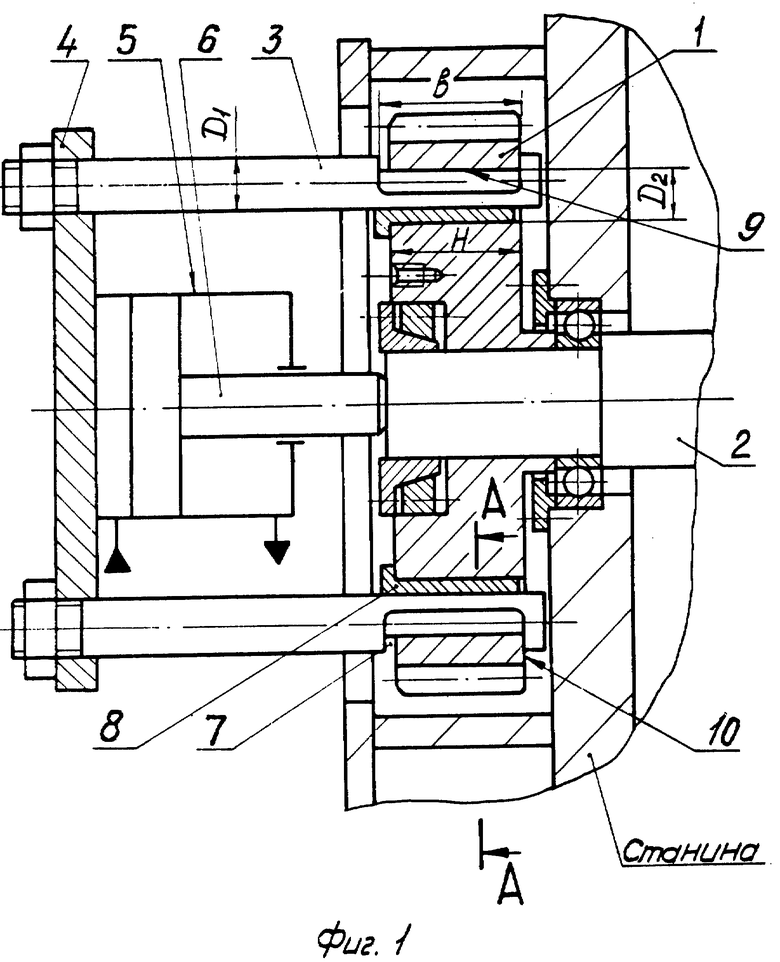

Указанный технический результат достигается тем, что в способе демонтажа детали типа шестерни с вала, включающем захват детали и приложение осевого усилия посредством тяг, связанных с противоположного относительно демонтируемой детали конца плитой, и, например, гидроцилиндра, шток которого взаимодействует с торцом вала, используют, по меньшей мере, две тяги, каждая из которых из которых выполнена с эксцентричной канавкой и оснащена закладным элементом в виде серповидной в поперечном сечении полувтулки, тяги устанавливают в отверстия демонтируемой детали с возможностью зацепления уступом, образованным эксцентричной канавкой, с недоступной торцовой поверхностью демонтируемой детали, между стенкой отверстия демонтируемой детали и каждой тягой размещают серповидную в поперечном сечении полувтулку, а гидроцилиндр упирают в плиту, при этом выдерживают соотношения:

D1≤D2, b≥H, e=h,

где D1 - наружный диаметр тяги;

D2 - диаметр отверстия демонтируемой детали;

b - ширина эксцентричной канавки;

Н - толщина демонтируемой детали;

е - эксцентриситет канавки относительно оси тяги;

h - максимальная толщина серповидной полувтулки.

Кроме того, при демонтаже шестерни с отверстиями, предназначенными, например, для облегчения, тяги и закладные элементы могут быть установлены в упомянутые отверстия.

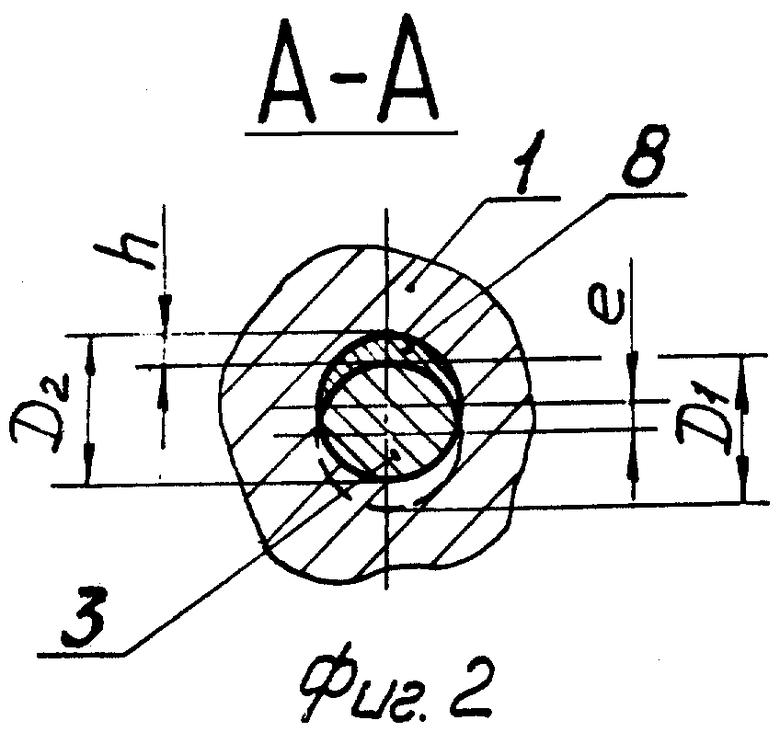

На фиг.1 представлен схемно-конструктивный вариант реализации предлагаемого способа; на фиг.2 - разрез А-А на фиг.1.

Способ осуществляется следующим образом.

Шестерня 1 прочно сидит на валу 2. Технологические отверстия для демонтажа на ступице шестерни 1 не обеспечивают необходимого для ее съема усилия. Демонтаж шестерни 1 с вала 2 осуществляют заявляемым способом, который включает захват демонтируемой шестерни 1 и приложение осевого усилия. Осевое усилие прикладывают посредством тяг 3, связанных с противоположного относительно демонтируемой шестерни 1 конца плитой 4, и гидроцилиндра 5, шток 6 которого взаимодействует с торцом вала 2. Способ предусматривает использование, по меньшей мере, двух тяг 3. Каждую тягу 3 выполняют с эксцентричной канавкой 7 и оснащают закладным элементом 8 в виде серповидной в поперечном сечении полувтулки. Тяги 3 устанавливают в отверстия 9 демонтируемой шестерни 1 с возможностью зацепления уступом, образованным эксцентричной канавкой 7, с недоступной торцовой поверхностью 10 демонтируемой шестерни 1. Между стенкой отверстия 9 демонтируемой шестерни 1 и каждой тягой 3 размещают серповидную в поперечном сечении полувтулку 8. Гидроцилиндр 5 упирают в плиту 4. При этом выдерживают соотношения: D1≤D2, b≥H, e=h, где D1 - наружный диаметр тяги; D2 - диаметр отверстия демонтируемой шестерни; b - ширина эксцентричной канавки; Н - толщина демонтируемой шестерни; е - эксцентриситет канавки относительно оси тяги; h - максимальная толщина серповидной полувтулки.

Причем при демонтаже шестерни 1 с отверстиями 9, предназначенными для облегчения, тяги 3 и закладные элементы 8 устанавливают в упомянутые отверстия 9.

Пример. Способ был апробирован на автоматической линии продольного роспуска рулонной стали фирмы "Soenen", Бельгия, где в узле "Наматывающее устройство" шестерня, приводящая вал этого устройства в действие через бесшпоночное соединение и расположенная в нише станины, не поддалась демонтажу с целью замены подшипников вала. Демонтировать шестерню вместе с валом оказалось конструктивно невозможным. Тяги с резьбой М36, завернутые в технологические отверстия на ступице шестерни, при достижении усилия съема 60 т разрушились. Причиной явилось ослабление бесшпоночного соединения, проворот шестерни относительно вала и, как результат, сварка трением шестерни и вала. Для достижения осевого усилия, превышающего усилие сварки трением, были использованы тяги ⊘64 мм, которые были заведены в отверстия ⊘65 мм диска шестерни. Расстояние в нише от диска до стенки станины 20 мм оказалось достаточным, чтобы зацепиться тягами за недоступную торцовую поверхность диска шестерни через отверстия ⊘65 мм диска. Расстояние от зубчатого венца шестерни до станины в нише составило 3 мм. В четыре отверстия диска шестерни установили четыре тяги с четырьмя серповидными полувтулками. Все тяги с противоположного конца были связаны общей плитой, в которую был оперт гидроцилиндр, шток которого, взаимодействуя с торцом вала, при подаче гидравлического давления надавил на вал, и при достижении осевого усилия примерно 150 т произошел сдвиг шестерни относительно вала. При разборке четко просматривался приваренный участок шириной 10 мм и длиной 175 мм, который вырвало с посадочной поверхности шестерни и который остался на валу.

Таким образом, заявляемый способ демонтажа позволяет разбирать запрессованные изделия при невозможности демонтажа "приваренных трением" деталей из труднодоступных мест, что расширяет его технологические возможности путем обеспечения увеличения осевого усилия съема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безрезьбовое соединение | 1988 |

|

SU1539403A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ ФИКСАЦИИ | 1991 |

|

RU2021549C1 |

| Съемник гидравлический для демонтажа наружных или внутренних втулок балансиров из корпуса, выполненных по прессовой посадке | 2015 |

|

RU2606687C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 1999 |

|

RU2162548C1 |

| Съемник | 1983 |

|

SU1105302A1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1996 |

|

RU2130376C1 |

| Съемник | 1988 |

|

SU1597264A1 |

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Гидравлический съемник | 1983 |

|

SU1088925A1 |

Изобретение относится к области машиностроения и может быть использовано для демонтажа запрессованных изделий с вала. Способ включает захват демонтируемой детали и приложение осевого усилия посредством по меньшей мере двух тяг и, например, гидроцилиндра. Шток гидроцилиндра взаимодействует с торцом вала. Тяги связаны с противоположного относительно демонтируемой детали конца плитой. Каждая из тяг выполнена с эксцентричной канавкой. Тяги устанавливают в отверстия демонтируемой детали с возможностью зацепления уступом, образованным эксцентричной канавкой. Между стенкой отверстия демонтируемой детали и каждой тягой размещают серповидную в поперечном сечении полувтулку. Гидроцилиндр упирают в плиту, при этом выдерживают соотношение: D1≤D2, b≥H, e=h, где D1 - наружный диаметр тяги; D2 - диаметр отверстия демонтируемой детали; b - ширина эксцентричной канавки; Н - толщина демонтируемой детали; е - эксцентриситет канавки относительно оси тяги; h - максимальная толщина серповидной полувтулки. В результате обеспечивается расширение технологических возможностей. 1 з.п. ф-лы, 2 ил.

D1≤D2, b≥H, e=h,

где D1 - наружный диаметр тяги;

D2 - диаметр отверстия демонтируемой детали;

b - ширина эксцентричной канавки;

Н - толщина демонтируемой детали;

е - эксцентриситет канавки относительно оси тяги;

h - максимальная толщина серповидной полувтулки.

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 0 |

|

SU210763A1 |

| Устройство для демонтажа прессовых соединений | 1981 |

|

SU979072A1 |

| Способ монтажа и демонтажа ступиц колес | 1975 |

|

SU544531A1 |

| Съемник для деталей | 1981 |

|

SU963791A1 |

| US 3748718 A, 31.07.1973 | |||

| US 3739452 A, 19.06.1973. | |||

Авторы

Даты

2006-02-10—Публикация

2004-09-14—Подача