(5) ПРОФИЛЕГИБОЧНЫГ1 СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1982 |

|

SU1042839A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| Профилегибочный стан | 1987 |

|

SU1433541A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Профилегибочный стан | 1978 |

|

SU747568A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Универсальный профилегибочный прокатный стан | 2023 |

|

RU2822916C1 |

м

Изобретение отйоси.тся к обработке, металлов давлением и предназначено для использования при производстве гнутых профилей.

Известен профилегибоч ый стан, содержащий головную часть для установки , размотки, правки и порезки ру лонной заготовки на мерные длины, ряд формующих клетей и хвостовую .часть для пакетирования и транспор- ,Q тировки готовых профилей L13Недостатком этого стана является то, что в головной части правится про гиб, волнистость и коробчатость, а серповидность не устраняется. ц

Цель изобретения - повышение точности геометрических размеров профилей.

Хказанная цель достигается тем, 20 что в профилегибочном стане, содержащем ряд последовательно установленных на анкерны;( плитах форму эщих кле,тей с верхними и нижними валками, образующими калибры, по крайней мере, одна из формующих клетей выполнена поворотной вокруг вертикальной оси, расположенной в осевой плоскости валков, и снабжена приводом ее поворота.

Поворотная клеть снабжена плитой, которая поворотно установлена на оси анкерной плиты и связана с приводом поворота клети.

Стан снабжен устройством для замера серповидности заготовки, электрически связанным с приводом поворота клети.

Стан снабжен расположенными непосредственно за поворотной клетью вертикальными и горизонтальными роликами со стойками.

Поворотными выполнены три клети, одна из поворотных клетей установлена на входе стана, другая - в средней части, а третья - на выходе стана..

Привод поворотной клети, установленной на входе стана, выполнен в виде реверсивного электродвигателя, а устройство для замера серповидности связано с этим электродвигателем, привод поворотной клети, установленной в средней части стана, выполнен в виде электродвигателя и связанного с ним кривошипного механизму а привод поворотной клети, установленной на выходе стана, выполнен в виде гидроцилиндров и плунжерного насоса двойного действия. Для создания возможности поворота клети ее монтируют на отдельной поворотной плите с индивидуальным приводом рабочих валков, установленным на этой же поворотной плите,- приво{ ее валков мож$т быть осуществлен также и от общего привода формующих клетей стана через узлы (например, карданные передачи), допускающие перекосы на определенные углы при повороте клети вокруг оси. Поворотная плит вместе с установленной на ней клетью может поворачиваться вокруг оси, на которую она надета, и которая неподвижно смонтирована в анкерной плите. Привод поворота клети монтируется на анкерной плите в виде реверсивного электродвигателя, передающего вращательное движение плите с клетью в обе стороны зубчатой парой, кривоШИПН31М механизмом или гидроцилиндрами через плунжерный насос.

Привод поворота клети может включаться автоматически в требуемый момент следящей системой в зависимости от качества полосы или профиля, или включаться на постоянную работу на время профилирования в режиме циклических поворотов на малые углы в обе стороны относительно продольной оси формовки.

Определение величины и направления серповидности заготовки или профиля на стане осуществляется устройством для контроля серповидности, содержащем систему вертикальных роликов. Электрическая система слежения, связанная с вертикальным роликом, регистрирует величину и направление серповидности и подает команду электродвигателю привода поворота клети на включение, направление вращения, отключения и возврат в исходное положение после окончания правки серповидности.

Поворотная клеть в линии стана |без системы слежения и автоматическлеть включается на постоянное реверсивное вращение без.автоматической системы с пульта управления станом в процессе его работы.

Граничными условиями для применен ния конструкции этого стана является то, что серповидность может быть установлена на плоской полосе при отношении толщины S к ее ширине должно

быть не менее 1:250 для сталей с пре делом прочности не более 55 кг/мм и относительным удлинением не менее 18%() в состоянии поставки. А максимально допустимые размеры профиля, подвергаемого правке серповид ности, не должны составлять момент сопротивления W в плоскости изгиба, который в сочетании с прочностными характеристиками материала профиля

был бы неопределим мощностью привода поворота клети.

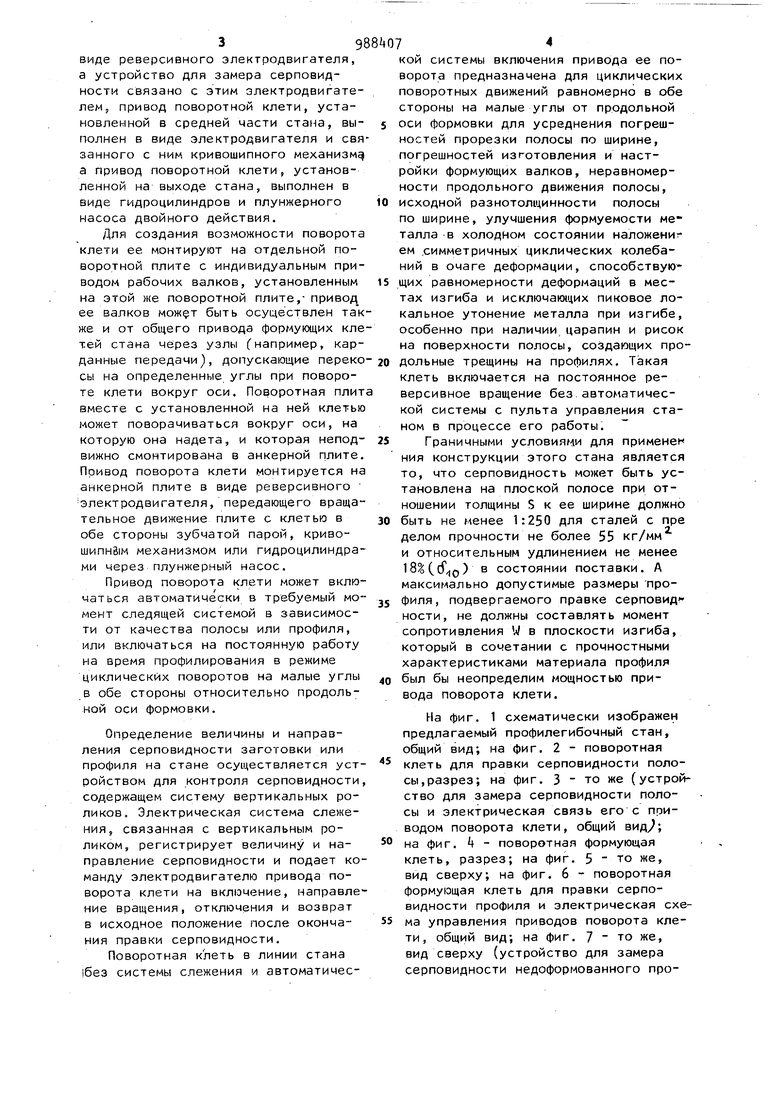

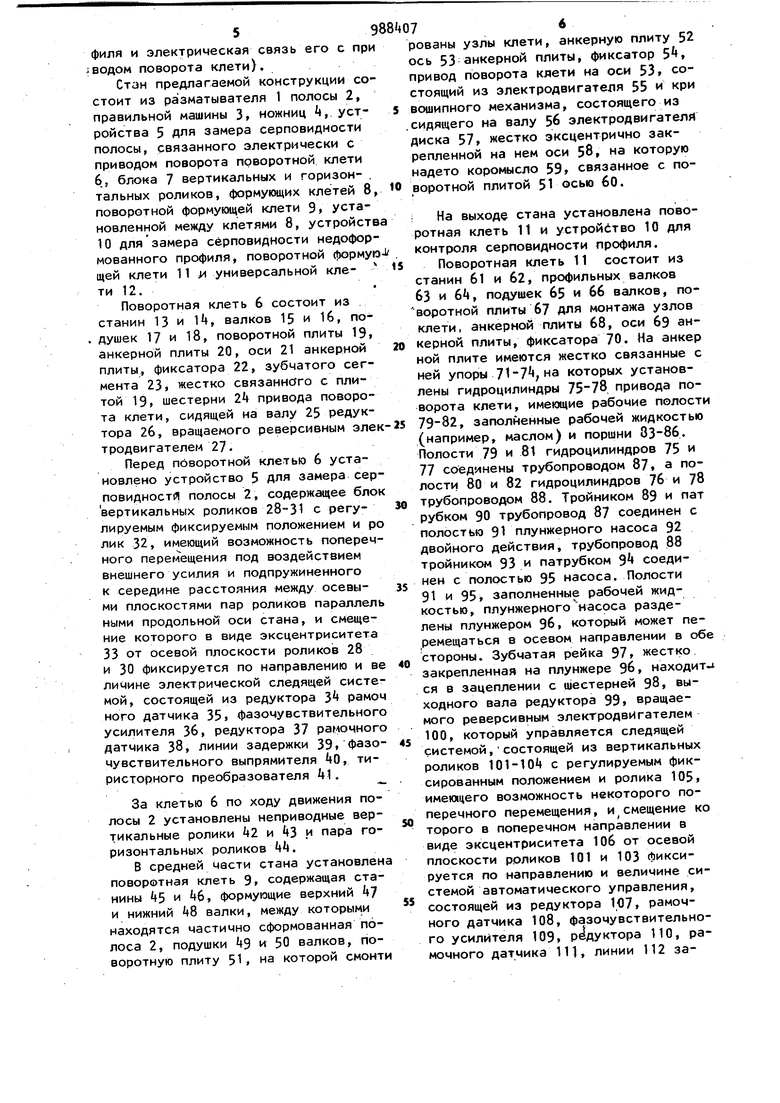

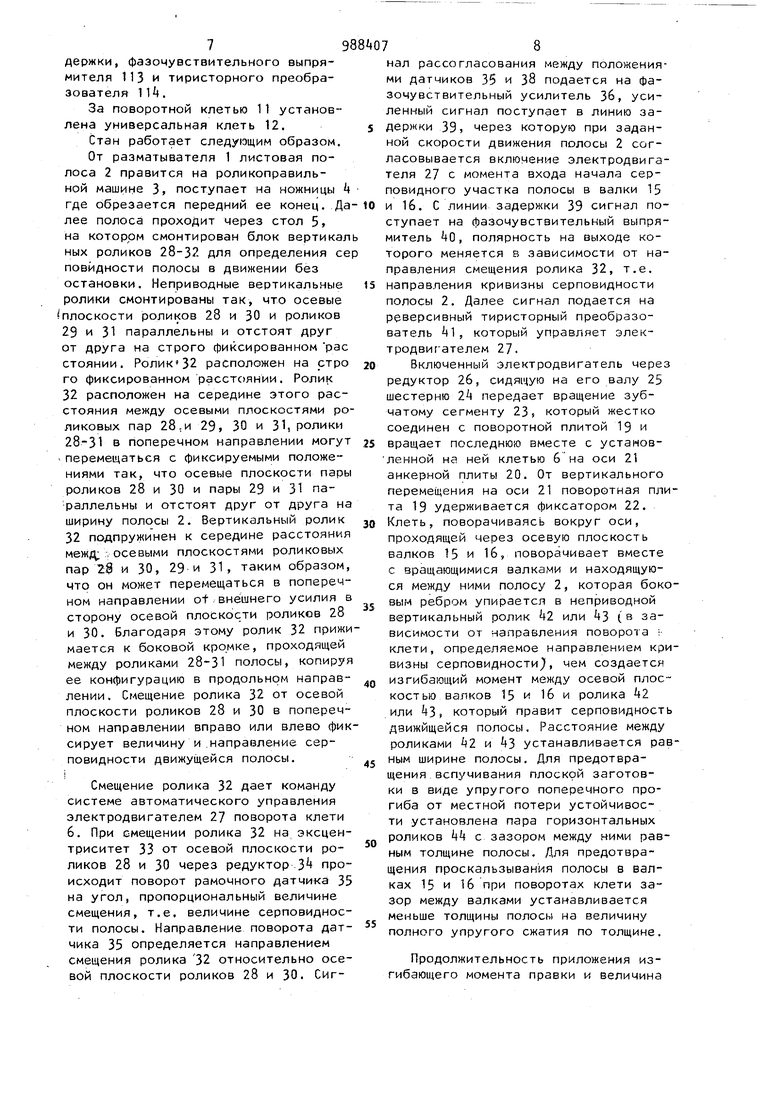

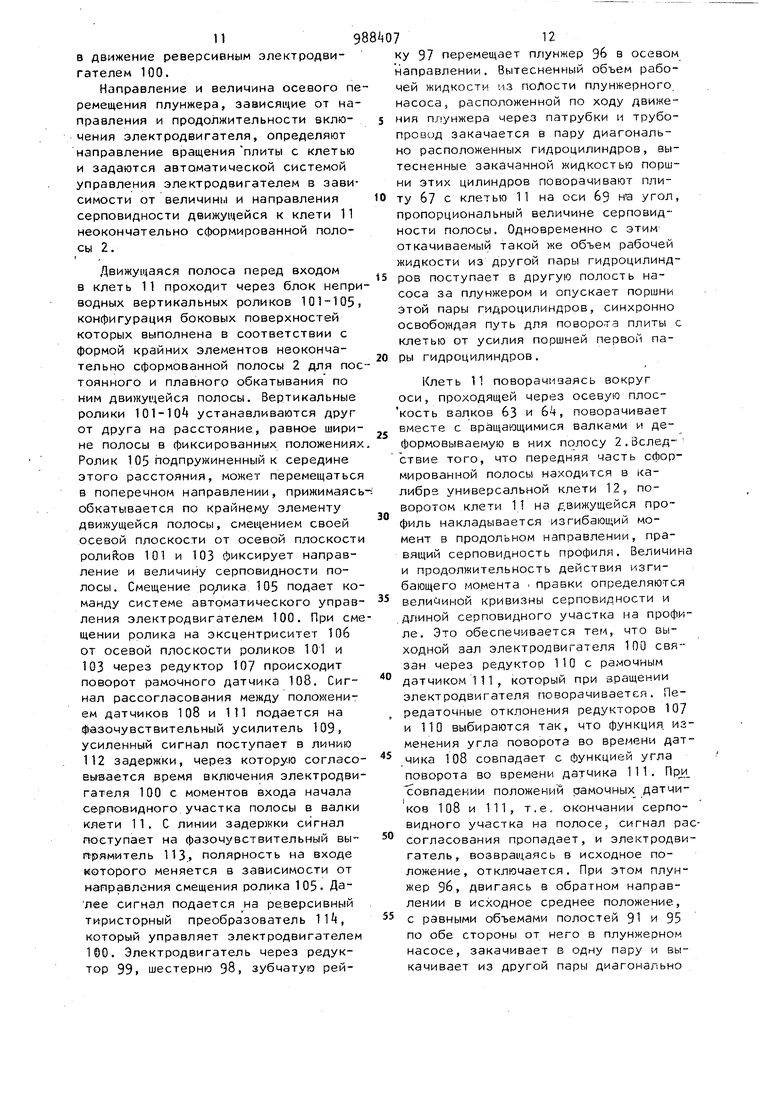

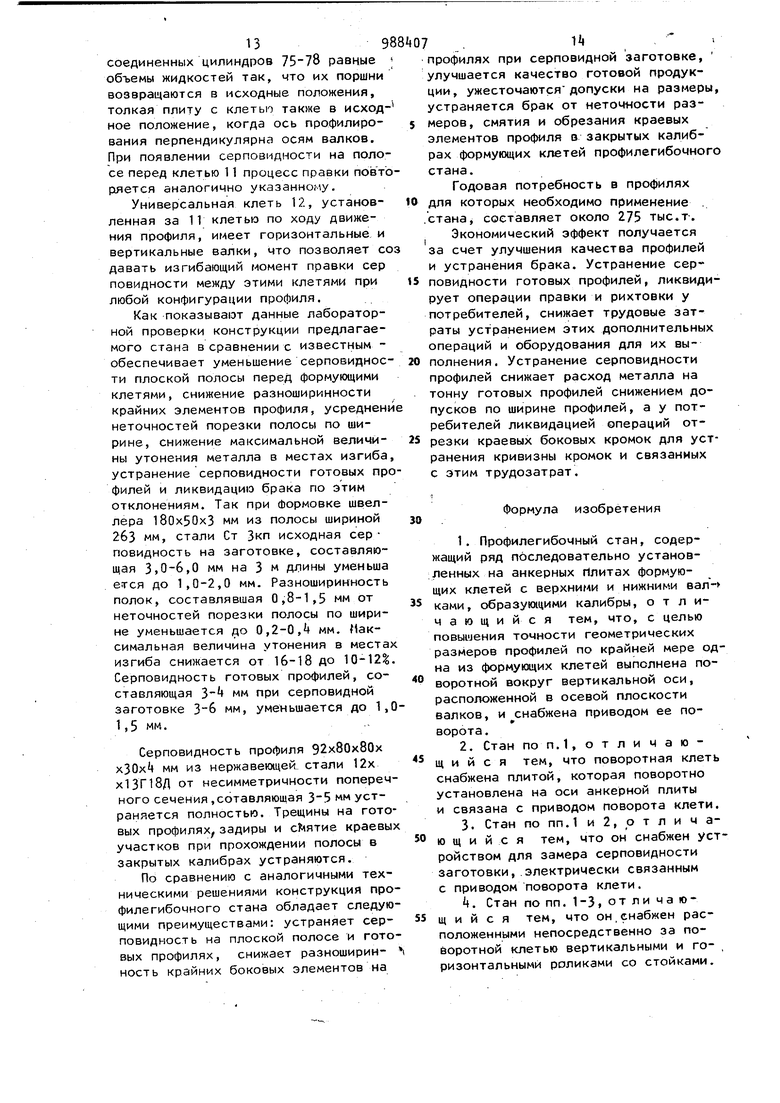

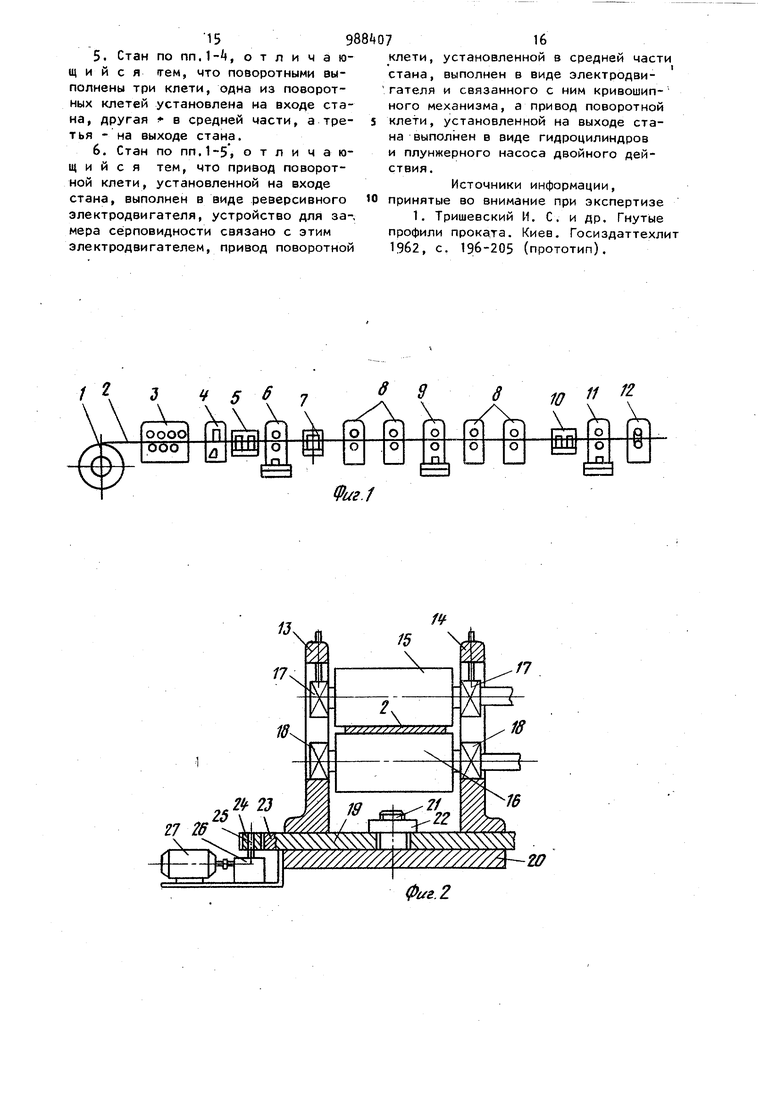

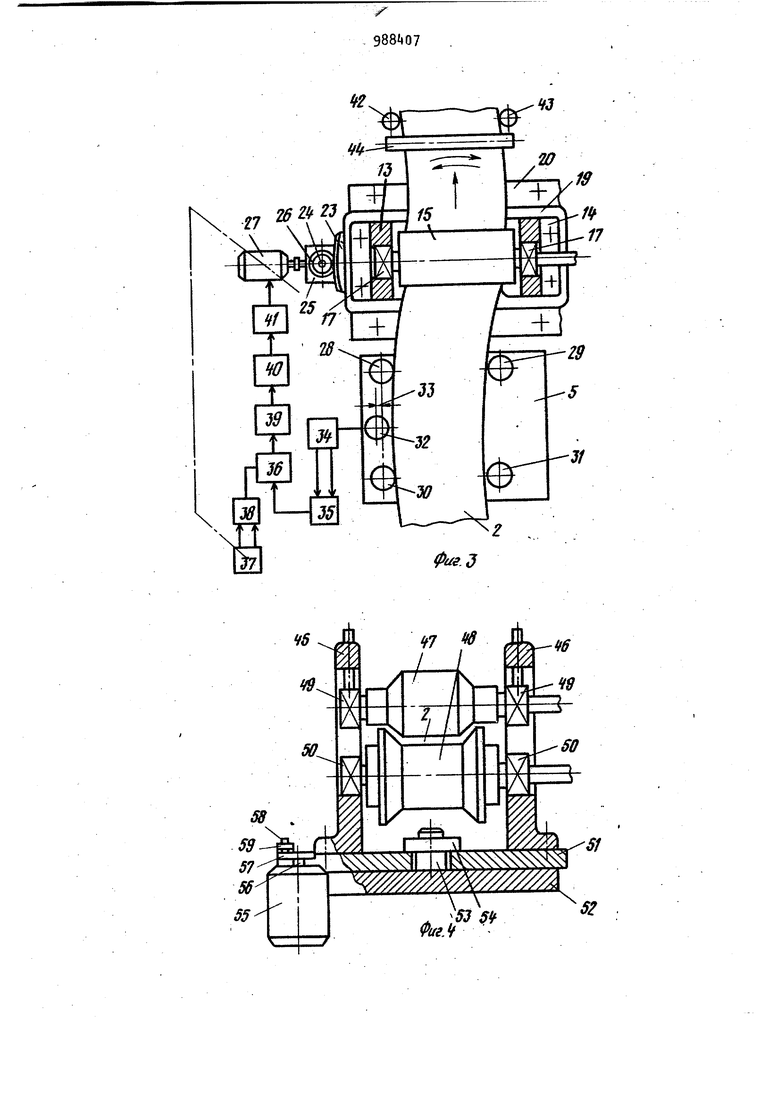

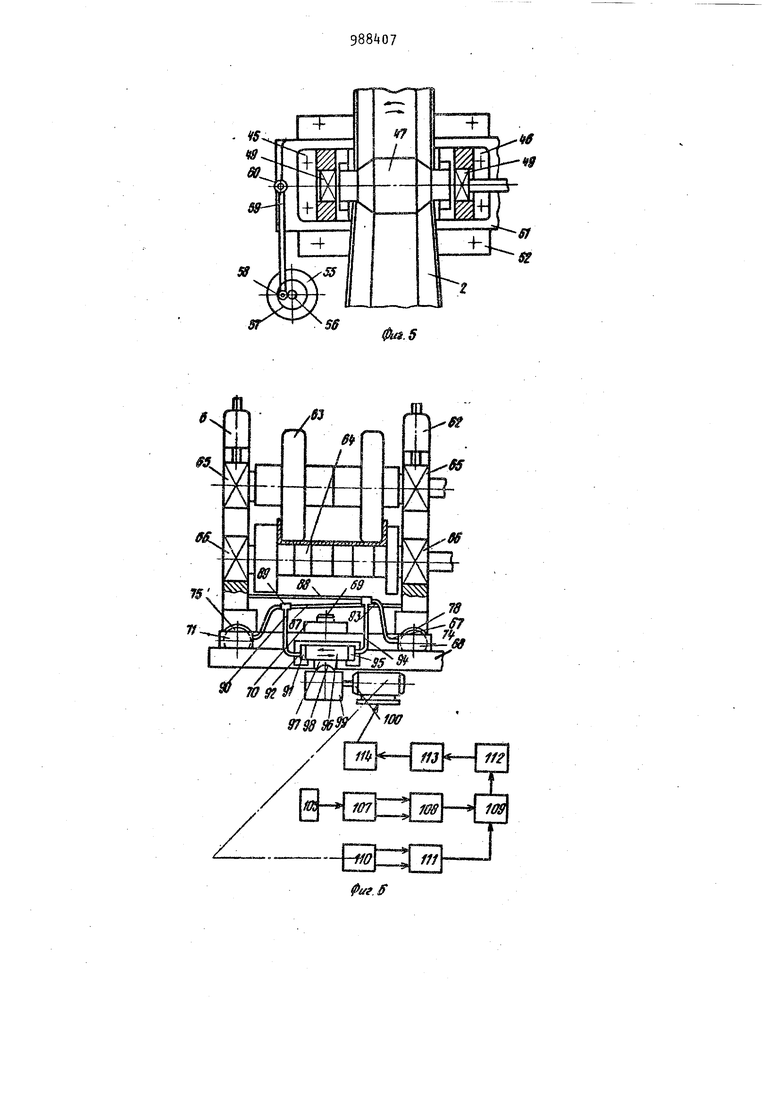

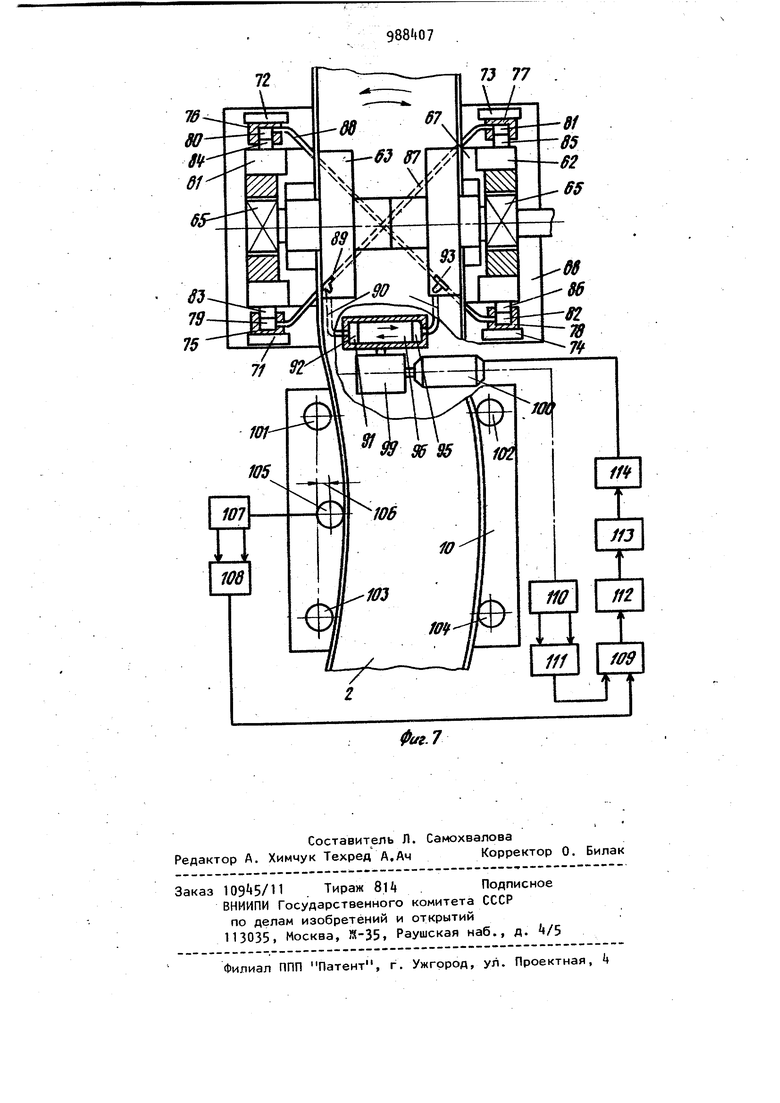

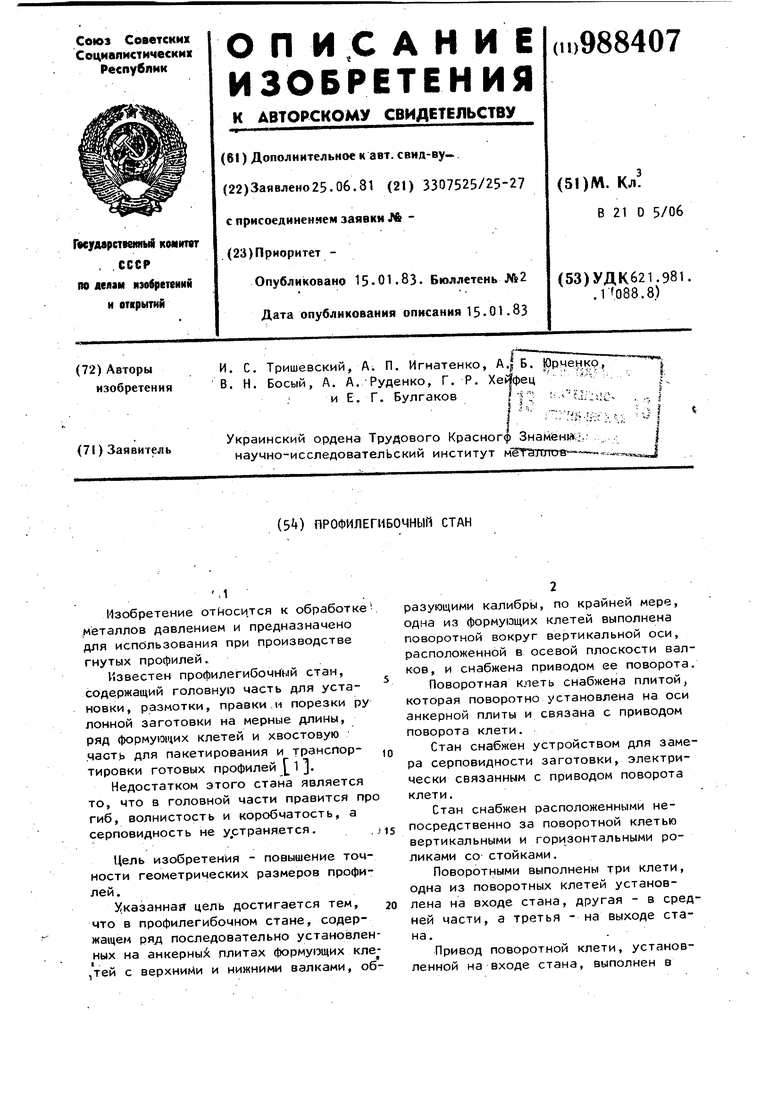

На фиг. 1 схематически изображен предлагаемый профилегибочный стан, общий вид; на фиг. 2 - поворотная клеть для правки серповидности полосы, разрез; на фиг. 3 - то же (устройство для замера серповидности полосы и электрическая связь его с приводом поворота клети, общий

на фиг. k - поворотная формующая клеть, разрез; на фиг. 5 то же, вид сверху; на фиг. 6 - поворотная формующая клеть для правки серповидности профиля и электрическая схема управления приводов поворота клети, общий вид; на фиг. 7 - то же, вид сверху (устройство для замера серповидности недоформованного прокои системы включения привода ее поворота предназначена для циклических поворотных движений равномерно в обе стороны на малые углы от продольной оси формовки для усреднения погрешностей прорезки полосы по ширине, погрешностей изготовления и настройки формующих валков, неравномерности продольного движения полосы, исходной разнотолщинности полосы по ширине, улучшения формуемости металла в холодном состоянии наложением .симметричных циклических колебаний в очаге деформации, способствующих равномерности деформаций в местах изгиба и исключающих пиковое локальное утонение металла при изгибе, особенно при наличии царапин и рисок на поверхности полосы, создающих продольные трещины на профилях. Такая филя и электрическая связь его с 1 водом поворота клети). Стан предлагаемой конструкции со стоит из разматывателя 1 полосы 2, правильной машины 3, ножниц , устройства 5 для замера серповидности полосы, связанного электрически с приводом поворота поворотной клети 6, блока 7 вертикальных и горизонтальных роликов, формующих клетей 8 поворотной формующей клети 9 установленной между клетями 8, устройст 10 для замера серповидности недо(1юр мованного профиля, поворотной форму щей клети 11 ii универсальной кле- ти 12. Поворотная клеть 6 состоит из станин 13 и Ш, валков 15 и 16, по. душек 17 и 18, поворотной плиты 19, анкерной плиты 20, оси 21 анкерной плиты, фиксатора 22, зубчатого сегмента 23, жестко связанного с плитой 19, шестерни 2 привода поворота клети, сидящей на валу 25 редуктора 26, вращаемого реверсивным эле тродвигателем 27. Перед поворотной клетью 6 установлено устройство 5 для замера сер повидностЯ полосы 2, содержащее бло вертикальных роликов 28-31 с регулируемым фиксируемым положением и ро лик 32, имеющий возможность поперечного перемещения под воздействием внешнего усилия и подпружиненного к середине расстояния между осеаыми плоскостями пар роликов параллель ными продольной оси стана, и смещение которого в виде эксцентриситета 33 от осевой плоскости роликов 28 и 30 фиксируется по направлению и ве личине электрической следящей системой, состоящей из редуктора 3 рамоч ного датчика 35. фазочувствительного усилителя 36, редуктора 37 рамочного датчика 38, линии задержки 39t Фазочувствительного выпрямителя kQ, тиристорного преобразователя 1. За клетью 6 по ходу движения полосы 2 установлены неприводные вертикальные ролики 2 и k3 и пара горизонтальных роликов kk. В средней части стана установлена поворотная клеть 9, содержащая станины ЦS и it6, формующие верхний 7 и нижний ЦВ валки, между которыми находятся частично сформованная полоса 2, подушки +9 и 50 валков, поворотную плиту 51, на которой смонти рованы узлы клети, анкерную плиту 52 ось 53 анкерной плиты, фиксатор 5. привод поворота кдети на оси 53 состоящий из электродвигателя 55 и кри вошипного механизма, состоящего из сидящего на валу 5б электродвигателя диска 57, жестко эксцентрично закрепленной на нем оси 58, на которую надето коромысло 59, связанное с поворотной плитой 51 осью 60. i На выходе стана установлена поворотная клеть 11 и устроййтво 10 для контроля серповидности профиля. Поворотная клеть 11 состоит из станин 61 и б2, профильных валков 63 и 6, подушек б5 и 66 валков, поворотной плиты 67 для монтажа узлов клети, анкерной плиты 68, оси б9 анкерной плиты, фиксатора 70. На анкер ной плите имеются жестко связанные с ней упоры 71-7, на которых установлены гидроцилиндры 75-78 привода поворота клети, имеющие рабочие полости 79-82, заполненные рабочей жидкостью (например, маслом) и поршни 83-86. Полости 79 и 81 гидроцилиндров 75 и 77 соединены трубопроводом 87, а полости 80 и 82 гидроцилиндров 76 и 78 трубопроводом 88. Тройником 89 и пат рубком 90 трубопровод 87 соединен с полостью 91 плунжерного насоса 92 двойного действия, трубопровод 88 тройником 93 и патрубком 9 соединен с полостью 95 насоса. Полости 91 и 95, заполненные рабочей жидкостью, плунжерногонасоса разделены плунжером 96, который может перемещаться в осевом направлении в обе стороны. Зубчатая рейка 97, жестко закрепленная на плунжере 9б, находит ся в зацеплении с шестерней 98, выходного вала редуктора 99, вращаемого реверсивным электродвигателем 100, который управляется следящей системой,состоящей из вертикальных роликов 101-ЮЦ с регулируемым фиксированным положением и ролика 105, имеющего возможность некоторого поперечного перемещения, и смещение ко торого в поперечном направлении в виде эксцентриситета 106 от осевой плоскости роликов 101 и 103 фиксируется по направлению и величине системой автоматического управления, состоящей из редуктора 107, рамочного датчика 108, фазочувствительного усилителя 109, редуктора 110, рамочного датчика 111, линии 112 задержки, фазочувствительиого выпрямителя 113 и тиристорного преобразователя 11.

За поворотной клетью 11 установлена универсальная клеть 12. $

Стан работает следующим образом.

От разматыаателя 1 листовая полоса 2 правится на роликоправильной машине 3, поступает на ножницы 4 где обрезается передний ее конец. Да- 10 лее полоса проходит через стол 5, на котором смонтирован блок вертикаль ных роликов 28-32 для определения сер повйдности полосы в движении без остановки. Неприводные вертикальные 13 ролики смонтированы так, что осевые лоскости роликов 28 и 30 и роликов 9 и 31 параллельны и отстоят друг т друга на строго фиксированном рас тоянии. Ролик 32 расположен на стро 20 о фиксированном расстоянии. Ролик 2 расположен на середине этого растояния между осевыми плоскостями роликовых пар 28,и 29, 30 и 31, ролики 28-31 в поперечном направлении могут 25 перемещаться с фиксируемыми положениями так, что осевые плоскости пары роликов 28 и 30 и пары 29 и 31 параллельны и отстоят друг от друга на ширину полосы 2. Вертикальный ролик jg 32 подпружинен к середине расстояния межд;.осевыми плоскостями роликовых пар 2 и 30, 29 и 31, таким образом, что он может перемещаться в поперечном направлении of.внешнего усилия в сторону осевой плоскости роликов 28 и 30. Благодаря этому ролик 32 прижимается к боковой кройке, проходящей между роликами 28-31 полосы, копируя ее конфигурацию в продольном направлении. Смещение ролика 32 от осевой плоскости роликов 28 и 30 в поперечном направлении вправо или влево фиксирует величину и .направление серповидности движущейся полосы.

Смещение ролика 32 дает команду системе автоматического управления электродвигателем 27 поворота клети 6. При смещении ролика 32 на эксцентриситет 33 от осевой плоскости ро- ° ликов 28 и 30 через редуктор происходит поворот рамочного датчика 35 на угол, пропорциональный величине смещения, т.е. величине серповидности полосы. Направление поворота датчика 35 определяется направлением смещения ролика 32 относительно осевой плоскости роликов 28 и 30.

нал рассогласования между положениями датчиков 35 и 38 подается на фазочувствительный усилитель Зб, усиленный сигнал поступает в линию задержки 39, через которую при заданной скорости движения полосы 2 согласовывается включение электродвигателя 27 с момента входа начала серповидного участка полосы в валки 15 и 16. С линии задержки 39 сигнал поступает на фазочувствительный выпрямитель ifO, полярность на выходе которого меняется в зависимости от направления смещения ролика 32, т.е. направления кривизны серповидности полосы 2. Далее сигнал подается на реверсивный тиристорный преобразователь 41, который управляет электродвигателем 27.

Включенный электродвигатель через редуктор 26, сидящую на его валу 25 шестерню 2k передает вращение зубчатому сегменту 23, который жестко соединен с поворотной плитой 19 и вращает последнюю вместе с установленной на ней клетью 6 на оси 21 анкерной плиты 20. От вертикального перемещения на оси 21 поворотная плита 19 удерживается фиксатором 22. Клеть, поворачиваясь вокруг оси, проходящей через осевую плоскость валков 15 и 16, поворачивает вместе с вращающимися валками и находящуюся между ними полосу 2, которая боковым ребром упирается в неприводной вертикальный ролик 2 или 3 ( в зависимости от направления поворота : клети, определяемое направлением кривизны серповидности), чем создается изгибающий момент между осевой плоскостью валков 15 и 16 и ролика k2 или 3, который правит серповидность движйщейся полосы. Расстояние между роликами А2 и 3 устанавливается равным ширине полосы. Для предотвращения вспучивания плоской заготовки в виде упругого поперечного прогиба от местной потери устойчивости установлена пара горизонтальных роликов 4 с зазором между ними равным толщине полосы. Для предотвращения проскальзывания полосы в валках 15 и 16 при поворотах клети зазор между валками устанавливается меньше толщины полосы на величину полного упругого сжатия по толщине.

Продолжительность приложения изгибающего момента правки и величина его определяются длиной серповидного участка и величиной кривизны серповидности. Это обеспечивается тем, что выходнйй вал электродвигателя 27 через редуктор 37 связан с рамочным датчиком 38, который при вращении электродвигателя поворачивается. Передаточные отношения редукторов 3 и. 37 выбираются таким образом, что . функция изменения угла поворота по времени датчика 35.совпадает с функцией изменения угла поворота во времени датчика 38. При совпадении поло жений рамочных датчиков 35 и 38, т.е при окончании серповидного участка полосы, сигнал рассогласования пропадает, и электродвигатель возвращается в исходное положение и выключается. При возвращении двигателя в исходное положение (реверсивным вклю чением) плита вместе с клетью также поворачиваются в исходное положение до следующего появления серповидности на полосе, когда процесс правки происходит аналогично указанному. Далее при прохождении через группу формующих клетей В элементы поперечного лечения полосы 2 постепенно подгибаются. Частично сформованная полоса 2 проходит через валки и Й8.поворотной клети 9 где одновре менно с дальнейшей подгибкой элементов поперечного сечения движут щаяся полоса для усреднения погрешностей порезки по ширине, разнотолщинности металла, погрешности настройки и изготовления валков, а также для повышения формуемости металла, частичным снятием остаточных напряже ний, за счет равномерного (без пиков распределения деформаций в местах изгиба, подвергается продольным, сим метричным, относительно оси формовки циклическим изгибам. Продольные циклические, изгибы полосы осуществляют циклическими поворотами ее вместе с вращающимися валками (7 и t8, вокруг оси, проходящей через осевую пло кость валков. Повороты валков создаются циклическим вращением клети вместе с поворотной плитой 51 на оси 53 анкерной плиты 52. Вертикальное перемещение плиты с клетью при их циклических поворотах предотврацается фиксатором 5. Циклические вращения клети производят вращающимся электрюмотором55, закрепленным на анкерной Плите 52. Вращающийся постоянно дисковый элемент 57, посажен Ный на вал 56 электродвигателя 55 через установленную эксцентрично на нем ось 58 и коромысло 59- сообщает вращательные реверсивные циклические движения поворотной плите 51 через закрепленную на ней ось бО. Вместе с плитой 5 такие же вращательные движения совершает и закрепленная на с валками и 9 вместе ней клеть 2. с полосой После выхода из клети 9 полоса 2 проходит через последующие формующие клети 8.Окончательная формовка полосы осуществляется в валках 63 и 6 в ловоретной клети 11 одновременно с устранением се|рповидности продольным изгибом ее в горизонтальной плоскости , врацением клети вокруг оси, лежащей в осевой плоскости валков. Вращение клети производится поворотом жестко связанной с ней noBOpojной плиты б7- на оси 69 анкерной плиты 68. От вертикального перемещения плита б7 ограничена ксатором 70. Повороты плиты с клетью осуществляются усилиями установленных на упорах 71-7 анкерной плиты 68 гидроцилиндров 75-78. При этом две полости 79 и 81 или 80 и82.,заполненные рабочей жидкостью двух диагонально расположённых цилиндров, должны наполняться добавбчным объемом жидкости и поршни этой пары цилиндров выжимаются этим объемом, толкая плиту усилиями по диагонали, а из двух полостей другой пары диагонально расположенных гидроцилиндров откачивается такой же объем жидкости, поршни этих цилиндров опускаются освобождая путь для движения плиты. Закачка и откачка определенных равных объемов рабочей жидкости из полостей диагонально расположенных пар гидроцилиндров производится через соединяющие их трубопроводы 87 и 88, подсоединенные к последним тройниками 89 и 93, патрубки 90 и 9 сжатием И разрежением в полостях 91 и 95 плунжерного насоса 92 двойного действия усилием осевого перемещения плунжера 96., Осевое перемещение плунжёра осуществляется передачей через жестко связанную с ним зубчатую рейку 97 усилия от вращения находящейся в зацеплении с ней шестерней 98 выходного вала редуктора 99, приводимого в движение реверсивным электродвигателем 100. Направление и величина осевого п ремещения плунжера, зависящие от на правления и продолжительности включения электродвигателя, определяют направление вращения плиты с клетью и задаются автоматической системой управления электродвигателем в зави симости от величины и направления серповидности движущейся к клети 11 неокончательно сформированной полосы 2. Движущаяся полоса перед входом в клеть 11 проходит через блок непр водных вертикальных роликов 101-105 конфигурация боковых поверхностей которых выполнена в соответствии с формой крайних элементов неокончательно сформованной полосы 2 для по тоянного и плавного обкатывания по ним движущейся полосы. Вертикальные ролики lOI-IOt устанавливаются друг от друга на расстояние, равное шири не полосы в фиксированных положения Ролик 105 подпружиненный к середине этого расстояния, может перемещатьс в поперечном направлении, прижимаяс обкатывается по крайнему элементу движущейся полосы, смещением своей осевой плоскости от осевой плоскост роликов 101 и 103 фиксирует направление и величину серповидности полосы. Смещение ро/1ика 105 подает ко манду системе автоматического управ ления электродвигателем 100. При см щении ролика на эксцентриситет 106 от осевой плоскости роликов 101 и 103 через редуктор 107 происходит поворот рамочного датчика 108. Сигнал рассогласования между положением датчиков 108 и 111 подается на фазочувствительный усилитель 109, усиленный сигнал поступает в линию 112 задержки, через которую согласо выаается время включения электродви гателя 100 с моментов входа начала серповидного участка полосы в валки кяети 11. С линии задержки сигнал поступает на фазочувствительный выПрямитель 113,, полярность на входе которого меняется в зависимости от направления смещения ролика 105. Далее сигнал подается на реверсивный тиристорный преобразователь ll, который управляет электродвигателем 1ЭО. Электродвигатель через редуктор 99, шестерню 98, зубчатую рей712ку 97 перемещает плунжер 9б в осевом направлении. Вытесненный объем рабочей жидкости из полости плунжерного, насоса, расположенной по ходу движеНИН плунжера через патрубки и трубопровод закачается в пару диагонально расположенных гидроцилиндров, вытесненные закачанной жидкостью поршни этих цилиндров поворачивают плиту б7 с клетью 11 на оси б9 нв угол, пропорциональный величине серповидности полосы. Одновременно с этим откачиваемый такой же объем рабочей жидкости из другой пары гидроцилиндров поступает в другую полость насоса за плунжером и опускает поршни этой пары гидроцилиндров, синхронно освобождая путь для поворота плиты с клетью от усилия поршней первой пары гидроцилиндров. Клеть 11 поворачизаясь вокруг оси, проходящей через осевую плоскость валков 63 и 64, поворачивает вместе с вращающимися валками и деформовываемую в них полосу 2.Вследствие того, что передняя часть сформированной полосы находится в калибре универсальной клети 12, поворотом клети 11 на движущейся профиль накладывается изгибающий момент в продольном направлении, правящий серповидность профиля. Величина и продолжительность действия изгибающего момента правки определяются величиной кривизны серповидиости и длиной серповидного участка на профиле. Это обеспечивается тем, что выходной зал электродвигателя 100 связан через редуктор 110 с рамочным датчиком 111, который при вращении электродвигателя поворачивается. Передаточные отклонения редукторов 107 и 110 выбираются так, что функция изменения угла поворота во времени датчика 108 совпадает с функцией угла поворота во времени датчика 111. Прд Совпадении положений рамочных датчиков 108 и 111, т.е. окончании серповидного участка на полосе, сигнал рассогласования пропадает, и электродвигатель, возвращаясь в исходное положение, отключается. При этом плунжер 9б, двигаясь в обратном направлении в исходное среднее положение, с равными объемами полостей 91 и 95 по обе стороны от него в плунжерном насосе, закачивает в одну пару и выкачивает из другой пары диагонально соединенных цилиндров равные объемы жидкостей так, что их поршни возвращаются в исходные положения, толкая плиту с клетьп также в исход ное положение, когда ось профилирования перпендикулярна осям валков. При появлении серповмдиости на поло се перед клетью 11 процесс правки повт ряется аналогично указанному. Универсальная клеть 12, установленная за 11 клетью по ходу движения профиля, имеет горизонтальные, и вертикальные валки, что позволяет со давать изгибающий момент правки сер повидности между этими клетями при любой конфигурации профиля. Как показывают данные лабораторной проверки конструкции предлагаемого стана в сравнении с известным обеспечивает уменьшение серповидное ти плоской полосы перед формующими клетями, снижение разноширинности крайних элементов профиля, усреднени неточностей порезки полосы по ширине, снижение максимальной величины утонения металла в местах изгиба устранение серповидности готовых про филей и ликвидацию брака по этим отклонениям. Так при формовке ШЕ еллера I80x50x3 мм из полосы шириной 2бЗ мм, стали Ст Зкп исходная сер повидность на заготовке, составляющая 3.0-6,0 мм на 3 м длины уменьша ется до 1,0-2,0 мм. Разноширинность полок, составлявшая 0,8-1,5 мм от неточностей порезки полосы по ширине уменьшается до 0,2-0, мм. Максимальная величина утонения в местах изгиба снижается от 16-18 до 10-12% Серповидность готовых профилей, составляющая 3- мм при серповидной заготовке 3-6 мм, уменьшается до 1,0 1,5 мм..Серповидность профиля 92х80х80х хЗОх мм из нержавеющей стали 12х х13Г18Д от несимметричности поперечного сечения ,сотавляющая 3-5 мм устраняется полностью. Трещины на готовых профилях задиры и краевых участков при прохождении полосы в закрытых калибрах устраняются. По сравнению с аналогичными техническими решениями конструкция профилегибочного стана обладает следующими преимуществами: устраняет серповидность на плоской полосе и гото вых профилях, снижает разноширинность крайних боковых элементов на профилях при серповидной заготовке, улучшается качество готовой продукции, ужесточаютсядопуски на размеры, устраняется брак от неточности размеров, смятия и обрезания краевых элементов профиля в закрытых калибрах формующих клетей профилегибочного стана. Годовая потребность в профилях для которых необходимо применение стана, составляет около 275 тыс.т. Экономический эффект получается за счет улучшения качества профилей и устранения брака. Устранение серповидности готовых профилей, ликвидирует операции правки и рихтовки у потребителей, снижает трудовые затраты устранением этих дополнительных операций и оборудования для их выполнения. Устранение серповидности профилей снижает расход металла на тонну готовых профилей снижением допусков по ширине профилей, а у потребителей ликвидацией операций отрезки краевых боковых кромок для устранения кривизны кромок и связанных с этим трудозатрат. Формула изобретения 1.Профилегибочный стан, содержащий ряд последовательно установленных на анкерных Плитах формующих клетей с верхними и нижними вал- ками, образующими калибры, отличающийся тем, что, с целью повышения точности геометрических размеров профилей по крайней мере одна из формующих клетей выполнена поворотной вокруг вертикальной оси, расположенной в осевой плоскости валков, и снабжена приводом ее поворота. 2.Стан поп.1,отличающ и и с я тем, что поворотная клеть снабжена плитой, которая поворотно установлена на оси анкерной плиты и связана с приводом поворота клети. 3.Стан по ПП.1 и 2, о т л и ч аю щ и и с я тем, что он снабжен устройством для замера серповидности заготовки, электрически связанным с приводом поворота клети. k. Стан по пп. 1-3, от ли чающийся тем, что он.снабжен расположенными непосредственно за поворотной клетью вертикальными и го- , ризонтальнымй роликами со стойками. 5.Стан по пп.1-, о т л и ч а ющ и и с я тем, что поворотными выполнены три клети, одна из поворотных клетей установлена на входе ста43, другая в средней масти, а третья - на выходе стана. 6.Стан по пп,1-5 отличающийся тем, что привод поворотной клети, установленной на входе стана, выполнен в виде реверсивного электродвигателя, устройство для за-, мера сёрповидности связано с этим электродвигателем, привод поворотной 9 7 клети, установленной в средней части стана, выполнен в виде электродвигателя и связанного с ним кривошипного механизма, а привод поворотной клети, установленной на выходе стана выполнен в виде гидроцилиндров и плунжерного насоса двойного действия. Источники информации, принятые во внимание при экспертизе 1. Тришевский И. С. и др. Гнутые профили проката. Киев. Госиздаттехлит 1962, с. 196-205 (прототип).

/J

X

- cssNS i j

фиг. 2

43

у

44физ.д

Авторы

Даты

1983-01-15—Публикация

1981-06-25—Подача