Изобретение относится к промышленности синтетического каучука и производству РТИ, в частности к получению и переработке синтетического каучука и наполненных систем на его основе.

Наиболее близким по технической сущности является устройство для гранулирования полимерных материалов /А.С. №1597273, опубл. 07.10.90, Бюл. №37 - Устройство для гранулирования полимерных материалов/, содержащее шнековый экструдер, режущий инструмент и профилирующую головку, выполненную в виде внешней и внутренней фильерных плит с отверстиями и конического выступа, при этом отверстия обеих фильерных плит расположены соосно по разворачивающимся от центра плит логарифмическим спиралям с уменьшающейся от центра к периферии плотностью размещения отверстий, а фильерные плиты снабжены вкладышами, установленными в отверстиях плит и состоящими каждый из двух частей, причем одна часть вкладыша содержит три конических канала и смонтирована во внутренней фильерной плите, а другая часть вкладыша имеет один конический канал и смонтирована на внешней фильерной плите, при этом отношение суммарных площадей поперечных сечений каналов вкладышей внешней и внутренней фильерных плит составляет 2:1.

Недостатки данного устройства - сложность изготовления вкладышей, наличие высоких сопротивлений формующей решетки и механодеструкции при переработке высоконаполненных эластомеров, а также получение нестабильных по размеру гранул эластомера, что связано с отсутствием формующей зоны на выходе из фильерной плиты. В частности, получение нестабильных по размеру гранул эластомера при дальнейшем обезвоживании в конвейерной сушилке приводит к неравномерному удалению влаги и потерям мелкой крошки через перфорированную решетку конвейера.

Технической задачей является снижение сопротивления профилирующей головки, повышение производительности устройства и получение стабильных по размеру гранул эластомеров.

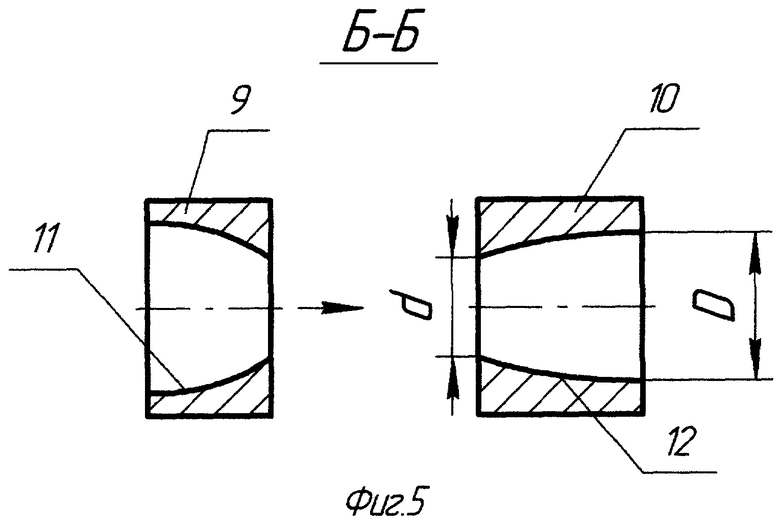

Поставленная задача достигается тем, что в устройстве для гранулирования эластомеров, содержащем шнековый экструдер, режущий инструмент и профилирующую головку, выполненную в виде внешней и внутренней фильерных плит с отверстиями и конического выступа, при этом отверстия обеих фильерных плит расположены соосно по разворачивающимся от центра плит логарифмическим спиралям с уменьшающейся от центра к периферии плотностью размещения отверстий, а фильерные плиты снабжены вкладышами, установленными в отверстиях плит и состоящими каждый из двух частей, причем одна часть вкладыша смонтирована во внутренней фильерной плите, а другая часть смонтирована во внешней фильерной плите, новым является то, что часть вкладыша, смонтированная во внутренней фильерной плите, содержит конфузорный канал, а часть вкладыша, смонтированная во внешней фильерной плите, имеет диффузорный канал с отношением диаметра выходного отверстия диффузора к минимальному диаметру канала D/d=1,05:1,3 и длиной, составляющей 25-75% от суммарной длины конфузорного и диффузорного каналов, а конфузорный и диффузорный каналы выполнены в виде усеченных эллиптических параболоидов, обращенных вершинами друг к другу.

Сущность изобретения заключается в следующем. Конфузорный канал вкладыша в виде усеченного эллиптического параболоида на входе профилирующей головки снижает сопротивление за счет устранения застойных зон и дополнительного возмущения потока перерабатываемого материала. В свою очередь, диффузорный канал вкладыша на выходе из профилирующей головки выполняется в виде усеченного эллиптического параболоида, совпадающего с формой разбухающего экструдата, что позволяет за счет снижения сопротивления на выходе избежать появления высокоэластической деформации материала и получить стабильные по размеру гранулы эластомера за счет плотного прилегания материала к формующей поверхности при срезе ножевым устройством.

Техническим результатом является снижение сопротивления профилирующей головки, возможность переработки высоконаполненных эластомеров, повышение производительности червячного пресса без развития процесса механодеструкции и получение стабильных по размеру гранул материала.

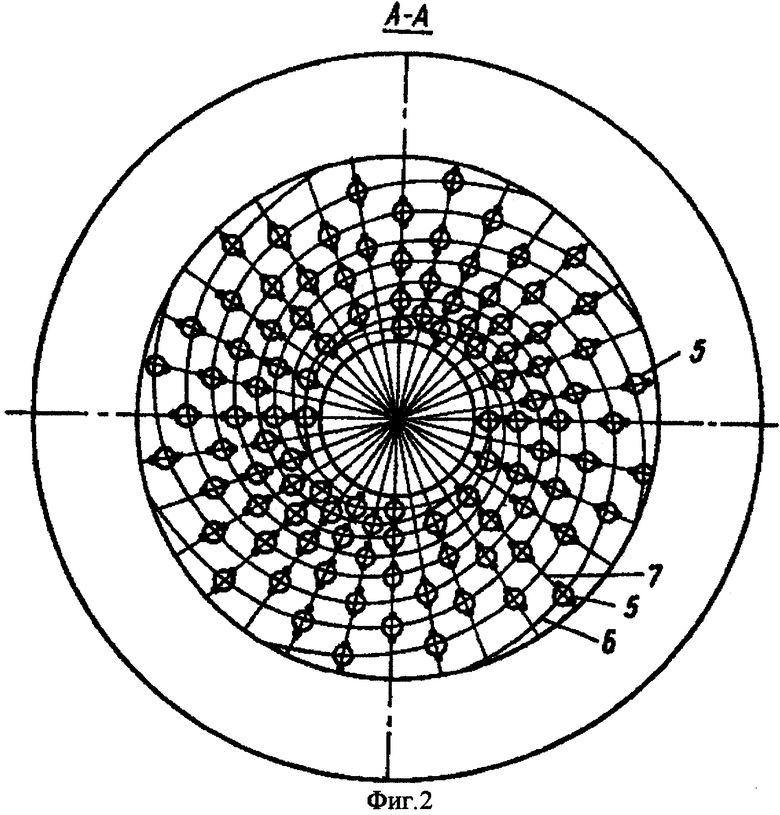

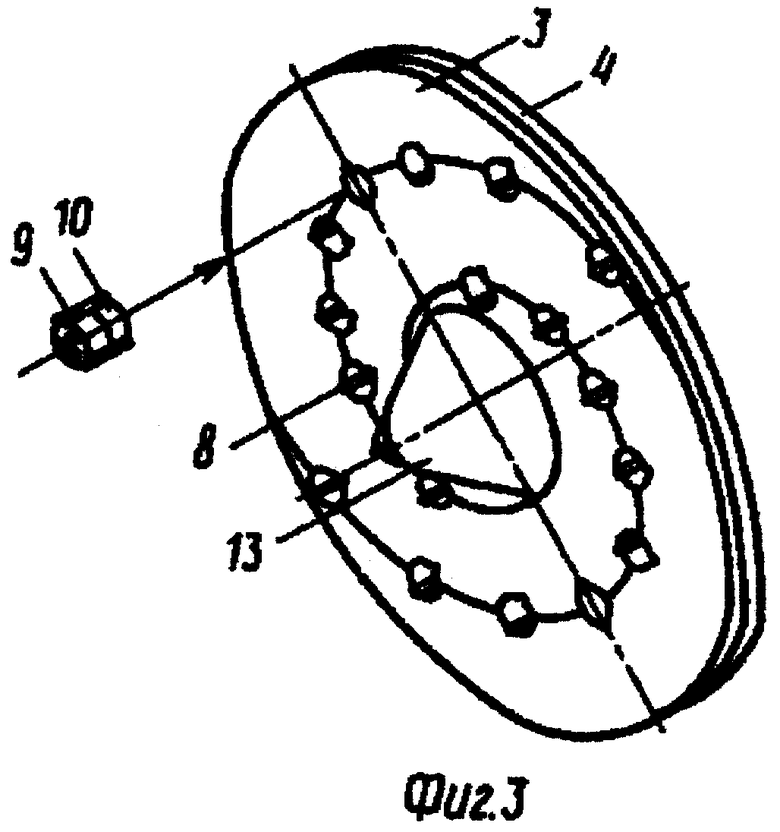

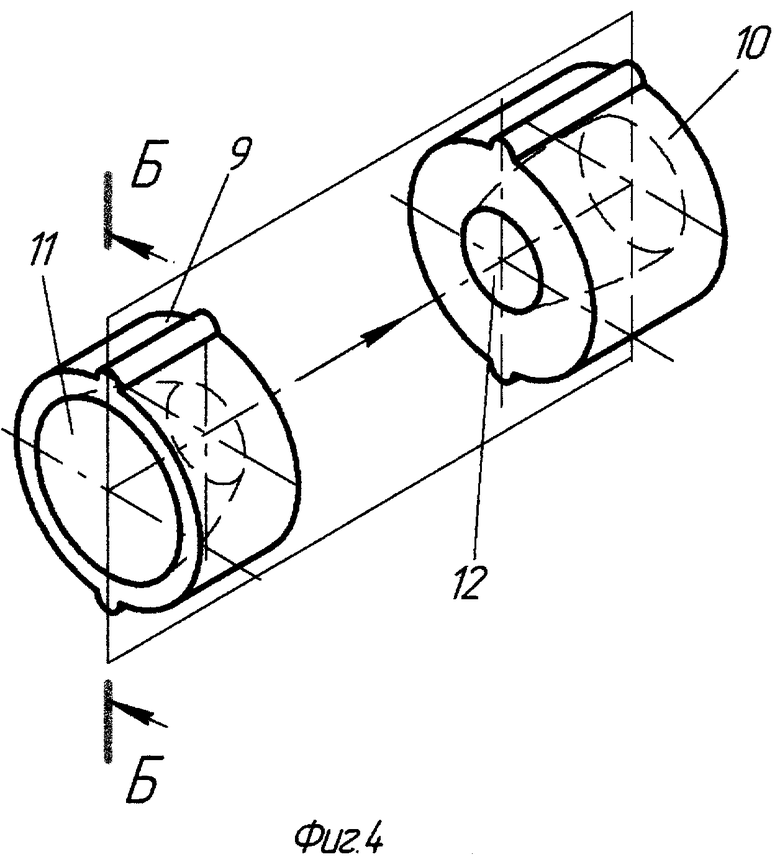

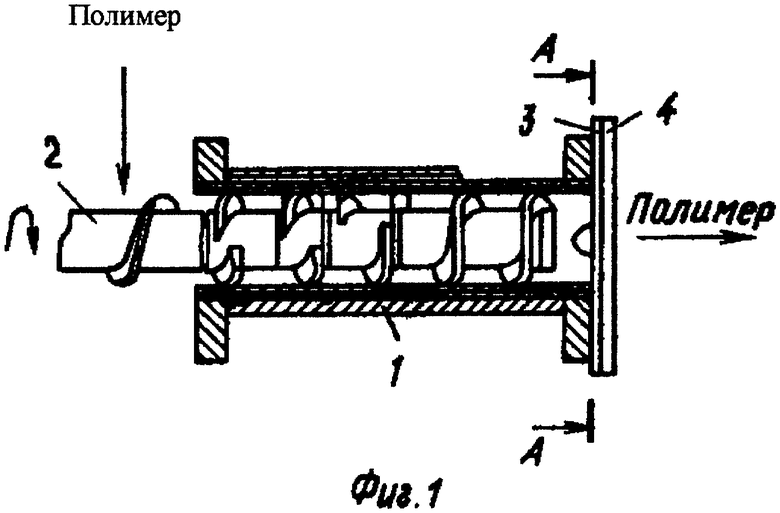

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - профилирующая головка с вкладышем из двух частей; на фиг.4 - вкладыши из двух частей с каналами для внутренней и наружной фильерных плит; на фиг.5 - разрез Б-Б на фиг.4.

Устройство содержит шнековый экструдер в виде корпуса 1, шнека 2, профилирующую головку, выполненную в виде внутренней 3 и внешней 4 фильерных плит с отверстиями 5, и режущее устройство (не показано), отверстия 5 обеих фильерных плит 3 и 4 выполнены соосно и расположены по разворачивающимся по ходу вращения от центра плит логарифмическим спиралям 6 с лучом 7.

В отверстиях 5 внутренней 3 и наружной 4 плит выполнены пазы 8, в которые установлены вкладыши. Каждый вкладыш состоит из двух частей - внутренней 9 и наружной 10, первая часть предназначена для установки во внутреннюю фильерную плиту 3, вторая - в наружную 4. Внутренняя часть 9 вкладыша содержит конфузорный канал, выполненный виде усеченного эллиптического параболоида. Наружная часть 10 вкладыша содержит диффузорный канал 12, также выполненный в виде усеченного эллиптического параболоида конуса. Конфузорный и диффузорный участки обращены вершинами друг к другу.

Вкладыши установлены в отверстиях 5 фильерных плит 4 и 3. В центре внутренней фильерной плиты 3 расположен выступ 13, имеющий форму конуса и служащий для предотвращения задержки полимера.

Устройство работает следующим образом.

Обрабатываемый материал гомогенизируется и транспортируется шнеком 2 к профилирующей головке, рассекается коническим выступом 13 и равномерно распределяется по поверхности внутренней фильерной плиты 3, не образуя застойной зоны в центре. Затем материал поступает в каналы 11 внутренней части 9 вкладышей фильерной плиты 3. Благодаря тому, что материалу сообщено шнеком 2 вращательно-поступательное движение, а каналы 11 и 12 расположены на пересечении логарифмической спирали, разворачивающейся по ходу вращения шнека 2, сопротивление каналов 11 и 12 движению материала будет минимальным. Это повышает производительность устройства.

Обрабатываемый материал проходит каналы 11 внутренней фильерной плиты 3 и каналы 12 внешней фильерной плиты 4, выходит из них и разрезается режущим устройством (не показано) на гранулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования полимерных материалов | 1988 |

|

SU1597273A1 |

| Двухкаскадный экструдер для полимерных материалов | 1980 |

|

SU903171A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УГОЛЬНО-СМОЛЯНОЙ ПАСТЫ | 1983 |

|

SU1839946A1 |

| Экструзионная кабельная головка | 1987 |

|

SU1407825A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ, ПРОДУКТОВ ПРЕССОВАННОЙ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СИСТЕМА ГРАНУЛИРОВАНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2004 |

|

RU2323585C2 |

| Способ добычи пластовой жидкости с содержанием газа и абразивных частиц и погружная установка с насосом и газосепаратором для его осуществления | 2021 |

|

RU2774343C1 |

| ФОРСУНКА С ЭЛЛИПТИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2018 |

|

RU2664886C1 |

| ФОРСУНКА С ЭЛЛИПТИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2016 |

|

RU2646912C1 |

| ФОРСУНКА С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2016 |

|

RU2636721C1 |

| ФОРСУНКА С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2017 |

|

RU2659979C1 |

Изобретение относится к промышленности синтетического каучука и производству резино-технических изделий, в частности к получению и переработке синтетического каучука и наполненных систем на его основе. Устройство для гранулирования эластомеров содержит шнековый экструдер, режущий инструмент и профилирующую головку, выполненную в виде внешней и внутренней фильерных плит с отверстиями и конического выступа. Отверстия обеих фильерных плит расположены соосно по разворачивающимся от центра плит логарифмическим спиралям с уменьшающейся от центра к периферии плотностью размещения отверстий. Фильерные плиты снабжены вкладышами, установленными в отверстиях плит и состоящими каждый из двух частей, причем одна часть вкладыша смонтирована во внутренней фильерной плите, а другая часть смонтирована во внешней фильерной плите. Часть вкладыша, смонтированная во внутренней фильерной плите, содержит конфузорный канал. Часть вкладыша, смонтированная во внешней фильерной плите, имеет диффузорный канал с отношением диаметра выходного отверстия диффузора к минимальному диаметру канала D/d=1,05÷1,3 и длиной, составляющей 25-75% от суммарной длины конфузорного и диффузорного каналов. Конфузорный и диффузорный каналы выполнены в виде усеченных эллиптических параболоидов, обращенных вершинами друг к другу. Изобретение обеспечивает получение стабильных по размеру гранул эластомеров. 5 ил.

Устройство для гранулирования эластомеров, содержащее шнековый экструдер, режущий инструмент и профилирующую головку, выполненную в виде внешней и внутренней фильерных плит с отверстиями и конического выступа, при этом отверстия обеих фильерных плит расположены соосно по разворачивающимся от центра плит логарифмическим спиралям с уменьшающейся от центра к периферии плотностью размещения отверстий, а фильерные плиты снабжены вкладышами, установленными в отверстиях плит и состоящими каждый из двух частей, причем одна часть вкладыша смонтирована во внутренней фильерной плите, а другая часть смонтирована во внешней фильерной плите, отличающееся тем, что часть вкладыша, смонтированная во внутренней фильерной плите, содержит конфузорный канал, а часть вкладыша, смонтированная во внешней фильерной плите, имеет диффузорный канал с отношением диаметра выходного отверстия диффузора к минимальному диаметру канала D/d=1,05÷1,3 и длиной, составляющей 25-75% от суммарной длины конфузорного и диффузорного каналов, а конфузорный и диффузорный каналы выполнены в виде усеченных эллиптических параболоидов, обращенных вершинами друг к другу.

| Устройство для гранулирования полимерных материалов | 1988 |

|

SU1597273A1 |

| РЕШЕТКА ЛЕНТОЧНОГО ПРЕССА ДЛЯ ФОРМОВАНИЯ ГРАНУЛ | 1990 |

|

RU2028207C1 |

| Устройство для мокрого формования пучков химических волокон | 1982 |

|

SU1020463A1 |

| Мундштук для формования изделий П-образного профиля | 1986 |

|

SU1447669A1 |

| Погружное устройство для гранулирования термопластов | 1987 |

|

SU1720868A1 |

| Головка двухчервячной машины для переработки термопластичных полимерных материалов | 1973 |

|

SU517503A1 |

| Фильерная решетка для гранулирования сгущенной молочной сыворотки с массовой долей сухих веществ 72 @ 2% | 1989 |

|

SU1674947A1 |

| EP 0432821 A2, 19.06.1991 | |||

| US 4516925 A, 14.05.1985 | |||

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

Авторы

Даты

2006-02-10—Публикация

2004-06-10—Подача