Изобретение относится к черной металлургии, конкретно к способу внепечной обработки высокоуглеродистой стали.

В качестве прототипа принят способ внепечной обработки высокоуглеродистой стали, согласно которому сталь раскисляют в ковше, продувают аргоном, определяют содержание остаточного алюминия в расплаве и вводят в него в качестве модификатора кальцийсодержащие материалы (см. RU 2 102 499 C1, C 21 C 7/00, 20.01.1998).

Недостатком способа является то, что при обработке не учитывается содержание кремния в стали.

В результате такой обработки не обеспечивается стабильное модифицирование включений кремнезема и корунда, а также комплексных включений, содержащих в своем составе более 50% Al2O3, являющихся концентраторами напряжений при деформации, особенно при холодном волочении, что приводит к образованию трещин в металле и, в конечном итоге, к обрыву проволоки при тонком волочении.

Задача, решаемая изобретением, состоит в усовершенствовании способа внепечной обработки высокоуглеродистой стали путем применения модификатора (кальцийсодержащих материалов), обеспечивающего более полное модифицирование включений корунда и кремнезема.

Технический результат, достигаемый при использовании способа, состоит в получении комплексных неметаллических включений, по химическому составу соответствующих областям анортита и геленита тройной системы CaO - SiO2 - Al2O3 и повышении качества высокоуглеродистой стали.

Решение поставленной задачи обеспечивается тем, что в известном способе внепечной обработки высокоуглеродистой стали, включающем раскисление стали в ковше, продувку металла аргоном, определение содержания остаточного алюминия в расплаве и введение в него в качестве модификатора кальцийсодержащих материалов, по изобретению перед вводом модификатора дополнительно определяют содержание кремния в расплаве, при этом расход кальцийсодержащих материалов в пересчете на усвоенный металлом кальций устанавливают из соотношения

[Ca] = (0,003 ... 0,005) [Si] + 21,2 [Al]),%

где [Ca] - содержание кальция, усвоенного металлом, % (мас.),

[Si] - содержание кремния в металле перед вводом модификатора, %,

[Al] - содержание алюминия в металле перед вводом модификатора, %.

Кальцийсодержащие материалы вводят в ковш в виде порошковой проволоки.

Между существенными признаками и техническим результатом - более полным и стабильным модифицированием кремнеземистых и корундовых включений существует причинно-следственная связь, которая поясняется следующим.

Исследованиями установлено, что первичные включения корунда и кремнезема можно превратить в легкоплавкие оксидные включения, быстро удаляющиеся из расплава, а оставшиеся в стали оксидные включения в недеформируемые оксидные включения соответствующего модификатора, если в качестве модификатора использовать щелочноземельные металлы. При этом для определения количества вводимых модификаторов необходимо правильно оценить количество алюминия и кремния в стали. Как показали эксперименты, при введении кальцийсодержащих материалов в пересчете на усвоенный металлом кальций в соответствии с зависимостью

[Ca] = (0,003 ... 0,005) ([Si] + 21,2 [Al])

корундовые и кремнеземистые включения практически полностью трансформируются в алюминаты и силикаты кальция, по химическому составу соответствующие областям анортита и геленита, т.е. области тройной системы CaO - SiO2 - Al2O3, в которой включения содержат 45...50% CaO. При этом максимальный размер неметаллических включений составляет 4...6 мкм.

При модифицировании стали кальцием в количестве, меньшем или большем, чем по приведенной зависимости, не достигается необходимое модифицирование глиноземистых и кремнеземистых включений.

Пример реализации способа:

Выплавленную в электросталеплавильной печи кордовую сталь марки 80K выпускают в ковш емкостью 125 тонн. При наполнении ковша на 1/4 высоты начинают вводить под струю металла ферросилиций марки ФС75. Ввод ферросилиция заканчивают при наполнении ковша на 1/2 высоты. Общее количество введенного в ковш ферросилиция 400 кг. После усреднительной продувки металла аргоном химанализ стали следующий: углерод - 0,81%, кремний - 0,21%, алюминий - 0,002%, сера - 0,015%.

По зависимости [Ca] = (0,003...0,005)([Si] + 21,2[Al]) определяли потребное количество кальцийсодержащих материалов в пересчете на усвоенный металлом кальций.

[Ca] = 0,004 • (0,21 + 21,2 • 0,002) = 0,001%.

Количество силикокальция марки СК30 при коэффициенте усвоения 0,15 составляет

0,001/(0,15 • 0,30) = 0,023% или 0,23 кг/т.

Силикокальций в виде порошковой проволоки диаметром 13 мм вводили в ковш с помощью трайбаппарата. Всего в ковш ввели 130 м проволоки. Были получены следующие результаты по неметаллическим включениям: включения типа корунда и кремнезема отсутствовали, обнаруженные включения находились в области геленита и анортита диаграммы CAO - SiO2 - Al2O3.

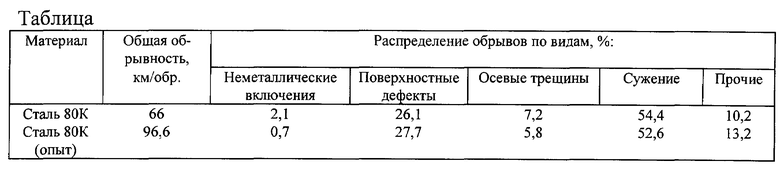

Данные по технологичности свивки металлокорда из опытного металла и металла, произведенного по стандартной технологии, приведены в таблице.

Из таблицы видно, что брак по общей обрывности опытного металла в 1,5 раза ниже, чем металла, произведенного по стандартной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2145358C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2145640C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2327744C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2541218C2 |

| Порошковый проволочный модификатор | 1990 |

|

SU1752179A3 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

Изобретение относится к черной металлургии, конкретно к способу внепечной обработки высокоуглеродистой стали. Технический результат состоит в усовершенствовании способа внепечной обработки высокоуглеродистой стали путем применения модификатора (кальцийсодержащих материалов), обеспечивающего более полное модифицирование включений корунда и кремнезема, в получении комплексных неметаллических включений, по химическому составу соответствующих областям анортита и геленита тройной системы CaO - SiO2 - Al2O3 и повышении качества высокоуглеродистой стали. Способ внепечной обработки высокоуглеродистой стали включает раскисление стали в ковше, продувку металла аргоном. Перед вводом модификатора определяют содержание кремния и остаточного алюминия в расплаве. После этого в качестве модификатора вводят кальцийсодержащие материалы, расход которых в пересчете на усвоенный металлом кальций устанавливают из соотношения

[Ca] = (0,003 ... 0,005) [Si] + 21,2 [Al]),

где [Ca] - содержание кальция, усвоенного металлом, мас.%, [Si] - содержание кремния в металле перед вводом модификатора, %; [Al] - содержание алюминия в металле перед вводом модификатора, %.

Кальцийсодержащие материалы могут вводиться в ковш в виде порошковой проволоки, 1 з.п.ф-лы, 1 табл.

[Ca] = (0,003 ... 0,005) ([Si] + 21,2 [Al]),

где [Ca] - содержание кальция, усвоенного металлом, мас.%;

[Si] - содержание кремния в металле перед вводом модификатора, %;

[Al] - содержание алюминия в металле перед вводом модификатора, %.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для избирательного вызова телефонных аппаратов | 1922 |

|

SU998A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2000-02-20—Публикация

1998-08-20—Подача